年产60万t锌精矿选矿厂的设计毕业论文

2020-02-17 23:35:07

摘 要

按照设计任务书的要求,进行了年处理700万吨锌精矿选矿厂的设计,设计对所有工艺流程进行了计算,包括破碎筛分磨矿浮选和脱水流程,并对工艺所需设备进行了选择和计算。工艺总流程选用三段一闭路破碎,两端全闭路磨矿以及一粗一扫一精的闭路浮选,对矿石中的锌和硫进行了选别。根据任务的指标,锌精矿的品位不低于45%,锌精矿的回收率不低于78%,硫精矿的品位不低于30%,硫精矿的回收率不低于80%。精矿中水的含量在10%以下,并且-0.074mm的精矿含量在80%以上。

设计还进行了厂房的布置,以及设备的配置,运用专业课中所学知识和选厂的地理条件对选矿厂的设计做出最优的方案。同时对于选矿厂的环境保护问题和安全问题提出了建议。

关键词:选矿厂设计,闪锌矿,黄铁矿,环境和安全

Abstract

According to the requirements of the design specification, the design of a zinc concentrate concentrator with an annual capacity of 7 million tons was carried out, and all the technological processes were calculated, including crushing, screening, grinding, flotation and dehydration processes, and the equipment required for the process was selected and calculated. The zinc and sulfur in the ore were separated by three stages of closed-circuit crushing, two ends of closed-circuit grinding and one coarse, one clean and one fine closed-circuit flotation. According to the target of the task, the grade of zinc concentrate should not be less than 45%, the recovery rate of zinc concentrate should not be less than 78%, the grade of sulfur concentrate should not be less than 30%, and the recovery rate of sulfur concentrate should not be less than 80%. The concentration of water in the concentrate is below 10%, and the concentration of -0.074mm is above 80%.

The design also carried out the layout of the plant, as well as the equipment configuration, using the knowledge learned in the professional course and the geographical conditions of the plant to make the best plan for the plant design. At the same time, some Suggestions on the environmental protection and safety of the concentrator are put forward.

Key words: concentrator design, zinc blende, pyrite, environment and safety

目录

第1章 设计的目的及任务 1

1.1设计的目的 1

1.2设计任务 1

1.2.1 设计的主要内容 1

1.2.2 设计的主要任务及要求 1

1.3 设计原始数据 2

第2章 选矿厂工作制度的确定 3

2.1 确定各车间的工作制度 3

2.2 各车间小时生产能力的确定 3

2.2.1 破碎车间 3

2.2.2 磨矿车间 3

第3章 选矿工艺流程的选择与计算 4

3.1 破碎筛分流程的选择计算 4

3.1.1 计算总破碎比及分配各段破碎比 4

3.1.2 计算各段破碎产物的最大粒度 5

3.1.4选择各筛子筛孔尺寸和确定筛分效率 5

3.1.5 各产物矿量及产率 5

3.2 磨矿选别流程的选择与计算 6

3.2.1 磨矿分级计算 6

3.2.2 数质量流程计算 7

3.2.3 矿浆流程计算 14

第4章 工艺设备的选择与计算 16

4.1 破碎筛分设备的选择与计算 16

4.1.1 粗碎设备的选择与计算 16

4.1.2 中碎设备的选择与计算 17

4.1.3 细碎设备的选择与计算 19

4.2 筛分设备的选择和计算 20

4.3 磨浮车间设备的选择与计算 21

4.3.1 磨矿设备 21

4.3.2 分级设备 24

4.4 浮选设备的选择与计算 26

4.4.1 搅拌槽的选择与计算 26

4.4.2 浮选机的选择与计算 28

4.5 脱水设备的选择和计算 31

4.5.1 浓缩机的选择与计算 31

4.5.2 过滤机的选择和计算 32

第5章 辅助设备的选择与计算 33

5.1 粉矿仓的选择与计算 33

5.1.1 原矿粉矿仓 33

5.1.2 磨矿粉矿仓的选择与计算 33

5.2 给矿机的选择与计算 34

第6章 主要设备明细表 35

第7章 药剂选择 37

7.1 浮锌药剂 37

7.2 浮硫药剂 37

第8章 环境保护与安全 38

8.1 环境保护 38

8.2 劳动安全 38

第9章 结论及建议 39

9.1 结论 39

9.2 建议 39

参考文献 40

致谢 42

第1章 设计的目的及任务

1.1设计的目的

锌矿是我国的比较丰富的矿种,资源查明总量仅次于澳大利亚,但是还有着富矿较少、伴生矿较多、分布地区太广泛等问题。如何进行资源的有效开发和循环利用,以及研发新的高产出低消耗的选矿工艺是我们目前所需要解决的一大难题。

本次毕业设计以闪锌矿黄铁矿为主的多金属硫化矿为对象,进行年处理700万吨锌精矿选矿的总体设计。通过此次设计,可以巩固课堂上所学的知识以及对于各项知识的加深运用,提高我们毕业生的分析和解决问题的能力,关于设计中的一些专业知识的学习也能让我们的计算、绘图、编写等各项能力有很大的进步。

1.2设计任务

1.2.1 设计的主要内容

(1)设计一座年处理700万t锌精矿的选矿厂。

(2)设计的破碎-磨矿-浮选的工艺流程。

(3)选择工艺流程的主要设备及其技术参数,如破碎设备、磨矿设备、浮选槽的选择及计算。

(4)进行浮选物料平衡计算、浮选能量平衡计算。

(5)确定浮选工艺的经济指标。

(6)确定浮选厂废水、废渣的处理工艺。

(7)利用制图软件(AutoCAD)绘制各种设计图,包括工艺流程图、数质量流程图、设备联系图、破碎车间以及磨浮车间布局图等。

1.2.2 设计的主要任务及要求

(1)选定合理的浮选工艺流程,要求所选的工艺流程简单、可操作性强。

(2)主要设备选择要说明选择原因,设备计算要详细。

(3)浮选的物料平衡和能量平衡计算要详细。

(4)分析选矿工艺的经济可行性。

(5)车间产生的废水要达到国家规定的排放指标,不能对环境产生污染,废渣要集中堆积处理或者再利用。

(6)CAD图包括:工艺流程图、数质量流程图、设备联系图、破碎车间以及磨浮车间布局图一张。

1.3 设计原始数据

(1)要求设计一座年处理700万t锌精矿的选矿厂,设计年限20年。

(2)矿石性质:任务书原始数据显示,最大原矿粒度是Dmax=800mm,矿石为中硬矿石。矿体组成如下表:

矿物成分 | 质量百分含量(%) |

菱锌矿 | 0.10 |

闪锌矿 | 7.34 |

铁闪锌矿 | 0.52 |

黄铜矿 | 0.10 |

黄铁矿 | 21.19 |

辉锑矿 | 0.26 |

硫化汞 | 0.08 |

石英 | 43.50 |

斜长石 | 8.32 |

磁铁矿 | 5.10 |

白云石 | 13.49 |

总计 | 100.00 |

(3)产品质量要求如下:

要求锌精矿的Zn品位不低于45%;硫精矿的S品位不低于30%;精矿所含的水分都要小于10%;Zn的回收率需要达到78%;-0.074mm粒级的锌精矿占80%以上。

第2章 选矿厂工作制度的确定

2.1 确定各车间的工作制度

本设计中选矿厂设备定为每年运转330天。破碎车间的工作制度与采矿给矿采用相同方案,使用间断工作制,每天三班,每一班需要工作5小时;磨矿及浮选车间的工作制度假设为每天三班,每一班需要工作8小时。

2.2 各车间小时生产能力的确定

2.2.1 破碎车间

根据已知的矿物组成来计算原矿中的锌在原矿中的品位,结果如下

表2.1 锌元素品位和回收率

元素 | 给矿品位/% | 精矿品位/% | 回收率/% |

Zn | 5.3 | 45 | 78 |

Q年t/a

考虑到损失,以及保证品位,可以定年处理量为700万吨。

Q天t/d,取21212t/d

Q时 (t/h)

设备作业率:

2.2.2 磨矿车间

(t/h)

第3章 选矿工艺流程的选择与计算

3.1 破碎筛分流程的选择计算

原矿是以黄铁矿、闪锌矿铁闪锌矿为主的多金属硫化矿,脉石矿物是石英,原矿为中硬矿石,最大给矿粒度Dmax=800mm。

3.1.1 计算总破碎比及分配各段破碎比

计算总破碎比:

破碎产物最终需要给入球磨机内,确定破碎产物最终粒度为10mm。

S总=800/10=80

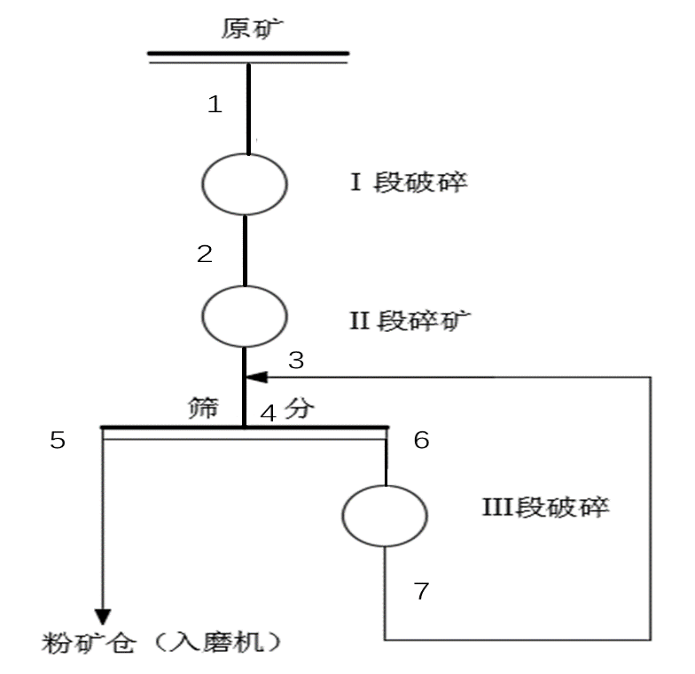

由于总破碎比为80,一段破碎和两段破碎无法满足生产需求。因此确定采用三段一闭路的工艺流程,第三段破碎前设置预先和检查筛分,破碎流程图如下:

图3.1 破碎筛分流程图

计算各段破碎比

一般第三段破碎比稍大,选取三段破碎比为:

S1=S2=4.00 S3==5.00

3.1.2 计算各段破碎产物的最大粒度

3.1.3 各段破碎机排矿口宽度

拟定粗碎采用颚式破碎机,中碎采用标准型圆锥破碎机,细碎采用短头型圆锥破碎机。破碎机的排矿口宽度由矿石破碎后的最大相对粒度确定。查表得到三段破碎机的排矿口宽度分别如下:

Z1=1.6 取125mm;

Z2=1.9 取27mm;

3.1.4选择各筛子筛孔尺寸和确定筛分效率

预先及检查筛分使用振动筛,筛孔尺寸a1=1.2dmax3=12(mm),筛分效率E=80%

3.1.5 各产物矿量及产率

查标准型圆锥破碎机产物粒度特征曲线可知产物3中-12mm粒级含量为

。

查短头型圆锥破碎机产物粒度特质曲线可知产物7中-12mm粒级含量为

。

循环负荷

3.2 磨矿选别流程的选择与计算

3.2.1 磨矿分级计算

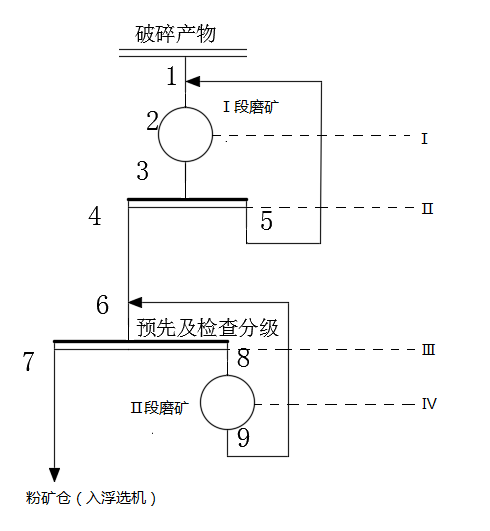

采用两段全闭路的磨矿流程,磨矿流程图如下:

图3.2 磨矿分级流程图

Q1=883.83t/h;β1=10%;β7=90%;k=0.82;m=1;C1=150%;C2=200%;β8=12%。

注:β—矿物中粒级小于0.074mm的含量,即计算级别含量;

K—两段磨矿机生产能力之比值,一般为0.8~0.85;

m—两段磨矿机容积的比值,采用全闭路,则m=1

C—各段磨矿的循环负荷量。

Ⅰ段磨矿

Q4= Q1 =883.83(t/h)

Q5=C1Q1=150%×883.83=1325.75(t/h)

Q2=Q3= Q1 Q5=883.83 1325.75=2209.58(t/h)

Ⅱ段磨矿

Q7=Q4=Q1=883.83(t/h)

== Q1-=883.83-498.12=385.71(t/h)

=C2=200%×385.71=771.42(t/h)

Q8= Q9= =385.71 771.42=1157.13(t/h)

Q6= Q4 Q8=883.83 1157.13=2040.96(t/h)

3.2.2 数质量流程计算

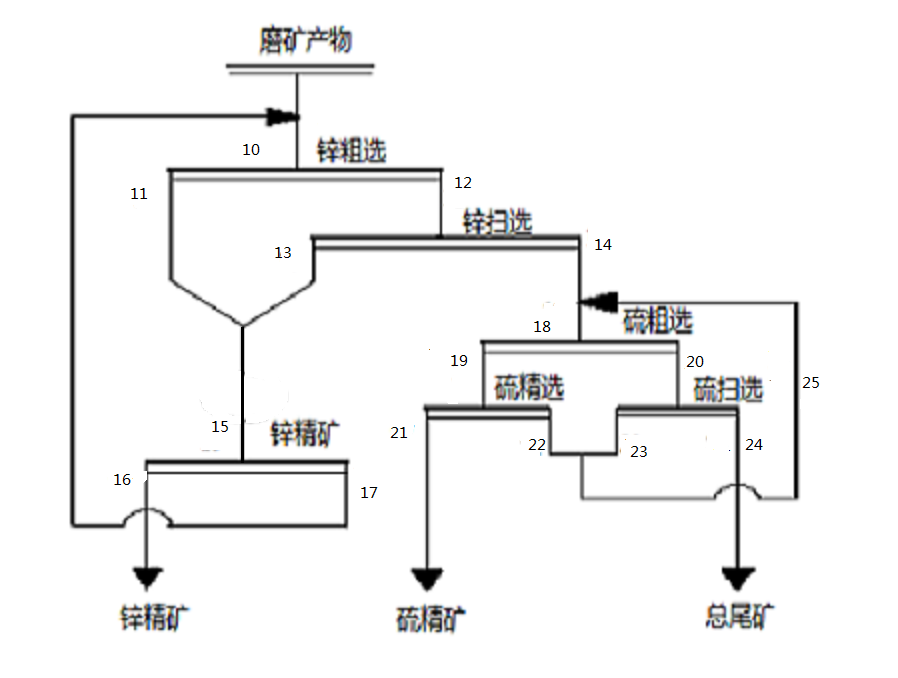

Zn、S浮选工艺流程图如下:

图3.3 浮选工艺流程图

(1)假设原矿水分3%(即原矿浓度C1=97%)

必须保证的浓度为:

Ⅰ段磨矿浓度C3=75%

Ⅱ段磨矿浓度C9=70%

检查分级溢流浓度C4=40%

返砂浓度C5=80%

预先及检查分级的分级溢流浓度C7=30%,返砂浓度C8=70%

A)按照Rn=(100-Cn)/Cn 公式计算液固比。

R1=(100-C1)/C1=(100-97)/97=0.031

R3=(100-C3)/C3=(100-75)/75=0.333

R4=(100-C4)/C4=(100-40)/40=1.5

R5=(100-C5)/C5= (100-80)/80=0.25

R7=(100-C7)/C7=(100-30)/30=2.33

R8=(100-C8)/C8=(100-70)/70=0.429

R9=(100-C9)/C9=(100-70)/70=0.429

B)按照Wn=QnRn公式计算水量。

W1=Q1R1=883.83×0.031=27.40t/h

W3=Q3R3=2209.58×0.33=729.16t/h

W4=Q4R4=883.83×1.5=1325.75t/h

W5=Q5R5=1325.75×0.25=331.44t/h