23000DWT江海联运散货船船体生产设计(货舱区域)毕业论文

2020-02-18 00:31:31

摘 要

本文主要内容是23000DWT江海联运散货船的生产设计。包括船体典型分段质量计算,文献阅读报告,外文原稿及翻译,设绘图纸,以及在设计的过程中所遇到的问题和这样解决的。设绘的图纸有外板展开图,分段划分图,船台安装顺序图,船台安装进度表,吊装定位线图,分段工作图等。

关键词:散货船 生产设计 分段划分方案

Abstract

The main content of this paper is the production design of 23000 DWT river-sea intermodal bulk carrier. It includes the calculation of typical section weight of hull, literature reading report, foreign manuscript and translation, drawing paper, problems encountered in the design process and solutions. Drawing drawings include outer board expansion drawing, sectional division drawing, berth installation sequence drawing, berth installation schedule, hoisting positioning line drawing, sectional working drawing, etc.

Keyword:Bulk cargo ship Production design Segmentation scheme

目录

第一章 绪论 1

第二章 承造厂生产条件概述 2

第三章 船体建造方案 3

3.1 影响本船建造方案的主要考虑因素 3

3.2 船台总装方式的选取 3

第四章 船体分段划分方案 5

4.1 船体分段划分一般原则 5

4.2 船体分段划分具体方法 6

4.3 船台总组段的确定 8

第五章 船体分(总)段建造方法说明 10

5.1 分段的类型 10

5.2 分段装焊工艺的基本内容 12

5.3 船体分段建造方法概述 14

5.4 典型分段建造方法说明 15

第六章 船台装焊工艺 20

6.1 船台装焊内容 20

6.2 船台总装准备工作 23

6.3 船台安装顺序 23

6.4 船台安装精度要求 23

6.5 船台安装工时及工艺进度表 24

第七章 密性试验 25

第八章 设计总结 26

结束语 28

附录 29

第一章 绪论

本次毕业设计为23000DWT江海联运散货船的生产设计,主要工作内容为根据预先提供的材料和承造厂所有的生产环境来设计船舶生产方案。方案首先必须要合理以及安全,其次要满足承造厂的设备与工艺要求,能够具有良好的经济效益。

本课题主要根据船舶的结构图纸以及船厂提供的钢材原料、配备的门吊、塔吊、加工车间、装配场地等设计出用于船厂实际生产的图纸。准备工作包括生产设计背景条件分析,设计主要矛盾分析,设计相关技术分析,我们首先阅读船舶总体介绍书,船体货舱区的结构图,肋骨型线图,典型横剖面结构图等资料来熟悉和掌握设计船的特点,计算主船体理论质量。主要设计内容包括设计论证主船体的总体设计方案及划分分段,分段重量计算,分段船台安装顺序设计,划船台安装定位线,船台安装工时排列,船台安装周期设计,指定分段生产设计等。主要的设计工作图表绘制包括主船体分段划分及余量布置图,分段船台安装定位线图,分段船台安装程序图,分段生产设计图表,分段质量计算书,分段船台安装工时计算书,分段船台安装进度等。

本课题采用方法是塔式建造法,建造时以中间偏后的底部分段为基础分段,先吊上船台进行定位固定,然后向首部、尾部和两舷,从下方开始往上方依次吊运安装各个分段。

我们通过这次毕业设计,要求能够掌握生产设计的主要流程,能够根据现有条件,制作出合理的方案,将自己所学的理论知识通过生产设计运用到实际设计中,既包括课堂上学习的理论知识,也有各种辅助软件的使用,在很大的程度上提高我的实际运用能力。

第二章 承造厂生产条件概述

本船的承造厂为武汉船厂,根据老师提供的资料以及在网上找的资料来看,本船厂的基础设施齐全,建造能力能够满足本条船的基本要求。本次设计任务主要根据其生产条件,包括基础设施,工艺技术,各种设备的最大起重量或者尺寸,使用本船设计要求预定材料来制作生产设计方案。本船在该厂的1/2号船台上建造,其基本结构如下,

图2.1 船台示意图

可以看出有100t与300t的塔吊与门吊。船台小车50t~125t的数量充裕。

第三章 船体建造方案

3.1 影响本船建造方案的主要考虑因素

一般而言,在制定出一个分段方案之后,我们可以从以下几个角度来来对此方案进行评估。

第一,可行性。船厂的生产条件是否能够满足此方案的要求,比如我们的分段方案里的质量有超过100t的总段,但不超过300t,所以在进行船台吊装的时候要考虑船台吊车的吊装能力,分段的尺寸是否的能够保证安全通过厂房的大门以及道路能否安全行驶;是否能够保证船舶结构安全实现的可靠性,在进行船舶吊装的时候如果分段未完全吊装上去,安装临时支撑能否保证结构的安全;能否让该产品的年度计划按时进行,船厂的生产能力能否保证该方案的工时计算按时进行。

第二,合理性。能否使现有设备和场地充分的被利用,各分段是否可以同时在各车间制造,船台两台吊车都尽量处于工作状态;是否便于组织平行施工,各分段之间的建造是否有相互干扰;生产节奏是否均衡。

第三,先进性。是否让施工条件变得良好,例如,在进行船体焊接的时候,接缝的位置是否合理就非常的关键,如果接缝在狭小的空间里面,那么对于焊接的施工人员来说这个施工条件是非常差的,所以在分段划分的时候就需要注意这些问题,有必要使分段线的位置避开这种结构封闭且小的地方,这样不仅施工环境好效率也会提高;是否有利于提高工作的机械化程度、自动化水平和降低辅助工作量,对于一个分段来说其平面的部分越多就制造越简单,而且能够提高建造的机械化,而那些复杂的曲面结构的分段就比较小,一是能够减少曲面分段的工作量,二是提高工作效率;是否有利于降低材料的使用和减少造船时间,在给船体的分段布板的时候,考虑到板长和板宽的因素,通过组合不同的板长和板宽,可以尽量使得下料的板材长宽与需要的长宽接近。

3.2 船台总装方式的选取

目前常用的船台总装方式有三种:总段建造法、塔式建造法和岛式建造法。

(1)总段建造法

首先将船舶中间部分(或与船中连接)的总段(以其为基本总段)吊到船台上定位固定,然后依次用起重机起吊安装前后的相互连接的总体分段。在将两个总段的焊接工序结束后,即可对这一部分进行船舶舾装作业。这种方法相较于其他方法来说能够显著减少船台安装及焊接的工作时间、减小因船体焊接而产生的变形、提前开始舾装的工作、提前进行船舶封闭舱室的水密性检测等优点。但是一般而言,船舶采用总段会使得这个总体分段的质量变得比较大,而且船台的吊运重物能力有额定值,所以通常适用于生产质量偏小的船舶。由于我们这条船的总段质量比较大,故不采用这种方法。

(2)塔式建造法

建造时以中间偏后的底部分段为基础分段(对于主机在中间的船型而言,也可以机舱分段为基础分段),先吊上船台进行定位固定,然后向首部、尾部和两舷,从下方开始往上方依次吊运安装各个分段。其安装的方法较简单方便,有利于扩大工作面和减少船台的使用时间。但焊接产生的变形不便于操控,完成后首尾往上的变形较大。若采用这种方法,以货舱区为例,根据计算本条船的的底部部分总重量约为82.5t,远小于船台的1号起重机的最大起重量300t,所以船台最大起重量不会影响此种方案。经过初步的估算,若这条船采用塔式建造法,建造一艘船所占用船台的时间约为8星期,能够满足本船厂的年生产要求。

(3)岛式建造法

岛式建造法就是将船舶划分成 2~3 个同时开始建造的基础建造区域(简称“岛” ),每个岛选择一个分段为建造基础,按塔式建造法的工作方式一起开始建造,岛与岛之间用镶嵌的分段将其结合起来。这种建造方法可以充分利用船台使用面积,扩大工作面,减少船台使用时间,而且其建造区长度较塔式建造法短,船舶的刚性较大,所以它的焊接总体变形相较于塔式法小,但是其嵌补分段的安装和位置确定工作比较复杂。岛式建造法要求船厂有较强的统筹管理能力和先进的处理嵌补分段的能力,考虑到我们这个船厂的技术存在不足以及存在一些施工难度比较大的工艺,一般都会避免采用镶嵌样式的建造方法,故不采用岛式建造法。

综上所述,在分析本船的特征之后,结合船厂的实际生产能力,本船采用塔式建造法。

第四章 船体分段划分方案

4.1 船体分段划分一般原则

分段的质量和体积与分段的数量成反比,质量和体积越大,其数量就会越少,这样可以减少船台安装焊接的施工时间以及船台的使用周期,同样也能够减少在高空施工的时间,以此提高工作的效率和改善工作的条件。不过,由于船厂的生产条件(起重设备的最大起重量,运输设备的最大运输量以及运输的尺寸,船厂各车间以及道路所能通过的最大尺寸)和船体结构刚性的限制,我们在分段划分的时候就必须根据实际的条件来划分分段的大小,由于分段的划分对后面的工作影响非常巨大,所以分段划分的方案都是我们与老师反复讨论得出来的方案。

通常在划分船舶分段时,首先考虑的是分段的质量(包括分段内的装配件和暂时加强材的质量),分段的质量不能超过船厂起吊和运输的能力(船台起重能力、分段翻身条件和分段从车间运往船台的负载能力),这是最基本的原则。但是,如果只是按照分段的重量来划分,就会引起某一些分段的尺寸过大,其结构的刚性难以达到要求的问题。所以根据船舶的结构特征,船舶底部、船舶首部、尾部和某些上层建筑立体分段应该以船厂起吊和运输能力为决定分段划分的主要因素,而甲板、舷侧等则应该以分段结构的刚性和分段的吊运翻身可能性为分段划分的主要因素,船厂起重运输能力为次要的因素。

2)生产负荷的均衡性

划分的分段应能保持各工艺阶段生产时间的平衡就。例如,某个复杂分段的结构比较复杂,而其分段的大小也比较大,那么必然会导致分段制造的周期显著增加,而对于其他的简单分段,制造周期短,在吊装之前一部分分段会空闲一段时间,这会大大降低工作效率以及浪费船台的使用时间;相反,船台的吊运安装工作总量会减少,这会产生每一个分段制造时间不能适应船台吊装计划的矛盾。所以,在分段划分的时候要注意分段制造周期与船台吊装计划的协调,一般在制定一个方案之后,在进行到吊装的步骤设计时,考虑到两者的协调关系后都会反过来修改分段划分方案。

此外,在采用岛式建造法时,划分线的位置应使上层建筑不会横跨两个岛或在嵌补分段的部位上,这样可以提前把上层建筑吊装定位,同时也能开展舱室的舾装作业,提高效率。

3)船体结构强度的合理性

划分分段时的船舶结构强度安全性就是船舶结构特征对分段大接缝的强度是否满足要求,因为在这里最容易产生应力集中的区域,分段划分的分段线也要避免在肋位处,如果在这里就会产生对接焊与角焊的重叠,造成这里的局部强度不能满足要求,因为应力集中比其他区域的应力大得多,所以分段多大接缝必须错开这些区域。

4)施工工艺的合理性

这是为了船体制造的过程中创造良好的施工环境,主要有以下几个方面:

(1)扩大分段装焊的机械化、自动化范围

采用机械化、自动化程度高的工艺能够带来巨大的收益,一来可以提高生产效率,二来可以减少人为的错误,提高生产质量,而能够采用这种工艺的分段主要是平面分段的制造。大多数的船厂都已经在使用平面分段机械化的生产线,所以在分段的方案中,在保证船体结构的允许基础上,应该尽量将船舶的平面分段和曲面分段分开布置,但平面分段的尺寸要注意比加工设备的允许最大尺寸小,否则不能加工。即使没有平面分段机械化生产线,也要尽量扩大平面分段的数量,以得到良好的施工环境和扩大自动焊使用范围,同时在一定程度上保证加工质量。

(2)保证分段大接缝布置的合理性

从船体结构特点看,它总是由一些连接构件(肘板等)把各部分特征不同的结构连接起来的,如底部结构与舷侧结构,横舱壁隔开的两个舱室的结构等的内部骨架,都是用各种肘板连接起来的。这些内部结构连接处的接缝一般式天然的分段大接缝。利用这些接缝作分段大接缝,不仅把具有不同特点的船体结构划分开,还减少了因分段划分而增加的接缝长度。

4.2 船体分段划分具体方法

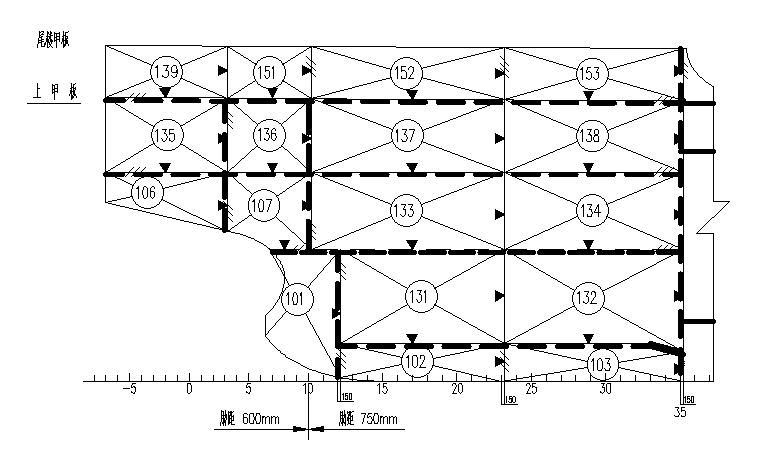

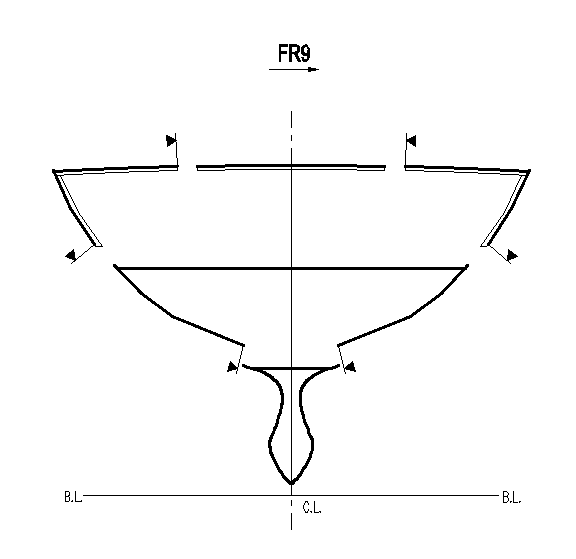

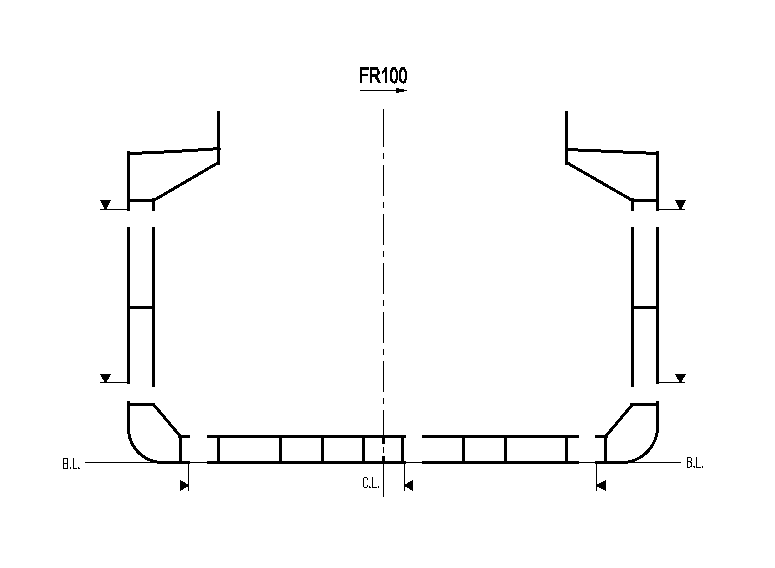

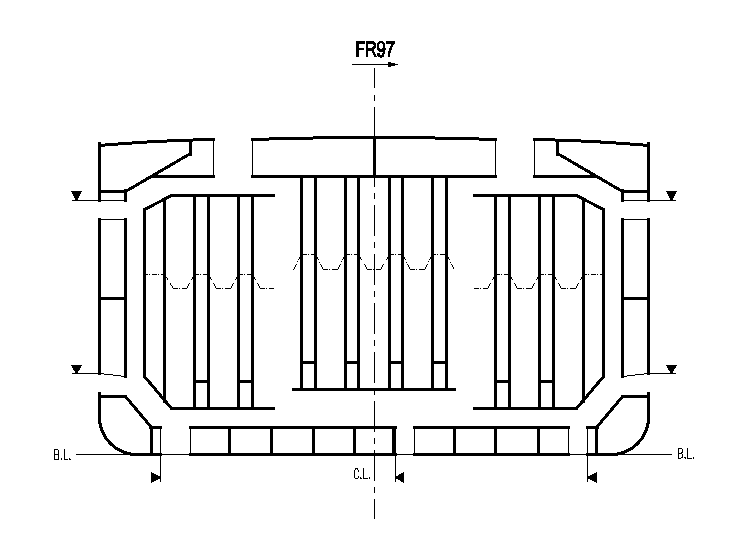

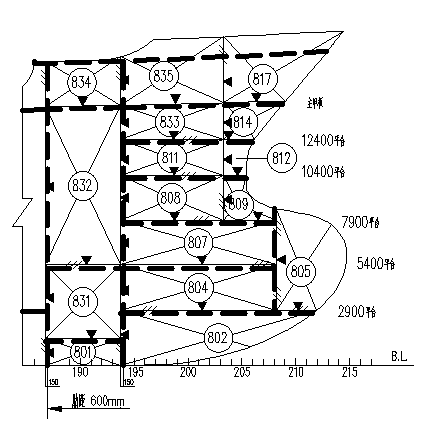

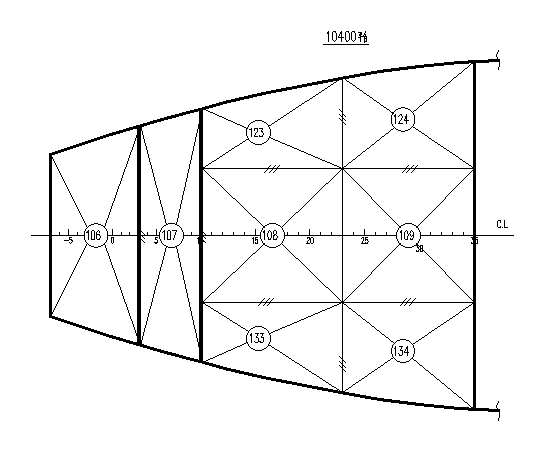

对于本条船,在首尾的地方,由于平台和横舱壁比较多,所以横缝一般都分在横舱壁的位置,但不能在横舱壁的位置上,必须要往前或者后150mm,避免对接缝与角焊缝在一起;而纵缝的位置在平台的上方150mm,因为本船采用反造法,所以在平台上方的焊缝在建造的时候都是在下面,工人施工的时候不用使用其他的设备来焊接就能完成。如下图所示,

图4.1 尾部分段划分示意图

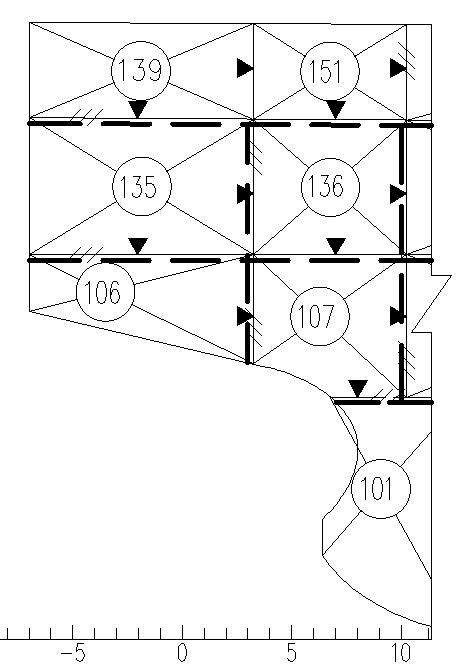

对于首部来说,其和尾部的结构类似,但需要注意的是,球鼻艏位置对然结构复杂,但必须保证其结构完整性,以免影响结构可靠度,如图,

图4.2 首部分段划分示意图

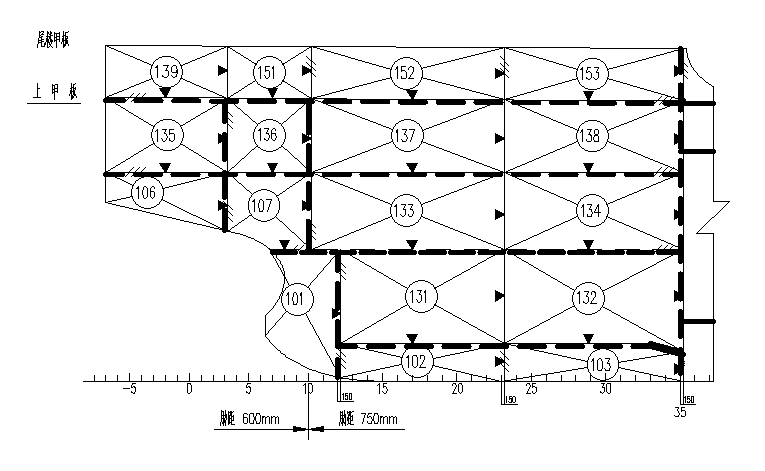

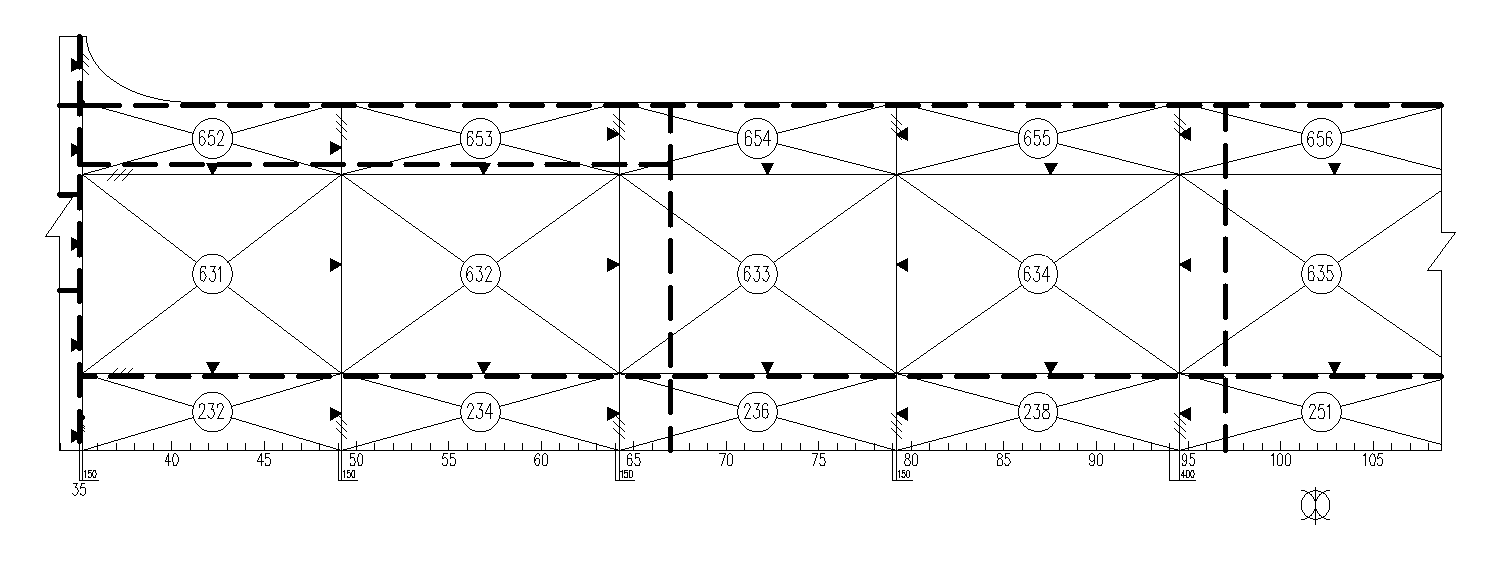

对于船舶的货舱区域,由于一个货舱的长度远远大于原材料的板长,所以对于这一部分在长度方向是按照最大的板长来划分。在货舱与首尾相邻的区域,由于曲度比较大,所以会留出1.5m左右的余量(我们给的最长板材是12m),即10.5m,再往船中方向的一个分段留0.75m即11.25m,其余分段都是留出0.2m的余量。如图所示,

图4.3 货舱分段划分示意图

4.3 船台总组段的确定

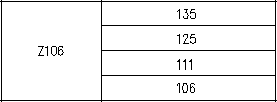

总段是为了在船台吊装的时候能够把分段快速的吊装上去的步骤,通过把几个相邻的分段做成一个总段,然后直接把总段吊往船台总装,一般是把沿船宽方向的分段组成一个总段 ,这样改总段的重心比较低,在吊装与定位的时候相对稳定。如果是沿吃水方向合并的话,重心会非常高不稳定,而且在船台上需要加装临时支撑,而两个方向都合并的话,就会造成总段过于庞大,不利于制造和运输,不过在船首与船尾的一些尺寸比较小的地方还是可以在两个方向都合并一下。举个例子,在船尾,由于106分段的尺寸比较小,所以我将106、111、125、135分段合并为一个总段Z106,如图,

图4.4 组成总段的各分段

图4.5 总段表格

同理Z107分段,在首部分段的Z801、Z806分段也是如此。

第五章 船体分(总)段建造方法说明

5.1 分段的类型

船体分段是由各种零件组合装配出来的船舶局部结构,种类非常多,按照其外部形状特点大致可以分为以下种类:

1)平面分段

平面分段是装有各种型材的平直板,为单层平面板架结构,没有曲度。如纵横舱壁分段、舱口围板分段、平台甲板分段、平行中体处的舷侧分段等。

图5.1 平台甲板分段

如上图中的平台甲板分段都是平面分段。

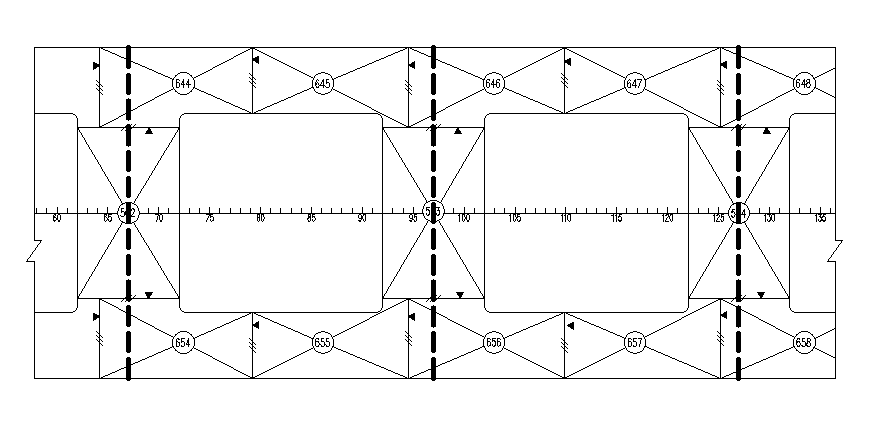

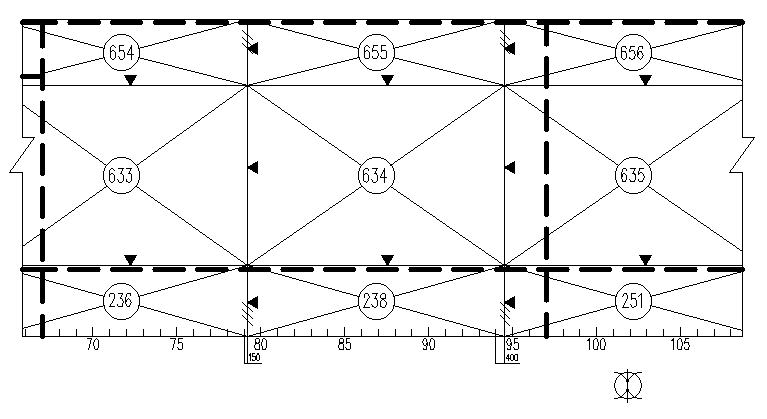

图5.2 舷侧分段

上图的634、635、636舷侧分段。平直分段有着易制造,机械化程度高,易运输等特点,所以这些分段一般都比较大,提高效率。

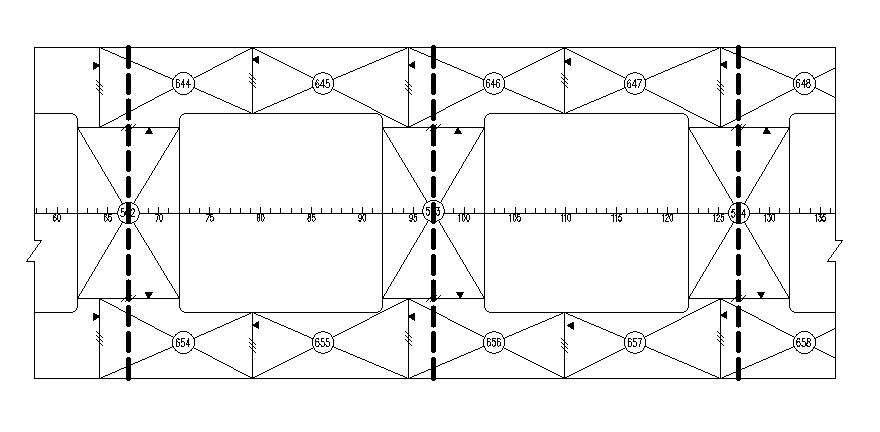

2)曲面分段

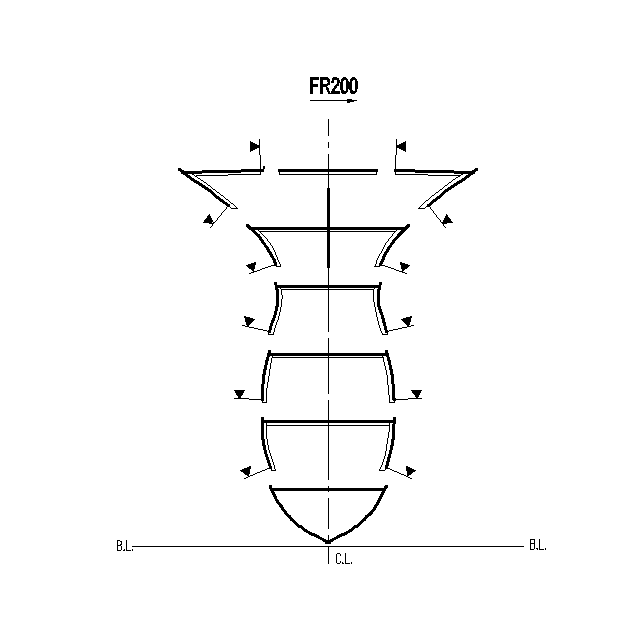

不在一个平面上的单层曲面板架,具有一个或多个方向的曲度。如单底分段、甲板分段、舷侧分段等。

图5.3 甲板分段

甲板分段502、503、504都是曲面分段。

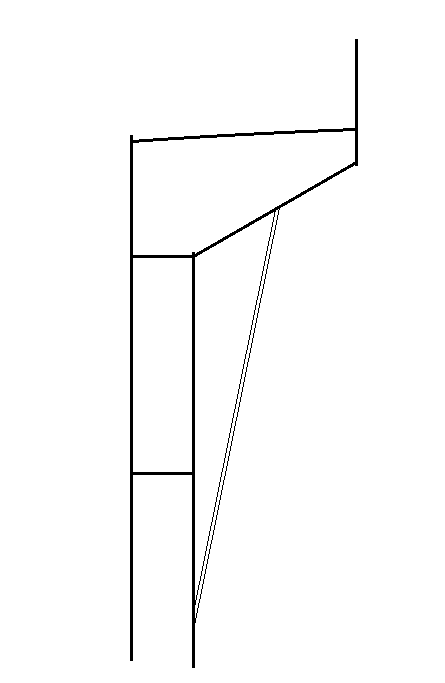

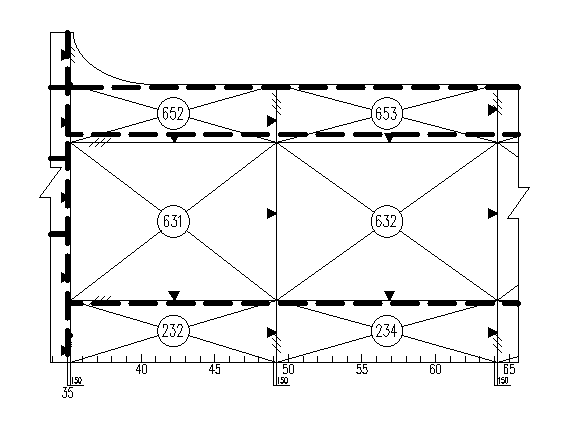

图5.4 靠近尾部的舷侧分段

靠近首尾的舷侧分段631、632,其在分段的时候就是考虑到曲度比较大,所以留出了1到2个肋位的长度。

3)半立体分段

两层或两层以上板架所组成的非封闭分段,或者是单层板架带有一列与其成交角的板架所构成的分段。

4)立体分段

两层或两层以上的板架所组成的封闭分段,或者是由平面板架所组成的非环形立体分段。如双层底分段、边水舱分段、首立体分段、尾立体分段。

由于本船的分段方案划分的分段比较的小,所以半立体分段和立体分段都是总段之后才会出现。

5.2 分段装焊工艺的基本内容

1)选择分段装配基准面和工艺准备

分段装配的基准面是取决于本船的分段建造方法,是正造法,反造法还是侧造法,如果是正造法则基准面就是船底,反造法则是甲板,而侧造法为舷侧,在下一小节我会说明本船所采用的方法,在确定基准面之后就需要制作相应的胎架,然后把基准分段吊装上去并开始吊装。

2)决定合理的装焊顺序

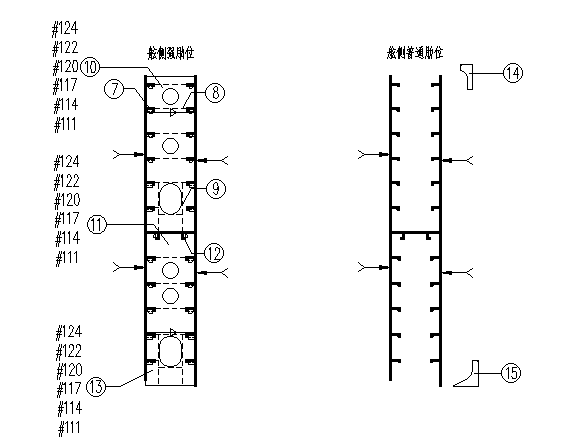

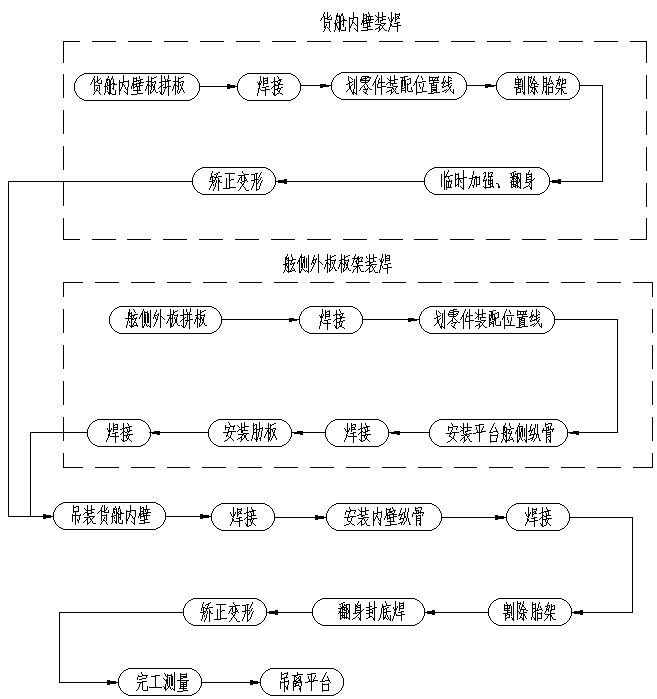

分段的装焊顺序在很大的程度上影响了分段的结构可靠性,施工的效率和质量以及装焊作业的难易程度和材料消耗量。接下来以船体货舱区636舷侧分段为例来说明一下这个问题,

图5.5 舷侧横剖面

这是636舷侧分段的横剖面结构图,在进行装焊的时候首先以舷侧外板为基准,将外板焊接完成,同时可以把内壁板焊接完成,之后在外板上划零件装配位置线,然后进行平台以及外板舷侧纵骨的安装,在强肋位需要安装肋板。接下来先将完成好的内壁板焊接到平台上,让外板与内板完成连接,最后再在内板上装焊内壁纵骨。这就是主要构件的装焊顺序。如果顺序将内壁板直接安装内壁纵骨再焊接到平台上,那么就会造成内壁板的变形过大而不能与外板成功的完成对接,虽然此种顺序可以将内壁的结构件在宽阔的地方完成焊接,但由于结构件较多导致焊接的变形比较大,从而造成整体结构不能满足要求。具体步骤如下图:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: