17900DWT散货船首部01分段生产设计毕业论文

2020-02-18 00:33:38

摘 要

本文主要内容为17900DWT 散货船的生产设计。这艘船建造于内河船厂的6号露天泊位,并根据提供的信息和船厂的生产能力确定船舶的设计。中国的和外国的文献进行了审查,并在船体生产设计进行了详细的了解,首先,并完成了外国文学的翻译。船体肋的理论重量估计进行以提供用于船体分段的基础;外板展开图的绘制和标记;完成定位线图的安装;通过计算分段船舶平台的工作时间计算表,确定船厂的分段提升顺序和提升台;完成艏部303段的工作图和结构图。

关键词:散货船;生产设计;分段划分

Abstract

The main content of this paper is the production design of the 17900DWT bulk carrier. The ship was built on the No. 6 open-air berth of a river trade shipyard, and the ship's design was determined based on the information provided and the shipyard's production capacity. The Chinese and foreign literatures were reviewed, and the hull production design was firstly understood in detail, and the translation of the foreign literature was completed. The theoretical weight estimation of the hull ribs was carried out to provide the basis for the hull segmentation; And labeling; research and start a more reasonable segmentation of the hull; complete the installation of the positioning line map; determine the segmental lifting sequence and the hoisting table of the berth by calculating the working hours calculation table for the segmented berth; Diagrams and structure diagrams, etc.

Key Words: bulk carrier ; production design ; block divide

目录

第 1 章 绪论 1

1.1 船舶生产设计的目的及意义(含国内外的研究分析) 1

1.2 船舶生产设计的基本内容与技术方案 1

1.3 本次生产设计的主要内容 2

第 2 章 生产设计产品及承造厂生产条件 3

2.1 生产设计对象的基本情况 3

2.1.1 产品概况 3

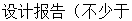

2.1.2 主要技术参数 3

2.1.3 船舶的主要结构特征 3

2.2 承造厂背景与生产背景 4

2.2.1 船厂背景介绍 4

2.2.2 船厂生产背景 4

第 3 章 船舶建造方案 5

3.1选择船舶建造方案时应考虑的主要因素 5

3.2船体建造方案的综合评价 5

3.3本船船体建造方案的选择 5

第 4 章 船体分段划分方案 6

4.1船体分段划分的总体思想 6

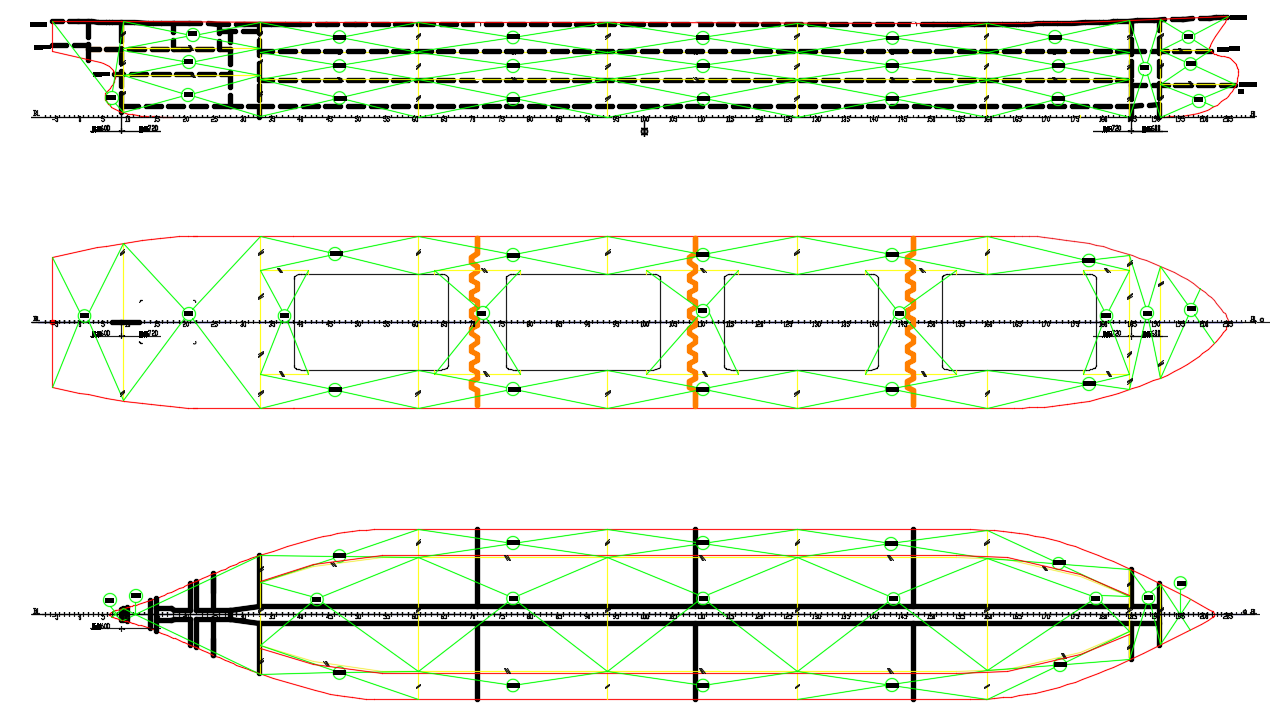

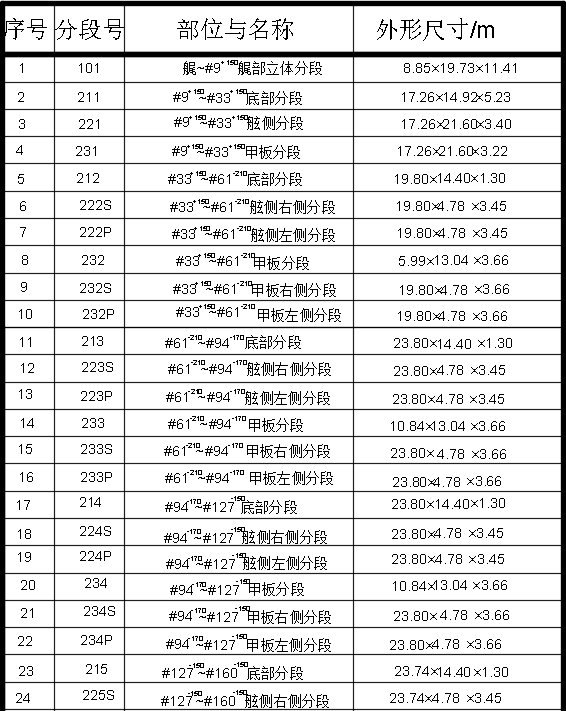

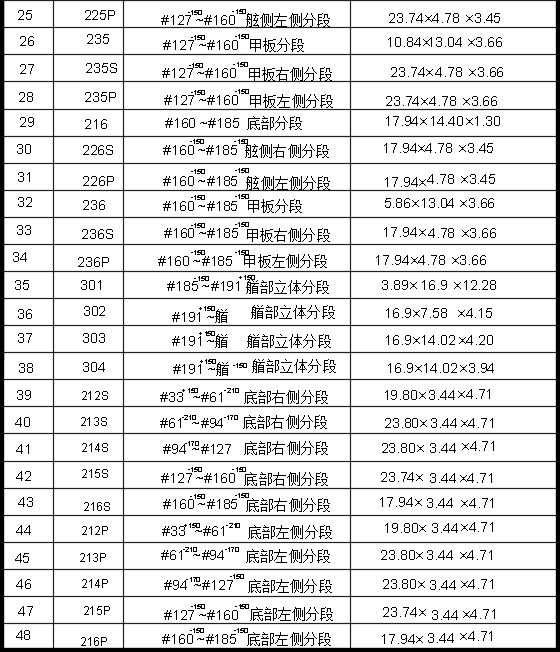

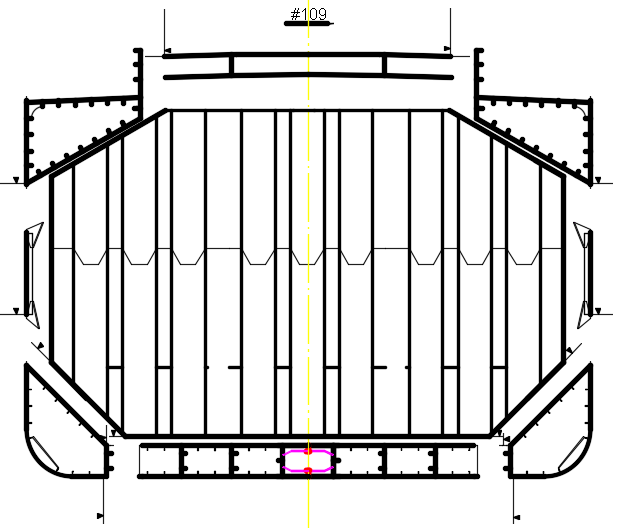

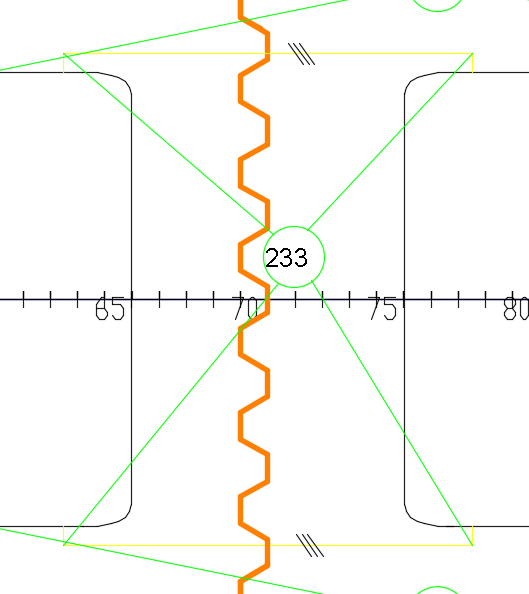

4.2本船船体分段划分方案 8

4.2.1分段划分总体方案的确定 8

4.2.2分段划分详细说明 11

第 5 章 典型分段建造 15

5.1分段建造方法 15

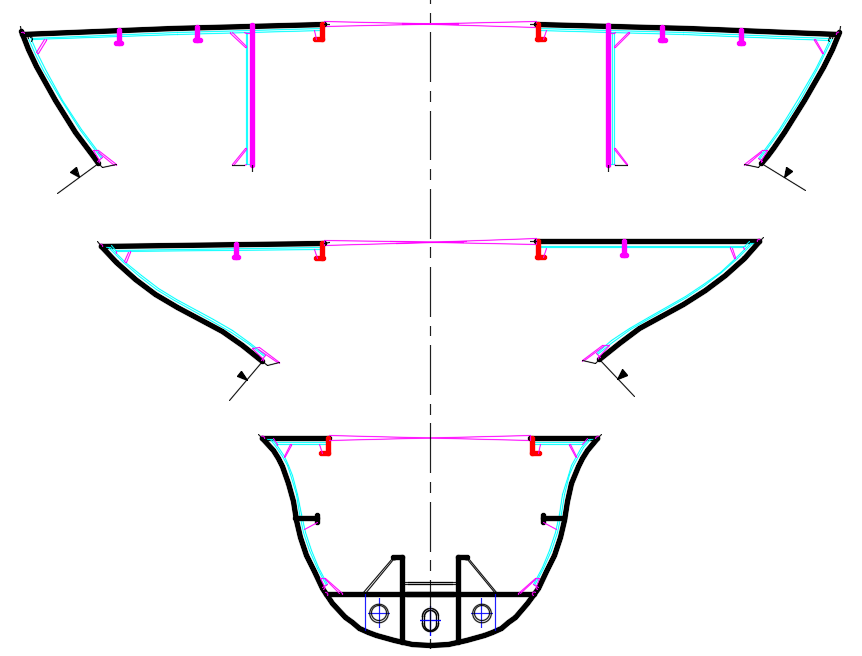

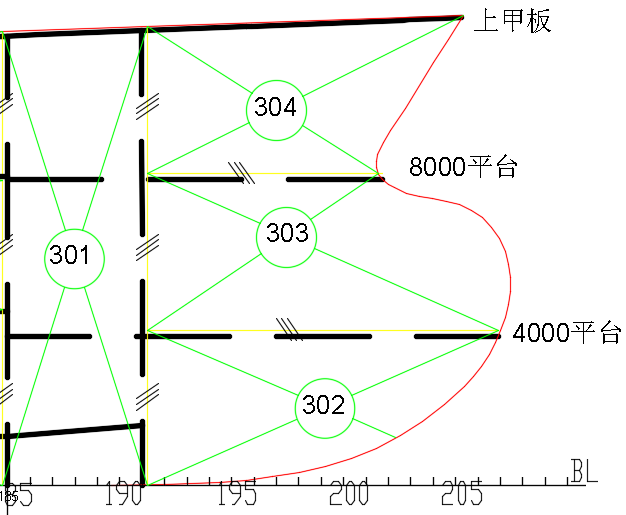

5.2 首部 8000 平台建造方法 15

5.2.1平台结构特征 15

5.2.2平台建造方法 17

第 6 章 船台装焊工艺 21

6.1上船台前的准备工作 21

6.1.1分段临时加强 22

6.1.2船台吊装定位线 22

6.1.3定位方法与接头形式 24

6.2余量布置与划线方法 24

6.3船台装焊顺序与进度安排 26

6.3.1船台吊装顺序 26

6.3.2船台装配进度安排 27

6.4密性试验 27

第 7 章 生产设计总结 28

附录清单 30

致谢 31

第 1 章 绪论

船舶的生产设计的目的和意义(包括国内外研究的分析)

1.生产设计:

从生产设计的本质上来讲,根据区域,阶段和类型对产品的工作的任务来进行分解和组合方式,并将船厂建设的条件规划为“如何建造船舶”。这就是船舶设计的第3个阶段。

2.生产设计的目的:

它应该是在生产的全造船,这是预协调和通过设计优化的过程中的各种因素,应该是整个造船的生产的过程中的各种因素,这是预先协调,并通过优化设计;它提供了一种用于施工更直接地引导造船生产过程需要使用的附图和附图和文件。

3.生产设计的意义:

生产技术准备是提前准备的基础: 确定船舶的建造方案,协调各种生产技术问题,从而可以极大地利用和优化配置造船厂的各种现有设备。另外,可以激发施工人员的潜力,不断地提高造船的质量,这样可以确保安全,同时也可以带来经济上的利益。

4.生产设计的现状:

目前,主要提高施工精度。因此,在生产设计中,要注意各个零件之间的加工和协调,以加大管理力度来控制其装配过程,为此来适应更加精细的生产模式。整个生产生产过程非常系统,这个过程必须涉及各个部门的协调。这要求所以部门的人员能够加强沟通,并尝试来开发完整的模型和绘图过程。 总之,目前造船现状效率较低,因此采用新的施工方法和采用先进的先进设备,应该可以提高效率。

船舶生产设计的基本内容与技术方案

1.生产设计的特点:

(1)根据区域设计特点:不仅要适应现代造船模式,而且要根据区域组织生产和设计,这样的设计应该改变,以满足专业要求。

(2)以中间产品为导向的设计特点:在设计的过程中,根据各自的制造水平逐步分配。结合各种中间部件,例如不同的部分,以连接所有必要的生产资源。

(3)设计、流程和管理于一体的设计特点:在现代造船的设计过程中,设计,工艺和管理三者应该要进行有机的结合。工艺、管理的有机结合。结合船舶设计和项目计划管理的设计工作模式,最后,以设计的形式,“如何建造船舶”来反映在工作图和管理图中。作为现场施工的依据。

(4)壳、舾、涂一体化的设计特点:在设计过程中,有必要将壳体、舾装、涂层的有机地结合起来,并通过壳体、舾装、涂层生产和设计,最大限度地实现操作平衡和连续组装和造船。

(5)每个设计阶段的设计特点:设计必须要以制造为前提,包括各种技术的准备,规划编制和工程对照。该设计的预先设计与设计的各个阶段,乃至整个船舶的设计都要向适应和结合。

- 船舶生产设计的内容

生产设计主要内容是基于完整的建模和全面的协调的方式;根据工程类别,可分为:船体生产设计和舾装生产设计。

(1)船体生产设计和设计包括:船体放样,船体结构放样,图纸嵌套切割图,各种工作图纸,管理图表,图表应具有:CNC嵌套切割图,零件图纸,单独零件,分割工作图,船舶工作计划 重置重心计算,脚手架工作图,吊环布置图。

(2)舾装的生产设计:在绘制舾装的整体布置的基础上,划分出各个单元。由设计绘制的图表是:安装图纸,零件图,和托盘管理表。舾装的生产设计分为:机,电,船舶。

3.生产设计内容与设计流程(技术方案):

生产设计的主要内容基于完整的建模和全面的协调: 船体:绘制船体的分段结构图、加工图、装配图和分段零件清单;舾装: 对舾装区域进行全面布局,绘制生产图纸和安装图纸,编制各类托盘表和工艺文件,完善相关材料的详细订单的清单;涂装:准备涂层工艺文件和图纸。

本次生产设计的主要内容

我所作的生产设计的对象是一条 17900 DWT散货船,为某内河船厂所建,具体的内容如下表示:

- 前期对毕业设计任务书上的任务进行完整分析;完成中国和国外资料的查阅;

- 进行船厂的实地和资料调研后,根据所得到的资料来进行开题报告的撰写;

- 根据图纸的船体要求绘制该船主船体的船首到船中的外壳板展开图;

- 根据船体实际的骨材和资料可以进行准备主船体各肋位的重量计算;

- 根据船体的型材来确定焊缝从而可以绘制主船体的优化分段划分和加上各个典型的横剖面余量布置图;

- 根据分段划分图所做的分段来绘主船体进行优化后的分段来绘制和准备船台安装定位线图用以进行接下来的工作;

- 根据各个不同分段特殊性来用于主船体进行优化后分段绘图和制备船台各方面的安装时间计算书;

- 接下来可根据船体优化后的分段绘制和准备船台安装程序图;

- 绘制和准备安装主船体分段的船台安装的进度表;

- 绘制主船体

产设计图;

产设计图; - 准备毕业

10,000 字);

10,000 字); - 上述图纸总数不得少于5张A1图纸。 中国和国外相关的文献检索应不少于 12

篇(包括不少于2篇国外 阅读报告,完成外文资料翻译 1 篇

阅读报告,完成外文资料翻译 1 篇

(包括不少于 20,000 英文印刷符、即 5,000 汉字)。

- 学校安排或者规定的其它工作。

第 2 章 生产设计产品及承造厂生产条件

生产设计对象的基本情况

产品概况

17900DWT散货船共 4 个货舱。本船具有连续甲板,推进设备位于船尾。全船共设 7 道水密横向舱壁,分为尾尖舱,发动机舱,四个货舱,链锁舱等(从船尾到船首)。本船分隔为下列舱室:

- 尾部:船的尾端有一个淡水箱、一个舵机舱和一个尾尖舱等。

- 机舱:主引擎安装在机房,以及辅助设备,机房监控室,机修间和储藏室都可以安装。燃油、柴油与滑油的日用油舱、沉淀舱与储藏舱放置在合适的位置。

- 货舱区:货舱区域有四个货舱,货舱有一个船体,一个顶侧油箱和一个双层底。

- 首部液舱区:首部液舱区在货舱区与首部之间,设有淡水箱、测深仪舱、油漆室、液压泵房、木工室与储物室等。

- 首部:压载舱的锚链,所述船首舱室和电缆室被布置在首部。

主要技术参数

船舶的主要结构特征

- 船壳板:所有外板与甲板均为纵向布置。 开口周围的外板增厚,并设置加强筋;外板开口应该具有圆角,并且外板需要被加强;外板的厚度应该按照规范要求进行安排。

- 底部结构:船体的底部结构,货物区域被设定为横骨架类型,隔室区域被设置到纵骨架或横骨架,并在最后的尖端腔室区域被设置到纵骨架或横骨架。而在双层底处, 三个肋位处设置有实心肋条。

- 舷侧结构:货物区域的侧结构是纵骨架结构。肋间距为720毫米,间距骨为720毫米。

- 甲板: 上甲板为强甲板。 在货舱区域中,货舱开口是侧线外侧应为纵骨架式,货舱的开口边线以内的地方应设为横骨架式结构。 上甲板有舱口梁与强横梁,上甲板的其他的部分设置为横骨架式。

- 舱壁: 水密横向舱壁延至上甲板。货舱的横舱壁应该设置为垂直的槽型舱壁。而主船体内的其他舱壁应设有垂直加强筋,也应该设有适当数量的舱壁。

承造厂背景与生产背景

船厂背景介绍

该河贸易船厂是中国内河的骨干造船企业,占地面积100万平方米,生产面积14.1万平方米,终端线2200米。有9个对接工作码头;有10个万吨级的工作码头。水平泊位,17个倾斜船体用于发射,总起重能力达8,500吨; 8 台 桥式吊车,单台的最大的起重能力高达 60 吨,则联合的最大的起重能力为 120 吨; 全厂设备总台数可达1,100 台套;同时建造 多艘 5,000 吨级至 50,000 吨级船舶也不在话下。工厂拥有 3,800 多名员工和1,000 多名中高级工程和管理人员。

船厂生产背景

1.建造艘数:年产量 3 艘

2.建造船台:本船可选择在以下船台进行建造:

(1)露天船台 9 号:船台的规模为 172米×22米,承载10,000 吨的能力;设有2 个 60 吨 高架起重机和1个10 吨高架起重机; 1个100 吨与1个 150 吨液压船台的小车。

(2)7 号的露天船台:该船台的规模为 172米×22 米,承载10,000 吨的能力;设有2 个 60 吨高架起重机和1台10 吨高架起重机;1个100 吨与 1个150 吨液压船台的小车。

(3)6 号的露天船台:船台为 172米×22米,承载 50,000 吨的能力;设有1 个 15吨高架起重机,1 个300 吨龙门起重机 ;1个100 吨与1个 150 吨液压船台小车。

3.分段建造区:本船分段可在以下建造区建造:

1)内置的船体厂房建造,其建造面积为 125米×27米×14.5米×2 ;东、西跨各设2 台 30吨/10吨 与 50吨/10吨 行车 ,每个跨度为 10.6米高, 22米宽。

2)在露天分段建造施工区域,设有 16 个10吨龙门起重机,2 个120吨 龙门起重机。

4.下水方式:使用梳式的滑道来进行横向牵引式下水。

5.下水期:每年的 5到10 月。

6.建造材质: B 级钢用于 船体结构的钢板与型材; E 级钢用于 主机座框架的面板, D 级钢用于 腹板;A 级钢用于 剩余的钢板与型材。

第 3 章 船舶建造方案

3.1选择船舶建造方案时应考虑的主要因素

影响船舶的建造计划的重要因素是主要尺寸和船舶的结构特点。这种设计的17900DWT散货船的并行中间本体具有54.72米,所以它是比较长的。此外,我观察到,并认为并联中间部分应该是平坦的。在选择建造方案时,船厂的平面分段生产线是理应充分利用的。

该船厂的船台的起重能力已知晓,6 号船台1台有 300t 龙门起重机与1台 15t 高架起重机,另外船舶的主要尺度与结构特征也可能影响船舶的最终的组装方式。小型船舶,一般采用的是总段建造法,提高船台的周转率是我们想达到的目的;;对于中等规模的船舶,主尺度大且结构很重,并且塔式建造法方法更适合。对于大型船舶,塔式建造法或岛式建造法应根据船舶的特点,决定;该系列的规则是更适合于尾部类型。船需要满足泊位的长度的要求;在大型船中,它适合使用岛式建造法来完成所述机舱和尾部,并且所述泊位可以预先被预制。

此外,船舶的建造计划是密切相关的建筑批。如果批量尺寸较大,可加入特殊的工具如胎架提高了施工的条件;而小批量应减少使用胎架的,使得材料的浪费可以减少。工作时间的消耗。

3.2船体建造方案的综合评价

船舶建造的方案将会受到多种因素的影响,并决定船舶建造的方案应考虑对不同的最佳的施工方案。该船舶的建造方案,可以从三个方面进行评估:

(1)可行性:方案对船舶的结构的可靠性是否有影响,船厂的生产条件能否满足方案的建造要求,产量 3 艘的年计划能否完成等。

(2)合理性:是否便于并行结构,是否可以利用现有的设备。

(3)先进性: 是否有利于缩短造船周期,是否具有良好的施工条件下,是否有利于减少辅助工作量和自动化程度。可行性与合理性是建设规划的基础;先进性应以优化该计划是可行的,合理的前提下,计划的手段。

3.3本船船体建造方案的选择

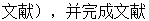

本船的施工方案考虑后决定定为塔式建造法,塔式建造法的具体操作如下:该结构的基准部分被设置在船稍微落后尾部的底部部分,并且所述部分被悬挂在上甲板悬浮,而另一个稻壳提升到头部和尾部和侧分段。如图 4.2 所示。

塔施工方法的优点是,安装方法是简单,且提升能力的要求是小的,这是扩大工作表面和缩短船舶平台的周期有利;和缺点是焊接的变形量是大的,完成后翘首严重。船台周期的估计为十五周左右,可以满足每年三 艘的要求。

图 4.1 塔式建造法

第 4 章 船体分段划分方案

4.1船体分段划分的总体思想

对于船体生产设计的重要内容是船体的分段划分。分段将由许多因素,包括大小和船舶的结构的影响;这一过程的合理性和船厂的管理水平。分段的质量会影响船舶的质量。

1.生产负荷的平衡:考虑分割处理周期和船舶平台,它不仅能满足船舶平台的组装速度的组件之间的协调,也不要太快,以减少中转次数。注意两者之间的协调。

2.船体结构的合理强度:根据船体的结构特征,该部分的大关节被布置。区域,其中应力集中,应避免接缝的位置。这些地方容易应力集中,会使船舶在使用时结构被破坏,从而影响结构安全。

3.分段的重量和尺寸的选择:的分段的重量和尺寸是成反比的段的数量。如果重量大,船舶平台的装配焊接工作量可以减少,在高度的工作量可以减少,并且循环时间可以缩短。但是,链段的重量也由许多因素的限制。第一段的重量不超过船厂的最大起重能力,也不影响该段吊起和转动,分段运输的负载能力,和船舶平台的提升能力。其次是分段的尺寸,不超过船厂,限制加工区的空间大小以上;充分利用板材的规格,从而提高板材的利用率也是需要考虑的。船体的不同部分应该考虑不同的因素。例如,在船的底部应主要考虑段权重,和侧应主要考虑的段的大小。

4.施工工艺的合理性:它是一个应该分割时,为了提高该过程并降低了劳动强度考虑到加工过程中的工作状态。具体地应该包括以下内容:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: