CD4108发动机动力计算与连杆三维实体造型及有限元分析毕业论文

2020-02-18 10:40:02

摘 要

作为发动机中的重要构件之一,连杆起着将活塞的往复直线运动转换为曲轴旋转运动的作用,同时在活塞和曲轴之间传递着作用力。连杆在工作过程中承受着复杂剧烈的交变载荷,因此进行设计连杆时,在满足其强度使用要求下尽可能减小重量。

本文针对CD4108发动机进行了热力学计算、运动学计算、动力学计算,并参考同类柴油机,设计了CD4108发动机的连杆。并根据所设计连杆的结构参数,使用三维绘图软件Catia建立连杆的三维实体模型并导入Ansys Workbench 18.2,将连杆材料设置为40Cr并对其进行网格划分。添加相应的约束和载荷后,对其进行最大压缩载荷和最大拉伸载荷下的静力学分析和模态分析。

从静力学分析的结果来看,连杆的最大应力值没有超过材料的屈服强度,符合强度要求。模态分析的结果充分展示了连杆前12阶的振动特性。连杆在不同固有频率下的振型不相同,并且随着固有频率的上升,连杆的变形呈现出复杂化的趋势。连杆在设计过程中,要全力避免这些振动频率区域。

连杆的有限元分析结果对于分析连杆的薄弱部位及其结构的设计具有重要的参考价值。

关键词:柴油机;连杆;三维建模;静力学分析;模态分析

Abstract

As one of the important components of the engine, the connecting rod plays the role of transforming the reciprocating linear motion of the piston into the rotary motion of the crankshaft, and transfers the force between the piston and the crankshaft at the same time. The connecting rod bears complex and violent alternating loads in the working process. Therefore, when designing the connecting rod, the weight of the connecting rod should be reduced as much as possible while trying to meet the requirements of its strength.

In this paper, the thermodynamic calculation, kinematics calculation and dynamics calculation of CD4108 engine are carried out, and the connecting rod of CD4108 engine is designed with reference to similar diesel engines. According to the structural parameters of the designed connecting rod, the three-dimensional solid model of the connecting rod is established by using the three-dimensional drawing software Catia and imported into Ansys Workbench 18.2. The connecting rod material is set to 40Cr and meshed. After adding the corresponding constraints and loads, the static and modal analysis are carried out under the maximum compressive load and the maximum tensile load.

From the results of static analysis, the maximum stress of the connecting rod does not exceed the yield strength of the material, which meets the strength requirements. The results of modal analysis fully show the first 12 order vibration characteristics of the connecting rod. The vibration modes of the connecting rod are different under different natural frequencies, and the deformation of the connecting rod presents a complicated trend with the increase of the natural frequencies. In the process of connecting rod design, all efforts should be made to avoid these vibration frequency regions.

The results of finite element analysis of connecting rod have important reference value for the analysis of weak parts of connecting rod and the design of its structure.

Key Words: Diesel engine; Connecting rod; Three-dimensional modeling; Static analysis; Modal analysis

目 录

摘 要 I

Abstract II

第1章 绪论 1

1.1 目的及意义 1

1.2 设计的基本内容 2

1.3 设计目标 2

1.4 拟采用的技术方案及措施 2

第2章 CD4108柴油机相关计算 4

2.1 柴油机结构设计参数 4

2.1.1 初始条件 4

2.1.2 发动机类型 4

2.1.3 基本参数 4

2.2 热力学计算 5

2.2.1 热力循环基本参数 6

2.2.2 理论P-V图的绘制 6

2.2.3 实际P-V图的绘制 7

2.3 运动学计算 8

2.3.1 曲柄连杆机构的类型 8

2.3.2 连杆比的选择 8

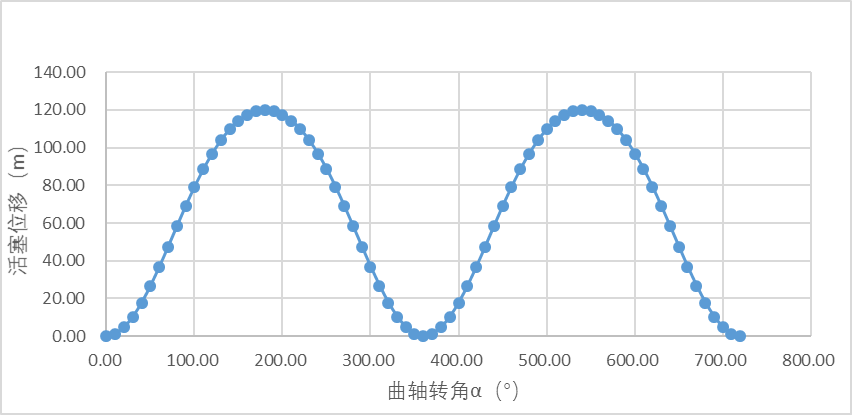

2.3.3 活塞运动规律 8

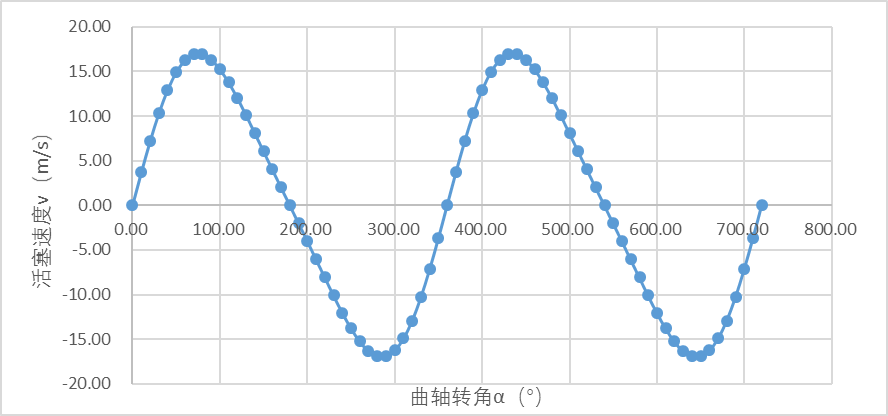

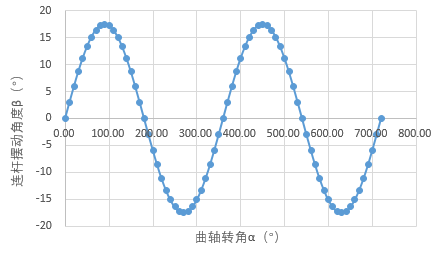

2.3.4 连杆运动规律 9

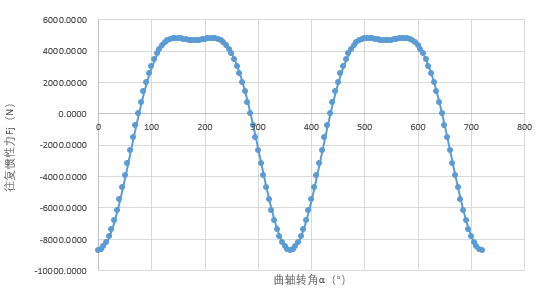

2.4 动力学计算 10

2.4.1 连杆质量转换 10

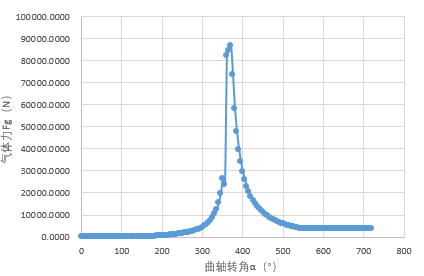

2.4.2 气体力Fg 11

2.4.3 往复惯性力F 11

2.5 本章小结 12

第3章 连杆结构设计与三维造型 13

3.1 连杆的结构设计 13

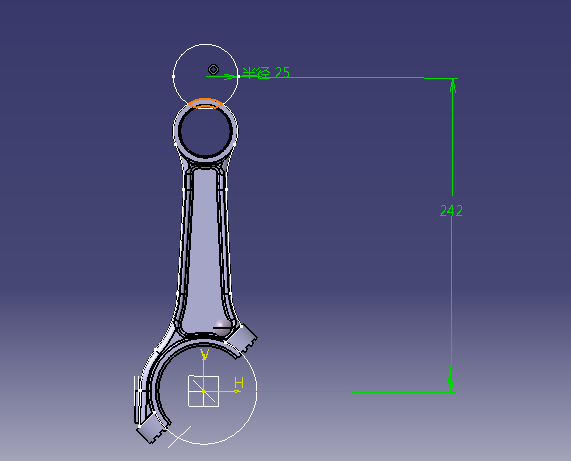

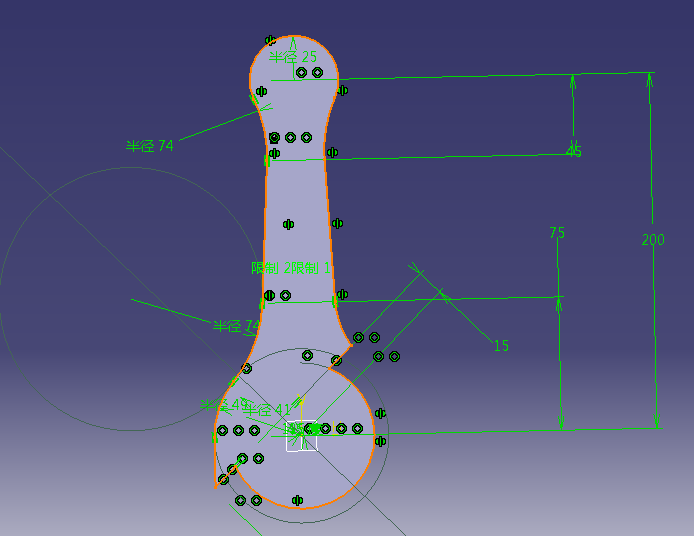

3.2 连杆的三维造型 14

3.2.1 Catia简介 14

3.2.2 连杆建模过程 14

3.3 本章小结 18

4章 连杆的静力学分析 19

4.1 连杆的运动和受力分析 19

4.2 连杆材料的选择 19

4.3 网格模型的建立 19

4.4 约束和载荷 20

4.5 连杆的静力学分析 21

4.5.1 最大压缩载荷静力学分析 21

4.5.2 最大拉伸载荷静力学分析 23

4.6 本章小结 25

第5章 连杆的模态分析 26

5.1 模态分析理论 26

5.2 连杆模态分析结果 27

5.3 本章小结 34

第6章 结论 35

6.1 结论 35

6.2 展望 35

参考文献 37

致 谢 39

第1章 绪论

1.1 目的及意义

设计一款发动机,首先要进行基本结构参数的计算,本题已给出发动机的缸数和缸径,不必再进行计算。接着进行热力学计算和相关的动力计算。处理完这些计算后,再开始进行活塞、活塞销、连杆、曲轴的设计。本次毕设主要是对连杆进行设计分析,所以不考虑活塞和曲轴的设计。连杆作为发动机结构中的重要构件之一,将活塞的往复直线运动转变成曲轴的旋转运动,并传递活塞和曲轴之间的作用力。连杆在工作中承受着拉伸、压缩和弯曲等交变载荷的作用,工作条件十分恶劣。一个重量轻而且具有足够强度的连杆对现代发动机设计起到举足轻重的作用。

针对连杆的三维建模和有限元分析,国内学者采用的方法以及研究目标大体如下:张启城利用三维软件ANSYS建立曲柄连杆的三维模型并导入ADMAS中建立虚拟样机模型,进行动力学分析,得到曲柄连杆和活塞的运动特性曲线[1];冯义,文学洙利用三维软件CATIA建立连杆的三维模型,在ANSYS中进行了静力学及模态分析,研究结果表明:在最大拉伸和压缩两种极限工况下的应力和应变均在允许范围内,连杆工作中并不发生共振[2];谢一荣、徐滕岗、朱建军以标致206发动机连杆建立三维模型和有限元分析模型,根据连杆在发动机中进气、压缩、膨胀和排气4个冲程下受力情况对其进行静强度分析,测试在不同工况下的应力、应变大小及危险部位,找出连杆的薄弱位置并给出优化方案[3];赵知辛、牛建华等主要研究某型号发动机连杆的受力状况, 并计算出其在工作工程中所受的惯性力及最大拉压应力,并建立连杆的模型导入ANSYS中对连杆进行静应力有限元分析,分析得出连杆小头部分的变形最大、损伤最大、寿命最低[4];胡小青使用Ansysworkbench软件static structure模块,利用有限元分析法对发动机连杆模型进行模拟分析,得出了发动机连杆模型总变形、等效应力以及等效弹性应变分布,结果显示:发动机连杆模型最大变形位于发动机小头顶部,最大等效应力位于发动机连杆与大头交接顶角处[5];范东祥、范纪华等使用UG软件建立了连杆的三维模型并导入到有限元软件ANSYS Workbench中生成连杆的有限元模型,通过三种不同特性的材料分别对连杆进行模态分析,得出三种连杆的固有频率和振型,计算结果表明:设计高性能、高质量的连杆需要考虑连杆的固有特性[6];陈立威、范纪华等利用UG建立连杆的三维模型导入到ANSYS Workbench中进行静应力的有限元分析,得出拉应力与压应力中压应力对连杆的影响是最大的,也就是说在压缩工况下连杆有最大的应力集中和变形,它们均发生在连杆的小头部位[7];韦祚军运用CatiaV5R21工程软件中的零件模块对活塞组、连杆、曲轴等进行了三维建模,并且运用当中的装配和数字化装配模块进行装配和运动模拟,最后得到曲柄连杆机构各部件的受力大小和连杆轴端的受力分布[8];刘威威使用ANSYS14.5有限元分析软件对连杆进行疲劳寿命仿真分析,分别对连杆施加对称交变应力载荷和随机载荷,得到了不同条件下连杆的疲劳寿命特性,找到了影响发动机连杆寿命的薄弱部位[9];颜腾峰、程仙国利用ANSYS Workbench对捷达汽车发动机连杆在工作过程中受的拉力和压力进行有限元分析计算,得到该发动机连杆在受拉和受压时最大主应力、最大切应力以及最危险位置[10]。

针对连杆的三维建模和有限元分析,国外学者采用的方法以及研究目标大体如下:Sanjay B Chikalthankar利用HYPERMESH和ABAQUS进行建模和分析,研究了连杆大端结构中几何参数对刚度的影响,结果表明:边法兰是影响最大的参数[11];V.A. Shedge等利用HYPERMESH对现有的连杆进行静分析和疲劳分析,通过减轻重量的同时,使其满足使用寿命来得到优化[12];Rakic Slavko等对某种特种车辆12缸柴油机连杆进行了失效分析,对连杆在最大载荷作用下的应力状态进行了线性有限元分析,有限元分析结果表明:断裂位置与最大应力区一致[13];M.A. Rezvani针对645E3B发动机连杆故障报告灾难性变形,采用经典方法计算了发动机的最大载荷,并在ADAMS发动机软件中进行了仿真验证,结果表明:连杆失效是由于存在液锁现象时的屈曲引起的[14];A. Strozzi等使用传统计算、更先进的分析模型和有限元分析,通过单独处理,验证了连杆失效的原因[15]。

1.2 设计的基本内容

此次设计围绕CD4108发动机,在了解发动机结构及原理的基础上,基于给定的额定条件,进行热力学计算和动力学计算,并依据计算结果,设计CD4108发动机连杆。使用三维绘图软件Catia建立所设计连杆的三维实体模型并导入ANSYS Workbench 18.2,对其进行有限元分析,完成静力学分析和模态分析。独立完成2张0号图纸工作量(图纸要求包含装配图和零件图),其中手绘图纸折合不得少于一张1号图纸。最后撰写设计说明书。

1.3 设计目标

通过此次毕业设计,期望达成以下目标:

(1)、使用Catia创建连杆的三维实体模型;

(2)、得到连杆的静力学分析和模态分析的仿真结果;

(3)、绘出连杆的设计图纸。

1.4 拟采用的技术方案及措施

(1)、 通过查阅文献,总结国内外连杆三维造型和有限元分析的研究现状及基本要求;

(2)、通过查阅文献确定发动机热力学计算参数;

(3)、利用Excel软件进行热力学计算和动力学计算,并确定发动机连杆结构设计参数;

(4)、参考《柴油机设计手册》设计连杆的结构;

(5)、使用Catia软件对连杆进行三维造型;

(6)、绘制所设计连杆的零件图和装配图;

(7)、使用ANSYSWorkbench18.2对连杆进行静力学分析和模态分析,得到仿真结果;

(8)、整理所做工作,对其进行分析、完善,撰写设计说明书。

第2章 CD4108柴油机相关计算

2.1 柴油机结构设计参数

2.1.1 初始条件

额定功率参考玉柴增压4108发动机,取Pe=110KW

平均有效压力:pme=0.8~1.2MPa

活塞平均速度:vmlt;18m/s

2.1.2 发动机类型

2.1.2.1 冲程数的选择

参考同类型发动机,本次设计选用四冲程内燃机,即τ= 4。

2.1.2.2 冷却方式

参考同类型发动机,本次课设选用水冷方式。

2.2.2.3 气缸数与气缸布置方式

参考同类型发动机,本次课设选用直列四缸内燃机。

2.1.3 基本参数

2.1.3.1 行程缸径比S/D

初步选择行程缸径比:S/D = 1.1。

2.1.3.2 气缸工作容积Vs

根据内燃机学的基本计算公式:

其中Pe —— 为发动机的有效功率,定为110kw;

Pme—— 为内燃机的平均有效压力,根据《内燃机设计》取为1MPa;

Vs—— 为气缸的工作容积,单外为升(L);

i —— 为发动机的气缸数目,其值为4;

n —— 为发动机的转速,单位为r/min;

vm —— 活塞的平均速度,参考《内燃机学》取为10m/s;

S —— 内燃机活塞的行程,单位为毫米(mm);

D —— 内燃机气缸直径,单位为毫米(mm),,由题目定为108mm;

τ—— 发动机的行程数,依题取为4。

根据以上的条件带入公式求得:

D=108 mm,

S=118.8 mm,

n=2525.26 r/min,

Vs=1.0883 L,

将S取整为120mm,得:

Vs=1.0993 L,

n=2600 r/min;

根据计算得出的D和S计算实际的单杠排量、行程缸径比、平均有效压力和活塞平均速度,得:

Vs=1.0993 L,

S/D=1.11,

pe=1.1238 MPa,

vm=10.4 m/s。

2.2 热力学计算

活塞式内燃机的理想循环分为三类,即混合加热循环理想循环(萨巴德循环)、定压加热理想循环(狄赛尔循环)、定容加热理想循环(奥托循环)。柴油机实际循环近似看成混合加热循环理想循环。在本设计过程中,先确定热力循环基本参数然后进行热力学计算,绘制P-V图。为建立内燃机理论循环,需对内燃机的实际循环中大量存在的湍流耗散以及温度压力分布不均匀等一系列不可逆损失作必要地简化和假设,归纳起来有以下几点:

假设工质是理想气体,其物理常数与标准状态下的空气物理常数相同;

忽略发动机进排气过程,将实际的开口循环简化为闭口循环;

假设工质的压缩及膨胀是可逆过程;

假设燃烧过程为混合加热过程,工质放热过程为定容放热。

2.2.1 热力循环基本参数

取压缩过程绝热指数:

=1.40;

=1.40;

取膨胀过程绝热指数:

=1.40;

=1.40;

根据参考文献《内燃机原理》P29增压柴油机压缩比 =11~16,取几何压缩比为

=11~16,取几何压缩比为

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: