燃料电池车辆的车载氢气瓶设计毕业论文

2020-02-18 10:42:36

摘 要

随着现代科学技术的不断进步,传统产业越来越依赖以石油为基础的化石燃料,这一现状存在着许多隐患。作为传统化石燃料的替代品,氢能源的特点是资源丰富,清洁,强大的生产能力和高性能。作为至关重要的传统能源替代品,氢能源需求正在的不断增加,产业化制氢,安全储氢和合理应用是氢能的主要关注点。对于安全的储氢技术,必须确保高密度,高耐久性和安全系数。目前,安全高密度储氢是当前技术发展的研究热点。

目前,高压储氢技术在燃料电池汽车和加氢站随处可见。考虑到其具有可控的较快充放速度,简单构造的特点。许多国家目前将轻型和高压氢气瓶置于其研发重点之首。内衬和纤维缠绕层是主要部件。在设计和制造过程中,气瓶需要缠结,固化,自紧等,这需要复杂的应力分析过程。

为确保燃料电池汽车加氢后能够达到500km的行驶路程,本文对储氢瓶进行了设计,工作压力高达70MPa。本文从理论和模拟角度进行结构设计和数值模拟检验,并采用以下技术方案:

- 查找和阅读相关文献,分析不同的储氢技术,不同气瓶的优缺点,并根据设计要求选择合适的设计方向。

- 联系实际车辆运行条件,查阅数据,合理设计气瓶的整体形状,以及各种尺寸。

- 纤维缠绕层的力学分析。 使用相关强度理论对单层板与复合板进行分析

- 设计气罐的结构及各关键尺寸。结合工艺力学要求及规范对气瓶瓶体的体积和压力约束来确定几何参数并设计了内衬尺寸纤维层的缠绕角度和加强层的厚度。

- 气瓶有限元分析。 在Abaqus中建立了复合材料的力学性能的完整有限元模型,在自紧压力、工作压力与最小爆破压力下计算并分析了其综合强度,利用相关标准进行校核。

计算结果表明:设计符合全缠绕气瓶的强度要求。

关键词:复合材料,铝内衬,缠绕层,自紧,有限元

Abstract

Traditional industries are increasingly relying on traditional fossil fuels based on oil with the continuous development of social science and technology, which owns many drawbacks.As an alternative to traditional fossil fuels, hydrogen energy is rich in resources, clean, regenerating, and efficient. It is regarded as the most important energy in the 21st world.Large-scale hydrogen production by the increasing demand for hydrogen energy, safe hydrogen storage, and rational application are the primary concerns of hydrogen energy.For safe hydrogen storage technology, it is necessary to ensure high density, high endurance and safety factors.

At present, high-pressure storage technology is widely used in fuel cell vehicles and hydrogen refueling stations[1], considering that it has the characteristics of fast controllable charging and discharging speed and simple structure. Many countries currently place light and high pressure hydrogen cylinders at the top of their research and development priorities.The inner lining and the fiber winding layer are the main parts. During the design and manufacturing process, the gas cylinder needs to be entangled, solidified, self-tightened, etc., which require complicated stress processes.

In order to ensure that the fuel cell vehicle has a driving distance of 500km after a hydrogenation, this paper mainly studies the storage bottle design with a hydrogen storage pressure of 70MPa. In order to design a light high-pressure hydrogen storage bottle of 70MPa vehicle, this paper carries out structural design and numerical simulation check from the theoretical and simulation perspectives, and plans to adopt the following technical solutions:

- Find and read relevant literature, analyze different hydrogen storage technologies, the advantages and disadvantages of different cylinders, and select the appropriate design direction according to design requirements.

- Contact the actual vehicle operating conditions, consult the number, and rationally design the overall shape of the cylinder and various sizes.

- The fiber wound layer was subjected to mechanical analysis. Analysis of single-layer and composite boards using correlation strength theory.

- Design the structure of the gas tank and the key dimensions. Combining the mechanical mechanics requirements and specifications on the volume and pressure constraints of the gas cylinder body to determine the geometric parameters and design the winding angle of the inner diameter fiber layer and the thickness of the reinforcing layer.

- Gas cylinder finite element analysis. A complete finite element model of mechanical properties of composites was established in Abaqus software. The comprehensive strength was calculated and analyzed under self-tightening pressure, working pressure and minimum burst pressure, and the relevant standards were used for checking.

The design results show that the design meets the strength requirements of fully wound cylinders.

Key Words:composite, aluminum lining, wound layer, self-tightening, finite element

目录

第1章 绪论 1

1.1 研究背景 1

1.1.1 氢能的现状及前景 1

1.1.2储氢技术 2

1.2车载储氢罐研究现况 2

1.2.1车载储氢罐结构 3

1.2.2储氢罐成型工艺 4

第2章 储氢罐各部分材料选择 6

2.1内衬材料选择 6

2.2纤维缠绕层及最外层保护层材料选择 7

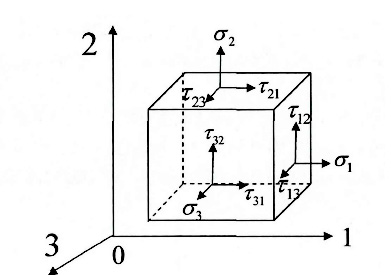

第3章 复合材料力学分析理论 8

3.1材料的力学特性 8

3.2材料的力学关系 8

3.3纤维层的有限元理论 9

3.4复合材料强度理论 10

第4章 储氢罐结构设计 12

4.1储氢罐设计的技术指标 12

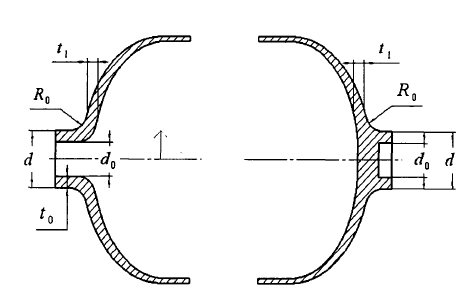

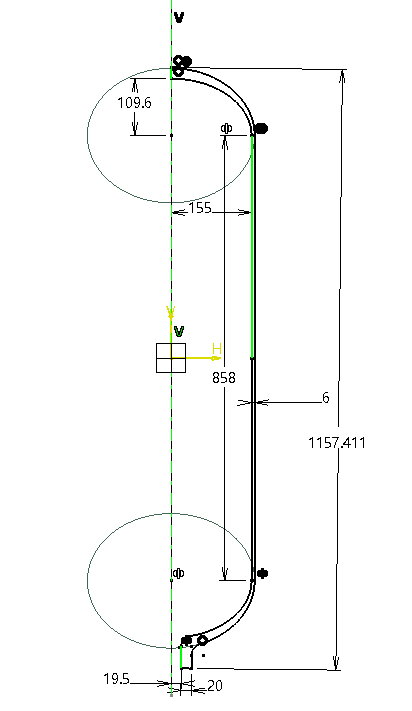

4.2内衬设计 12

4.2.1内衬封头 13

4.2.2内衬接头接尾 14

4.2.3内衬筒身 15

4.3纤维缠绕增强层设计 15

4.3.1纤维缠绕层理论假设 15

4.3.2纤维缠绕层设计 15

第5章 储氢罐有限元分析 18

5.1 Abaqus有限元软件介绍 18

5.2 有限元模型 18

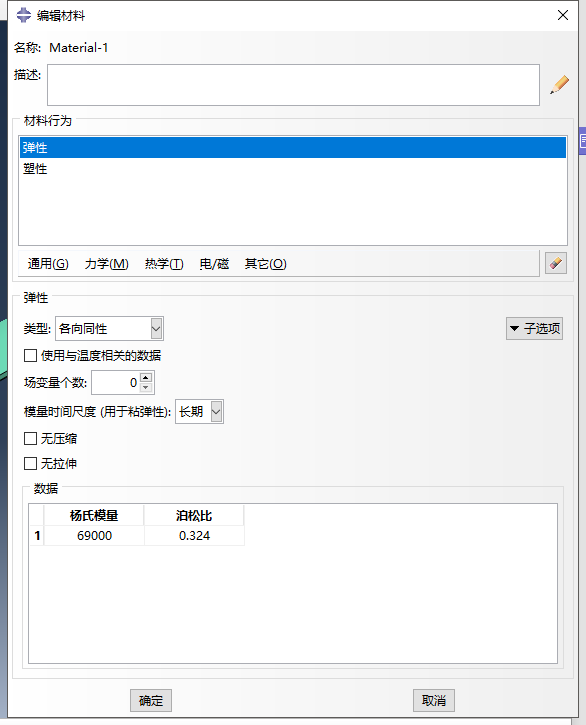

5.3 储氢罐材料相关参数 19

5.4 纤维铺层 21

5.5 载荷与边界约束设置 22

5.6 网格单元属性 23

5.7 仿真结果分析 24

第6章 结论 31

参考文献 32

致 谢 34

第1章 绪论

1.1 研究背景

1.1.1 氢能的现状及前景

现代世界正在抱着大范围,经济,高效的产能目的寻求生产清洁能源的可发展方法。全球人口增加到100亿大关的情况已经迫在眉睫了,传统化石燃料消耗速率提升,使得在发达国家和发展中国家主要大都市不得不面临着糟糕的环境污染水平。大部分污染源来自机动车和船舶内燃机内燃烧的化石燃料,与此同时用于发电的火力发电厂燃煤燃烧也造成了不少污染。鉴于化石燃料的自然资源消耗增加以及含碳燃料的环境气体污染物浓度不断增加,使用可再生能源作为传统能源替代品的要求已经迫在眉睫了,已成为不断加剧的能源需求和传统能源消耗速率降低的必要条件。在未来十年,普及应用的清洁能源将确保减少对传统能源的依赖,防止环境恶化,从而提高居住水平。因此,非传统能源的开发和应用已成为当务之急。目前已有几种替代能源,如太阳能,风能,海洋能,地热能,氢能[2]。

根据科学研究可以了解到氢气在海水中大量的存在,是很好的替代燃料,其更加丰富且环境更清洁,具有比不可再生碳基化石燃料更低的成本的潜力。而且目前已经克服了氢的经济提取。

氢(H)是环期表中的第一种,在自然界中广泛存在。氢能是指氢和氧在化学反应过程中释放的化学能[3]。它是一种清洁、广泛来源的二次能源,是21世纪的“超级能源”,具有高能量密度、高燃烧热值、宽源、零污染等特点。这些优势有助于能源危机和环境污染问题的处理。

氢气应用相关技术极其关键,是人类能源危机的最有效解决途径之一。随着氢能技术的逐步提升与全世界环境难题的不断加大,氢能的相关产业引起了各国的广泛关注。日本,欧盟等发达国家都十分重视了氢能产业化发展,能源战略在氢能产业化的布局中前进了很重要的一步。政府正在采取政策积极推动氢能产业的发展。

到2050年,全球CO2排放量的19%将在氢气的利用率的提升下而减少,3200万个人民的就业问题将会由于氢能的利用而得到有效解决,10多亿吨CO2排放会被遏止,3万亿多美元的市场被造就出来。全球汽车的22%至30%都将是氢能汽车,氢能的需求量超过总能源需求的20%,人民渐渐走向脱碳生活。日本是推动氢能技术发展最为积极的国家,在汽车行业方面,于2014年便开始布局氢能技术的发展路线,2014年底丰田上市了自己的首款氢燃料汽车,日产与本田氢能汽车也在步步紧逼。

1.1.2储氢技术

氢存在许多优点,但氢存储中最关键的问题是如何开发可靠有效的氢压缩方法。 氢存储方法包括气态氢,液态氢,金属氢化物,碳和有机物质各所对应的的独特的存储方式。

液氢储存方法无疑是将液态的氢储存起来,一般是使用低温技术,氢气压缩后,温度在低于22k的情况下转化为液态氢。最后使用特殊的容器储存它们。液氢储存是储存氢气的有效的方法之一。目前为止液态氢储存技术存在两个主要技术难题。第一个是液化过程中较高的的能耗,在实际应用中,这一过程占用了总氢能量的30%。第二个是液氢容器的有效隔热难以实现,由于有较大的温差来自装置内部中的液态氢与外部环境之间,导致对隔热技术要求极高,而目前又无有效的手段。

压缩气体储氢技术是一种当前科技领域应用广泛的方法。该方法的优点包括:储能消耗低、成本低、氢充入和释放速度快等。压缩气态储氢技术是比较成熟的解决方案。

金属氢化物储氢技术是一种用从金属氢化物中储存/释放氢的技术。氢与金属或合金发生了化学反应,形成了金属氢化物[4]。通过这种方式可以达到储存氢的目的。金属氢化物储氢容器主要作用是储存氢气并向装置进行氢气的提供。该金属氢化物储氢技术有着高储氢密度,有着高于压缩储氢和液氢储存较大的储氢体积比,安全性能较强,良好的纯度和循环性能等优点,但安全性能较差。本文综合以上角度考虑选择高压压缩空气储氢技术为设计中心。

1.2车载储氢罐研究现况

车载储氢罐是燃料电池汽车最重要的部件之一,对其的研发受到了许多国家的高度重视。Quantum公司与美国国防部相互合作,研制出了Hy.Hauler移动加氢系统,分为普通型和改进型[5]。普通型系统是将储氢气罐转移到现场进行更换,气罐工作压力在35MPa到70MPa。改进型系统为通过化学电解反应制氢,并使用快充技术达到快速加注的目的,目前单次加注时间可到三分钟内。部分车辆上已经成功应用成功。早在2010年浙江大学就已成功研制70MPa轻质铝内胆纤维缠绕储氢罐,优化缠绕线形、有着超薄内衬成型等核心技术。传统的钢制气瓶单位体积储气密度小,并不适合高密度的储氢要求,一般应用在大型罐的气体储存。针对目前车载气体的气罐分为4种:全金属气罐、金属内衬纤维环向气罐、金属内衬全缠绕气罐与全复合材料气罐,在这四种气罐中全金属与环向增强型单位储存容积的重量过大,不适合高密度的储氢,而且在较高的工作压力要求下,这两种气罐设计要求的壁厚很大,使得罐身的内部变形无法有效抑制,所以大多数情况下不会选用这两种结构的气罐。图1.1标注了不同气罐的单位质量储氢密度区间。目前后两种气罐应用较广,尽管第四种气罐的储气密度上好于第三种气罐,但是全复合气罐有着许多制造难题,例如高压气体在复合内衬密封下极易外透、气罐工作时由于阀门为金属,内衬为复合材料,两者贴合度较差,阀门处的密封性难以保证,在高压下部分内衬向外变形,阀门处的连接结构强度低,极易出现安全问题等等。金属内衬全缠绕气罐已经可以满足常用的储氢密度要求,综上,由于全缠绕气罐既能有效的抵抗腐蚀,极佳的气密性,又具有满足目前主流的储氢压力要求,而且金属内衬全缠绕气罐最符合车载储氢,所以本文采用金属内衬全缠绕气罐设计。

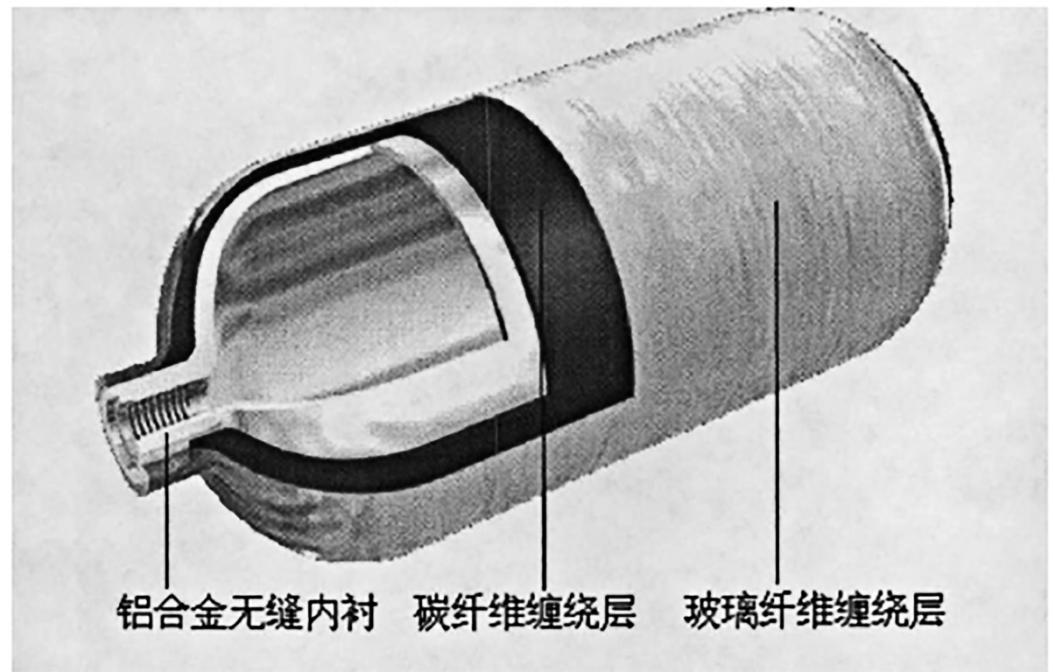

1.2.1车载储氢罐结构

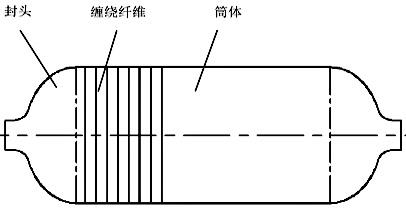

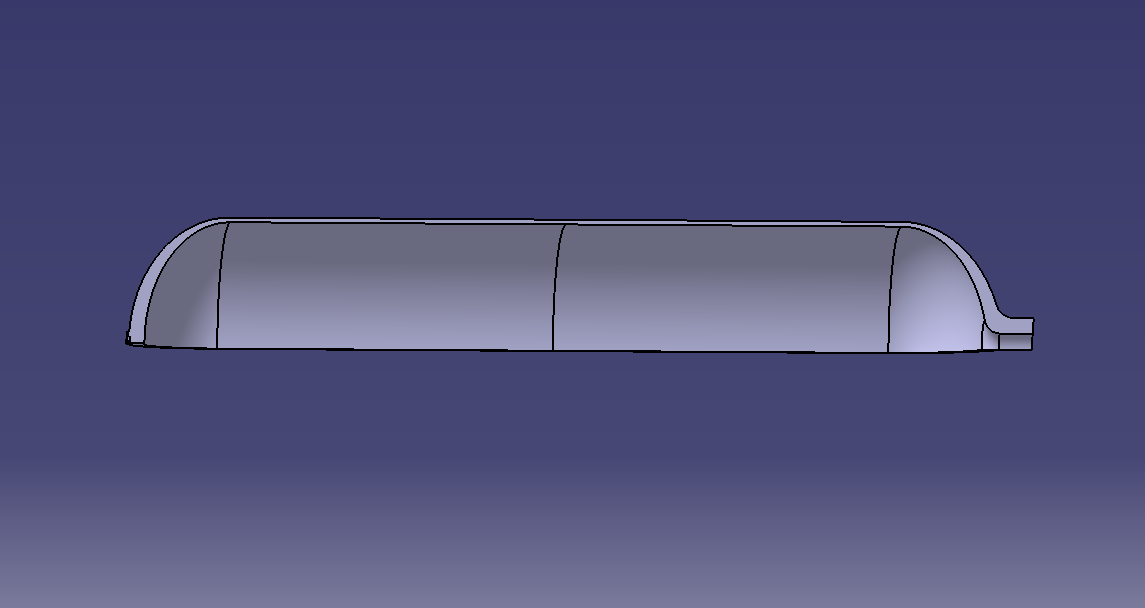

车载储氢罐主要为复合材料气罐,主要方案是将一定层数纤维缠绕在内衬外表面上,内衬与气体直接接触,并在最外层施加纤维保护层。筒体外形采用常见的圆柱体结构,两段采用椭圆结构,结构如图1.2所示。

图1.1 常见的车载储氢罐结构

无缝内衬主要作用是密封气体,防止气体逸出,而且起着承受部分载荷内压的作用;纤维缠绕区主要作用是承担很大部分内压,纤维的纵、横布置都需要考虑内压的影响;瓶口处需要连接阀门,主要作用是控制气体的充放;最外层纤维主要作用是保护内部纤维和内衬因为物理和化学等破坏而受到影响,增加内部材料的寿命。

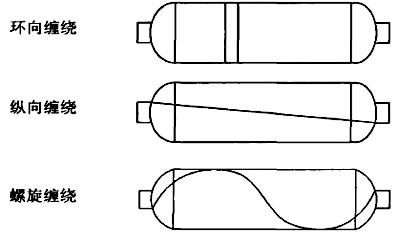

1.2.2储氢罐成型工艺

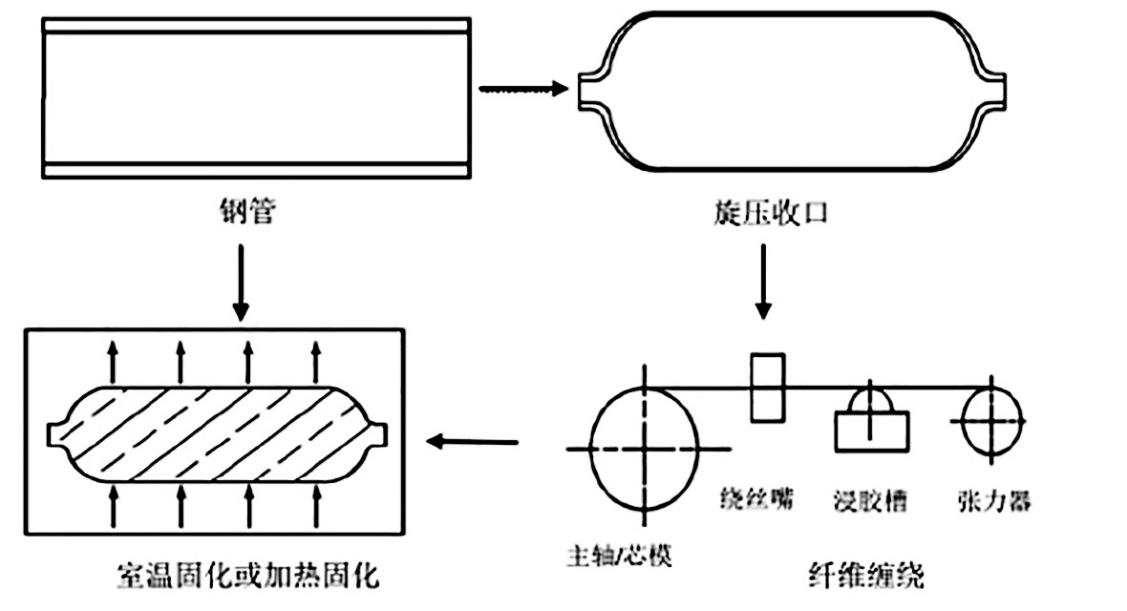

图1.2 储氢罐大致成型工艺

储氢罐由原材料到成品的成型大致分为四大步,第一步是对符合要求的钢管进行高温下压扁,拉长,然后进行旋转压制卷口,高温下热处理,机加工,检验合格后便完成了内衬的制造;然后将纤维用树脂浸泡,用机器控制好张紧度按照制造要求合理的缠绕在内衬上;最后使用设备在常温下使其固化;接着进行水压试验,气密性检查等程序,符合指标后便得到最终成品。在制造过程中,纤维缠绕环节最为关键,这个环节各种操作细节着重影响气罐安全系数与可靠性要求。气罐纤维缠绕大致有三种类别。

a.干式缠绕

纤维原材料经过粘合,热处理,布纱等环节得到纤维束,纤维束按照制造要求缠绕在内衬上,这一纤维成型方法称为干式缠绕。这一方法方便调节纤维之中的树脂量,便于设备的清洁和维护。制造出来的成品参数稳定,制造速度更快,缠绕速率可达200m/min,该方法适用于对气罐参数性能、可靠性要求较高的场合,如航天。

b.湿式缠绕

纤维粒与湿润的树脂直接混合粘着后,将其纤维束缠绕到内衬上的方法称为湿法缠绕。这一方法优点是在制造过程中较简单,而且缠绕纤维的精度规定较为宽松。而缺点是纤维与树脂混合,在湿润的状态立即缠绕到内衬上,大量的溶剂也会不可避免的依附于内衬之上,纤维缠绕层在接下来的的处理中可能会有气泡生成,这些气泡恶劣的影响到纤维层的强度。

c.半湿式缠绕

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: