车用超声强化CFRP环氧胶粘接界面结合行为研究毕业论文

2020-02-18 10:43:52

摘 要

由于粘合剂粘合不会破坏纤维整体的连续性,因此它已成为CFRP(碳纤维增强复合材料)接头的重要粘合方法。针对传统粘接工艺中存在的质量问题,即粘接强度低且不稳定,现使用一种新型的碳纤维复合材料接头超声波振动辅助粘接方法。在该方法中,由超声波振动引起的额外的力被引入到粘合过程中以加强粘接强度。然后分析强化机制。根据研究,发现:(1)超声振动可以使胶接接头的粘合强度和稳定性提高数倍。(2)强化机理归纳为:超声振动产生粘接剂与壁面之间的高频振动接触,形成更好的接触;在超声波振动下驱动粘合剂渗入粘合区域的表面粗糙度,这增加了有效粘合面积。结果证明:超声振动强化可以显著改善碳纤维复合材料的粘接性能,为增强复合材料胶接手段提供了一种实实在在的方法。

关键词:胶接;界面; 碳纤维复合材料/环氧胶;超声振动强化

Abstract

Since adhesive bonding does not destroy the overall continuity of the fiber, it has become an important bonding method for CFRP (carbon fiber reinforced) joints. In view of the quality problems existing in the traditional bonding process, that is, the bonding strength is low and unstable, a new type of CFRP joint ultrasonic vibration assisted bonding method is now used. In this method, an additional force caused by ultrasonic vibration is introduced into the bonding process to enhance the bonding strength. Then analyze the strengthening mechanism. According to the research, it is found that: (1) ultrasonic vibration can increase the bond strength and stability of the joint by several times. (2) The strengthening mechanism is summarized as follows: ultrasonic vibration produces high-frequency vibration contact between the adhesive and the wall surface to form a better contact; driving the adhesive to penetrate the surface roughness of the bonded area under ultrasonic vibration, which increases Effective bonding area. The results show that the ultrasonic vibration strengthening method can significantly improve the rubber joint performance of carbon fiber composites, and provides a practical method for the reinforcement of composite materials.

Key Words:Adhesion; Interface; CFRP/epoxy glue; Ultrasound Vibration Strengthening

目录

摘 要 I

Abstract II

第 1 章 绪论 1

1.1 课题背景 1

1.2 碳纤维复合材料(CFRP)简介 1

1.3 国内外现状分析 1

1.3.1 国内研究现状 1

1.3.2 国外研究现状 3

1.4 胶接的研究现状 6

1.5 超声强化胶接研究现状 7

1.6 课题研究意义及目的 8

第 2 章 材料与方法 10

2.1 实验使用材料 10

2.2 超声波强化胶接工艺 11

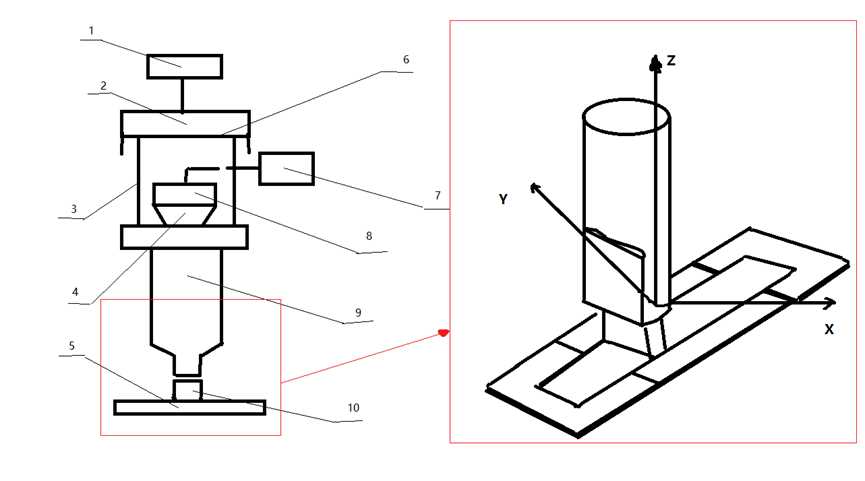

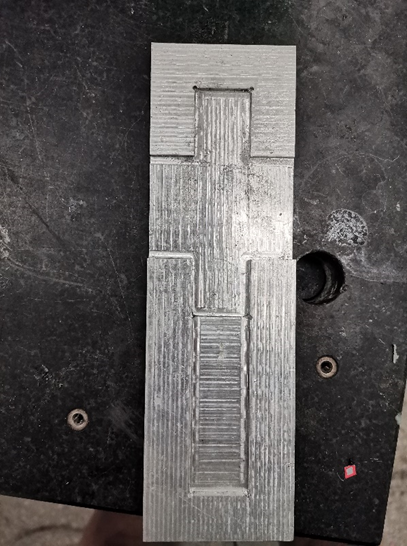

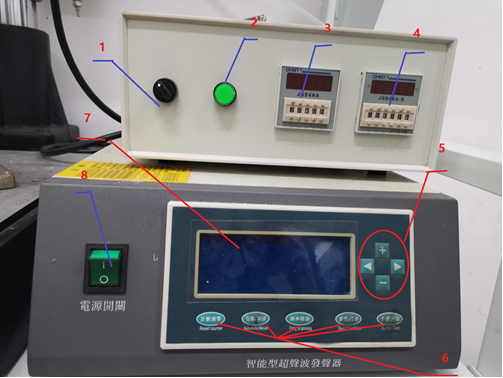

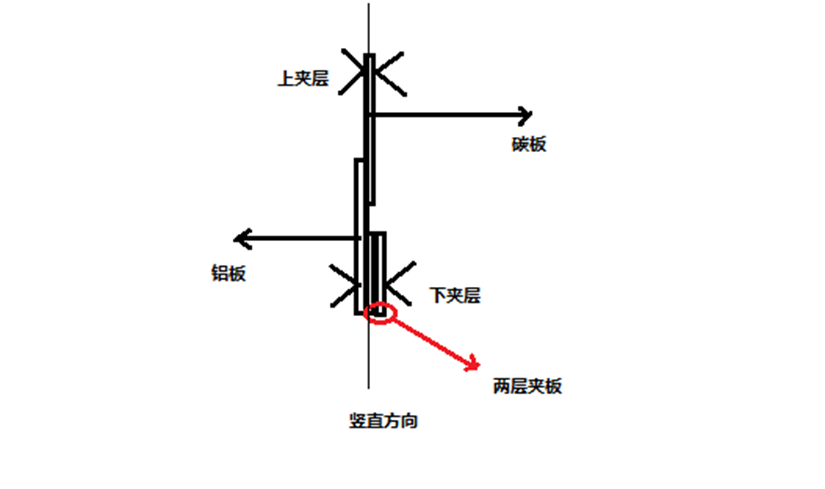

2.2.1 实验设备及夹具 11

2.2.2 胶接和超声强化工艺 13

第 3 章 拉伸实验 15

3.1 拉伸实验概述 15

3.2 拉伸实验 15

3.3 拉伸实验数据分析 16

3.4 实验结果总结 19

第 4 章 实验样品切割与界面表征仪器 20

4.1 样品切割 20

4.2 界面表征仪器 21

第 5 章 结果和讨论 23

5.1 界面微观结合及元素过渡 23

5.2 胶接界面的XPS和红外分析 25

5.3 超声诱导化学键合的原理 28

第 6 章 结论 31

参考文献 32

致谢 34

绪论

课题背景

1885年10月,世界上第一台内燃机汽车出于德国人卡尔·本茨之手,而我国在1956年成功产出国人的首辆汽车。从2009年至今,中国汽车产销量蝉联十年冠军,我国始终是汽车第一大产销国。年产量和销量分别为2780万和2808万,比去年同期下降4.2%和2.8%。 在这些数据中,一项非常明确的数据显示,中国新能源汽车产销量分别完成127万辆和125.6万辆,分别比去年同期增长59.9%和61.7%。 新能源汽车快速增长的根本原因,是庞大的汽车、工业行业大量消耗的化石能源,而带来的能源危机、石油过量消耗带来的石油价格上涨、全球变暖等极其严峻的环境问题。新能源汽车的技术突破路线除了在能源方面,汽车轻量化也是解决这一问题的重要手段,亦是世界汽车行业发展的潮流。通过使用轻质材料,在保证汽车的尺寸规格、强度符合生产设计要求的前提下,使得整车的耗材、车体质量大大降低,废气排放量大大减少。实现燃油经济性,降低成本。在企业可以掌握这项技术之后,必能在汽车同类行业中标新立异,有助于提高企业声望,帮助其在市场更好的占有一席之地。

碳纤维复合材料(CFRP)简介

碳纤维复合材料(CFRP)是一种无机高性能纤维,通过一系列热处理从有机纤维转化而来,含碳量高达90%。它是一种具有优良力学性能和碳材料固有性能的新材料。它还具有纺织纤维的柔软加工性能,是新一代增强纤维。碳纤维复合材料也是应用最广泛的纤维增强材料之一。

碳纤维主要用于与树脂,金属或陶瓷复合以形成结构材料。 碳纤维增强环氧树脂复合材料的比强度和模量在现有结构材料中最高。 碳纤维增强复合材料(CFRP)具有重量轻,强度高,模量高,耐高温,耐腐蚀的特点。 它们在严格要求的密度,刚度,重量和疲劳性能的行业中具有很大的优势。本论文将详细探讨碳纤维复合材料与环氧树脂之间的胶接界面。

国内外现状分析

国内研究现状

国内汽车粘合技术的研究和实施存在许多问题。首先,它还处于初级阶段,研究是分散的。第二,现有企业发展粘结技术并投入生产。由于制造厂数量少,外资企业在这方面具有垄断性;第三,人才和技术的局限性。现阶段,过引进国外先进生产线、借鉴国外先进成果和技术经验、自主研发国内高技术人才等,我国汽车工业取得了非常显著的成果。

在国内胶接技术的研究领域, Zhang, Zhou [1]等明确氧化层可以加强碳纤维板和铝板的连接性能,影响并促进碳纤维复合材料与铝之间化学反应的潜力。Zhong Zhao[2]等通过微电铸实验结果表明,超声波搅拌可以降低极化电位,增加电荷转移过程,内部接触表面积增加并且压缩应力减小,然后提高粘合强度。邱平[3]等。基于应力线性模型,采用二维弹性应力分析解对单搭接接头任意点的应力状态进行分析,并在在线弹性范围内对混合结构的应力分析模型进行了分析,然后对二维应力分析的程度与接头的应力状态之间的关系进行了分析了橡胶层的非平衡和应力分布。Xianghu Tan[4]等,通过光学和扫描电子显微镜对碳纤维复合材料和钢板胶接处的孔隙率的形貌和分布进行了表征,并通过热分析和背冷却实验设计了热解行为,发现碳纤维复合材料中存在两种类型的孔隙,以及它们是如何形成的。李光[5]等,基于BP网络,建立碳纤维复合材料钻孔入口缺陷BP网络预测模型,研究刀具、切削参数、入口缺陷之间的关系,以提高碳纤维复合材料钻孔的加工质量。 付水姣[6]等,对于超声波辅助材料强化起到了很好的开头作用。马克明[7]等,研究了一种先进的复合材料成型工艺树脂传递模塑(RTM) ,可以有效提高纤维的浸润性能,改善纤维/树脂基体的界面粘接性能,有效控制由于竞争性吸附所导致的性能不均匀性。范学梅[8]等,在FSAE赛车(国际学生方程式赛车)中分析了碳纤维复合材料在赛车悬架中的应用。制定了碳纤维上下横臂与铝接头的连接方法及相关实验方案。采用正交实验法对胶接接头的力学连接进行了验证。贾雨默[9]等,采用7075-6T铝合金和碳纤维作为制作悬架机构的材料,借助了拓扑优化、有限元分析、干涉校核等方法进行设计,力求悬架系统的轻量化。侯进森[10]等,对影响碳纤维复合材料结构粘结性能的关键表面处理工艺因素进行了力学分析。研究了不同工艺条件下的粘结剪切性能和剥离性能。分析了表面处理对接头性能的影响及其机理。指导碳纤维布后续的连接设计和工业应用。

赵艳荣[11]等,分析了碳纤维复合材料在我国汽车工业应用中存在的问题,提出了合理的发展战略,以满足汽车工业材料发展的迫切需要。杨晓莉[12]等,因为胶接强度也是现代胶接技术中所追求的一项重要指标。所以通过胶接结构的力学性能来评测它的可靠性,并实验研究评测接头的胶接强度。荆楠[13]分析了胶接、机械连接及混合连接等碳纤维复合材料的常用连接方法及优缺点,总结了碳纤维复合材料的连接形式、接头强度的影响因素和接头的选用原则。王树鑫[14]等,总结了提高胶接接头强度的研究进展,主要包括增大胶接长度和宽度、选择胶黏剂、表面处理、增加胶瘤和被粘合物形状的设计等方面。张胜男[15]等,研究和设计了碳纤维的各向异性与复合材料设计方法、加工工艺及多材料连接工艺的方法。三峡大学游敏教授和郑小玲[16][17]教授是我国最早研究胶结结构的学者。基于线弹性有限元技术,研究了胶接尺寸、胶层层厚度、实验温度和胶瘤对接头的影响,从理论和损伤模式上取得了显著的效果。孔繁荣[17]等基于弹塑性理论,模拟了胶接类型和胶接长度对接头强度的影响。梁祖典[18]等,对不同搭接长度和不同厚度的T300/QY8911层压板单搭接接头进行了实验和数值模拟。建立了不同实验参数下的三维有限元模型,并对节点进行了破坏。通过对接头的外观和应力分布的进一步分析,发现接头的破坏模式和极限载荷与接头的长度和接头的厚度有关,接头在不同加载力矩下的应力分布反映了胶接接头。拉伸载荷下的破坏起始和演化过程。郭玉琴[19]等,基于RFI工艺,提出了碳纤维复合材料材料的"成型-冲裁-固化"复合成型新工艺,并设计出了复合成型装置。邱平[20]探索了典型缺陷对胶接接头强度与失效过程的影响规律与机制,深入研究含缺陷胶接接头的强度预测方法与失效准则和发展胶接结构的损伤容限设计技术等。

王辉[21][22][23]研究了超声振动对胶接接头强化的机理和实验方法,得出了超声振动使胶接接头表面发生改变的实验结果。杨艳[24]基于局部热冲压工艺,提出了具有附加几何特征的钢/碳纤维复合材料(CFRP)胶接工艺。采用有限元模拟、工艺实验和拉伸剪切实验相结合的方法,研究了胶接接头的不同形貌特征。剪切应力分布、剥离应力分布、断裂能及工艺实施稳定性的影响规律及原因。陈挺[25]提出了一种新型的喷砂和阳极氧化复合表面处理方法,有效稳定地改善了铝合金碳纤维复合材料粘结接头的性能,并通过表征进一步揭示了提高粘结性能的机理,找到了一种新的处理方法。结合机械处理和化学处理的优点,不仅可以提高表面粗糙度,而且可以增加表面氧化层的厚度,减少表面污染层的厚度,增加表面极性,提高表面能量,最终提高接头的性能。

在胶接材料领域,现有的研究大多局限于对同一材料、同一搭接接头尺寸的应力分布的研究,即对刚度对称搭接接头的分析,以及对非对称接头中胶接层的研究。很少有钢和铝、钢和镁合金的研究。由于碳纤维复合材料具有各向异性的特点,在实验和建模中存在着许多困难。因此,对非金属材料如铝板和碳纤维板的粘结研究较少。因此,我所做的超声强化碳纤维板和铝的胶接界面研究,对于汽车行业的车身材料的发展具有重要的探索意义。

国外研究现状

首先说为什么选择碳纤维复合材料作为新能源汽车的车身材料呢?英国的材料系统实验室(The material system lab)曾做过这样一次实验,在汽车车身中使用碳纤维复合材料、碳纤维/玻璃纤维复合材料、玻璃纤维复合材料、软塑料模具、钢材等,其生产成本和最终车身重量,车身采用钢材,质量为367.9kg;车身采用碳纤维复合材料,材料重量仅172kg。因此碳纤维复合材料的总重量可达到传统钢材料车身重量的一半。可以说减重效果是非常明显了。

其次再说说引入碳纤维复合材料对于新能源汽车技术革新的意义。随着国内外日趋严峻的排放标准的实施,以及越来越多的人接受低碳生活,节能减排已经成为汽车行业的重要研究课题。因为能源革新技术匮乏,进展也很慢,所以汽车轻量化是解决这个问题的关键之一。碳纤维材料的加入使得这个问题得到有力的解决。

碳纤维材料的首次引入是超跑,主要原因是碳纤维比传统的钢和铝更硬,但重量更轻。然而,由于成本高、生产周期长、供应链不稳定,首先被应用于低批量、昂贵的超级跑车的行业。

此外,各国政府还制定了严格的车辆燃油经济性标准和CO2排放法规。车身整体重量的减轻是非常有效的控制尾气排放的手段。汽车重量每降低100公斤,排放量可下降20g/km,普通车需减重245kg才能达到要求的排放标准,电动汽车需要损失50%以上。在所有轻质材料中,碳纤维复合材料是唯一能将钢成分降低一半并保持相同强度的先进材料。2014年宝马推出的宝马i3就是一款量产的全碳纤维电动车。与传统的金属车身电动汽车相比,其1195kg的重量为传统车身质量的80%,而且保持最高的碰撞安全性能。虽然电池容量仅为20kWh,但是充满电之后可以跑160公里,比传统电动汽车大幅度增长52%。此外,碳纤维也适用于宝马i8的车身和内饰,使得其总重仅仅为1540公斤。这款车带给我们的启示不仅仅是工艺进程的进步,也让我们学会将工业领域的碳纤维材料、高强度钢材和铝材完美组合应用到车身。

最后再说胶接技术在汽车车身工艺中碳纤维复合材料与其他金属材料的连接的重要性。国外对于胶接的研究已经有好几个世纪了,但是所使用的胶接剂大都是传统的胶粘剂,从动植物中提炼,并没有经过化学加工,所以能够使用的品种有限,使用途径和方法以及粘接性能也有限。到上世纪初,新型合成胶结剂开发成功并且投入使用,各种常用金属也被开发出相应的胶接结构方式,胶接这项传统而又与人类息息相关的技术开始焕发出新的光芒。现如今,胶接已经在很多不同的领域开发出很多作用。如今已经是21世纪,在过去的一百年内,对于胶接这项技术的研究已然得到了飞跃性的提升。

目前对于胶接技术的研究方式,主要有以下三种主流方式:理论研究法;数值研究法和实验分析研究法。理论研究法是通过自己设定微分方程和边界条件,通过建模分析胶接接头区域的胶层和胶层中各种微分界面之间的应力集中和分散等情况。

(1)理论研究法

首先,Volkerscn[26]提出的一维梁单元理论模型。通过实验分析,首次分析研究了单搭接接头橡胶层的应力变化在平行于橡胶层方向剪切时的变化,提出了单搭接接头的应力。得出了一维杆模型的分析解,由于Volkerscn提出的剪滞模型具有满足纵向法向应力为零的边界条件,即只考虑剪应力,从而忽略剥离应力对接头区域的影响,当施加荷载时,偏差金属作用线会引起接头的弯曲效应。1944年,Goland和Reissner[27]考虑了橡胶层剥离法向应力的影响,提出了一种一维梁模型,推导了橡胶层和被粘体的剪应力和法向应力。估计方程式。随后,他们提出了一种新的焊接接头应力估算方法。他将单搭接接头假定为简支梁,并将橡胶层假定为受剪切拉伸作用的无限单位。黄色变黄是现代胶接施工的基本模型,运用解析法GR理论(一维梁单元模型)对其进行了改进,在一维单元模型的基础上,建立了许多模型。该基础具有更实际的应用意义,但不能正确表达低强度胶结结构的剪切变形;为此,Tasi[28]等人基于gr模型,考虑了胶凝件接头变形的tom方法,从而可以准确预测胶凝材料剪切变形时的应力分布形式。此外,除了对上述典型理论模型的研究外,许多学者还对水泥结构之间的各种参数关系进行了大量的研究。1973年,Hart Smith[29]等学者认为,当搭接接头旋转时,上下粘合体在应力作用下发生弹塑性变形,表现出明显的非线性效应,考虑到橡胶层的弹塑性变形,提出了一个新的简化的弯矩系数k公式,提高了预测精度。联合应力的分析值;Banea[30]和Da Silva[31]等人对接头的粘结强度和分析模型作了详细的说明;1977年,他们又对其进行了研究。假设粘性材料的二维应力分量为粘性层剥离正应力和粘性材料沿粘性层厚度的纵向正应力的线性分布。当剪切应力沿厚度方向不变时,建立了二维梁的应力简化模型。先后采用变分法求解了弯曲力矩系数,建立了橡胶层应力的控制微分方程,并将平衡接头扩展到不平衡接头,使水泥接头的理论分析更为有用。更宽、更实用、更可行;之后,Bigwood DA[32]、Yang C[33]等人基于剪切应力与橡胶层剥离应力的耦合效应,以及不同的材料和几何参数,求解模型适用于不平衡接头结构;Wu[34],Bocciarelli M[35]等。以非线性断裂力学理论为基础,采用解析法推导了钢/碳纤维复合材料粘结界面剪切应力和剥离应力的解析公式,并对粘结件进行了分析。尺寸、刚度等条件对构件力学承载力和界面断裂能的影响。后来,1992年,他们在考虑胶层弯曲、剪切和拉伸时满足所有边界条件的前提下,考虑了胶层应力的二维模型和控制方程,但不应显示出来。采用有限元法求解解析表达式。相比之下,分析方法可以参与项目的直接指导。有限元法更注重分析函数。在不同的承载条件下,可以得到任意几何形状下材料的数值解,但计算量较大。

(2)数值研究法

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: