焊接机器人焊缝自动跟踪系统研究毕业论文

2020-02-18 11:00:44

摘 要

焊接机器人焊缝自动跟踪系统的设计在当今高度现代化自动化工业时代,是一个具备极大潜力和应用价值的研究,从上个世纪到二十一世纪,各国研究者提出了不同的理论,在实验和总结当中,构建了自动跟踪系统的基础体系,也提出了几个亟待解决的问题。

本文着重讨论了视觉三维系统焊接机器人的轨迹,并研究了精度提高以及如何正确计算轨迹并完成进一步的动作指示等问题,之后对于视觉私服系统进行了细致的分类,并逐个讨论了其优缺点,提出了混合视觉伺服系统在工业中应用价值更高,并讨论了其构建框架。在框架中,视觉控制器的应用必不可少,因此在构建视觉控制器上研究了其构建理论和具体计算模式。

在研究了一定的焊接机器人设计知识后,自主设计了一套焊接机器人焊缝视觉跟踪理论框架,并投入了实验模拟,在多次的数据修改和测试中,最终得到了成功,此设计模板确认能够正确的高精度的完成焊接工作,其稳定性和可靠性都具备一定保障。

最后,本文就基于焊机器人在实际产业的应用以及自动跟踪技术的实验特点,进行了归纳与总结。在机器人应用上积累了实用的经验,也对本专业在实际工业的应用有了更加深刻的认识。

关键词:焊缝自动跟踪、工业机器人、传感器、视觉伺服系统

ABSRACT

Weld automatic tracking system of welding robot design in today's highly modern automation industrial age, is a great potential and application value of research, from the last century to the 21st century, the researchers put forward different theories, and summarizing of the experiment, system of automatic tracking system is constructed, and several problems to be solved are put forward.This article focuses on the visual three-dimensional system of welding robot trajectory, and studied how to improve the accuracy and correct calculating trajectory and complete the action directions of further, after private servers for vision system has carried on the detailed classification, and their advantages and disadvantages are discussed one by one, put forward the mixed visual servo system in the industrial application value is higher, and discuss its frame. In the framework, the application of visual controller is indispensable, so the construction theory and specific calculation mode of visual controller are studied.

After studying some welding robot design knowledge, designed a set of welding robot visual welding seam tracking theory framework, and the experiment simulation, in multiple data modification and testing, finally obtained the success, the design of high accuracy of the template to confirm correct welding work done, its stability and reliability have a certain security.Finally, based on the application of welding robot in the real industry and the experimental characteristics of automatic tracking technology, this paper summarizes and summarizes. I have accumulated practical experience in the application of robots, and have a deeper understanding of the application of my major in the real industry.

目录

摘要 3

ABSRACT 4

第一章 绪论 6

1.1焊缝自动跟踪系统前景 6

1.2传统焊接技术部分要点 6

1.3传感器的应用 6

1.4焊接机器人的研究 7

第二章 关于视觉三维焊接机器人轨迹跟踪研究 8

2.1如何提高焊接机器人运动轨迹精度 8

2.2激光焊接机器人系统 8

2.3图像特征提取 9

2.4点、直线三维恢复和垂足计算 9

2.5实验结果分析 10

2.6本章小结 12

第三章 基于工业机器人的研究调查 13

3.1机器人视觉伺服研究进展 13

3.2视觉伺服系统的分类 13

3.3视觉控制器的设计 15

3.4本章小结 16

第四章 焊接机器人的焊缝视觉跟踪研究 17

4.1混合视觉伺服调整方法 17

4.2曲线焊缝视觉跟踪问题 18

4.3混合视觉伺服搭接焊接实验 19

4.4焊接小车视觉控制系统 19

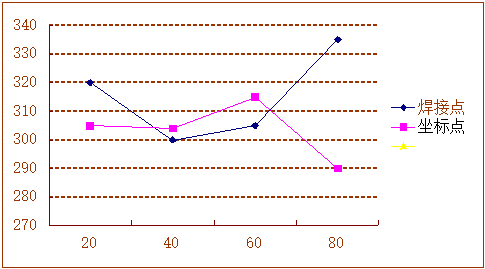

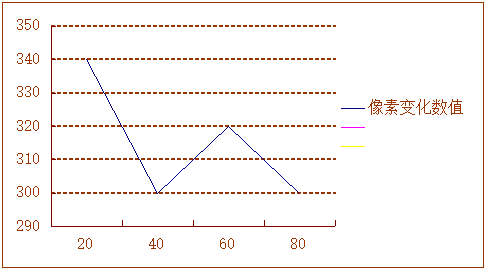

4.5错误数据检测算法和参考像素坐标调整方法 20

4.6实验结果 21

结束语 23

致谢 24

参考文献 25

第一章 绪论

1.1焊缝自动跟踪系统前景

焊接技术是现代工业领域长期以来非常重视的部分,一个国家焊接技术的优良直接决定了国家工业成品质量和产量。而在工业自动化和现代化趋势逼近之时,不论是传统人工焊接技术,还是流产线上的单向自动焊接技术,已经满足不了企业的需求。这时,如何构建一个完整焊缝自动跟踪系统以配置一个完善的自动焊接机器,成为了当今焊接技术研究的主流,而一个完整的焊缝自动跟踪系统的设计,离不开相关传感器的研究、焊接机器人模拟实验、传统焊接技术研究的嫁接、以及对于系统的技术模拟与测试。

1.2传统焊接技术部分要点

传统焊接技术中,仰焊要求是最高的,在设计焊缝自动追踪系统的过程中,可能面临需要设备进行仰焊操作,需要在操作系统中加入短弧施焊避免产生气泡、调整运条摆动与焊接电流等数据。

巧换焊接极性,消除仰焊打底内凹缺陷也是值得注意的焊接要点,在设计系统的过程中,设计好合适的焊条与焊板以及焊接电流数据,打底层采用电流正接,加大焊接电流,避免打底层内凹缺陷。

1.3传感器的应用

传感器是焊缝自动跟踪系统至关重要的部分。其作用是精确检测出焊缝的位置和形状信息,将其转化为电信号,控制系统才能对信号进行处理,并根据检测结果,来控制自动调节机构以调整焊枪位置,最终实现焊缝自动跟踪。

弧焊用传感器一般可分为直接电弧式、接触式和非接触式三大类。按工作原理可分为电磁、电容、射流、超声、光电、激光、视觉、电弧、光谱及光纤式等。接触式传感器,其优点是不受电弧干扰、工作可靠、成本低,曾在生产中得到广泛应用,缺点是跟踪精度不高、易变形、磨损大,不适用于高速焊接。电弧传感器,工作原理是在焊接过程中,通过测量由焊枪与工件之间的相对位置变化所导致的电弧电压和电流的变动数值,作为特征信号来控制并实现焊枪高低和左右两个方向的跟踪。光电传感器,优点是精度高、再现性好,可以实现对坡口形状、宽度和截面的检测和焊缝跟踪,为焊接参数的自适应控制提供依据,非常适合焊缝自动追踪技术的应用。视觉传感器,采用的光电转换器件最简单的是单元感光器件,如光电二极管等;其次是一维的感光单元线阵,。

1.4焊接机器人的研究

焊接机器人作为焊接自动化的一个重要载体,得到了全世界的重视,在我国也会得到广泛的应用,而焊缝追踪是弧焊机器人应用的重要研究方向,其中被动视觉传感因为具备较多优点,成为了研究热点。目前应用于工业生产的机器人主要是示教再现型机器人,应用视觉传感器使机器人具备自主获取焊接路径的能力。采用视觉伺服方法获取焊缝坐标时,需要根据对局部焊缝图像进行实时处理,从而实现对机器人的闭环控制,图像处理算法的抗干扰性就显得至关重要。基于区域的焊缝图像处理算法包括中值滤波、准固定像素个数的阀值分割、尺寸滤波和细化。采用尺寸滤波去除伪边缘更能保证该套算法的抗干扰性能,基于区域的焊缝图像处理算法能快速处理出焊缝的中心线。采用SUSAN算法进行边缘检测,利用焊缝图像中换份像素的亮度明显高于其他像素这一特点,先除去图像中工件的划痕,基于边缘的焊缝图像处理算法能快速处理焊缝或者工件的边缘,在获取焊接时焊缝的宽度信息时有着关键作用。焊接路径中,采用视觉伺服方法能够自主获取平面及其边缘内几乎所有形状的对接焊缝和搭接焊缝坐标,摄像机取像位置的规划精度很高,能够保证焊接时熔池和焊缝图像特征提取的需要。

综上所述,国内外研究机构十分重视焊缝跟踪技术,而焊缝跟踪作为一门综合性应用技术,具有多学科交叉融合的特点,包括电子技术、计算机、焊接、结构、材料、流体、光学、电磁等学科,国内外众多研究工作者投入到这一领域进行研究,从示教型焊接机器人到程序控制焊接系统,再到移动式自动焊缝跟踪技术,焊接自动化的每一次进步都显著提高了生产效率。焊接技术的自动化、柔性化与智能化是未来焊接技术发展的必然趋势。

第二章 关于视觉三维焊接机器人轨迹跟踪研究

2.1如何提高焊接机器人运动轨迹精度

目前工业机器人仅能在严格定义的结构化环境中执行预定指令动作, 缺乏对环境的感知与应变能力。而最近提出的一种基于视觉的机器人轨迹跟踪控制方法工业可以有效改善激光焊接机器人的运动轨迹精度。此方法的原理是将摄像机安装于机器人末端,用以构成视觉反馈的控制系统。采用灰度投影积分方法快速检测出焊缝线, 以及利用阈值分割方法检测出激光焦点,以修正的线- 线匹配和立体视觉技术计算出激光焦点和焊缝线的空间位置,根据所得的数据得到激光焦点相对于焊缝线的误差, 再结合机器人运动学原理控制机器人实时运动以消除此误差。在根据已经有的实验结果分析中确认了此方法的可行性。

2.2激光焊接机器人系统

建立的机器人视觉伺服系统构成如图2.1,在关节型机器人末端安装双摄像机、激光加工工具,使激光焦点和轨迹线成像于同一图像中。系统的控制结构如图 2.2所示, 坐标系统如图 2.3所示。

图2.1机器人视觉伺服系统

图2.2系统控制结构 图2.3坐标系统

图2.3中, R 、E 、T 、CL 、CR 分别为机器人基础坐标系、机器人末端坐标系、工具坐标系、左摄像机坐标系、右摄像机坐标系; M 、N 分别为当前激光加工点和期望的激光加工点;RTE、αTE、αTCR、ETT分别是相应坐标系的齐次转换矩阵。加工时, 由摄像机拍摄得到激光焦点和曲线轨迹图像,再通过处理图像获取激光焦点和曲线的位置,经眼手坐标变换和工具坐标变换得到工具坐标系下的激光焦点和曲线的位置,最后控制目标使得激光焦点移动到曲线上, 并满足激光焦点沿轨迹线的运动速度为预定的焊接速度。

2.3图像特征提取

激光焦点特征提取,利用预设的灰度阈值可以将激光焦点与背景图像区分开来:

g (i, j) = 255, g (i, j) ≥ T

g(i,j ) = 0,g(i,j) lt; T (2.1)

g (i, j) 为图像中(i, j) 处的灰度值; T 为灰度阈值。采用形心计算方法可以获得该图像上激光焦点的位置。

式中: Uf、Vf为图像坐标; Uc、Vc 为激光焦点(形心) 图像坐标。在前一幅图像中检测出的激光焦点位置附近开设较小的子窗口, 缩小搜索范围, 可以提高图像上激光焦点位置的检测速度。

焊缝曲线特征提取,由于焊缝曲线的曲率较小, 可以将曲线分成较多段, 每段以直线段近似, 在图像中检测曲线特征的任务就转换为检测直线段。采用灰度投影积分法可以实现直线目标的快速检测, 见下式:

式中: u、v 为直线上的任意点的图像坐标; a、b、c为系数。将前一幅图像中检测出的直线的斜率附近的小角度范,作为当前直线检索的范围, 综合考虑激光焦点的当前位置和焊接前进的方向, 在正常情况下可以快速实现直线段的检测。若在上述范围内没有找到直线,说明曲率变化较大, 应当扩大查找斜率范围进行检索。在不同的环境光照条件下, 会导致直线与背景的灰度区别程度不同, 在此情况下容易使直线检索失败,。克服此问题此问题的方法是在实验前对加工区域的光照条件进行一定的实验, 计算出合适的直线检索阈值, 并在实验过程中自动修正阈值以适应环境光照的变化。

2.4点、直线三维恢复和垂足计算

点、直线三维恢复,双目视觉的直线匹配示意图如图2.4所示。

图2.4双目视觉直线匹配示意图

提出采用直线- 直线匹配方法从左、右眼图像上的平面直线恢复计算出三维空间中的真实轨迹线。 研究发现, 此方法会产生一定误差, 且当摄像机适当远离目标, 误差有减小倾向, 这是因为所推导公式的前提是小孔成像模型, 其摄像机距离目标较远, 近似认为 Za - f≈ Za 成立。而在本系统中, 为了提高误差的视觉分辨率, 不宜将摄像机放置过远处。以此为基础, 提出了考虑 Z a- f ≠Za 的直线- 直线匹配修正方法。修正的投影成像公式如下:

其中: (u , v ) 为图像点坐标; (u , v ) 为图像中心坐标; S 为每个像素的水平和垂直长度; f为镜头焦距, CL X , Y ,为物体点在CL n (Z CL Z ) =下的坐标。

其 中: ( X , Y , Z ) 为检测出的直线上某点在下的坐标; (CL l, CL m , CL n) 为检测出的直线在{CL }下的方向矢量。

垂足计算,系统的控制目标是移动机器人末端, 使激光焦点到达轨迹线上, 为此需要计算出激光焦点在轨迹线上的垂足, 以当前激光焦点为起点, 计算出的垂足终点, 控制机器人移动。在轨迹线分段后, 用直线段近似, 相应曲线垂足算法,转化为求激光焦点M 与直线段的垂足 N 问题。 用两点间的距离公式, 求出过激光焦点M且与轨迹线垂直的平面, 平面与轨迹线的交点即为垂足。

运动量计算,将{CL }下激光焦点和垂足转换到{T }下, 再应用{T }下的 Jacob ian 矩阵计算机器人关节空间的运动量。采用如下方法建立工具坐标系{T },

- 原点O 与激光焦点重合。

- Z 轴与激光束中心线重合, 指向工件。

- X 轴单位矢量由式(6)确定,

(6)

- Y 轴单位矢量由式(7) 得到,

(7)

其中: xCL 为{CL }的 X 轴单位矢量; x 、 y 、 z 为{T }的各轴单位矢量分别在{E }下的描述。

{T }下的 Jacob ian 矩阵与{E }下的 Jacob ian 矩阵求解方法相似, 只是将最后一个连杆坐标系{E }相对于倒数第 2 个连杆坐标系之间的变换矩阵关系。采用固定姿态的轨迹跟踪方法, 利用{T }下的

Jacob ian 矩阵计算关节空间中运动量 (即驱动角) 。

2.5实验结果分析

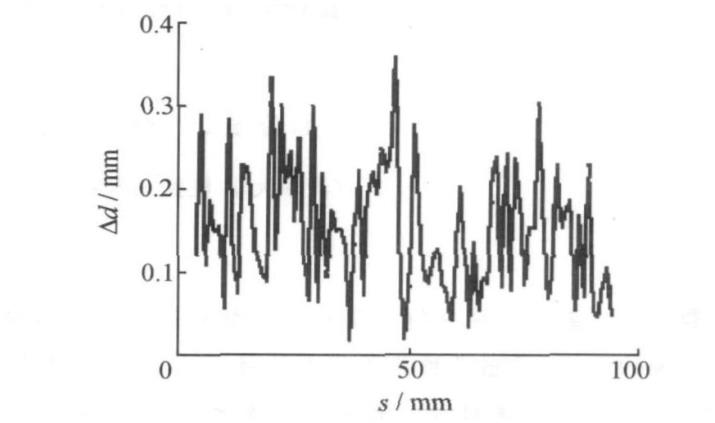

所研制的基于立体视觉的焊接机器人轨迹测控系统在开展各种实验的过程中, 并没有出现较大问题,并且实验结果表明本系统可以实现轨迹识别、检测与自动跟踪。实时轨迹跟踪的误差小于 0. 5mm。以不开坡口的平板钢板紧密对接焊缝的自动检测与跟踪实验为例进行说明, 机器人末端跟踪速度20mm ös, 轨迹位置和姿态未知。开始跟踪前的图像如图2.5a所示, 跟踪后图像如图2.5b所示。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: