智能配料控制系统设计毕业论文

2020-02-18 11:55:21

摘 要

在现今社会,智能化、标准化、程序化的大规模工产流水作业已经成为主流,配料这一步作为原材料到产品的中间关键环节,其工业智能化程度决定了市场和整个产业链的发展能否跟上时代的潮流。在人工配料已经不能满足现实需求的局面下,设计出了基于PLC作为控制器的智能配料系统。

本文系统性地了解了自动配料工艺流程,详细了解各个环节的具体组成,并模块化剖析每个环节的内部设备及流程。在分析了控制要求以及工艺环节后,采用PLC作为控制器,对整体的控制流程进行了分析和设计。对配料的精度影响最大的称重环节里,建立起配料称重环节的数学模型,运用变频器多段速控制配料速度同时使用迭代学习控制算法不断减小配料称重的误差,再通过误差补偿算法使称重误差进一步减小。

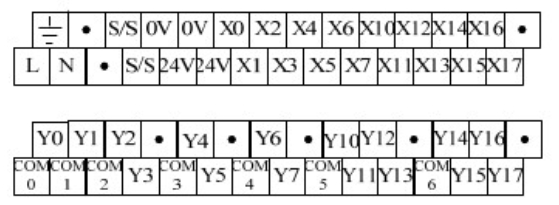

本文还对PLC、传感装置、变送器等进行了硬件选型,通过分析性能参数,说明了系统运行可靠,并根据本系统的要求以及方案,运用梯形图语言设计了PLC的软件程序。

关键词:智能化;配料系统;PLC;称重

Abstract

In today's society, intelligent, standardized, programmatic large-scale production flow has become the mainstream, batching this step as raw materials to the middle of the product of the key link, its degree of industrial intelligence determines whether the market and the development of the entire industrial chain can keep up with the trend of the times. When the artificial ingredients can not meet the actual needs, an intelligent batching system based on PLC as a controller is designed.

In this paper, the automatic batching process is systematically understood, the specific composition of each link is understood in detail, and the internal equipment and flow of each link are analyzed in a modular manner. After analyzing the control requirements and the process link, PLC is used as the controller to analyze and design the whole control flow. In the weighing link, which has the greatest influence on the precision of the batching, the mathematical model of the batching weighing link is established, using frequency converter to control batching speed with multi-segment speed and the error of the batching weighing is continuously reduced by using the iterative learning control algorithm, then the error compensation algorithm is used to further reduce the weighing error.

In this paper, the hardware selection of PLC, sensor device, transmitter and so on is carried out, and the performance parameters are analyzed, which shows that the system runs reliably, and according to the requirements and scheme of this system, the software program of PLC is designed by using ladder language.

Key Words:Intelligent; batching system; PLC; weighing

目 录

摘 要 I

Abstract II

第1章 绪论 1

1.1 研究的背景 1

1.2 目的和意义 1

1.3 国内外研究现状 2

1.4 本文的主要研究内容 3

第2章 自动配料工艺及分析 4

2.1 现有产线配料方式 4

2.2 自动配料系统生产工艺简述 4

2.2.1 上料环节 6

2.2.2 称重环节 6

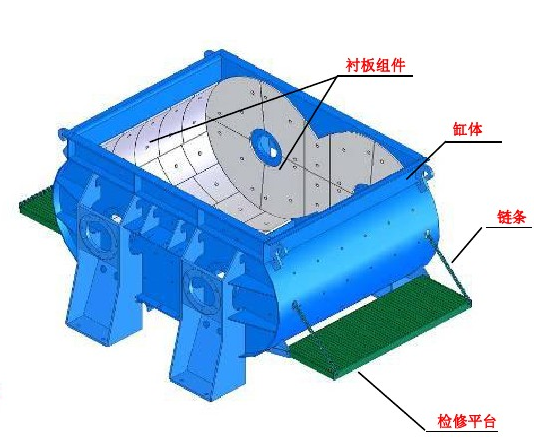

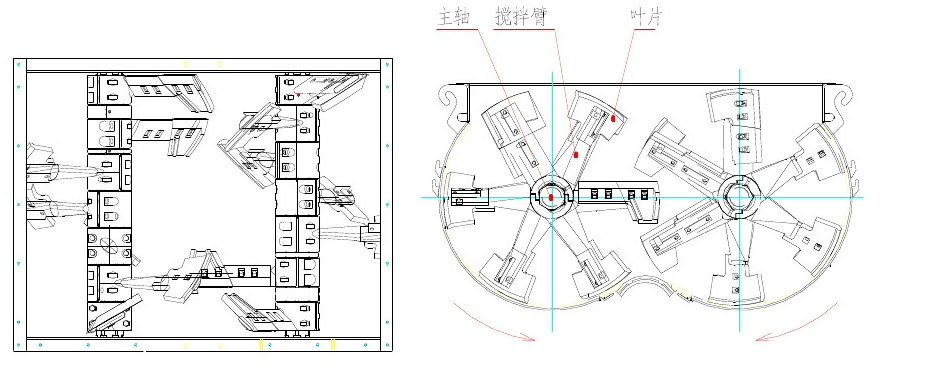

2.2.3 混合环节 7

2.2.4 提升环节 9

2.2.5 包装环节 9

第3章 系统硬件选型及设计 11

3.1 可编程控制器PLC 11

3.2 称重传感装置及变送器 12

3.2.1 称重传感装置 12

3.2.2 称重变送器选型 15

第4章 软件设计 17

4.1 程序设计思路 17

第5章 方案设计 19

5.1中央控制器PLC对整体流程的控制 19

5.1.1 PLC与HMI通讯 21

5.2称重环节的控制 22

5.2.1多段速配料 24

5.2.2配料重量检测 25

5.2.3称重重量控制算法 27

结论 30

参考文献 31

附录A 32

致谢 34

第1章 绪论

1.1 研究的背景

配料指的是在工业生产中把所需要用到的原材料按照一定的比例混合在一起的工艺环节。在上个世纪50年代,我国配料工厂作业时,主要是由工作人员手动将各种原材料进行称量,再用小车搬运到储料仓中[1]。这种工作模式耗时耗力,效率低下,同时原材料中的粉料、液体等还容易造成现场环境的污染。在实际的生产流程中,人工作业难以克服复杂环境、细致配比等一系列操作难点,非常容易出现作业失误导致严重后果[2]。操作人员往往要把数百个配方所需要的多种物料按照配方比混合在一起,而人工配比的准确性又直接影响着成品的优劣和性能。现在越来越多的企业需要用到各式各样的料品,而这些料品都是由复杂多样的单一原材料组合而成。在以往数十年内,人工作业产生的错误所导致的险情、废品和隐患数不胜数,这让越来越多的企业主认识到标准化、程序化、智能化作业的重要性。

随着现在制造工业已经进入到规模化、自动化的领域,自动配料系统逐渐代替人工配料成为主流的配料工艺方式,其特点是配料的速度快以及配料时的安全性高[3]。可以清楚地了解到自动配料系统对比人工配料不同的地方在于,其可以让大量的时间精力都保留下来,使得制造企业的人力结构进一步得到优化,同样也降低了整条车间生产线的制造费用,提高了产线的效率以及成品的精度,是制造业厂家的重要系统。因此,如何进行配料系统的优化,使配料效率进一步提升是未来自动配料系统的重要研究方向。

1.2 目的和意义

本次研究的主要目的在于了解自动配料控制系统的大体工艺流程及各项参数的控制,如进料速度控制,配料重量控制等。本次所选课题研究的重点部分是重量控制系统,在配料整个工艺流程中,重量控制存在于各个环节,配料比是否准确是决定了重量控制的精度。配料工艺要求各种配料的重量在整个生产过程中要遵循配方的要求。

在工厂的生产流程中配料工序的准确性对最终产品的质量是十分重要的,自动配料系统是一环直接影响着最终产品的性能的流程,配料比的准确决定了整条生产线的质量。

在近几年里,计算机和智能控制技术已经到达了高速进步阶段,为传统配料系统提供了大量的技术支持和理论支持。如信息收集、线上监控、设备控制、故障报警、频率操控等方面的进步,同时伴随着生产的加速,产品质量要求越来越高,对配料系统的各方面性能要求也不断在提高[4]。配料系统是实现自动化生产,保证生产安全稳定和降低能耗的一个重要技术方面。因此,高水准的科研水平、装备精良、实用性强的配料控制系统对产品的生产变得无比的重要。

1.3 国内外研究现状

从我国现今的科技水准而言,自动配料解决方案拥有优秀的未来潜力。目前国内许多学者将不同的优化方案应用到自动配料系统中,如姜培刚,赵雷等将模糊神经网络应用到配料流量控制,同时采取使用闭环控制来进行原料流量的系统控制,该系统能进行自学习,达到理想的智能化控制效果[5];冯冬青,李盛等运用分离抗干扰技术,在硬件结构上面把一个个干扰源分开,在过滤除去了大范围的外来影响的基础上又运用了模糊PID控制算法,让配料系统基本无超调,运行十分稳定[6];董艳丽基于PROFIBUS_DP现场总线的分布式PLC控制器来设计配料控制系统,能够让控制信号电子化,可将生产信息上报给管理层,使得系统的自动控制变得十分的便捷[7];李佳佳运用基于改进遗传算法的配料优化方案,解决了生产线中配料改进以及配料车路程改进的现实问题[8]。通过以上分析可知,配料方案系统在理论设计及算法优化方面有一定的发展,因此在实际应用和实际方案设计等角度依然存在发展和进步的空间。

伴随着电子技术及计算机控制技术的不断发展和进步,配料系统的也经历了以下几个重要的阶段包括人工阶段、机械控制阶段、单片机及工控机集中控制阶段。在这几个阶段中,主要是以配料系统的中央控制模块的变化来区分的。配料流程中下料环节需要不断地调节速度,现如今通过控制器控制变频器进而控制电机成为了主流控制方法[9]。变频调速以其优秀的无级调速和起制动性能被认为是工业生产中最有发展前景的调速方式

而配料系统中最关键的称重模块也在不断地完善,现有的计量方式不仅包括静态计量还有动态计量。在工厂作业中,最经常使用的静态称量为称量斗,也叫料斗秤,而皮带秤则是目前市面上最为普遍的动态测量方法。

在国外,上世纪60年代,发达国家如美国、西欧等都出现了高精度的电子秤及稳定性好、简单方便的配料控制系统。在工业设备方面,国外的产品设备一直都以稳定性强、智能化高强过国内的大部分产品。在初期国内的自动配料系统的缺点是其功能不足简陋,工艺也粗糙,使用在复杂的流水作业流程中就不太合适。伴随着科学及工程作业技术不断地发展,自动配料系统同样得到了很大的进步。但目前国内的自动配料系统依然有着技术的问题,这仍然是一件非常值得关注的事。

1.4 本文的主要研究内容

本课题根据毕业设计的要求,了解到国内外相关的研究现状和发展水平,就自动配料系统工艺工序的细致流程,分析了相关部分的原理,并对自动配料生产线的称重控制的偏差控制进行了分析,给出了这两个部分的给出了具体设计方案。重点完成了称重控制部分的框架,进行选型,编程设计,并依托武汉同力机电的实验室完成相应的方案设计工作。总的来说,具体任务如下:

1.研究了国内外现状,主要在产业的发展和配料技术的提高两个方面;

2.通过查阅各方面资料,系统性地了解自动配料工艺流程,详细了解各个环节的具体组成,并模块化剖析每个环节的内部设备及流程;

3.研究配料自动称重的相关技术和原理,详细分析偏差控制的问题,重点在称重控制上设计出具体方案。系统的设计主要偏重于整体控制的设计以及称重环节的设计。称重环节主要从三方面来保证配料称重的准确:多段速配料、称重检测以及称重控制算法

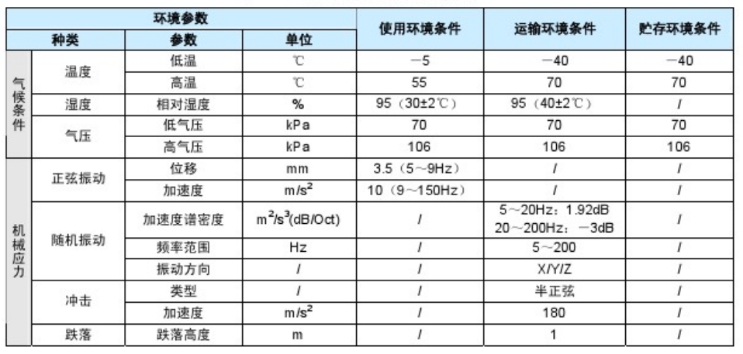

4.对自动配料系统系统的硬件设备进行选型和设计,分析了相应的硬件特点,完成硬件的选型。硬件的选型包括了传感装置、变送器等;

5.完成PLC程序的编写。

第2章 自动配料工艺及分析

2.1 现有产线配料方式

不同的行当差异、不一致的制造工艺需求以及每一种特定物料的属性,导致生产厂家应该合理选择不同的称量方法。称重方式根据使用的料斗多少分为单料斗、多料斗等多种工作方式。增量法代表逐步添加物料,直到传感信号显示重量处于递增状态,直到设定值;减量法代表着用传感器称重时,用初读数一步步减去所测出读取的值,不断循环操作直到满足条件为止。

现如今在多种物料组合式配料生产线中,对配料连续性的区分下,总计有三个不同配料方式,包括静态配料方法、动态配料方法以及动静态结合方法。静态方法代表着将不同的原材料各自储存在各自的配料桶中,配料桶通常采用电振动给料机、皮带输送机、螺旋给料或门式给料等形式进行给料[10]。动态配料模式则通常用于需要连续配料的生产线,如焦化配料、烧结配料等,这些生产线要求配料供给的时候不可以出现中断即对连续性性能十分严格,通常不可以发生作业时在其中某个环节阶段中断的现象,对每一种配料的配比要求十分严格。

对于动态称量,在系统中通常被分成顺序配料以及连续配料。按照顺序进行批次处理更经常使用,也就是根据设定的公式顺序,将不同的原材料添加到称重桶之中,不管何时都只让一种原材料添加到称重桶中。重量控制器件用来感知称重原材料的重量改变,控制相应储料仓和称量斗的进料机构和卸料机构。特点是重量装置与原材料一一对应,并且装置结构简单,得到的结果精度高。通过使用此称重环节,称重的最后环节能够组成净重定量配料作业系统。使用者能够用称重终端输入不同材料配比,还可以使用工控机来生产配方比不一样的物料。在不允许间断式连续配料或需要连续配料的情况下,可采用连续配料法。各种材料按设定的流量分别称重并混合在混合物中,其特点为连续不断进给物料以及按比例进给物料。

2.2 自动配料系统生产工艺简述

自动配料系统一般来说是由自动设备电气控制系统、受控进给料设备以及上位机监测系统构成的[11]。该生产线大范围使用在不同原材料的全自动配料包装作业中,能够配合不同原材料、粉型、颗粒型物料、不规则物料及混合过程中添加液体成分的自动称量。只要把各种各样的材料手工放到每个筒仓里,也可以添加自动上料。系统的设备按照程序将物料运到相对应的储料仓中,中央控制器根据最初设定好的配方比自动将各种不同物料投放到称重环节,称重环节根据不同物料的配方比进行自动加料。每次配料完成后,物料由传送带自动混入搅拌机内,之后就由斗式提升机进行物料的排出提升直到包装环节中的储存仓内,最后就进行成品的定量包装。

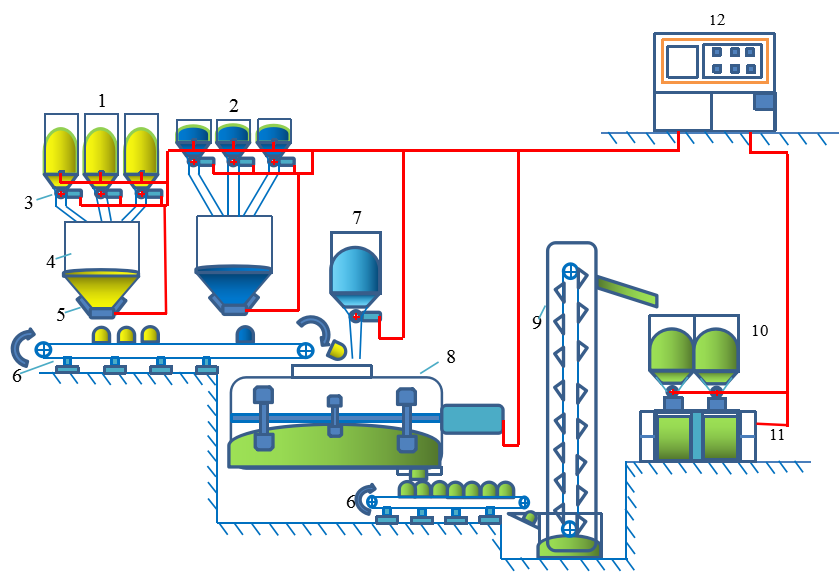

1.大料仓 2.小料仓 3.电磁振动给料机 4.计量斗 5.配料秤 6.皮带输送机

7.液体物料仓 8.混合仓 9.斗式提升机 10.储料仓 11.包装机

12.中央控制系统

图2.1 工艺流程图

图2-1展现了自动配料系统是一个较为复杂的生产系统,生产线比较长,以料仓为起点,以储料仓、包装机为终点,整个的工艺流程中有着许多的控制节点,需要非常优秀的控制才能流畅地运行整个生产系统。

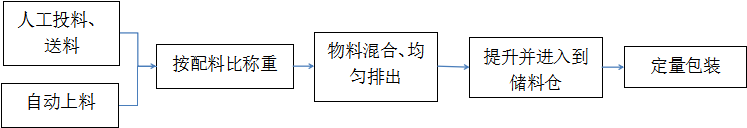

自动配料在工厂内的具体工艺流程如图2-2所示。

图2.2 工艺工序图

如上两图所知,整个系统生产线可分为:上料区、称重区、混合区、提升区、包装区。

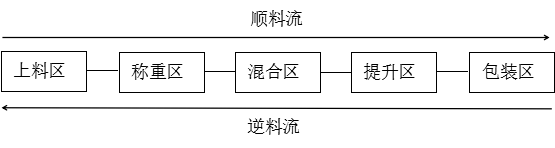

每个区域都独立完成自己的工序流程,并按顺序、分模块依次进行。自动模式下进行配料时,需要确保现在各个设备都没有故障,并按照生产线流序,执行“逆料流开机、顺料流关机”的规则,如此节奏方可确保整体系统的正常运转。

图2.3 启停机顺序图

系统在每个环节中,所在环节的各种设备都是依照该原则进行启停机。又因为不同配料系统的结构配置会存在不同,但每个环节的基本执行设备都是一样的。自动配料系统的主要设备包括:储料仓、给料器、提升机、混合仓、皮带输送机等。

以下分环节剖析配料控制系统基本架构:

2.2.1 上料环节

在上料区中,原料可以通过自动给料器或者人工运送到配料生产线即大小料仓上。大小料仓的安装高度是在整个生产线之中最高的,物料从“山顶”往“山下”输送。目前市面上的上料流程主要有以下几种:

- 使用上料小车装载物料,人工推至储料仓并倒入;

- 使用配料绞龙将物料送至储料仓;

- 使用斗式提升机将物料提升至储料仓中。

根据本系统设计要求,采用斗式提升机将物料送至储料仓或人工送至储料仓均可。配料过程开始时,操作人员首先按照工艺配方的要求,决定原料类型和数量的选择,其中原料主要包含主料和液体料。控制器参数设定完毕后,执行设备自动的将原料按照种类的不同和物料料重的大小,依次输送到其所对应仓号的料仓中。

由以上可知,目前企业的生产线上基本分为粉料上料和液体上料两种,粉料主要是使用行车或者叉车进行上料、填料,液体是采用称重计量,人工泵送料。

2.2.2 称重环节

称重区是物料从储料仓底部的电磁振动给料器释放进入到称料斗进行物料的重量测量,测量结束后再由给料机控制储料仓的物料停止释放。这是配料系统最为关键的一个环节,配比重要的精准度决定了成品是否能够满足最初的参数设定要求[12]。

现在对配料连续性的区分下,共有以下几种配料方式,包括静态配料模式、动态配料模式以及动静态结合模式[13]。动态称量对配比要求和工艺流程十分严格,且该系统的要求在静态称量中就可以实现,因此在本系统中采用称量斗进行静态称量。

静态称量是通过监测称量斗中的物料重量,进而控制储料仓的下料设备实现定量称重的过程。在该过程的设备一般有:电磁振动给料机:负责储料仓物料的下料控制;称重传感器:负责称量斗中物料的重量监测以及给出重量信号;等其余储料仓桶。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: