冰箱门铰座冲压工艺及模具设计毕业论文

2020-02-19 15:45:22

摘 要

随着中国经济的高速发展,许多工业领域对模具设计提出了越来越高的要求,也为制造业发展提供了巨大的动力。自国内迈入高速发展的道路,国内的模具行业不甘示弱的加快了自身发展的步伐,以年15%的速度迅猛拔高,年产值达534亿元。与此同时,越来越多的企业在模具设计过程中开始结合使用计算机技术,有效提高了模具的设计和生产效率。

本文详细分析了冰箱门铰座的结构特点,并通过分析其工艺特点讨论了它的模具形式,最终确定使用多工位级进模进行生产。在设计过程中结合使用了CAD(Computer Aided Design)技术,更加精确、简便地对排样图进行设计、计算。之后完成了主要模具设计以及其他的零件图。最后对整套模具进行了分析。

关键词:冰箱门铰座;级进模;冲压;切断弯曲

Abstract

With the rapid development of China's economy, many industrial fields have put forward higher and higher requirements for mold design, and also provided tremendous impetus for the development of the manufacturing industry. In the past 10 years, China's mold technology has been developing at a rate of about 15% per year, with an annual output value of 53.4 billion yuan. At the same time, more and more companies are beginning to combine computer technology in the mold design process, effectively improving the design and production efficiency of the mold.

In this paper, the structural characteristics of the refrigerator door hinge are analyzed in detail, and its mold form is discussed by analyzing its process characteristics. It is finally determined that the multi-station progressive die is used for production. In the design process, CAD (Computer Aided Design) technology is combined to design and calculate the layout drawing more accurately and simply. The main mold design and other parts drawings were completed. Finally, the whole set of molds was analyzed..

Key Words:Refrigerator door hinge;Progressive mode;stamping;Bending cut

目录

第1章 绪论…………………………………………………………………………….7

1.1研究背景 7

1.2国内外模具研究现状 7

1.3冲压模具的发展、特点及应用 8

1.4选题目的及意义 8

第2章 目标零件工艺分析及工艺计算……………………………………………….10

2.1目标零件工艺分析 10

2.2工艺方案分析比较 10

2.3 毛坯尺寸计算 11

2.4 排样分析 11

2.4.1 带料宽度与步距计算 12

2.4.2 排样图设计 13

2.5 冲压工艺力的确定 13

2.5.1 冲裁工艺力的计算 13

2.5.2 切断弯曲工艺力的计算 14

第3章 主要工位模具设计…………………………………………………………….15

3.1弯曲凸模与凹模的设计 15

3.1.1 凸、凹模圆角半径 15

3.1.2 凹模深度 15

3.1.3 凸、凹模间隙 15

3.1.4 凸、凹模宽度尺寸计算 16

3.1.5 模具结构确定 16

3.2冲孔凸模与凹模的设计 16

3.2.1 冲孔间隙值 16

3.2.2 凸、凹模刃口尺寸计算 16

3.2.3 模具结构确定 16

3.3 落料凸模与凹模的设计 17

3.3.1 落料间隙值 17

3.3.2凸、凹模刃口尺寸计算 17

3.3.3 模具结构确定 17

第4章 主要构件及有关装置选取…………………………………………………….18

4.1模架、模板与导向装置 18

4.2 导料、浮料装置 18

4.3 卸料装置 19

4.4 其他零部件及设计要素 19

第5章 冲压设备的选取 …………………………………………………………….21

5.1冲压设备类型的选择 21

5.2压力机校核 21

第6章 小结……………………………………………………………………………23

参考文献………………………………………………………………………………..24致 谢…………………………………………………………………………………..25第1章 绪论

1.1 研究背景

随着改革开放后的国家发展政策的激励,国内工业高速发展,同时模具在人民生活中出现的频率越来越高,模具也变成了生活中不可或缺的部分[1]。模具是对原材料进行加工,从而获得需要的工件形状及尺寸的工具。模具的应用非常广泛,汽车[2]、电子[3]、航空航天[4]等产品,都与模具加工密不可分,所以这就是模具被叫做"工业之母"的原因[5]。模具是机械制造领域的主要成员之一,他们之间有相互紧密的联系,谁也离不开谁,慢慢的模具的发展变成了推动业内更新和技术进步的重要指标。模具可以分很多形式,比如,根据模具成形加工工艺性质,可将模具分为冲压模具、塑料模具、铸造模具和锻造模具等。据业内数据显示,08到11年期间,国内所有的模具售卖数据如下:其中塑料模具销售情况最好,达到了46%的占比,位于其次的冲压模具所占比例也不容小觑,占据模具市场36%,再其次便是铸造模具,占了10%。在所有行业中,对模具需求和使用最大的是汽车行业,在那些德国等工业发达的汽车制造大国来说,汽车模具行业所占的销售额占模具全行业销售额的39%以上,我们国家大约有30%以上的通过模具生产出来的零件都是用于汽车制造的。汽车冲压模具尺寸大、工作面复杂,在过去通常采用单工序模和复合模,这种方法生产率低,生产精度低,生产成本高。随着技术的进步,现在的汽车制造产业通常使用多工位模、级进模等,大大提高了生产率和生产效率,节约成本,这也成为了模具制造业的发展方向。

1.2 国内外模具研究现状

中国的模具从无到有,在国家大力支持下短时间内达到了质变的程度,无论是技术水平还是模具的创新能力都取得了肉眼可见的进步。零件体积大、制件制造精度高、制件外型复杂、加工零件的效率高和使用时间长的模具慢慢浮出了水面。多工位级进模是比量一个国家是否有足够的模具制造水平的一个相当重要的水准,我国对级进模的使用也有很大提升,已经从只能生产中,小型零件慢慢过渡到可以生产大型汽车和家具电器的使用上。并且在我国政策支持下,模具辅助成型技术也取得了空前的发展,并自主研发了不少辅助成型的软件,这也就意味着我国的模具水平正在步入前途光明的道路。

目前,我国模具相关行业的特点是模具类型多而杂,市场竞争激烈。在这种情况下,模具制造业想要更新、更快发展就需要更高效,更精密的模具工艺,因此模具工业的发展趋势也就非常明显了。

随着成形零件越来越大,精密零件要求越来越高,对模具生产的零件的要求将会向大型化、精密化的方面不断提出要求。2.为了提高生产效率,改善生产出的制件的精度,多功能复合模会得到国家政策的支持。在此模具下可以成批生产并实现一模多功能。3.热道流技术在塑性模具中的所占的比例也会逐渐加大。4.气辅加工技术和抗高压模具成形等技术将得到大力发展。5.随着经济发展,社会节奏越来越快,人们也会希望提高制件的生产周期大大缩短来允许某些需求急促的任务,社会对于快速成型经济模具的需求也会越来越多。6. 减少制造时长,提高制件质量,国标件也会有越来越多的要求和使用。7.模具采用性能好的材料和使用优良的表面处理技术将会得到大力的发展。8模具辅助成型的技术会得到政策的大力支持并大力发展。[6-9]

但是,我国目前的模具技术与国外相比还是有一定差距的。虽然近几年我国模具产业迅猛发展,但是仍无法满足人民日益增长的生产需求。而且低档模具过剩,高档模具则供不应求。而且目前大部分模具表面粗糙度高,精度低,使用寿命短。因此在以后的发展中,我们应该更加注重产品结构的战略性调整,提高精密度,牢牢的把握生产要求,减少制作时间,改良零件生产精度,增强国家科技、经济实力。

1.3 冲压模具的发展、特点及应用

如前所述,模具的种类繁多,而如前较先进的且应用较为广泛的是级进模。它之所以能够得到广泛的运用是根据级进模自身的生产特点决定的。跟复合模进行对比,级进模能可以用一套模具设备来完成包括冲裁、弯曲、成形和拉深等多道工序,不仅提升了制造零件的效率,减少了制件生产时间,还能制造出更加外型复杂的零件。其次,它多数为自动送料,操作更为安全。再次,在对级进模进行设计时,可以选择将工序分成几个步骤,所以就不会出现复合模中"最小壁厚"的问题。同时因为这个原因模具的最大使用时长得到延长,变相提高了模具强度。还有连续模可以装配高速压力机,减少制造时间。同时减少了压力机的个数,节省了空间,减少成本。[10-12]

连续模在技术落后的时候,在模上能够存在的工位少的可怜,不过,社会不断的推陈出新,多工位级进模的应用已经越来越广泛。并且冲压方式也由早期的手动送料革新为自动高速送料,完全机械化,并且保证高的精度。就现在看来,连续模是目前冲压模具中制造时长最短,最适合大规模制造零件的模具,现在得到越来越多的人的认可,并且承认是它在模具生产中的地位。

虽然连续模有这么多的优点,其实它也不是没有缺点的,制造它的时间很长,成本高,受压力机等的限制,因此在选用是也应考虑成本等条件。首先,生产的制件应为定型产品且需求量大。而且制件的形状与尺寸也应适当,不能太厚也不能太大。并且对材料有很多的要求,带料或条料不能太短,料不能太薄或太厚。对于不能采用单工序模和复合模的制件,也应选用级进模。

1.4 选题目标及意义

本次课题研究的是冰箱门铰座的冲压与模具设计。铰座既是支撑座,当承受压力时,通过支臂端的铰将力传递到下面的支撑座,以承受更大的力。当代的冰箱门内侧都设置了隔板,用来放置物品,增大冰箱的放置空间。但这就给冰箱门带来了更大的压力,所以需要铰座来承受重量。因为铰座承受很多的力,所以需要很厚的板料才能达到刚度要求,以达到使用要求。为了达到所需刚度要求,要求铰座具有一定的厚度。而厚板类零件是不易弯曲成形的,还有弯曲加工后的发生的塑性回弹也是一个亟待解决的问题。回弹是加工完成后产生的不会再复原的变形。回弹的幅度和理论与实际参数的选择有关。这些数据包括制件材料类型、板料厚度、制件形状、凸、凹模间隙、摩擦力、弯曲半径、工作压力等。但是这些参数很难把握,只能依靠经验解决。因此,要解决厚板类零件的成型最重要的就是要解决弯曲过程中,可能出现的弯裂、弯边不垂直、位移、毛刺超标、冲4个腰孔凸模断裂、卡料等问题。[13-15]

旧的冰箱门铰座的冲压工艺为:落料→冲孔→弯曲。而新的工艺路线则为:落料→冲孔→弯曲分离。 相较于以前的工艺,现在的工艺选取一模两件或者一模四件的方案,可以让制件达到对称的形态,因此可以让制件在加工过程中受到的挤压力均匀。而且,除了模具调整外,还需要增加小导柱导套结构,以防止变形及窜动,有利于保护凸、凹模及提高产品质量。冰箱门铰座的冲压工艺与模具设计的研究,不仅解决的此类铰座冲压过程中的问题,而且给各类厚板类零件的冲压工艺都带来了开创性的问题解决方式。[16]

第2章 目标零件工艺分析及工艺计算

2.1 目标零件的工艺分析

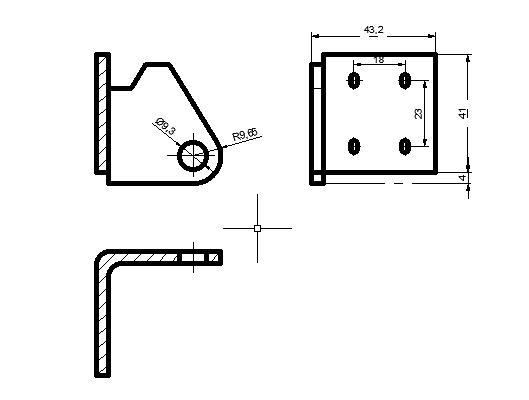

某冰箱门铰座,材料为Q235钢,,,料厚为4mm。由于它承受冰箱门及承载物(饮料、啤酒等)重量,受力很大,减薄工件料厚又不行。在对模具结构及加工工艺进行调整前,该产品经常出现弯裂、弯边不垂直、位移、毛刺超标、冲4个腰孔凸模断裂、卡料等问题。这就给制件的加工提出了更高的要求。零件图如下。

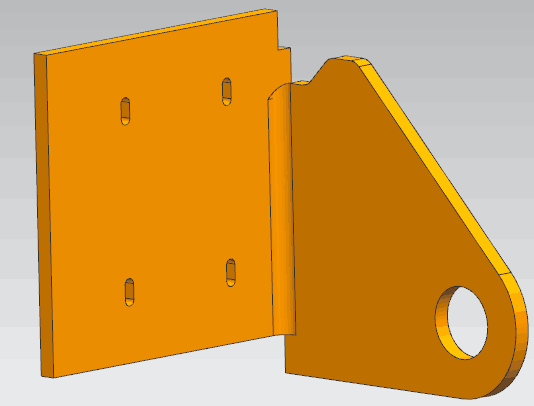

图2.2 零件立体图

图2.1 零件三视图

该零件不仅外形不规则,而且还要进行90度的V形弯曲工艺,所以在冲裁过程中凸模和凹模的设计就显得尤为重要。旧的加工工序为:落料、冲孔、弯曲。加工过程中,由于工件形状不对称,所以落料、冲孔模的凸模受力不匀,相应卸料板各处受力不一致;而由于板料过厚,所以在卸料过程中容易卡在凸模上。而且在弯曲过程中,因为是单边弯曲,所以冲压模具不能设置为轴对称的方式,压力中心倾斜,因此在冲压过程中会造成倾斜,从而造成弯边不垂直、位移现象。并且,这种冲压工艺会使毛刺面朝外,出现弯裂。因此,可以采用如下工艺路线:落料,冲孔。新的工艺采用一模两件的成形方式,会改进旧的工艺的缺点,使压力中心位于模具轴线上,而消除倾斜现象,从未改善制件质量。

2.2 工艺方案分析比较

由于该制件无法用单工序模或一个复合模做出,因此选用级进模或两个复合模。

方案一:设计两套复合模。分别为落料冲孔复合模,切断弯曲复合模。设计该方案的特点:结构简单,这套模具经济实惠,模具制造和维护简单,但制造零件的效率低下。

方案二:采用级进模。即在一次冲压过程中,在不同的工位,分别完成落料、冲孔和切断弯曲。采用该方案有如下特点:结构复杂,加工出这一套模具花费很多但是它制件的速度很快,制件所需要的时间短,零件加工出来的品质高,适合大批量生产。

综上所述,通过各方面的考量,方案二更加适合,因此选用方案二。

2.3 毛坯尺寸计算

经分析,弯曲切断工序对毛坯尺寸影响最大。该制件的弯曲角达到90度,而且弯曲的圆角半径为4mm,r/t=4/4=1,因此中性层系数x=0.32。

冰箱门铰座的弯曲是90度的V形弯曲,且板料属于厚料件,所以当该制件弯曲时,畸变程度不高,所以毛坯的长度可以近似地等于中性层的长度,即毛坯的总长度等于整个弯曲件中性层的长度,但是直线部分中性层长度与边长相同,所以弯曲件的长度可以用如下公式计算:

其中,L为弯曲件毛坯长度;为纸箱部分各段长度;为弯曲各部分中性层系数;为弯曲件圆角圆弧所对应的的圆心角;为弯曲件各弯曲部分的内圆角半径。

因此毛坯长度为:

2.4 排样分析

多工位级进模的排样设计在级进模整体设计的过程中占主导地位,排样图设计的正确与否,其合理性,直接决定了级进模设计的成功与否。而且,在设计排样图时,应该把材料利用率和加工出模具的困难度等问题考虑在内。所以在设计排样图时,应遵循如下规则:

(1)合理确定工位数。工位数不仅仅是加工制件所需的所有单工序之和,它还可能存在空位的数目。空位是级进模中,对条料不进行任何冲压加工的工序。虽然可以增加空位数目,但是为了保证冲冲压件的精度,我们应该尽可能的少运用空位。

(2)在设计排样图时,要考虑到材料的利用率,尽可能提高材料利用率,以便降低之间成本,提高经济效益

(3)冲裁工位的安排要合理。若冲裁的位置不合理,则会造成凹模的刃口距离太近或太远,不仅会减少模具的使用时间,还会减低材料利用率,影响加工品质。

(4)为保证条料送进步距的精度,必须设置导正孔,但尽可能设置在废料上,这样可以增大导正直径,使工作更为可靠。

(5)有冲孔与落料工序时,冲孔在前,有时可以将已冲孔作导正孔。若工件上没有孔,则可以在第一工位上设置工艺孔,以作导正孔用。

(6)在冲压多孔制件的过程中,孔的冲裁可以在一步完成,也可以分几步完成,但是为了提高制件质量,节约成本,在孔的加工精度要求不高的时候,尽可能使它们在同一个工位加工完成。

(7)当工序较多时,如有冲孔、切口、切槽、弯曲、成形、切料等工序时,一般将分离工序安排在前,如冲孔、切口、切槽,接着安排弯曲、拉深等成形工序。对高要求的拉伸或弯曲件,应该先成型之后在对形状进行修整,最后安排切断或落料。

(8)若冲制的零件为多孔制件,且孔的直径并不相同,此时又要求保证孔的加工精度,则需要将不同直径的孔分在不同的工位加工,以便后续加工时能够保证孔距精度。

(9)为提高凹模强度及便于模具加工与制造,在冲裁外形复杂的制件时,可用分断切除方法,即将其分解为单型孔分步进行冲裁。

(10)在多工位级进模中,制件的冲压方法不同,排样方式也就不同。弯曲件的排样则以外形尺寸为准。一般将条料的送进方向放置在工位的宽度方向上。当宽度尺寸较小,长度尺寸较大,工位数较多时,这种排样的条料可减轻送料的不稳定。在冲孔落料时尤为明显。这样模具也不显得狭长,操作也比较方便。

2.4.1 带料宽度与步距计算

根据排样来确定工位布置图,工位周围与一般冲裁模一样,应 留有搭边。搭边值的大小决定了冲件的质量。搭边值若小,材料利用率高,但条料送进时刚性差,不利于送料。搭边值大,则相反。因此搭边值的选取也应符合刚度要求和成本要求。根据材料厚度选择搭边值

。

由于此次冲压是一模两件,所以毛坯长度应为两倍的单个制件展开长度加上中间连接载体的长度。

载体的作用是为了消除或减少带料在各工位变形时所产生的相互影响,顺利地将制件运送到各工位进行冲裁、弯曲、翻遍、拉深、成形等,保证送进稳定,定位准确。因此,必须保证载体的强度和刚度。要增强条料载体,绝不能单纯地靠增加载体宽度来补救,相反,在设计排样图时应尽量压缩载体部分的材料损耗,以提高材料利用率。因此,依靠合理选择载体形式来达到既保证送进精度,又提高材料利用率。

载体的类型有很多,根据制件形状、变形性质、材料厚度等情况可以分为:边料载体、原载体、单侧载体、双侧载体、中间载体和加强载体。此次制件为一模两件的不规则形状弯曲制件,选用中间载体最为合理。又由于需要在中间载体上冲出定位孔,所以确定中间载体的宽度为12mm。