复合材料焊接工艺进展与研究毕业论文

2020-02-19 15:45:23

摘 要

本文调研了国内外关于复合材料焊接的研究进展,各种焊接方法包括电弧焊、高能束焊、摩擦焊、扩散焊和钎焊在各种不同材料上的适用性和特点,复合材料的焊接性分析方法以及复合材料焊接的测试手段。得到的结果对未来的研究有着重要的指导意义。论文主要研究了电弧焊的参数对金属基复合材料接头的影响,高能束焊中激光焊和电子束焊对金属基复合材料的不同影响,摩擦焊时不同的参数对金属基复合材料接头的影响,扩散焊时不同中间层对接头强度的不同影响和钎焊时不同钎料对接头的影响以及分析各种复合材料焊接性的方法,测试其焊接质量的手段。

关键词:复合材料;电弧焊;高能束焊;摩擦焊;扩散焊;钎焊;焊接性;测试方法

Abstract

This paper investigates the research progress of composite welding at China and abroad. The various welding methods include the suitability and characteristics of arc welding, high energy beam welding, friction welding, diffusion welding and brazing on various materials, and the analytical methods of weldability of composite materials and test methods for composite welding. The results have important guiding significance for future research. The paper mainly studies the influence of arc welding parameters on metal matrix composite joints, the different effects of laser welding and electron beam welding on metal matrix composites in high energy beam welding, and the influence of different parameters on metal matrix composite joints during friction welding. The different influences of different intermediate layers on the strength of joints during diffusion welding and the influence of different solders on the joints during brazing and the methods for analyzing the weldability of various composite materials, and the means of testing the quality of the joints.

Key Words:composite materoals; arc welding; high energy beam welding; friction welding; diffusion welding; blazing;weldability;test approach

目录

第1章 绪论 1

·1.1目的及意义 1

·1.2社会因素 1

·1.3健康因素 1

·1.4安全因素 1

·1.5成本因素 1

·1.6环境因素 1

·1.7具体方案 1

第2章 复合材料电弧焊 3

·2.1金属基复合材料 3

·2.2碳/碳复合材料 4

·2.3陶瓷基复合材料 4

·2.4树脂基复合材料 4

·2.5小结 4

第3章 复合材料高能束焊 5

·3.1金属基复合材料 5

·3.2陶瓷基复合材料 6

·3.3小结 6

第4章 复合材料摩擦焊 7

·4.1金属基复合材料 7

·4.2小结 8

第5章 复合材料扩散焊 9

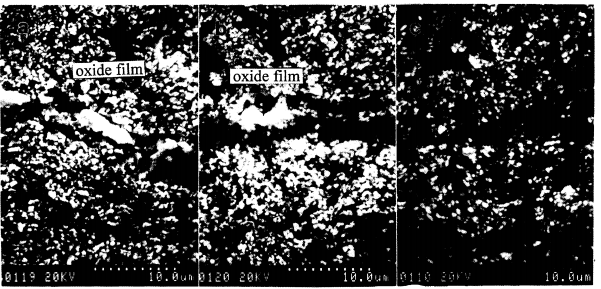

·5.1 金属基复合材料 9

·5.2 碳/碳复合材料 13

·5.3 陶瓷基复合材料 14

·5.4小结 15

第6章 复合材料钎焊 16

·6.1 金属基复合材料 16

·6.2 碳/碳复合材料 17

·6.3 陶瓷基复合材料 17

第7章 复合材料的焊接性分析 19

·7.1同种材料 19

·7.2异种材料 19

·7.3小结 19

第8章 复合材料的测试方法 20

·8.1测试技术 20

·8.2工艺参数编制方法 20

·8.3小结 20

结论 21

参考文献 22

致谢 24

第1章 绪论

·1.1目的及意义

复合材料是由两种或两种以上不同的物质组合而成的材料,由基体材料和增强材料组成。它结合了不同材料的优点,避免了单一材料的缺点,扩大了材料的应用范围。这种材料在航空航天和电子行业以及汽车行业应用广泛。但由于其性能复杂,一般来说,焊接性不佳。因此,解决复合材料的焊接问题对其适用范围的扩大有着重要的意义。

·1.2社会因素

对社会而言,可以减少制造材料时对尺寸形状的要求,通过焊接完成复杂件的组装。这样厂家只需生产板状或棒状等形状简单的材料,使用者也可以根据自己的要求自行焊接组装,也可以通过焊接完成工件的修补或改装,大大提高了复材的使用灵活性。

·1.3健康因素

普通钢在焊接的时候,会产生有毒气体或粉尘,需要在施工环境保证通风良好来确保工人身体健康。复材的焊接也一样,研究焊接时的产物,可以确定加工过程是否有毒,对工人或使用者的健康有益。

·1.4安全因素

选择合适的焊接方法和参数要考虑到操作者的安全问题,避免过大电流引起的伤亡,或强光强热的伤害。电弧焊时还有辐射的危害。搅拌摩擦焊时的转速很快,一旦有头发或衣服卷入,容易发生安全事故,产生的飞溅也较危险。

·1.5成本因素

复材生产和加工的分工模式可以降低企业和社会的成本。对复材生产厂家来说,不用考虑材料的具体使用形状,使其可以大量生产标准尺寸的材料,减少了边际成本。对使用者来说,合理地焊接可以帮助降低成本。

·1.6环境因素

焊接可以提高材料使用的灵活性,从而避免材料的浪费,减少了对环境的危害。对焊接产物的研究,同样可以控制排放物对环境的污染。

·1.7具体方案

复合材料一般可以按照基体分为金属基复合材料,陶瓷基复合材料,树脂基复合材料,碳/碳复合材料。可应用的焊接方法一般有电弧焊、高能束焊、摩擦焊、扩散焊和钎焊等。本文将按照焊接方法分别讨论各种材料的焊接。最后还会研究复合材料的焊接性,以及复合材料焊接的分析测试手段。

第2章 复合材料电弧焊

·2.1金属基复合材料

金属基复合材料的基体一般有铝基、镁基和钛基。铝基材料凭借其优秀的综合性能和相对镁基钛基材料较为低廉的价格得到了广泛的应用。铝基复材的增强相一般是SiC或Al2O3颗粒。在焊接SiCp/Al时,主要问题在于脆性相Al4C3的生成。

4Al液 3SiC固=Al4C3固 3Si固

该反应既减少了增强相SiC,又增加了脆性相Al4C3。当Al4C3呈针状分布在晶界时,材料的强度会显著下降,接头明显脆化,性能下降。因此,遏制这种反应或控制反应的生成相有着重要的意义。有研究指出,当使用脉冲MIG焊焊接SiCp/Al时,在含有14%SiC的试样中未形成Al4C3,在还有20%SiC的试样中形成了Al4C3。同时,增加热输入不会影响Al4C3的形成,SiC含量起着主要的作用。值得指出的是,即便形成了Al4C3相,但相的形态并不是针状,也就是说,Al4C3不会显著降低接头的强度。此外,无论是SiC含量为14%或20%,还是焊接电流为100A或120A,在熔合区都不会形成Al4C3[1]。因此,我们可以得出结论,在焊接SiC颗粒增强的铝合金复合材料时,脉冲MIG焊的效果要比普通MIG焊好。

保护气的成分对焊接过程也会产生影响。在一项针对保护气中氩气和氦气的含量对焊接SiCp/Al的影响的研究中,研究者发现随着保护气中氦气含量的增加,电弧稳定性提高。但是,当氦气的含量超过60%后,电弧稳定性就开始下降,如图。

保护气的成分对焊接过程也会产生影响。在一项针对保护气中氩气和氦气的含量对焊接SiCp/Al的影响的研究中,研究者发现随着保护气中氦气含量的增加,电弧稳定性提高。但是,当氦气的含量超过60%后,电弧稳定性就开始下降,如图。

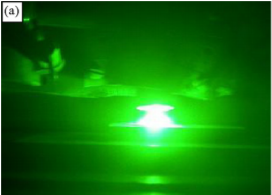

图2.1 氦气含量为50%(a)和60%(b)时的电弧形态[2]

与此同时,由于强烈的飞溅,混合保护气并没有对材料形成很好的保护。当氦气含量为50%时,熔深最大。这是由于良好的阴极清理作用,电弧稳定燃烧产生的高温导致的。和氩气相比,氦气热导率高,所以在相同的电流和电弧长度下,氦气有更高的电弧电压,能够提供更高的能量,更高的能量密度加大了熔深。因此,在氩气中混入氦气,不仅提高了电弧稳定性,也改善了焊缝成形,还有效防止焊件的氧化和焊接飞溅。

焊丝作为填充材料,对焊缝成形有着重要的影响,其成分也会对界面反应产生影响。在上述的研究中同样指出,当使用Al-Si焊丝时,焊缝成形良好,SiC和Al之间的有害反应被强烈抑制,但是,接头的微观组织有着明显的不一致性[2]。使用Al-Si焊丝可以改善熔池的流动性,使焊缝形成了鱼鳞纹的褶皱。当Al-Si焊丝添加到熔池中去,Si的含量显著增加,Si的吉布斯自由能增加,活性提高,从而有害反应得到抑制。通过金相分析发现,在焊缝的上部几乎没有SiC颗粒,主要是Al和Si;在焊缝中部和底部发现了大量的SiC颗粒。这种增强相分布的不一致可能与熔池的流动行为有关。添加Al-Si焊丝得到的焊缝拉伸强度最大值为240 MPa,大概是退火态母材强度的88%,平均值大概是70%。最后韧性断裂于热影响区。陈茂爱等人发现,Al-Si焊丝的效果要比Al-Mg焊丝好[3]。这是由于Al-Mg焊丝不能提高Si的含量,也就不能改变其吉布斯自由能,不能抑制反应。此外,使用Al-Mg焊丝更容易产生结晶裂纹。这与结晶裂纹的形成机理有关。当焊缝内存在低熔点共晶组织时,在凝固过程中,低熔点共晶组织后凝固,在晶界处存在一层液态薄膜,如果承受应力,就会在晶界处开裂。但Al-Si焊丝可以增加低熔点共晶组织的含量,液态薄膜相互联系,能够流动,填充拉应力造成的空隙,防止开裂。而Al-Mg不能增加Al-Si共晶的含量,也就更容易产生结晶裂纹。

·2.2碳/碳复合材料

整个体系均由碳原子组成,由于碳原子之间有着极强的亲和力,在高温下也有着很好的稳定性,其熔点很高,大于3500℃,不能用熔化焊的方法焊接。

·2.3陶瓷基复合材料

陶瓷有很高的熔点,一般在2000℃以上,且在高温下会分解。此外,陶瓷不导电。所以,不能进行电弧焊。

·2.4树脂基复合材料

树脂基复合材料可分为热固性和热塑性。热固性材料通过交链固化反应而形成,反应不可逆,固化后不能再熔化,因此不能焊接。热塑性材料虽然是通过二次化学键结合而成的,可以焊接。但是由于其在较低的温度下就会熔化,因此不用熔化焊,而用特有的温度不高的方法如热气焊,热工具焊等。

·2.5小结

适用于复合材料的电弧焊一般是MIG或TIG,且只有金属基复合材料可以使用电弧焊。其他的材料因为熔点或其他原因不能使用电弧焊。在目前的研究中,发现了脉冲MIG和脉冲TIG的独特之处,可以有效抑制有害相的生成。

第3章 复合材料高能束焊

·3.1金属基复合材料

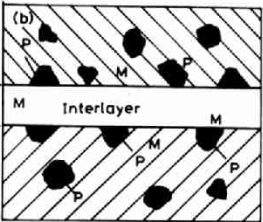

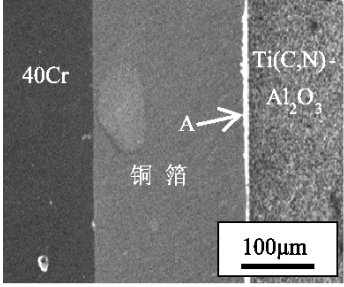

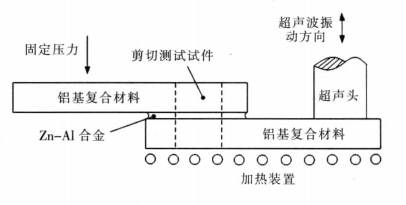

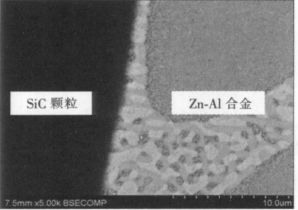

激光或电子束焊接SiC/Al的问题和电弧焊类似,也是焊接缺陷如气孔裂纹和反应相Al4C3的问题。激光焊时,焊接质量与激光的功率和脉冲频率有关。如果激光功率过低,就会出现未熔透的缺陷,如果激光功率过高,就会氧化工件,反应生成Al4C3,甚至还会熔透。所以,存在一个最佳功率。至于脉冲频率,如果总功率不变,调高频率,单个脉冲的热输入会降低,这样可以抑制反应,细化晶粒。有研究指出,电子束焊和激光焊有较大的区别[4]。电子束焊和激光焊的区别在于加热方式,电子束焊是用高速电子束不断撞击母材,电子的动能转化为母材的热能,从而实现加热。这种原理决定了电子束对SiC和Al的加热是均匀的,SiC不会分解,也就不易生成Al4C3。但在激光焊时,Al作为金属,反射了很多激光能,SiC却能吸收绝大多数的能量,这就造成了SiC的温度高于Al,SiC溶解,和Al在界面发生高温反应,生成有害相Al4C3。此外,在焊缝成形方面,激光焊表现优于电子束焊。在致力于解决Al4C3问题上,有学者尝试加入合金元素Ti,利用原位增强作用,取得了不错的效果[5]。加入Ti后,SiC优先和Ti而不是Al反应,生成细小的TiC,不会生成Al4C3。TiC与Al的润湿性好,显著提高了熔池的流动性,减少了气孔裂纹缺陷,得到的接头非常致密,并且均匀细小的TiC颗粒起到强化作用,接头的强度提高明显。除SiC/Al外,其他铝基复材也可以利用高能束焊。在一项利用电子束焊连接Al2O3/Al的研究中,若焊接参数合理,可以获得强度为母材70%的接头,虽然力学性能降低,但能满足一般的使用要求[6]。

其他的金属基复合材料,如SiCp/Mg和SiCf/Ti也有研究其在高能束焊下的表现。在激光焊SiCp/Mg时,有人发现在母材中存在的白色的镁金属间化合物在焊缝中不存在[7]。这可能和激光作用下,焊缝冷却快,金属间化合物在凝固前来不及沉淀。这种现象却起到了固溶强化作用,提高了焊缝区域的硬度。但是由于凝固太快,焊缝中容易出现气孔缺陷,接头的强度很差,只有60 Mpa左右,远低于母材的400 Mpa。激光和TIG复合焊接也可用于镁基复材的焊接。复合焊可以更好的焊缝,获得的熔深大约是TIG焊的两倍。热影响区的晶粒没有明显长大,焊缝由细小的等轴晶粒组成。

在针对SiCf/Ti的焊接上,大阪大学的研究者利用激光焊连接增强相为三股和十股SiC纤维的Ti-6AI-4V材料,在没有明显的纤维损伤情况下,不论焊接方向平行于纤维还是垂直于纤维,都得到了完全熔透的接头[8]。为防止激光对纤维的直接破坏,使用了300微米厚度的钛合金填充材料。在焊接方向垂直于纤维方向时,如果热输入过大,会导致SiC分解,生成TiC相。这将会导致接头强度下降。和十股纤维的材料相比,三股纤维材料可以在更低的激光功率下获得完全熔透的接头,并且在热输入上表现出了更大的灵活性。研究者们还发现,在1173K温度下进行焊后热处理,可以改善接头强度。这可能和焊缝金属均匀化,TiC分解有关,热处理后,三股纤维材料强度为650Mpa,十股纤维材料强度为550Mpa。如果增强相为TiB晶须,激光焊接过程中,材料会有不一样的行为。上海交通大学的研究者发现TiB在焊缝中未产生有害相,在热影响区发现了显著细化的TiB[9]。这些现象是在焊接循环作用下形成的。激光的温度比TiB的熔点2200℃高很多,焊接时,TiB完全熔化。钛的过饱和固溶体会在快速冷却时形成,这是因为B在钛中的固溶度很小,且激光焊的冷却速度很快。焊缝凝固时析出β相,之后由于成分过冷,TiB快速长大,加上激光焊的快速冷却,就得到了显著细化的TiB,并且形成网络状。

·3.2陶瓷基复合材料

虽然陶瓷基复合材料不能利用高能束焊连接自身,但是可以用电子束焊焊接金属和陶瓷基复合材料。陶瓷基复材和金属连接的主要难点在于:高温下,陶瓷材料会与金属发生反应;容易在界面上产生硬脆相,降低接头强度;需要填充材料来弥补连接界面上的间隙,以防这些孔隙成为裂纹的起点;连接材料需要满足高温下的使用条件;陶瓷基复材内的增强纤维决定了其性能的各向异性,在和金属焊接后,容易产生残余应力。电子束焊提供的真空环境可以防止空气,提高焊接接头质量。电子束的加热面积可以缩小到直径0.1-1.0 mm,减小熔宽和熔深的比例,减小热影响区,缩小加热导致的变形。但是设备贵成本高,且加工的母材受到限制,例如SiC陶瓷基复合材料就不可以用电子束加工。

·3.3小结

高能束焊也是熔化焊,但是和电弧焊相比,温度更高,能量密度更高。目前的研究中发现,激光焊和电子束焊相比,焊缝成形更好,但由于加热方式的不同,激光焊作用下的基体和增强相温度不同,更容易发生反应。有学者提出了加入活性元素抑制有害反应的方法,取得了不错的效果。研究趋势也是向着通过冶金反应控制熔池中化学反应的方向发展。

第4章 复合材料摩擦焊

主要指搅拌摩擦焊

·4.1金属基复合材料

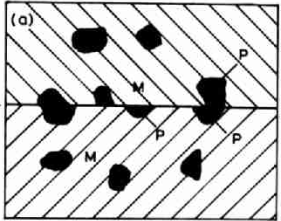

对接的SiCp/Al通过搅拌摩擦加工,成功得到了良好的接头[10]。接头可以分成四个部分:母材、热影响区、热力影响区、焊核。和普通的熔化焊不同的是,搅拌摩擦焊多了一个热力影响区。该区域既受到加热的影响,也受到摩擦头的机械力作用。通过能量色散X射线光谱分析,在母材和焊接区域都清晰地发现了相对均匀的,细小的,粗糙的SiC颗粒分布。搅拌摩擦焊可以在焊核产生细小的高密度的SiC区域。但也会导致一些粗糙的SiC颗粒产生裂纹。母材的硬度平均值为250 Hv,焊核的硬度平均值为240 Hv,热力影响区的硬度平均值和焊核相比有轻微的降低,热影响区的硬度平均值最低为215 Hv。热影响区的硬度值降低和这个区域的自退火有关。在热力影响区中,搅拌头进给和撤回的区域,也就是靠近焊核的区域,硬度值有轻微的上升。这种现象和由于热力状态引起的第二相溶解及粗化有关。搅拌时,焊核中的一些沉淀物被带入到上述区域中,随后长大,导致了硬度的上升。此外,检测电导率是一种非破坏性的方法,来判断不同区域的组成区别。这种方法在搅拌摩擦焊的焊后测试上,表现良好。母材区域的电导率基本无变化,而在焊缝上,电导率有明显的上升。

搅拌摩擦焊的工艺参数会对接头的微观组织产生重要的影响[11]。旋转速度,移动速度和针头数目会对接头的微观组织和力学性能产生影响。在合适的参数下,可以获得超精炼的、统一的SiC颗粒分布。和单针搅拌头相比,多针搅拌头的搅拌和摩擦作用更强,微观硬度更高,波动更小,摩擦系数更小,磨损质量更少。随着SiC颗粒尺寸的减小,磨损形式从磨料磨损转变为粘着磨损。多针作用下,得到的SiC分布更加精细和均匀。精细的均匀分布的SiC会显著提高显微硬度,减少摩擦系数和摩擦时的质量损失。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: