法兰锻件的挤锻成形工艺与可分模具结构毕业论文

2020-02-19 15:45:29

摘 要

随着科技的不断进步,复杂法兰类零件已经广泛应用于汽车制造业、军工业等各种工业部门,迫切需要提高零件的整体性能,提高生产效率并降低零件的制造成本。近年来,金属塑性成形工艺在零件制造上的应用和研究愈发广泛和深入。本文研究双法兰类不锈钢锻件的成形工艺与模具结构,具有重要的应用价值。

本文首先在国内外金属精密塑性成形闭式模锻技术的基础上,通过塑性成形理论和有限元模拟相结合的方法,对双法兰类不锈钢锻件的闭式模锻精锻成形工艺进行了研究。获得的成果有:

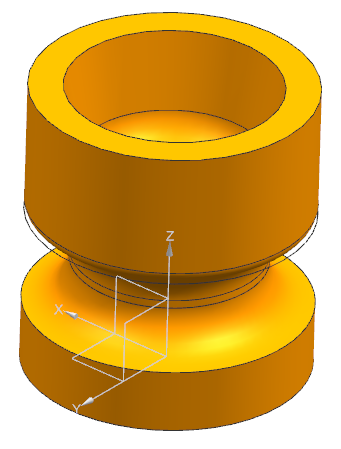

根据双法兰类不锈钢零件的形状和结构特点,在多种方案中比较确定了闭式模锻工艺方案且制定了工艺路线;通过UG软件构造出零件和模具的三维模型,并对模具设计存在的不合理的地方进行修正。

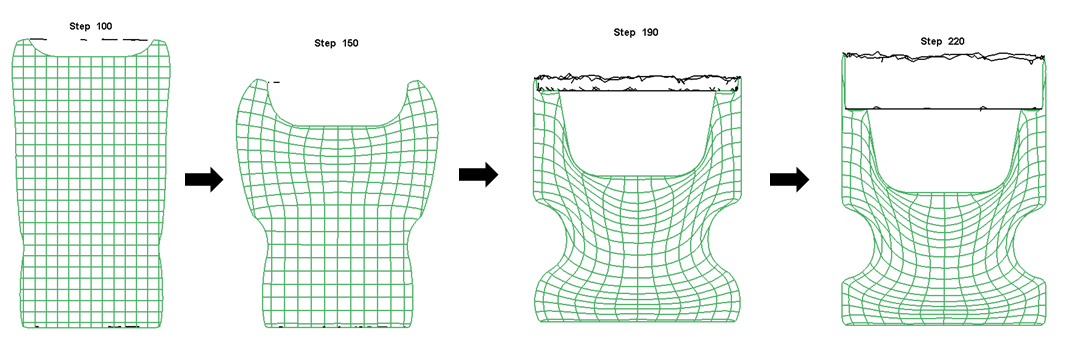

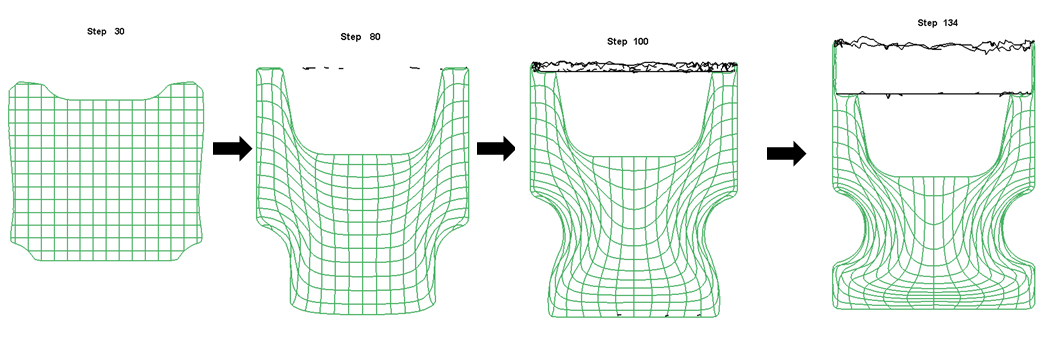

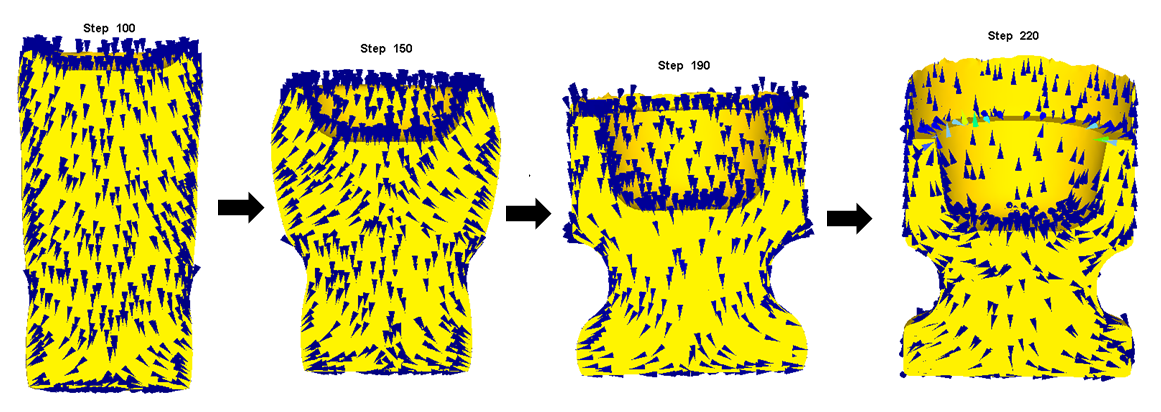

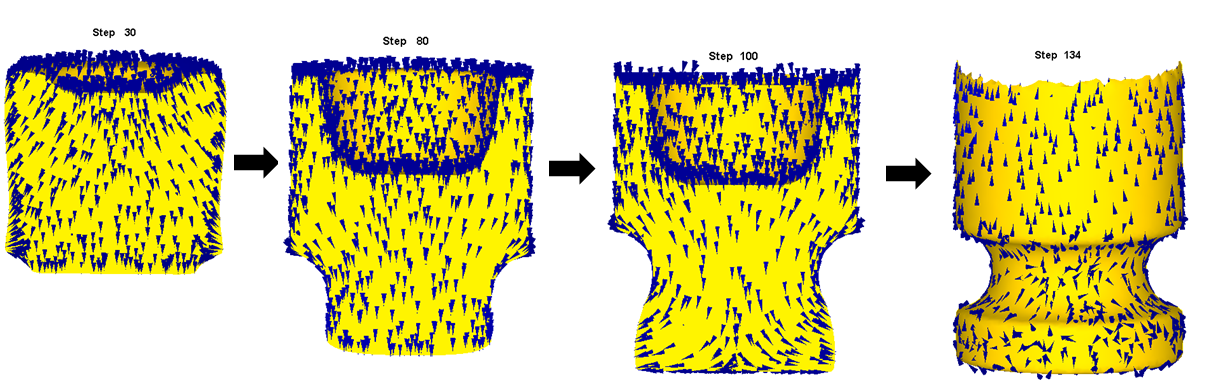

利用DEFORM-3D有限元分析软件对双法兰类不锈钢锻件的闭式模锻过程进行了一系列的模拟仿真,得到了成形过程中的应力场、应变场、温度场及速度场的变化规律。

通过对比分析不同坯料尺寸与不同坯料温度条件下的模拟结果,确定了对双法兰类锻件的闭式模锻工艺相对有利的参数,为实际生产提供指导和参考。

关键词:双法兰;闭式模锻;可分凹模;有限元

Abstract

With the continuous progress of science and technology, complex flange parts have been widely used in various industrial sectors, such as automobile manufacturing, military industry, etc. . In recent years, the application and research of metal plastic forming technology in parts manufacturing are more extensive and in-depth, which has great research value.

In this paper, the history and research status of metal precision plastic forming, closed die forging, divisible die and finite element simulation technology at home and abroad are summarized at first. By combining plastic forming theory with finite element simulation, the closed die forging process of stainless steel forgings with double flanges has been studied deeply.

According to the shape and structure characteristics of the stainless steel parts with double flanges, the closed die forging process scheme and the process route are determined by comparison among various schemes, and the 3D models of the parts and dies are constructed by UG software. A series of simulation of closed die forging process of stainless steel forgings with double flanges was carried out by using DEFORM-3D finite element analysis software. The variation laws of stress field, strain field, temperature field and velocity field during the forming process are obtained. By comparing and analyzing the simulation results of different blank sizes and different blank temperatures, the relatively favorable parameters for the closed die forging process of double flange type forgings are determined, which can provide guidance and reference for practical production.

Key words: Double flanges;Closed die forging;Separable die;Finite element

目 录

第1章 绪论 1

1.1 金属精密塑性成形概述 1

1.1.1 闭式模锻成形技术概况 2

1.1.2 闭式模锻发展历史 3

1.1.3 可分凹模概况 3

1.2 法兰类零件 4

1.3 金属塑性成形有限元数值模拟 4

1.4 研究的目的和意义 5

1.5 主要研究内容 6

1.6 本章小结 6

第2章 双法兰类不锈钢锻件成形工艺方案 7

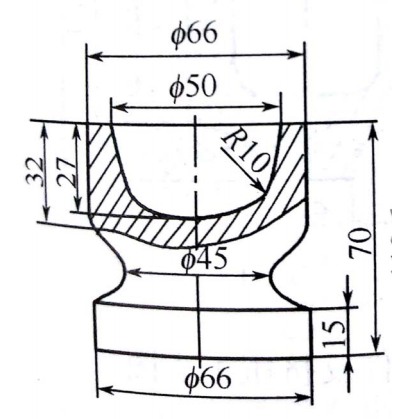

2.1 锻件的结构特点 7

2.2 双法兰锻件工艺方案的制定 7

2.2.1 双法兰成形工艺路线图 8

2.2.2 坯料尺寸的确定 9

2.3 双法兰闭式模锻成形力的计算及设备的选择 9

2.3.1 双法兰闭式模锻成形力和合模力的计算 9

2.3.2 双法兰闭式模锻成形设备的选择 10

2.4 本章小结 11

第3章 双法兰闭式模锻成形过程建模 12

3.1 Deform有限元分析软件 12

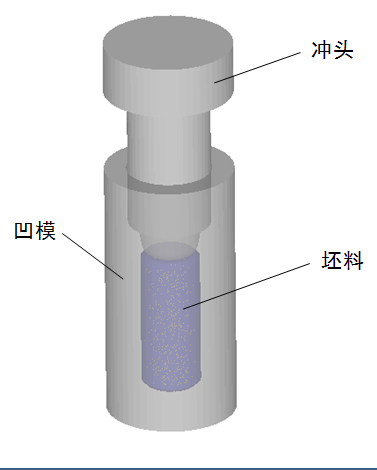

3.2用Deform软件进行模拟仿真的前处理 12

3.2.1 几何模型的建立 12

3.3.2 坯料的处理 13

3.3.3冲头及凹模的处理 14

3.4 本章小结 14

第4章 双法兰类锻件闭式模锻过程模拟与工艺优化 15

4.1数值模拟分析的方法及目的 15

4.2数值模拟结果与分析 15

4.2.1坯料尺寸的影响 15

4.2.2坯料温度的影响 20

4.3 本章小结 23

第5章 双法兰类锻件闭式模锻模具结构 24

5.1 模具结构的设计 24

5.1.1 冲头 24

5.1.2 可分凹模 24

5.2 双法兰类不锈钢锻件闭式模锻三维CAD模型 25

5.3 本章小结 27

第6章 结论与展望 28

6.1 全文总结 28

6.2 展望 28

参考文献 29

致 谢 32

第1章 绪论

1.1 金属精密塑性成形概述

20世纪以来,汽车工业以及航天事业发展迅速,塑性成形技术也不断向精密化发展,出现了一系列的精密塑性成形新技术[[1]]。精锻成形技术,又称近净成形技术或净成形技术,是指在金属塑性成形技术的基础上,一次或多次成形毛坯,获得产品的全过程[[2]],它可实现零件成形后只需少量加工甚至不需再加工,就能得到满足需要的产品。它改变了传统毛坯成形技术的方式,有效地减少了后续切削用量,降低了能耗、加工工序、生产成本等,提高了材料利用率、产品质量和市场竞争力,从而得到众多行业的广泛应用[[3]]。

如今的精密成形方案可根据金属成形时的温度来分类:高温下的精密成形称为热精锻,中温下的精密成形称为温精锻,室温下的精密成形称为冷精锻。热锻温度之所以高于金属再结晶温度,主要目的是降低金属的变形抗力并提高金属的塑性[[4]-[5]]。它不仅继承了普通热模锻工艺的特点,如不易开裂、变形抗力小、材料高温塑性好、多工位连续生产等,更增加了锻件飞边小甚至无飞边、加工余量和公差小、材料利用率高、生产效率高等优点。因此,生产接近最终形状的产品是塑性加工发展的必然趋势和最终目标 [[6]-[7]]。

精密锻造技术主要有两个方面:①精化毛坯,即用精锻工序代替粗切削加工工序,将精密模锻件精加工得到成品零件;②精密锻件,精密成形工艺用于零件的主要部分,消除或减少了切削过程。

20世纪50年代,德国开始研究齿轮的热精锻技术,我国热精锻技术的开发应用则起步于70年代初期,成熟于80年代中后期。在这五六十年的发展进程中,相继发展出了热精锻、温精锻、冷精锻[[8]]、冷温复合成形、闭塞锻造等精锻技术,因其优质、高效、节能等优点得到广泛应用,特别是用于生产汽车工业中的高压管接头、万向节叉、十字轴、倒档齿轮、结合齿轮等零件,以及军事工业中的高强度金属零件[[9]]。

目前,我国的模锻件与锻件总产量的比例仍然较低,日本、德国和美国等发达国家的比例已经超过80%,我国则不到70%。在精密模锻件与模锻件产量之比上,日本、德国的占比达到了36%~37%,而我国仅为6%~8%。此外,我国的精锻模具寿命也较低,模锻费用平均占成本的6%,为国外的2倍,大型、先进的精锻设备仍依赖进口。[[10]-[11]]

在过去的半个世纪中,计算机技术发展迅速,CAD/CAM/CAE技术、UG软件、Deform软件等广泛应用于机械制造行业[[12]-[13]]。通过有限元模拟和金属成形过程分析,设计人员能够方便快捷地了解其在变形过程中的应力场、应变场、流动情况、温度场、充型情况、磨损情况等,指导设计人员优化工艺和模具,有效缩短设计周期,提高产品竞争力[[14]]。

可以预测,随着精密塑性成形技术的不断发展,未来的产品将会向着复杂化、精密化和质量优化发展;工艺设计和模具设计会更加依赖模拟仿真,也会更加准确,实现CAD/CAM一体化发展[[15]]。

1.1.1 闭式模锻成形技术概况

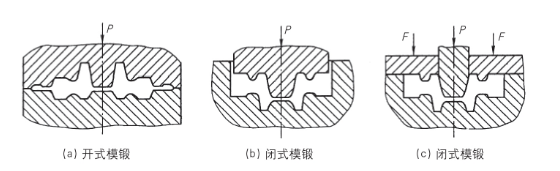

闭式模锻是从20世纪50年代前后发展起来的一种模锻工艺,又称无飞边模锻。其工艺过程是在封闭的型腔中进行的,坯料可以通过采用上、下两个模具或镶块组合模具进行模锻成形(图1.1),可以使其在一次加热和锻压设备一次行程中获得形状复杂的无毛边锻件[[16]-[17]]。

传统的开式模锻虽然生产率高,成本较低,但它存在大余量及公差、金属消耗高、材料利用率低、存在飞边等缺点。闭式模锻不形成横向飞边,仅形成小的纵向飞边甚至无飞边,其优点是:①材料利用率高;②劳动生产率高;③锻件质量高;④节约加热能耗。[[18]-[19]]从经济学的角度来看,这种方法由于损失的材料数量少,非常适合生产[[20]]。

图1.1 开式模锻与闭式模锻示意图

与开式模锻相比,闭式模锻的优势不仅仅在于无飞边而节省的材料,还有重要的一点是:这两种方法在体积应力状态方面有所不同。

开式模锻时模壁对形成毛边区内的金属没有侧向反压力,所以第二、第三主压应力比闭式模锻时要小,于是金属塑性降低,变形不均匀性却增加了,从而使锻件的显微组织和机械性能变差。

而闭式模锻从一开始侧向主压应力值就逐渐增大,由材料成型基本原理可知:在主应力状态下,压应力个数越多,数值越大,金属的塑性越好。于是闭式模锻时金属的塑性大大提高,塑性低的金属也可进行闭式模锻。由于变形均匀,锻件的显微组织和机械性能也比开式模锻好。

闭式模锻是最先进的近锻造成形技术之一,它节能、高效、优质、寿命长、成本低,因而得到了世界各国,特别是美德日等工业大国的重视、研究与开发,在汽车工业和军事工业等领域中得到了广泛的应用[[21]-[22]]。

本文以法兰锻件的挤锻成形工艺与可分模具结构为目标,采用在可分凹模中进行闭式模锻的方法,通过UG建模软件和Deform-3D软件的有限元数值模拟[[23]-[24]],对闭式模锻成形工艺的应力应变、流动状况、所受载荷情况等进行一定分析,对由此产生的一些问题进行了研究和讨论[[25]-[26]]。

1.1.2 闭式模锻发展历史

由于闭式模锻的优越性,世界各国(特别是各工业大国)都不遗余力地对闭式模锻进行研究与开发。20世纪50年代起,前苏联就开始研究多向模锻和分模模锻工艺,用于制造汽车、拖拉机的钢锻件。1970年,前苏联锻压机械实验科学研究所成功研制10000kN分模模锻压力机。美国福特汽车公司1969年申请了一项关于万向节十字头分模模锻工艺的专利,该专利的主要内容为采用可分闭式模锻在压力机的一次行程中获得精确的十字头锻件。英国Wilkins amp; Mitchell公司生产了一种模锻黄铜零件的HB系列热模锻压机,生产三通、四通管件,包括水平分模装置主要用于多向模锻,可以生产更复杂的锻件。垂直分模装置则主要用于分模模锻[[27]]。日本则依靠研究和发展先进的塑性成形技术成为了世界汽车强国,这几十年来,日本围绕提高材料利用率、降低锻造能耗和简化加工工艺的精密锻造的研究开展正在如火如荼地进行,通过实验和采用计算机技术,如FEM模拟法和计算机专用系统,新型的闭式模锻技术已经成为精密锻造的主要方法[[28]-[29]]。

1.1.3 可分凹模概况

闭式模锻虽然拥有上述优点,但对于复杂的锻件,如果不能将其从闭式模锻的模膛中取出,则不能使用整体式凹模,而需采用可分凹模。可分凹模由合模机构与可更换的凸、凹模镶块组成,合模机构将压力机滑块的垂直运动转换为可分凹模的闭合压紧与张开,因此,合模机构的设计制造十分重要[[30]]。

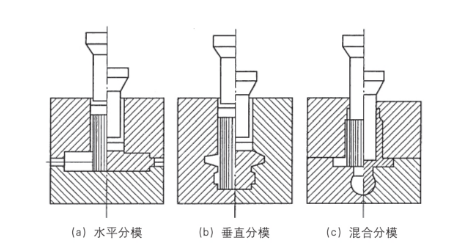

可分凹模因其灵活性得到了广泛研究和应用,适用于碳钢、合金钢等金属的冷、温挤压和热模锻[[31]-[32]]。根据其形状和结构特征,可分凹模可大致分为三种类型:①水平分模;②垂直分模;③混合分模。(图1.2)

图1.2 可分凹模的基本形式

1.2 法兰类零件

法兰,通常用于连接管道、管件、器材,因其可靠的强度、良好的密封和方便的安装、拆卸、维修等优点,广泛应用于石油化工、消防、给排水、汽车工业等领域[[33]],材料通常为合金钢和中高强钢,如45钢,其经过热处理后效果较好。

法兰的传统锻造工艺是开式模锻,或采用自由锻工艺,进行下料、加热、镦粗、冲孔等一系列基本工序进行成形。为了提高法兰的质量、材料利用率和生产效率,闭式模锻技术得到了广泛的应用[[34]-[35]]。

图1.3 法兰

1.3 金属塑性成形有限元数值模拟

有限元方法(Finite Element Method)是目前使用最广泛的数值分析方法,在求解过程中,首先,分解整个问题区域,然后将每个子区域都分解为非常简单、易于理解的子区域,我们通常把这些非常小的子区域称为有限元。通过对每个单元假设一个合适的近似解,然后推导求解这个区域总的满足条件,就能获得最终解。

在金属塑性成形中,金属变形过程通常被认为是弹(粘)塑性变形的过程,因此,可以利用一组微分方程和相应的边界条件和初始条件来简化复杂过程。这些条件则可以根据能量方程、变分原理、金属的硬化效应等固体力学、材料科学和数值计算的理论建立起来。它能比较好地反映成形体的变形特点,贴近现实中的试验的结果。通过建立分析模型,模拟了金属在成形过程中的流动规律,并通过模拟仿真金属的应力场、应变场和速度场,实现了对成形工艺和模具的优化,从而缩短研发周期,降低生产成本,提高产品质量和竞争力。因此,有限元法模拟金属成形过程成为了塑性成形研究中无法替代的核心部分[[36]]。

金属成形三维有限元模拟系统包括以下三个模块[[37]]:

①前处理。包括模型的选择、温度和摩擦因子的设置、工件的网格的划分等。

②有限元分析和求解。包括定义分析类型、约束、载荷数据和载荷步骤选项,计算应力、应变、挠曲等。

③后处理。主要将模拟的结果用图形和表格显示出来。

1.4 研究的目的和意义

从十八世纪的工业革命开始,科学技术的迅速发展使机械化渗入了人类生活的各个方面,机械已经成为人们日常生活中的重要组成部分。机械的发展与完善不仅关系到人们的生活质量,更影响着国家的强大。

法兰类零件是覆盖面非常广的一种机械零件,常用于连接管道或设备,按化工、石化、机械等行业标准可分类数十种。由于其良好的综合性能,法兰已广泛应用于化工、建筑、轻重工业、航天、电力、造船、汽车等基础工程。

复杂的法兰类零件已经广泛应用于汽车制造等各个行业,随着汽车生产规模的扩大和消费者对产品性能的需求不断增加,为了提高市场竞争力,有必要提高零件的综合性能,提高生产效率,降低零部件制造成本。

热态闭式模锻是指在凸、凹两个模具或镶块组合模具内对毛坯进行模锻成形,它有利于提高不锈钢的塑性成形性能和锻件的力学性能,可以达到近净成形,锻件精度较高。该成形工艺不仅可以降低能耗,提高材料利用率,还能形成强大的静水压力,有利于材料成形,还可以提高材料的致密性和生产效率。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: