万向节三销轴的闭塞挤压工艺与模具结构毕业论文

2020-02-19 15:45:33

摘 要

随着汽车工艺的发展以及能源危机的加剧,材料利用率高,精度高的塑性成形工艺受到了各国的喜爱。其中精密成形生产的零件可以达到“至少锻件的部分表面和形状达到可直接用于装配或仅需磨削加工即可装配的程度”,因此得到了快速的发展。

本文首先介绍了精密成形工艺闭塞锻造的发展情况,然后分析了万向节三销轴的国内外研究情况,进而提出了课题研究方向。通过分析三销轴零件结构,确定了双向等速的闭塞冷挤压工艺方案,并运用UG软件构建了万向节三销轴的凹模和凸模的三维模型,Deform软件建立了闭塞挤压有限元模型,确定各项参数进行模拟。

通过有限元模拟,对三销轴挤压模拟中挤压过程、金属流动、等效应力和缺陷进行分析。并通过改变各模拟参数,分析多组数据,获得了摩擦系数、高径比和挤压速度对模拟结果的影响情况。计算了成形力和合模力,分析挤压模具相关结构并设计出了大致的挤压模具装配图。

本课题的研究对三销轴的成形工艺和模具设计提供了技术上的指导。

关键词:三销轴:闭塞径向挤压;FEM;摩擦系数;模具结构

Abstract

With the development of automobile technology and the intensification of the energy crisis, the forming process with high material utilization rate and high precision has been favored by various countries. Among them, the parts produced by precision forming "at least the extent of the surface and shape of the forgings can be assembled directly or can be assembled by grinding only" has been rapidly developed.

This paper first introduces the development of occlusion forging in precision forming process, and then analyzes the domestic and international research situation of the three-pin joint of the universal joint, and then proposes the research direction of the subject. By analyzing the structure of the three pin parts, the two-way constant velocity occlusion cold extrusion process scheme was determined, and the three-dimensional model of the concave and convex dies was constructed by using UG software. Deform software established the finite element model and determined the parameters to simulate.

Through the finite element analysis results, the extrusion process, metal flow, equivalent stress and defects in the three pin extrusion simulation were analyzed. Through various data, the effects of friction coefficient, height-diameter ratio and extrusion speed on the simulation results are analyzed in turn. The forming force and the clamping force were calculated, the relevant structure of the extrusion die was analyzed, and a rough extrusion mold assembly drawing was proposed.

The research of this subject provides a certain degree of guidance for the forming process and mold design of the three pin.

Key words: three pin shaft: occlusion radial extrusion; FEM; friction coefficient; die structure

目 录

摘要 I

Abstract II

第1章 绪论 1

1.1 精密成形技术概述 1

1.2 闭塞锻造技术发展现状 2

1.3 锻造成形CAD/CAE软件 2

1.3.1 三维建模软件——UG 2

1.3.2 成形模拟分析软件——Deform 3

1.4 万向节三销轴的研究现状 3

1.5 课题研究的意义和内容 3

1.5.1 课题研究的意义和目的 3

1.5.2 课题研究的主要内容 4

1.6 本章小结 4

第2章 万向节三销轴闭塞挤压凹凸模设计 5

2.1 万向节三销轴零件结构分析及成形方案的确定 5

2.1.1 万向节三销轴零件结构分析 5

2.1.2 万向节三销轴零件成形方案的确定 5

2.2 坯料的设计 6

2.3 万向节三销轴零件凹模设计 7

2.4 万向节三销轴零件凸模设计 8

2.5 本章小结 8

第3章 基于Deform软件万向节三销轴闭塞挤压模型的建立 9

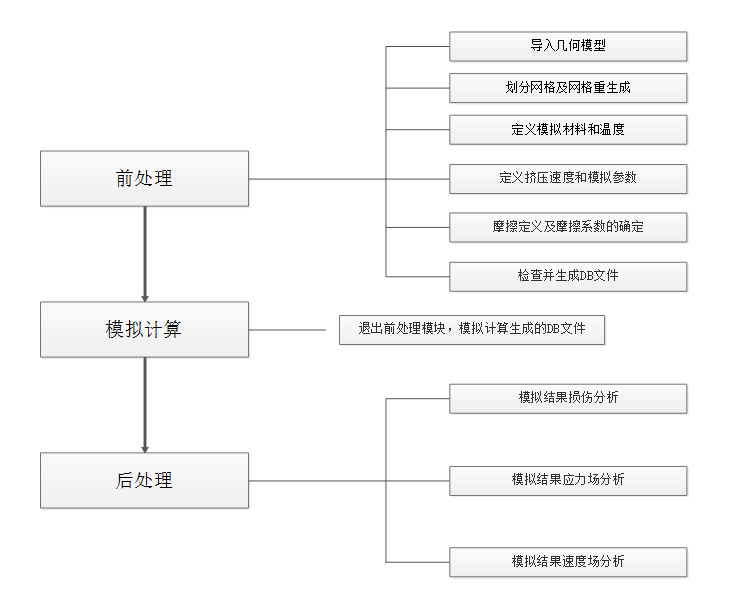

3.1 Deform模拟流程 9

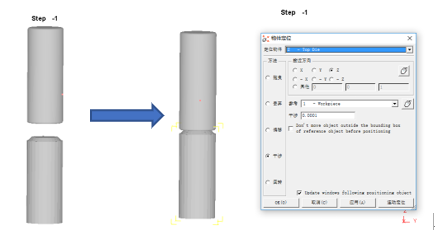

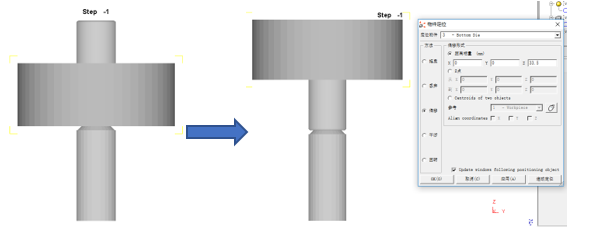

3.2 万向节三销轴Deform前处理 9

3.2.1 建立几何模型 9

3.2.2 模型网格划分 11

3.2.3 模拟材料的选取和温度的设定 13

3.2.4 挤压模拟控制参数和挤压速度的设置 14

3.2.5 摩擦因子设置和DB文件生成 16

3.3 本章小结 16

第4章 Deform成形模拟结果分析 17

4.1 成形模拟结果及缺陷 17

4.1.1 挤压过程分析 17

4.1.2 挤压金属流动分析 18

4.1.3 挤压等效应力分析 19

4.1.4 挤压缺陷分析 20

4.2 成形工艺参数对模拟结果的分析 21

4.2.1 摩擦系数对模拟结果的影响 21

4.2.2 高径比对模拟结果的影响 23

4.2.3 挤压速度对模拟结果的影响 24

4.3 本章小结 26

第5章 万向节三销轴闭塞挤压力能参数和模具结构 27

5.1 成形力和合模力的计算 27

5.2 成形方案的确定 28

5.3 模具结构的确定 28

5.3.1 合模装置 28

5.3.2 凹模的布置和导向系统 29

5.3.3 总体结构 30

5.4 本章小结 32

第6章 总结与展望 33

6.1 全文总结 33

6.2 展望 33

参考文献 35

致谢 37

第1章 绪论

1.1 精密成形技术概述

随着生活水平的提高,环境质量受到越来越多人的关注,而且由于汽车工业科技发展迅猛,逐渐向轻量、高速、平稳发展,对关键零部件的加工制造要求越来越高,比如更高的尺寸和重量精度及更良好的力学性能,这使得市场竞争越来越严峻,也促使锻件生产向高效、高质、精化、节能节材方向发展[1]。因此近净成形和净成形是未来塑性加工技术变革的必然趋势和主阵地。

在第六届塑性技术国际会议上提出精密塑性成形技术的定义,即“至少锻件的部分表面和形状达到可直接用于装配或仅需磨削加工即可装配的程度[2]”。百度百科将精密成形定义为“指采用锻压、流动成形、回转成形、闭塞锻造、挤压等各类金属塑性成形技术,将坯料在模具中一次或多次成形为最终产品的过程。”前者从最终成形结果出发,后者从成形过程出发,角度虽然不同,但都完美的阐述了什么是精密成形。精密成形技术建立在传统的成形工艺上,同时得到各种高新技术的支持,可以在更低成本的基础上得到更高精度的零件,为此受到世界各国的喜爱,并且在该领域取得重大进步。

精密塑性成形技术可以直接得到近净成形和净成形的零件,具有以下优点[3]:(1)尺寸精度高,几乎不需要加工,减少了材料消耗,使材料利用率得到很大提升;(2)与传统加工相比,生产效率高、能耗低、制造成本低、减少了对环境的污染;(3)精密成形产品纤维不被切断,组织致密,晶粒细化效果良好,具有较高的机械和力学性能。

精密锻造是精密成形的一种,根据金属成形时的温度可以将其分为热精锻、温精锻、冷精锻、复合精锻[4][5][6]。在金属材料再结晶温度之上进行的锻造为热精锻,热精锻时温度较高,材料的变形抗力低,容易生产外形较为复杂的工件,但是成形温度高,材料在加工过程中氧化反应强烈,表面性能差,工件尺寸不易测量;以室温为锻造温度的工艺为冷精锻,和热精锻相反,冷精锻可以生产表面质量良好,精度较高的零件,但是因为锻造温度较低,材料在变形时受到很高的变形抗力,塑性变形能力较差,难以形成复杂的工件;温精锻是锻造温度在室温和金属材料的再结晶温度之间,作为热精锻和冷精锻的折中方案,温精锻结合了两者的优点,但是温度选取困难,模具结构和材料要求高,该技术适用于大批量生产;复合精锻是最近才研究出来的技术,它综合了热精锻、冷精锻、温精锻技术以及其他成形技术,该精锻技术可以生产具有较高尺寸精度而且形状复杂的零件,能源和原材料的使用也有所减少[4]。

1.2 闭塞锻造技术发展现状

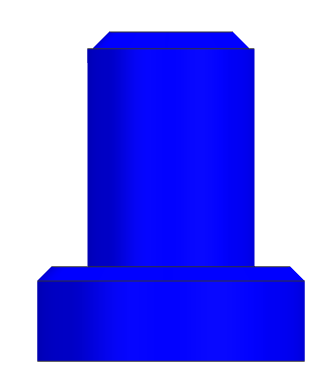

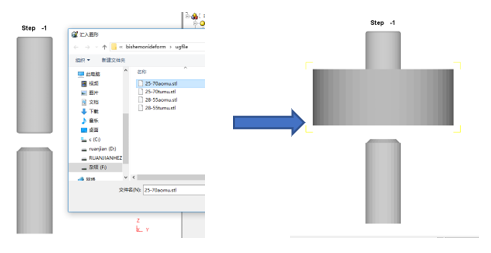

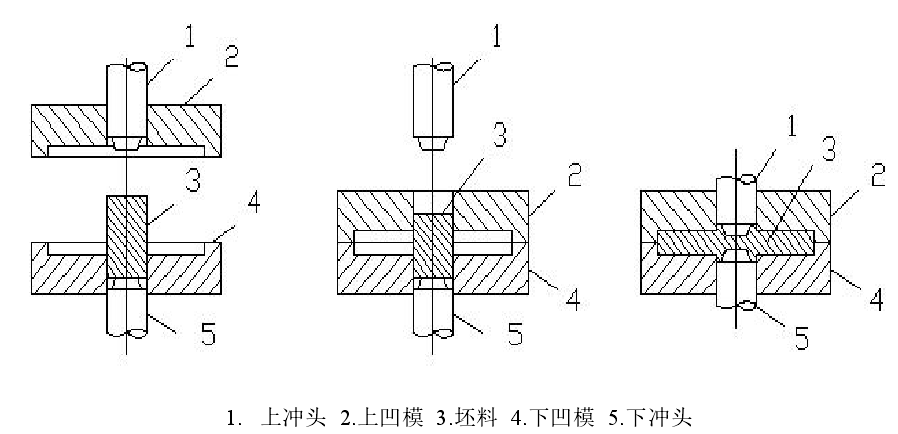

闭塞锻造是精密成锻造工艺的一种,是随着精密成形不断发展出来的[7]。结构主要由双凸模,双凹模组成,特点是凹模可分。上下两个凹模通过合模装置成为一个封闭型腔,金属坯料在封闭型腔内由于受到凸模的挤压力后开始逐渐发生变形,并缓慢充满型腔,得到无飞边的零件,闭塞原理如图1.1所示[8]。

图1.1 闭塞锻造原理

闭塞锻造工艺兴起于二十世纪八十年代,具有材料利用率高、成形力小、锻件质量高、金属力学性能好、成本低的特点,适用于成形管接头、十字轴、连轴盖、三销轴、离合器齿轮等产品性对产品性能和精度有着很高要求而且加工难度较高能的汽车关键零部件。目前国内外许多学者对其进行了研究,华中科技大学的冀东生的研究方向为节套体的多向精锻[9],杨鄂川,康凤等人研究方向为行星锥齿轮冷闭塞精锻过程[10]。闭塞锻造原理的研究已经成效卓著,在实际生产中挤压设备的发展也是与日俱进,其中日本阪村株式会社研究出了机械合模式闭塞锻造用的自动镦挤压机及系统[11],国内虽然发展较晚,但目前也有部分企业成功研发出专用的简易闭塞挤压锻造模架,并实现了在压力机上的闭塞锻造。

1.3 锻造成形CAD/CAE软件

1.3.1 三维建模软件——UG

UG作为交互式的计算机辅助设计与计算机辅助制造系统,是一款可以提供专业化产品解决方案的软件[12],受大量工程制作者的欢迎。UG作为代替传统手工绘图的工具,能够在用户的产品设计中提供更多的便利操作,不仅为用户在产品设计和加工中提供造型和验证,也为实践提供有利的数据支撑。

UG软件具有很多重要功能,比如建模、装配、制图、概念设计、仿真和检测等等。应用UG软件进行汽车零件的模具结构设计,可以提高制图效率和制图准确度。本次万向节三销轴的模拟分析过程中主要使用建模、装配和制图模块。利用建模模块,能够迅速地建立挤压凹模和凸模的产品形状而且可以快速方便地修改形状尺寸;利用装配模块可以通过装配约束命令将通过建模功能绘制的各种零件装配成完整的挤压模具;利用制图功能不仅可以快速的绘制挤压模具的装配图和剖视图,而且由于不需要使用纸张,节约资源。

1.3.2 成形模拟分析软件——Deform

Deform软件作为一套基于有限元的工艺仿真系统,能够广泛应用于分析金属成形中的各种成形工艺和热处理工艺。作为一款著名的体积成形加工和热处理工艺模拟分析软件,可模拟包括自由锻、模锻、挤压、拉拔、轧制、摆辗在内的多种塑性成形工艺,而且通过使用Deform能够提高模具设计效率,有效减少昂贵的现场实验成本,并且相关产品缩短设计、生产周期。

Deform具有网格自动生成及其再划分、分析对象的多元化、多工步成形、成形缺陷的预测、模拟结果分析、成型设备的多样化、材料库的建立、数据接口、模拟范围广和适用范围广[13]的技术特性,藉由这些特点可以帮助更好的模拟万向节三销轴的成形,尤其是网格自动重划分功能可以解决由于三销轴大塑性变形过程中由于网格畸变而无法收敛计算的问题。

1.4 万向节三销轴的研究现状

等速万向节的主要作用是连接两个有夹角或相互位置有变化的轴,并让两轴以相同角速度传递动力,这样可以克服普通十字轴式万向节存在的不等速性问题,在转向驱动桥中使用较多。三销轴作为三销式等速万向节的重要零部件,在汽车传动中具有举足轻重的作用,然而在浩如烟海的文献中关于三销轴的却极少,目前人们了解最多的是三球销式等速万向节,对其进行的运动分析[14],受力及仿真分析[15],圆周间隙分析[16],几何精度与误差分析[17]等研究也有很多,三销轴虽也有研究但多是针对准等速万向节的,这意味着在等速万向节三销轴的研究上有着很多的空白,有着很多问题等着去解决。

1.5 课题研究的意义和内容

1.5.1 课题研究的意义和目的

如上所述,本课题“万向节三销轴的闭塞挤压工艺与模具结构设计”一方面是为了补充该领域的空白,使人们对万向节三销轴有着更深入的了解,另一方面是鉴于万向节三销轴在汽车传动上的巨大作用。本课题的研究可为实际生产提供理论指导。

1.5.2 课题研究的主要内容

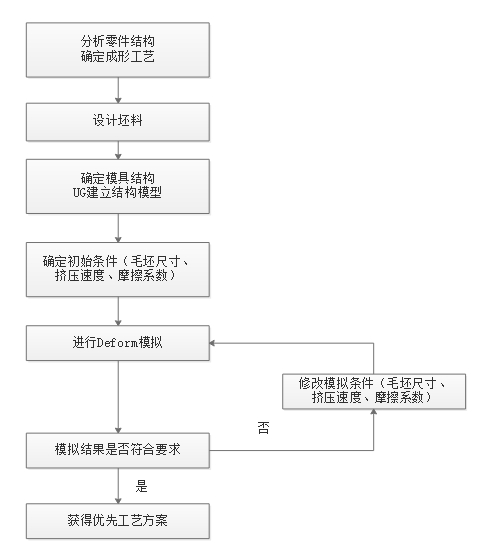

本课题通过对万向节三销轴零件进行结构分析,确定其成形方案,并根据结构运用UG软件进行凸模和凹模的结构设计,然后运用成形模拟仿真软件Deform建立挤压模型进行仿真,通过改变高径比,挤压速度,摩擦系数等模拟参数产生不同的模拟结果,经过分析确定各模拟参数对万向节三销轴闭塞挤压的影响,确定最佳的挤压方案。最后运用UG软件三维建模和装配功能绘制模具重要零部件,并根据零件间的约束进行装配,生成装配图及零件图,主要过程如下图1.2所示。

图1.2 研究方案进行流程

1.6 本章小结

(1)论述精密成形技术以及闭塞锻造的相关背景;

(2)简要模拟过程中使用的UG软件和Deform软件;

(3)分析万向节三销轴的研究现状,并介绍研究的意义和主要内容。

第2章 万向节三销轴闭塞挤压凹凸模设计

2.1 万向节三销轴零件结构分析及成形方案的确定

2.1.1 万向节三销轴零件结构分析

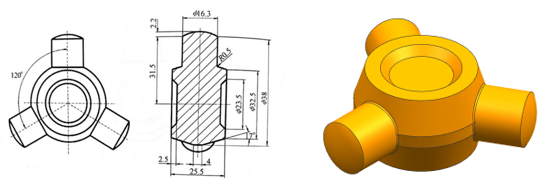

万向节三销轴的的设计图和计算机三维模型如图2.1所示。万向节三销轴形状具有对称性,上下为两个带有凹槽的圆台,周围伸出三个互成120°的轴颈。运用UG体侧量工具测得体积为32820.4863mm3,高度为25.5mm,最大外廓直径为67.4mm,轴颈直径16.3mm,凸缘高度2.2mm,圆角半径0.5mm,其余具体尺寸如图2.1所示。

万向节三销轴的的设计图和计算机三维模型如图2.1所示。万向节三销轴形状具有对称性,上下为两个带有凹槽的圆台,周围伸出三个互成120°的轴颈。运用UG体侧量工具测得体积为32820.4863mm3,高度为25.5mm,最大外廓直径为67.4mm,轴颈直径16.3mm,凸缘高度2.2mm,圆角半径0.5mm,其余具体尺寸如图2.1所示。

(a)设计图 (b)计算机三维模型

图2.1 万向节三销轴设计图和三维模型

2.1.2 万向节三销轴零件成形方案的确定

十字轴与三销轴具有相似的结构,因此三销轴的成形方法与十字轴类似。经查阅相关文献,模锻和胎模锻是生产十字轴最主要的方法[18][19][20][21],但是具有生产工序复杂,工艺成本高,材料利用率低的缺陷,不符合高效、高质、精化、节能节材的发展目标,因此在三销轴的成形方案中也并不是最佳的。闭塞径向挤压技术作为一种高效的少无切削加工技术,可大批量、低成本地将力学性能良好的金属原材料制造成复杂,精密且往往可直接用于装配的零件,生产效率和材料利用率高,因此万向节三销轴的成形工艺方法采用闭塞径向挤压是非常合理的。

根据材料流动方向和凸模运动方向地关系可将挤压分为正挤压、反挤压、径向挤压三种。正挤压材料流动方向与凸模运动方向一致,反挤压材料流动方向与凸模运动方向相反,径向挤压材料流动方向与凸模运动方向垂直。结合万向节三销轴的零件结构,应该采用径向挤压。

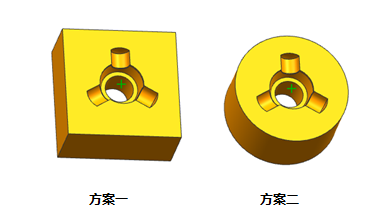

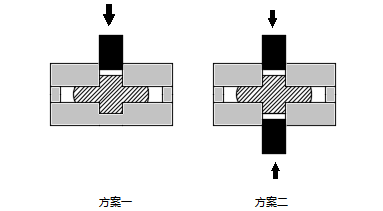

径向挤压的方案有两种[20],大致示意图如图2.2所示:

方案一:上下凹模不动,凸模从上竖直向下单向挤压:

方案二:上下两个凸模双向等速挤压成形。

方案二:上下两个凸模双向等速挤压成形。

图2.2 挤压方案

方案一虽然依旧能够成形零件,但是根据金属流动情况,距离挤压凸模越远的模腔部分金属流动越快,反之距离凸模越近的模腔部分金属流动越慢,金属在模腔内的流动是不对称的,但是三销轴零件是一个上下对称的零件,这样成形的产品质量是不合格的,而且由于单向挤压金属在模腔内流动的行程较大,金属的变形程度增大,与模具接触造成的摩擦也随之加大,对模具的寿命有严重的影响;方案二较方案一多增加了一个凸模,两侧对称给予压力,使之等速运动,零件在对称面两侧的金属流动是对称的,零件质量较好,金属流动行程也较短,模具磨损较少,延长了使用寿命。因此,方案二是更为合理的成形方案。

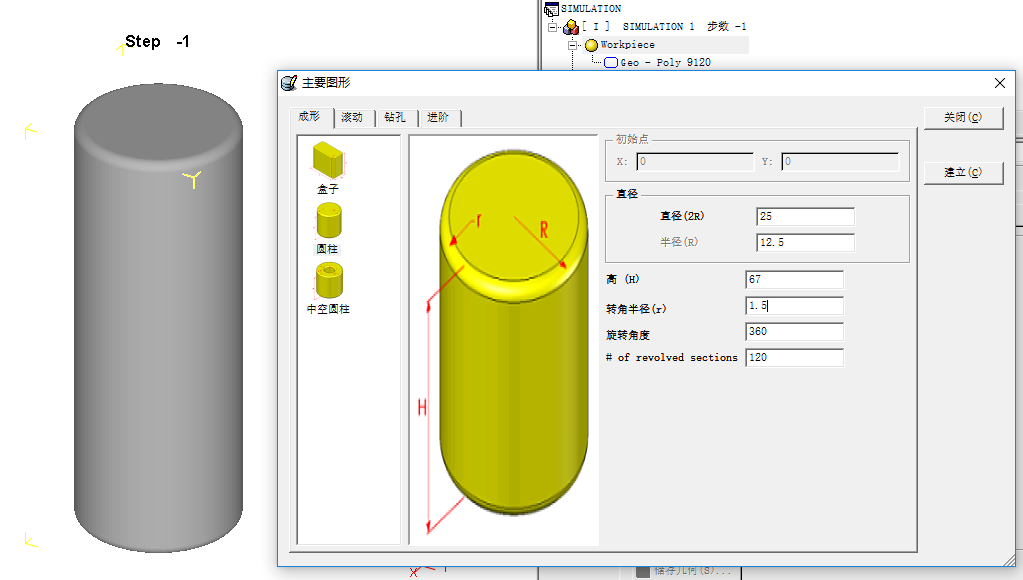

2.2 坯料的设计

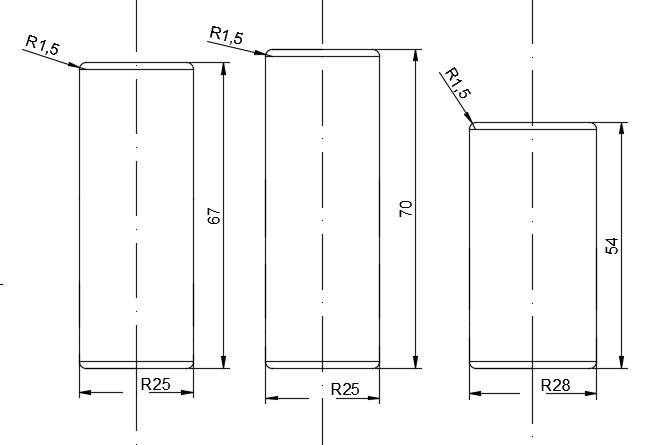

坯料的尺寸设计主要是基于毛坯体积等于挤压件体积的不变定律进行计算。万向节三销轴的体积V运用UG的体测量工具测得为32820.4863mm3,由于零件的带凹槽部分最小直径D1为25mm,最大直径D2为32.5mm,确定两个坯料直径D3为25mm,D4为28mm,根据体积计算公式可计算出高度h3约为67mm,h4约为53mm。考虑到挤压过程中材料可能需要余量,因此最终确定三组规格的坯料,依次为25mm67mm,25mm70mm,28mm54mm,坯料圆角为1.5mm。坯料如图2.3所示。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: