三元镍基镀层的电化学性能研究毕业论文

2020-02-19 15:45:45

摘 要

传统化学镀Ni-P可以有效地阻挡Sn基铅料Cu基板之间的扩散,且具有成本较低和优良的导电性及耐腐蚀性能。然而Ni-P镀层在高温下易生成柱状Ni3P晶化层,降低封装的可靠性,亟需新体系的扩散阻挡层。化学镀三元合金由于其良好的导电性,优良的可焊性和极慢的金属间化合物生长速率,表现出在高温功率电子器件内应用的潜力。本文成功在铜基板上制备了Ni-Fe-P,Ni-Mo-P,Ni-W-P化学镀层,通过场发射扫描电镜、能谱仪分别对镀层的形貌和成分进行了表征。采用霍尔效应测试仪和电化学工作站对镀层的电导率,迁移率和抗腐蚀性能进行测试。实验结果表明钨酸根离子在铜基板上的沉积速率低于钼酸根离子及铁离子,且Ni-W-P三元合金镀层不均匀,但是Ni-W-P三元合金呈现最高的耐腐蚀性能。Ni-Mo-P的电子迁移率高,电子迁移率决定着电子材料的电导率,电导率与迁移率的联系为:σ = neμ。Ni-W-P的电导率最大,而Ni-Mo-P合金镀层的载流子密度最小。

关键词:微电子封装;化学镀三元合金;迁移率;电导率;电化学腐蚀性

Abstract

Traditional chemical plating of Ni-P can effectively block the diffusion between Sn-based lead Cu substrates, and has low cost and excellent conductivity and corrosion resistance. However, Ni-P coating is easy to form columnar Ni3P crystallization layer at high temperature, which reduces the reliability of packaging, and there is an urgent need for a new system of diffusion barrier layer. Because of its good electrical conductivity, excellent weldability and very slow growth rate of intermetallic compounds, chemical plating has the potential to be used in high temperature power electronic devices. In this paper, Ni-Fe-P,Ni-Mo-P,Ni-W-P electroless coating was successfully prepared on copper substrate, and the morphology and composition of the coating were characterized by field emission scanning electron microscope (SEM) and energy dispersive spectroscopy (EDS). Hall effect tester and electrochemical workstation were used to test the electrical conductivity, mobility and corrosion resistance of the coating. The experimental results show that the deposition rate of tungstate ion on copper substrate is lower than that of molybdate ion and iron ion, and the Ni-W-P ternary alloy coating is not uniform, but the Ni-W-P ternary alloy has the highest corrosion resistance. The electron mobility of Ni-Mo-P is high, and the electron mobility determines the electrical conductivity of electronic materials. The relationship between electrical conductivity and mobility is: σ = ne μ.The conductivity of Ni-W-P is the highest, while the carrier density of Ni-Mo-P alloy coating is the lowest.

Key Words:Microelectronic packaging; Chemical plating of ternary alloy; Mobility; Conductivity; Electrochemical corrosion

目录

第1章 绪论 1

1.1 电子器件封装 1

1.2 UBM的发展现状 2

1.3 化学镀 3

1.4 腐蚀电化学 5

1.5 本文研究工作及意义 5

第2章实验设计 6

2.1 基体的前处理 6

2.2 实验方法及设备 6

2.2.1实验药品 6

2.2.2 实验主要仪器与设备 7

2.3 镀液成分选择与作用 8

2.3.1主盐 8

2.3.2络合剂 8

2.3.3还原剂 8

2.3.4稳定剂 8

2.3.5缓冲剂 9

2.4工艺参数选择 9

2.4.1温度 9

2.4.2 pH值 9

2.4.3 镀液装载量 9

2.5镀液成分及配置 9

2.5.1 镀液成分 9

2.5.2 镀液配置 10

2.6腐蚀电化学测量 11

第3章 实验结果与分析 12

3.1镀层厚度 12

3.2表观特征 13

3.3极化曲线 14

3.4电阻抗谱 15

3.5电子迁移率和电阻值 16

第4章 小结 17

4.1三元镀层的制备与性能结论 17

4.2未来展望 17

参考文献 18

致 谢 20

附录一 21

附录二 22

第1章绪论

- 电子器件封装

21世纪是网络信息时代,随着科学技术的飞速发展,人们的生活模式已经逐渐改变,越来越多的电子产品已经开始占据主要的消费市场。电子产品早已渗透到人类生产和生活的各个方面。在汽车行业,农业,航空航天,医疗等行业应用的电子产品就可以看出,电子产品的应用范围是非常巨大的。在广泛使用的电子产品的现状,电子产品面临着更大的机遇和挑战。人们希望电子产品将继续在尺寸上缩小,同时具有强大的功能,降低了成本[1-2]。人们对电子产品的需求推动着电子技术的发展,只有确保其更轻、更薄、封装密度高,才可能让加速电子产品更新换代的速度,但在提升电子产品性能,缩小电子产品尺寸的同时也带来了更多的问题,如性能的提升必然伴随着功率的提升,尺寸的缩小必然导致产品中微电子器件的结构更加紧密,二者共同作用下导致电子产品器件运行过程中产生的热量很难消散,温度快速攀升,一旦超过安全线就会影响微电子器件的正常运行,甚至导致器件报废[3]。这一现状给大功率高温芯片的连接和封装带来了新的挑战和机遇,使得如何提高功率器件封装的可靠性引起了广泛的关注。而连接高温功率器件的典型工艺就是通过含铅、无铅焊料合金或者导电胶,将半导体芯片的终端与热沉基板连接起来,另一个终端则通过精细的铝线或金线进行引线连接。

在众多的封装技术中,粘晶技术由于结构简单、电子器件集成度高且可靠性较好被广泛使用。封装单元主要由功率芯片,界面连接材料和基板这三部分组成[4]。在功率器件封装单元中,焊料直接连接着芯片表面上的金属化层和陶瓷基板表面上的金属化层(一般为铜箔),这就是粘晶技术。在焊接回流过程中,焊料与基板表面的金属化层通过反应得到金属间化合物,并形成焊接点。封装单元一般在高温环境下工作,高温使金属间化合物的长大从而使得界面连接强度降低,基板和器件的热膨胀系数的失配,造成连接基板和器件的连接材料在温度变化时,承受周期性的应力作用,导致塑性应力积累,最终失效。2006年以前含Pb焊料仍然是电子工业中应用最多的焊料,因为含Pb钎料有合适的熔点、良好的机械性能、优异润湿的性能和导电导热性能,且生产成本低,且耐高温性能好。但自2006年7月1日欧盟实施无铅化以来,中国、日本和美国等也相继颁布了禁止使用铅及其化学物的法令[5]。因此“无铅钎料”逐渐成为全球研究热点。在电子封装中,传统的锡铅焊料由于铅的有害性逐渐被无铅焊料取代。然而无铅焊料与基板反应时会生成脆硬性金属间化合物(Intermetallic Compounds: IMC),这些化合物受焊接接头服役过程中产生的热影响而逐渐变厚,易发生剥离现象导致封装的失效。因此急需一种有效可靠的凸点下金属化层作为扩散阻挡层,提高电子封装的可靠性。

1.2 UBM的发展现状

UBM(under bump metallization)是连接焊料与芯片的金属化层,也就是阻挡层。目前研究方向是使用化学镀来制备扩散阻挡层。化学镀是一个多因素相互影响的热力学不稳定体系。合金的化学共沉积是一个非常复杂的内容,这个过程受到众多因素的影响,依赖于基体的催化活性、镀液成分、时间、温度、pH值及金属离子间的沉积电位差等众多因素作用。化学镀Ni-Fe-P、Ni-Mo-P、Ni-W-P合金镀层在最近几年受到学者关注并进行研究。

安朋亮[6]等人研究了pH值对Ni-Fe-P合金镀层在抗氢氟酸腐蚀性能的影响,通过极化曲线和电化学阻抗谱来分析镀层的电化学性能,通过XRD和EMS来观察Ni-Fe-P合金镀层的表面形貌,成分,物相。结果发现在弱酸性(pH=5.45)条件下,Ni-Fe-P合金镀层的Fe元素的质量分数高,镀层表面质量好,抗腐蚀性能好。随pH上升,Ni-Fe-P合金镀层表面胞状物减少,镀层分布不均匀,抗腐蚀性能下降。赵志阳[7]等人对镀液中Fe元素对Ni-Fe-P合金镀层的阻垢耐腐蚀性的影响进行实验探究,研究硫酸亚铁对镀层表面形貌及成分、镀层物相组成、对镀层耐蚀性的影响。通过浸泡实验观察阻垢性,通过电化学腐蚀来观测耐腐蚀性。发现当硫酸亚铁的质量浓度为0.2g/L时,镀层致密,镀层晶粒度最小,镀层表面胞状物最为均匀,抗腐蚀性能良好,结果表明,将Ni-Fe-P合金镀层在工业锅炉炉管上推广应用具有一定的可行性。

黄晓梅[8]等人在不锈钢上化学镀Ni-Mo-P合金,在酸性环境下有利于Mo的析出,基体采用不锈钢刀片,在pH=7.0,温度70℃的环境下进行化学镀3h后观察镀层状况,他发现Ni-Mo-P合金镀层的致密度比Ni-P镀层差一些,Ni-Mo-P镀层呈散开的颗粒状结构。同时Ni-Mo-P镀层比Ni-P镀层薄。他发现Mo的析出会抑制P的析出。同时他还研究了不同元素对镀层的影响,如钼酸钠对沉积速率的影响,主盐对沉积速率的影响等。王梅玲[9]等人研究Cu在Ni-Mo-P镀层的低温扩散行为,用1mm的Cu薄平板做基板,研究了Ni-Mo-P镀层静态随镀液成分的变化以及对Cu做半定量计算推论Cu的热力学行为,得出Ni-Mo-P 镀层常温条件在含P量大于12at%时,为非晶态。

张文达[10]等人近期发表了Ni-W-P合金镀层的研究现状及发展趋势,Ni-W-P化学镀使基体表面有一层具有高硬度、高耐磨性和高耐蚀性等性能的镀层,使得不同的基体可以满足不同应用环境的要求,满足不同复杂工艺,恶劣工况下的使用要求。刘畅等通过改变化学镀液中钨酸钠的加入量(0~75 g/L)制备出不同W、P含量的Ni-W-P镀层,分析其硬度,摩擦系数和镀层厚度之间的关系。余祖孝[11]等人研究施镀时间对铝材表面化学镀Ni-W-P合金镀层性能的影响,采用电化学实验研究方法,研究了施镀时间对合金镀层的沉积速率、孔隙率、腐蚀速率、电化学性能等的影响。结果发现当施镀时间为40分钟,Ni-W-P三元合金镀层沉积速率较高,镀层较厚,镀层组织结构均匀,其耐蚀性高的重要原因是由非晶态结构的出现。

镀层的多元化研究发展,一方面是其影响因素较多,如镀液的主盐成分配比,镀液pH,络合剂,缓冲剂等,另一方面也是工况的需求,合金镀层要面临复杂的条件和恶劣的环境,要满足工业生产低成本,高效率,便捷式的出发点。

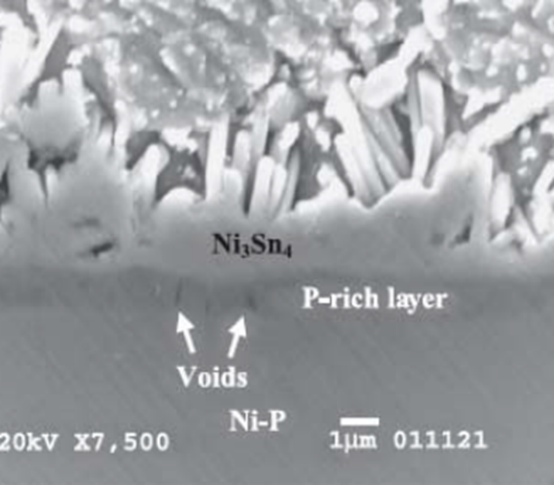

1.3 化学镀

合金镀层的制备方法有电镀、化学镀、离子溅射等,其中化学镀由于操作简单,制备的镀层均匀,以及成本较低,且适用于较多种类基材(如铜、硅、塑料等)在镀层的制备中得到了广泛应用。化学镀始于20世纪80年代的欧美等工业化国家,随后广泛应用于工业,不断开发和提高。化学镀是在基体上进行还原反应,从而得到均匀致密的连续镀层。其实质是在镀液中添加适当的还原剂,将金属离子还原成原子,并沉积在基体金属。化学镀类型繁多,如镀镍、镀镍基多元合金、复合镀、化学镀铜以 及化学镀银等。目前以次亚磷酸盐为还原剂的化学镀镍的自催化沉积反应,已经提出的理论有“原子氢态理论”、“氢化物理论”和“电化学理论”等[12],这几种理论中,到广泛认可的是“原子氢态理论”。“原子氢态理论”是1946年Brenner提出的,他们提出对镀层表面的催化作用使次磷酸跟分解析出初生态原子氢,部分氢在镀件表面遇到镍离子使其还原成金属镍,部分氢原子与次磷酸跟离子反应,生成的磷与镍反映生成磷化镍,部分原子氢结合形成氢气[13]。传统镍磷镀层做扩散阻挡层可以有效地阻挡Cu的扩散,并且镍磷镀层制备流程简单成本较低,却具有优良的耐腐蚀性,硬度和耐磨性好,因此在工业上得到了广泛的应用。然而镍磷镀层会与无铅焊料反应生成柱状Ni3P晶化层,在服役过程中易形成大量纳米级孔洞,降低其封装的可靠性,如图1-1所示,因此亟需新体系的合金镀层作为有效的扩散阻挡层。与传统镍磷二元合金镀层相比,三元合金镀层具有可靠地扩散阻挡性能,且具有较高的熔点,因此表现出了在电子封装中应用的潜能。近年来对三元合金镀层的研究表明,三元合金镀层比二元合金镀层具有更优异和特殊的性能,具有更高的熔点,可以在较高的温度下服役,应用前景广阔[14-16]。三元合金镀层是在传统Ni-P体系的基础上引入第三种种新的金属元素,如表1-1,比如W,Mo,Gr,Cu,Zn,Fe,Co及Mn等。Gong-Sheng Song[17]等人采用双液化学镀方法在铝基体上成功地制备了Ni-P/Ni-Mo-P双相镀层,发现双层涂层表面致密良好的厚度均匀性,由于Mo元素的共沉积,Ni-P镀层和复合镀层的硬度分别比Al基体提高了5倍和9倍,弹性模量分别提高了94%和167%。Amani E.Fetohi[18]等人研究了Ni-P三元合金镀层,在Ni:Mo摩尔比为1:0.33的Ni-P/AA6061中加入钼,电镀电源使其极化电阻提高了12.4倍,极大的提高其电阻值。张驰[19]等人通过调节化学镀液中Na2MoO4的浓度,调节pH值,可对Ni-Mo-P合金的成分进行改性,根据不同Na2MoO4浓度、pH值和镀液温度对Ni-Mo-P膜表面形貌和成分的影响,得出Ni-Mo-P膜具有较高的扩散阻挡能力,徐涛[20]等人研究了SAC305/Ni-W-P/Cu焊点界面IMC层在2 5 0℃回流和15 0℃时效2 4h、12 0h、2 40 h和360h时对界面IMC层生长行为的影响,化学镀Ni-W-P层与钎料之间形成了Ni3P层和(Ni,Cu)3Sn4化合物,由于Ni-W-P阻挡层阻止了Cu基体的溶解,Cu基体没有受到损伤,保持了光滑的界面。Davod Seifzadeh[21]等发现钴在Ni-P基体中的共沉积使镀层更加光滑、致密,采用Ni-Co-P镀层后,AZ91D合金的耐蚀性明显提高。众多学者投身于三元合金的化学镀层研究,大大推进了工业进程化,推动工业时代的前行。

图1-1Ni-P化学镀层焊料回流后微观界面[22]

表1-1化学镀层中能与Ni共沉积的金属元素

IVA | VA | VIA | VIIA |

| VIII | IB | IIB | IIIB | IVB | VB | |

B | C | N | |||||||||

Al | Si | P | |||||||||

Ti | V | Cr | Mn | Fe | Co | Ni | Cu | Zn | Ga | Ge | As |

Zr | Nb | Mo | Tc | Ru | Rh | Pd | Ag | Cd | In | Sn | Sb |

Hf | Ta | W | Re | Os | Ir | Pt | Au | Hg | Tl | Pb | Bi |

1.4腐蚀电化学

现今镀层的应用方面更广阔,但同时带来因为工况较恶劣而引发器件内部与外界交互发生腐蚀。按腐蚀机理将金属腐蚀分为化学腐蚀,电化学腐蚀,物理腐蚀三种。金属或合金及其结构物的表面,因与其所处环境介质之间的化学反应或物理溶解所引起的破坏或变质,称为化学腐蚀。物理腐蚀指金属材料受到液态金属的作用发生腐蚀,由于物理溶解作用形成合金,或液态金属渗入晶界造成的,使金属失去原有强度。电化学腐蚀是指金属表面与电解质溶液发生电化学反应而引起的破坏,在反应过程中不仅发生氧化还原反应,同时还有电流产生。电化学腐蚀的历程分为两个相对独立并同时进行的过程,阳极区和阴极区之间存在着电流和物质之间的转移。在腐蚀过程中,电极与溶液界面上产生一个电位差,这个电位差就是电极电位。对于电极电位的产生,科学家提出了“双电层”理论,当金属浸入水溶液时,一方面金属晶体中处于热运动的金属离子在极性水分子的作用下,离开金属表面进入溶液,金属因失去离子而带负电荷,留在了金属的表面,金属性质越活泼,这种趋势越大;另一方面,溶液中的金属离子由于受到金属表面电子的吸引,而在表面沉积,溶液中金属离子的浓度越大,这种趋势也越明显。

电子器件在使用中,会面临各种各样的工况,有些恶劣环境下,外界会与电子器件发生电化学腐蚀,导致封装失效,造成电子器件受损,影响其工作稳定性。所以我们应该了解镀层的电化学性能,以便防患于未然,如腐蚀性,电子迁移率,电阻率等。

1.5 本文研究工作及意义

Ni-Fe-P、Ni-Mo-P、Ni-W-P三元合金镀层是在Ni-P合金体系中引入第三相元素得到的,加入第三相金属元素使镀层具有了更优的性能,改善了Ni-P镀层的耐蚀性、表面形貌,同时通过掺杂第三相金属元素可以改变Ni-P热膨胀系数,减小了在使用过程中的循环热应力造成的损伤,提高器件的使用寿命和安全可靠性。减少了材料的损耗,降低了能耗,对环保做出贡献。