GH4169矩形截面环件马架扩孔工艺优化研究毕业论文

2020-02-19 15:45:49

摘 要

GH4169高温合金作为航天航空领域的常用金属,因其优良的力学性能在航空发动机的机匣类零件中被广泛地应用,但由于变形抗力大,成型相对困难,所需成型工艺的要求也更高。本文通过有限元模拟仿真软件DEFORM对GH4169合金矩形截面环件成型过程中的马架扩孔工艺进行三维数值模拟仿真分析,探究了工件转动角度与平砧压下量对工件成型效率,圆度误差和成型力等一系列工艺参数的影响,所得结果对GH4169环形件马架扩孔工艺的优化及其自动化的发展具有重要的参考价值。

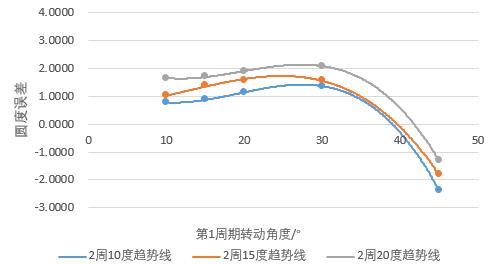

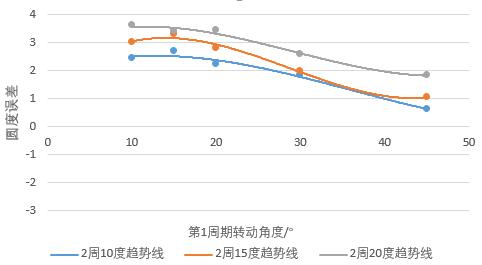

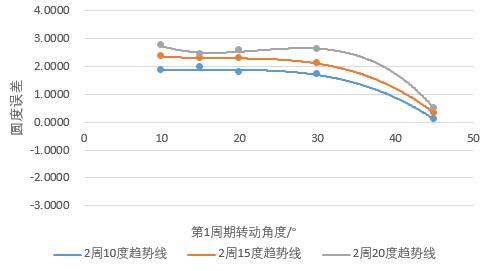

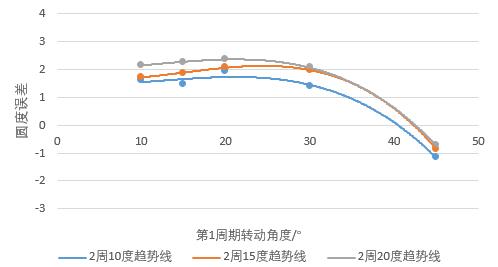

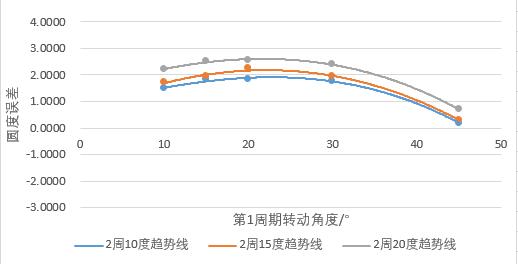

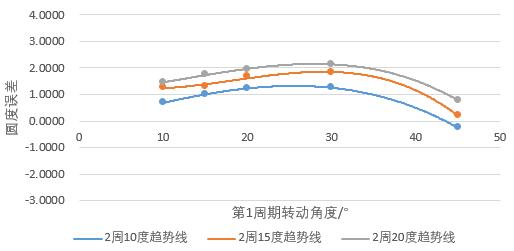

研究结果表明:当工件转动角度位于10°至30°时,工件成型的圆度误差较小且相差不大,而成型效率会随着转动角度的减小而降低,当转动角度位于15°以下时成型效率下降速度增快。当平砧压下量增加时,工件的圆度误差及成型力均会增大,且工件成型不稳定性上升,易造成内壁畸变,对后续工艺产生影响。

关键词:GH4169高温合金;数值模拟;马架扩孔;压下量;转动角度

Abstract

GH4169 superalloy, as a common metal in aerospace and Aeronautics field, is widely used in Aeroengine casing parts because of its excellent mechanical properties. However, due to its high deformation resistance, forming is relatively difficult, and the requirement of forming process is also higher. In this paper, the three-dimensional numerical simulation analysis of the core axial hole machining in the forming process of GH4169 alloy rectangular section ring parts is carried out by using the finite element simulation software DEFORM. The effects of the rotation angle of the workpiece and the height reduction of the flat anvil on the forming efficiency, roundness error and forming force of the workpiece are investigated. The results obtained have important reference value for the optimization of core axial hole machining and the development of automation of GH4169 ring parts forming.

The results show that the roundness error of workpiece forming is small and the difference also is small when the rotating angle of workpiece is between 10 and 30 degrees, and the forming efficiency decreases with the decrease of rotating angle. When the rotating angle is below 15 degrees, the decreasing speed of forming efficiency increases. When the reduction of flat anvil is increased, the roundness error and forming force of the workpiece will increase, and the instability of the workpiece will increase, which will easily cause the distortion of the inner wall and affect the subsequent process.

Key Words:GH4169 superalloy;numerical simulation;core axial hole machining;height reduction;rotating angle

目 录

第1章 绪论 1

1.1 GH4169合金概述 1

1.1.1 GH4169合金研究背景 1

1.1.2 GH4169合金性能 1

1.1.3 GH4169合金锻造工艺与热处理 2

1.1.4 GH4169合金应用领域 2

1.2 马架扩孔概述 3

1.2.1 马架扩孔发展现状 3

1.2.2 马架扩孔操作 3

1.3 本文研究内容 4

第2章 研究目标与实验规划 6

2.1 研究目标 6

2.2 实验规划 6

2.2.1 实验方案确定 6

2.2.2 始锻温度确定 7

2.2.3平砧位置与压下量确定 7

2.2.4转动角度确定 8

2.2.5 模拟环境转化 8

2.2.6 实验初始数据总结 9

2.3 模拟仿真操作过程 9

第3章 实验结果分析 11

3.1 圆度误差分析 11

3.1.1 第一周 11

3.1.2 第二周 12

3.1.3 第三周 15

3.2 成型效率分析 17

3.3 成型力分析 19

3.4 轴向变形分析 20

3.5 等效变形分析 22

第4章 结论 25

参考文献 26

致谢 27

第1章 绪论

- GH4169合金概述

1.1.1 GH4169合金研究背景

GH4169高温合金是中国于1968年从美国国际镍公司亨廷顿分公司的H.L.Eiselstein于1959年所研发的镍基高温合金Inconel 718高温合金仿制而来[1]。而经过多年来国内专家与工业界不懈奋斗,并完美结合我国当前的生产水平与技术条件,GH4169高温合金的生产工艺流程在研究与学习中得到了不断地改进,质量也得到了相当大程度地提高,并已拥有足够的能力成为目前我国航天航空领域关键材料中不可或缺的一份子。

1.1.2 GH4169合金性能

GH4169合金的组织中包括了γ相、γ’相、γ’’相、NbC相与δ相。γ相作为组织的基体,为面心立方结构的奥氏体。γ’相为Ni3(Al,Ti,Nb)面心立方有序结构(FCC),其中镍原子位于立方体面上,铌、钛和铝原子位于立方体的角部。γ’’相为体心四方有序结构(BCT)的亚稳定相Ni3Nb,其中镍原子位于表面,铌、钛和铝原子位于角部和体心位置,并以圆盘状的形式在基体γ相中弥散共格析出[2~5]。其中,γ’’相起主要强化作用,但是,当长期时效作用时,γ’’相会趋向于转变为δ相,而当温度高于最高稳定温度650℃时,γ’’相的转变速度将大大加快,950℃时完全固溶,使得合金的高温强度明显降低,高温下GH4169组分的长期使用受到限制。γ’相为另一个强化相,但其占比相对γ’’较小,故强化作用也相对较弱,在析出温度600℃时呈球状弥散析出。δ相通常于析出温度780~980℃时从基体γ相中直接析出或自γ’’转变而来,也可能直接从液态金属中直接析出,其形状,大小,数量,分布均会影响材料的强度,冲击性与缺口敏感性等多方面指标[6],若δ相含量较多可以降低高温时的晶粒度粗化程度[7]。经相关实验表明,δ相的析出与终锻温度的大小有关[8]:终锻温度在900℃时,δ相以针状形态析出,主要分布在晶内与晶界中;终锻温度在930℃时,δ相析出形态变为颗粒状,且分布也较均匀;终锻温度在950℃时,δ相主要以短棒形态析出于晶界中;终锻温度在980℃时,锻件开始呈现出持久缺口敏感性,因为δ相仅以少量的针状形态析出于晶界中;终锻温度在1020℃以上时,锻件表现出持久缺口敏感性,且无δ相析出,晶粒也变得更粗大[9]。

以上因素使得GH4169合金成为了在-253~650℃的温度内具有优秀的抗氧化性、强耐腐蚀性、高强度、优良的焊接性能、良好的延展性和韧性以及良好的加工性能的镍基变形高温合金,但也使得合金不仅变形抗力大,而且对组织均匀性较为敏感,工艺要求相对较高,成型相对困难[10-12]。

1.1.3 GH4169合金锻造工艺与热处理

GH4169合金作为镍基变形高温合金,一般使用锻压,轧制和挤压等常规变形手段进行加工。在常用的锻造工艺中,可分为标准工艺、高强工艺和直接时效(DA)工艺。

标准工艺:主要在高温条件下进行变形,所以得到的合金组织的晶粒较为粗大,一般情况下能达到4~6级,仍拥有一定的强度,故常用于非关键的零部件成形,而一些需要金属具备一定的流动性才能方便成型的零件也常常使用这种方法。

高强工艺:由标准工艺改进而来,能得到更细更均匀的合金组织晶粒,其晶粒度可达到8级左右,强度比标准工艺更高,所需的锻造温度也比标准工艺更低。

直接时效(DA)工艺:与前两个工艺不同,DA工艺主要特点是所需变形量大且温度低。锻件在980℃左右进行变形,组织的晶粒度可达10级,还会有短棒状以及颗粒状的δ相析出,使得零件拥有更高的拉伸强度和低周疲劳性能,还能合适地保持其持久蠕变性能,故可用于一些要求较高的关键部位零件如发动机中盘类件的制备。

在锻造成型完成后,常需要热处理来对锻件的δ相的分布,数量,形状还有晶粒度大小进行控制,使得成品能够拥有不同的性能,以满足不同工作环境的需要。常用的热处理工艺可分为三种:

(1)加热至(1010~1065)℃10℃,保温1小时,再使用水冷,油冷或空冷的方式降温至720℃5℃,保温8小时,然后以50℃/h的速度炉冷至620℃5℃,保温8小时,最后空冷至常温。该方法能降低产生低温氢脆的概率,还有利于增加抵抗冲击的能力,但该方法需要位于1020℃左右保温,使得锻件组织中无δ相析出,且晶粒较粗大,呈现出持久缺口敏感性。

(2)加热至(950~980)℃10℃,保温1小时,再使用水冷,油冷或空冷的方式降温至720℃5℃,保温8小时,然后以50℃/h的速度炉冷至620℃5℃,保温8小时,最后空冷至常温。所得锻件组织中δ相呈短棒状析出于晶界中,且几乎没有缺口敏感性。该方法被称为标准热处理制度,是目前最常用的热处理方法。

(3)加热至720℃5℃,保温8小时,再以50℃/h的速度炉冷至620℃5℃,保温8小时,最后空冷至常温。所得锻件组织中δ相数量较少,材料的抗冲击能力和强度得到明显提高。该方法被称为直接时效热处理制度。

1.1.4 GH4169合金应用领域

GH4169合金作为高温合金中应用最为广泛的合金之一,其产量超过镍基变形合金的45%,还占了所有高温合金总产量的35%以上,而且在当前航空发动机的制造中,用量超过所有高温合金使用量的40%。

GH4169合金目前的冶金产品有各种规格的棒件、管件、板件和锻件,还有各类机匣、轴、转子、盘、环、紧固件、阻尼元件、弹性元件等复杂零件。在数十年的发展研究,发

动机中所用材料为GH4169合金的零件型号增加至二百个以上,最典型的例子就是应用零件型号多达261个的太行发动机中,所用材料为GH4169合金的零件总质量占到核心部件质量的60%,同时达到发动机质量的30%以上[13]。

1.2 马架扩孔概述

1.2.1 马架扩孔发展现状

马架扩孔也被称为芯轴扩孔和马杠扩孔,作为一种传统工艺方法,主要设备为自由锻锤与核心部件马架。马架一般分为垫环,马杠,马架,锤砧四部分。根据马架的不同,该工艺可分为固定马架扩孔成形与活动马架扩孔成形两种。固定马架中使用燕尾槽连接的方式将锤砧连接至砧基上,而活动马架也分为两种,一种是使用插入连接代替燕尾槽连接的方法,另一种则将马架侧板设计成可以旋转的活动马架,这两种均可以使得马架易于拆装,预冲孔和扩孔工艺均可以使用同一个锻锤完成,但代价是相比固定马架,活动马架所能承受的锤击力较低。

开始锻造扩孔前需要用马杠穿过锻件中心孔,再将马杠连同锻件一起放置于马架上,若锻件过大还可以增加垫环于锻件和马杠之间,使得锻件下端不会与底部锤砧接触,增加马架对各类大小锻件的适应能力,还需注意锻件应置于锤击中心处。

相比传统的使用马架扩孔工艺进行环件成形,在目前的大型环形件生产中,往往采用轧制的方法进行制造,得到的锻件往往尺寸精确,生产效率也较高,锻件质量也相对更高,但马架扩孔工艺仍具备如下优点:

(1)所需设备较为简单。马架扩孔工艺只需要自由锻锤或水压机与马架配合使用,适用于不具备轧制生产条件的情况。

(2)适用于轧制毛坯的扩孔减少壁厚工艺。虽然环件轧制拥有更高的精度与效率,但是其无法对壁厚过大的毛坯进行轧制并能不影响精度。为了节省材料,一般的轧制毛坯会在钻孔工艺后增加一个扩孔工艺,使得能在尽可能减少材料浪费的情况下减少壁厚至轧制工艺能平稳工作的合理区间。

(3)适用于小批量生产。马架扩孔设备较为简单,生产条件也比较简单,对各类成形零件的适应能力也较强,生产效率较低,不适用于大规模生产,但对小批量试样的加工具有独特的优势。

(4)适用于异形环件的毛坯成形。对于某些存在外径为梯形,横截面为平行四边形的异形环件,可以利用马架扩孔中马蹄形缺陷的形成原理,有目的性地将毛坯扩孔成对应的异形截面对应的形状,减少异形毛坯成形工序,方便轧制工艺的设计与执行。

1.2.2 马架扩孔操作

在进行马架扩孔操作之前,需要对锻造的毛坯进行相应的处理,以除去毛坯表面的氧化皮等缺陷,同时还应除去毛刺,打磨倒角,防止在变形中因为毛刺受压镶入锻件而形成

折迭[14]。

进行相应的表面机械加工处理后,需要将毛坯加热至相应的始锻温度,还需注意视情况对毛坯进行翻转操作,保证其受热均匀,之后迅速送往马杠上进行锻造,保证操作能在准确的始锻温度上进行。由于锻件在锻造过程中仍会向四周空间中散热,操作中与锻件相接触的锻锤和马杠、垫环也具有相当高的导热率,使得锻件表面温度下降很快,易造成接触面产生加工硬化现象,所以在锻造开始之前与上次加热相距10min左右时,需要使用加热器对锤砧与马架进行一定程度的预热。

在进行高温合金的锻造时,材料与模具会产生较大的摩擦,特别在锻锤的高速冲击下,两者之间易产生粘接。所以在锻造前中都要对锻锤砧和马杠等与锻件接触的工具进行一定的润滑,润滑剂可以使用石蜡或者动物油脂。当制备类似航空发动机机匣之类的要求高性能的零件时,其所需的锻锤砧与其他接触的工具会有相当高的表面粗糙度要求。

马架扩孔操作应有如下标准:在变形开始的时候,锻件变形量要大,锻锤冲击力要大;在工艺操作中期,锻件的变形量相较于开始时减小,且要求变形均匀,防止对之后的变形产生影响;在工艺达到最后阶段时,锻件变形应尽可能小且快,保证产品的精度及其表面质量。每进行一次锤击,锻件需要旋转一个角度,尽可能地使得每次锤击的变形量均匀,还要避免对锻件同一处进行连续锤击。每当锻件旋转360°之后,需要将锻件从马杠上取下来平整端面[15]。若锻造时间过长,导致锻件温度下降过多,不利于继续进行下一步操作时,还需要对锻件进行加热,直至合适的始锻温度。

由于马杠具有一定长度,使得锻件能沿着马杠轴向自由移动,且操作过程中会因工艺参数的选取不合适或者一些不可控因素的影响,导致锻件在变形过程中产生一定的振动,使得锻件中心偏移锻锤击打中心,锤击力被分解为径向变形力与朝着偏移方向的轴向变形力,这令变形区域处的金属在轴线方向上不再均匀变形,而是会倾向于朝着偏移方向上移动,使得锻件横截面形成直角梯形状。同时,轴向变形力会使得锻件更易向偏移方向继续偏移,从而导致轴向变形力加大,偏移更为严重,形成恶性循环。长久下来,锻件横截面变为平行四边形,外形呈现出马蹄形。这被称为马架扩孔的马蹄形缺陷[16],该缺陷在后期很难逆转,易造成产品不符合成品要求,导致产品报废。消除这一缺陷的方法是:在马蹄形缺陷的初始阶段,即横截面为直角梯形状时,将锻件移至与偏移方向相反的一侧,使得锻件在相反方向的轴向变形力作用下,渐渐恢复为矩形截面。该方法的操作效果取决于操作人员的经验与水平。而对于马架侧板可以旋转的活动马架,只需要将马架带着马杠与锻件一同旋转180°即可完成校形准备,不需移动锻件与马杠的相对位置,操作难度更低。

1.3 本文研究内容

由于一般马架扩孔工艺为人工手动操作,故转动角度等工艺参数的不确定性很大。但在目前社会中伴随着人力资源价格的提升及其自动化需求的发展,而且用于关键领域的GH4169合金环件所需的品质要求较高,GH4169合金马架扩孔工艺的自动化和工艺参数的

规范化逐渐被工业界所重视。工艺参数的规范不仅找出了马架扩孔的成型规律,节省了诸多研究成本与时间,避免了重复造轮子的行为,而且方便了自动化的参数设置,节省了制造成本,减轻了劳动人员的工作压力,减少其在恶劣环境下工作的时间,对环件的成型质量也有很大的提升。

本文针对GH4169合金的矩形截面环件马架扩孔成形工艺进行研究。在既定的生产条件下,修改每次锻锤压下的锻件变形量与转动角度等成形参数,并对此开展数值模拟,分析结果,找出不同的参数比对锻件内部应变分布、形状误差、成形效率的影响因素。通过所得的分析结果,对GH4169合金的矩形截面环件马架扩孔成形工艺的成形规律进行总结,以求为未来工业界的研究与自动化生产提供一定的参考价值。

第2章 研究目标与实验规划

2.1 研究目标

本次实验使用800吨快锻机进行工艺锻造,初始毛坯尺寸为∅200×∅102×235mm,目标成品尺寸为∅250×∅190×250mm,各个接触面之间的摩擦系数选取为0.7,快锻机的锻锤下压频率约为1次/s。

2.2 实验规划

2.2.1 实验方案确定

本次实验中由于条件所限,主要采用DEFORM-3D模拟仿真软件对锻件马架扩孔工艺流程进行数值模拟仿真的方法,来判断扩孔成形规律,并将实验的重心放在比较分析锻件的转动角度与平砧的压下量对锻件的圆度变化情况和成形效率上,不研究GH4169合金组织在变形过程中晶粒与性能的变化情况,但为保证模拟实验情况不脱离现实生产的客观条件,需要对实验的温度与锻件变形量在实验规划时进行仔细的分析选定,保证在实验中不能让某些难以察觉却能严重影响实际生产的情况出现。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: