支撑套筒注塑成形工艺与模具毕业论文

2020-02-19 15:45:58

摘 要

本文介绍了目标产品材料的特性和塑料制品的使用情况以及模具发展现状和模具产业的发展趋势。分析了支撑套筒的尺寸特点、结构特点和所用ABS材料的特性,借助数字建模软件UG对制件三视图进行了三维建模,利用注塑成型仿真软件对制件浇口位置模拟分析其填充保压情况,结合模具结构选取三个浇口位置进行分析比较,得到了充填时间速度压力切换时的压力、流动前沿温度、最大锁模力、填充末端压力、熔接线等云图并确定了合适的工艺参数;选定了注塑机的型号和制件的分型面位置,设计了成型零件、浇注系统、顶出机构、抽芯机构等,完成了注射机最大压力、开模行程等方面的校核;最后利用画图软件AutoCAD完成装配图和主要零件图的制作。

关键词:支撑套筒;注塑;Moldflow;UG

Abstract

This paper introduces the characteristics of target product materials and the use of plastic products as well as the status quo of mold development and the development trend of the mold industry. Support the size of the sleeve is analyzed characteristic, structure features and the characteristics of ABS materials used, with the help of numerical modeling software UG, three view drawing parts for 3 d modeling, using injection molding simulation software on the gate location the product for the simulation of filling pressure situation, analyzes its selection in combination with the mould structure is analyzed by three gate location, the fill time velocity pressure when switching pressure, the flow front temperature, maximum clamping force, filling the end pressure and weld line cloud and the suitable process parameters were determined; The model of the injection molding machine and the location of the parting surface of the parts were selected. The molding parts, casting system, ejection mechanism and core-pulling mechanism were designed. Finally, the assembly drawing and the main part drawing are completed by AutoCAD.

Key Words:Support sleeve; Injection molding; Moldflow; UG

目 录

第1章 绪论 1

1.1 塑料与塑料制品 1

1.2 我国塑料模具水平 1

1.3 塑料模具的发展趋势 1

第2章 支撑套筒制件分析 2

2.1 产品分析 2

2.1.1结构 2

2.1.2 尺寸精度 3

2.2.1 材料特性 3

2.3 成型过程 3

第3章 注射机的选择 4

3.1 注射机概况 4

3.2 注射机选取 4

第4章 工艺参数计算 6

4.1 型腔配置 6

4.2 分型面选择 6

4.2.1 分型面形式 6

4.2.2 分型面选择原则与确定 6

4.3 浇注系统设计 7

4.3.1 Moldflow浇口位置分析 7

4.3.2 主流道 9

4.3.3 分流道 10

4.3.4 浇口尺寸 10

4.4 成型零件设计 10

4.4.1 成型零件的结构 10

4.4.2 成型零件尺寸 11

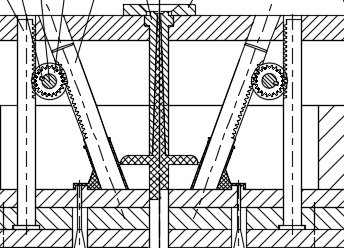

4.5 侧向分型与抽芯机构 12

4.5.1 齿轮齿条式侧向抽芯 12

4.5.2 斜导柱式侧向分型 13

4.6 温度调节系统 14

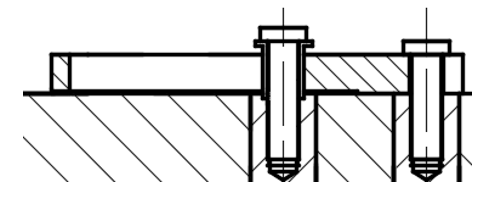

4.7 推出机构 15

4.8 排气结构 16

4.9 注射机校核 16

4.9.1 注射压力校核 16

4.9.2 锁模力校核 17

4.9.3 模具安装尺寸校核 17

4.9.4 注射机开模行程 17

第5章 模具结构和主要零件材料选择 19

5.1 模具总体结构 19

5.2 模具主要零件的材料选择 19

参考文献 21

致 谢 22

第1章 绪论

在日常生活和工业生产中无时无刻不用到塑料,尤其因为其成本较低,性能又相对较好,它的种类不同使它的特性表现方法也不同。而ABS有着广泛适应性的特地在很多领域都有一席之地。正因为这样,塑料模具行业也有很大的发展空间。全国各个塑料制品生产基地都在积极改变他们的生产工艺和方法,以求更高效、高质量的完成整个生产流程。

1.1 塑料与塑料制品

塑料种类繁多,大多具有优良的性能,在很多领域诸如建材、包装、机械、电子、仪器仪表、汽车、航空航天都得到广泛的应用和发展,与人们的生活密不可分,并且,因为塑料的密度小、比强度高、耐化学腐蚀能力强、绝缘性能好、减摩抗振性能好,在各个领域各种塑料都发挥着奇特的效果。但是,塑料易燃烧,在光和热的作用下性能容易变差,发生老化。在成型加工生产中,加热会使其线膨胀系数大,而冷却又会使成型收缩率变大,最后得到的制件精度不容易控制,所以在选择材料种类和应用领域的时候应该扬长避短【1】。

1.2 我国塑料模具水平

从改革开放到现在的即将到来的第四次工业革命,塑料工业一直占国家的工业生产中很大一部分。即使现在还没有完全普及自动化,但一些大企业已经有能力并实际作出了自动化生产模式。以后这样的生产模式将会越来越多,而这种模式的普及实质上就是CAD/CAE/CAM技术的发展和普及。同时国内的生产模具的精度还不够高,这是未来模具发展又一个方向,这几个方面的发展正在蓬勃发展。

1.3 塑料模具的发展趋势

经统计表明,利用模具制造的零件数量,在飞机、汽车、电器等机电产品中占80%以上;在手表等轻工业中占90%以上【3】。所以,今后的模具产业必然蓬勃发展。对于企业来说,原料就是成本,而模具的使用寿命越长,成本就会越低,才会给企业、社会、甚至国家带来经济效益,所以模具寿命将会成为一个突出问题,模具材料以及表面处理技术的发展将会给模具的寿命带来质的飞跃。随着模具的国际化、全球化,产品更新越来越快,虚拟设计和敏捷制造技术在未来的模具行业很有可能在不远的将来被广泛应用。在人口数量巨大的地球上,所需要的产品数量也必然是巨大的,而实现互换性,标准化的模具将会带动模具商品市场的形成与发展【1】。

第2章 支撑套筒制件分析

2.1 产品分析

2.1.1结构

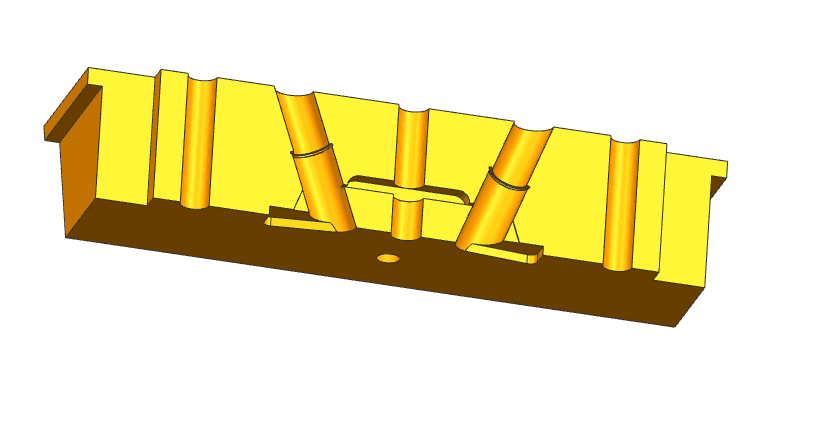

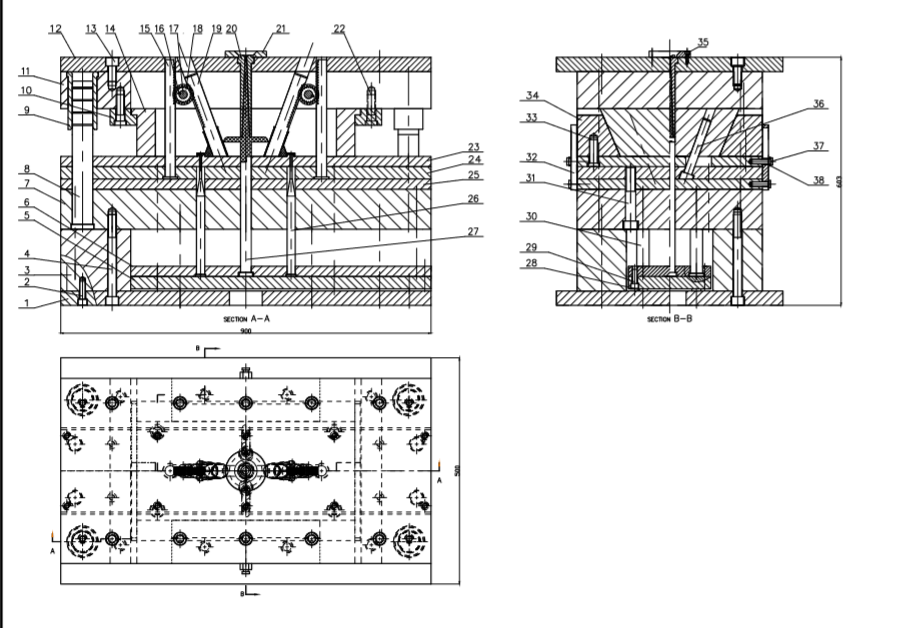

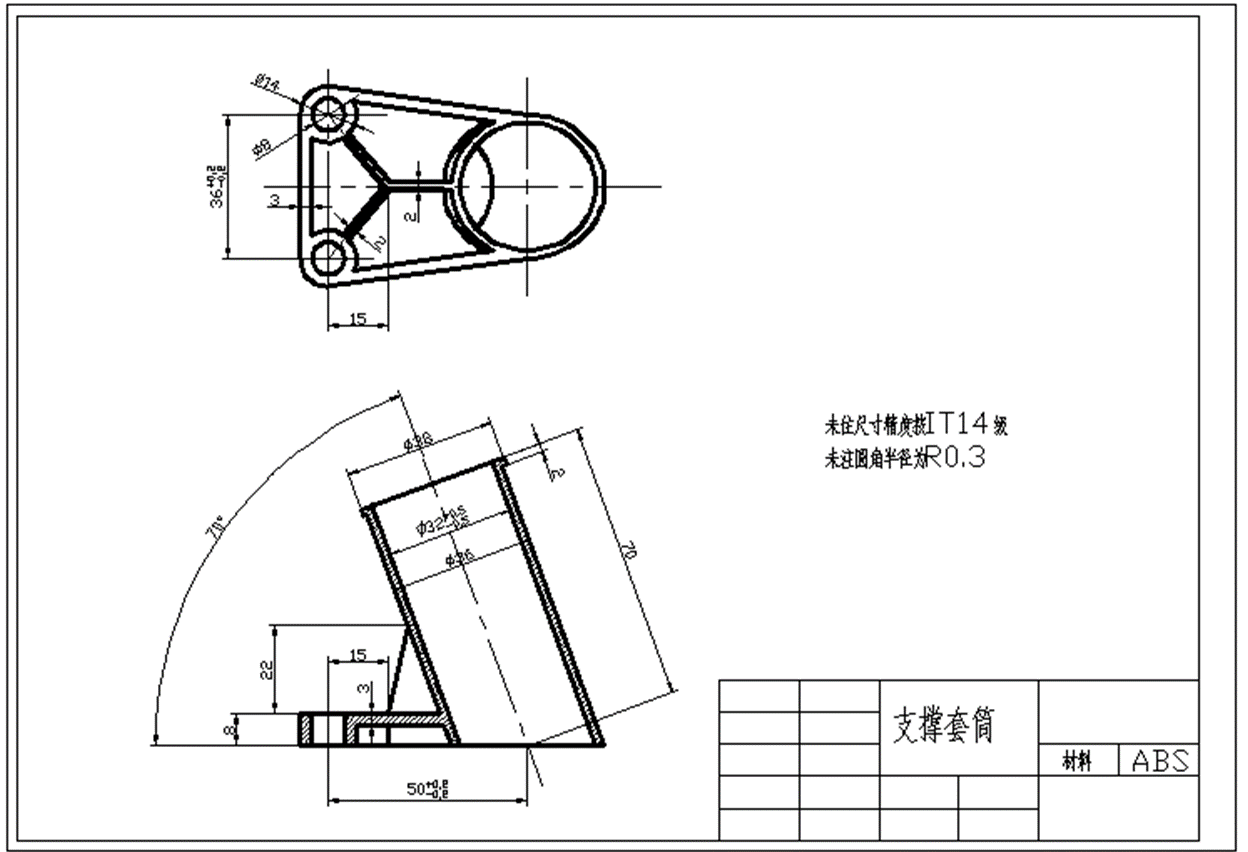

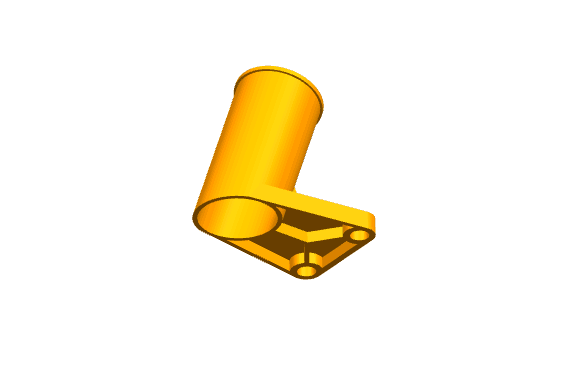

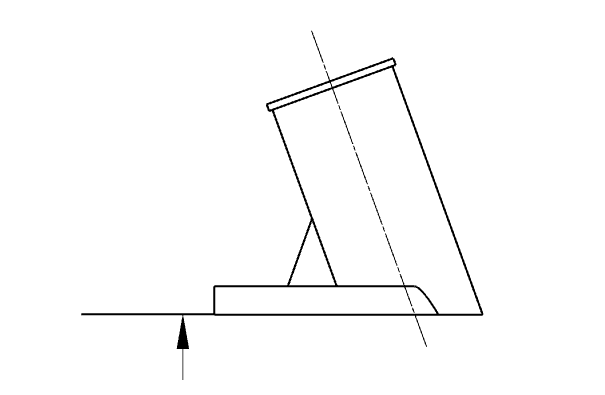

本次模具设计的产品原件为支撑套筒,平面图包含了形状、尺寸以及相关精度,如下图2-1,建模过程中使用UG软件进行建模,其三维图如下图2-2。

本次模具设计的产品原件为支撑套筒,平面图包含了形状、尺寸以及相关精度,如下图2-1,建模过程中使用UG软件进行建模,其三维图如下图2-2。

图2-1 支撑套筒平面图

图2-1 支撑套筒平面图

图2-2 支撑套筒三维图

经过建模软件UG的分析,该支撑套筒的信息如下:

- 所用材料为ABS,密度;

- 制件体积;

- 制件总表面积为;

- 单个制件质量24.39g。

塑件的壁厚均匀,便于成型。

2.1.2 尺寸精度

在本次设计的制件零件图中,一部分尺寸做出了公差要求,进行了查阅参考文献之后得到下列精度【2】:

(1)为MT3精度;

(2)为MT3精度;

(3)为MT6精度;

对没有公差要求的自由尺寸采用MT7精度。

2.2.1 材料特性

本次设计的塑件采用了ABS原料,它是一种成型加工性能优良的热塑性工程塑料,全称是丙烯腈-丁二烯-苯乙烯共聚物,它的成型加工方法很多,比如:注射、挤出、压延、热成型等。它含有以下几个特点【6】:

(1)由于它十分坚硬,所以具有很强的抗冲击性、耐划、尺寸稳定等特性,同时又兼具了防潮、耐腐蚀、易加工等特性,是板材行业中十分理想的材料。

(2)ABS材料还具有很好的透光性、吸湿性【10】。

(3)ABS的加工难度比聚苯乙烯高,这就需要较高的料温、模温。【3】

(4)这种材料在机械加工时,其表面容易出现白色痕迹,这个缺陷可以通过在热水中加热消除。

2.3 成型过程

注塑成型是首先把粒状或粉状的塑料原料放入加热的机筒当中,经过加热溶化使之成为粘流态熔体,熔体用柱塞或螺杆作为加压工具,使得熔体通过喷嘴以较高的压力,溶入模具的型腔中之后要进行一段时间的保压,这是因为塑料易收缩。之后经过冷却、凝固阶段,从模具中脱出具有一定形状和尺寸的塑料制件,这样便完成了一个成型周期。塑化的过程不可能是绝对均匀的,导致在后期的使用过程中可能就会出现变形或开裂的现象,一般的,都会对成型好的塑件再进行退火或者调湿处理。通常,一个成型周期从几秒钟到几分钟不等,塑件的形状、大小、壁厚和塑料的品种、模具的结构、注射机的类型等因素的影响了周期的长短【6】。

第3章 注射机的选择

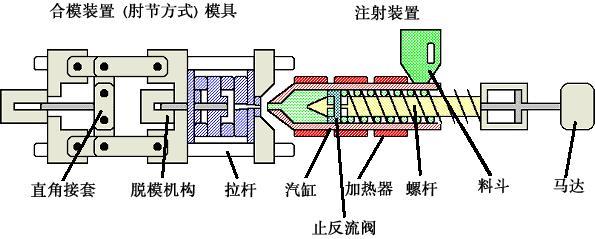

3.1 注射机概况

注射成型生产需要一个关键的设备注射机【1】。如图3-1所示

注射成型生产需要一个关键的设备注射机【1】。如图3-1所示

图3-1 注塑机

按注射机的大小规格分类可以分为五种类型,见表3-1

表3-1 按注射机的大小规格分类【1】

类型 | 超小型 | 小型 | 中型 | 大型 | 超大型 |

锁模力/kN | lt;160 | 160~2000 | 2000~4000 | 5000~12500 | gt;16000 |

理论注射量/cm3 | lt;16 | 40~630 | 800~3150 | 4000~10000 | gt;16000 |

按注射装置分类【3】:

(1)柱塞式;(2)螺杆式;(3)螺杆预塑式

按外形结构特征分类:

(1)卧式注射机;(2)立式注射机:(3)直角式注射机

3.2 注射机选取

1)注射量的计算

塑件体积为:V塑=23.23cm3

2)型腔数目的确定

在设计注射模时,型腔个数的确定是首先要考虑的。在本次设计中,塑件为支撑套筒,为方便模具设计与加工,并提高生产效率,暂时选择一模两腔设计。

3) 浇注系统凝料与塑件总体积的初步估算

本设计通过注塑量选择注塑机。通过阅读参考文献,浇注系统凝料按塑件的0.2倍。有。

4) 选择注射机

根据以上的计算得出在一次注射过程中注入模具型腔的塑料的总体积为55.75 ,由参考文献得知,塑料总体积为注射机的公称体积的50%~80%,在这里取50%,所以,。

,由参考文献得知,塑料总体积为注射机的公称体积的50%~80%,在这里取50%,所以,。

这个制件由于结构比较复杂,运用的抽芯机构和脱模机构会比一般三板式模具高度偏大。所以,选用一个模具厚度和开模行程较大的注射机备选。最终选取了SZ-1000300型卧式注射机。它的主要参数如下表3-2所示:

注塑机型号 | SZ-1000300 |

额定注射量/cm3 | 1000 |

螺杆直径/mm | 70 |

注射压力/MPa | 150 |

锁模力/kN | 300 |

最大成型面积/cm2 | 320 |

最大开模行程/mm | 650 |

模具最大厚度/mm | 650 |

模具最小厚度/mm | 340 |

定位圈尺寸/mm | 250 |

喷嘴球头半径/mm | SR12 |

顶杆中心距/mm | 230 |

喷嘴口直径/mm | 4 |

合模方式 | 液压-机械 |

表3-2 SZ-1000300注射机主要参数【3】

第4章 工艺参数计算

4.1 型腔配置

型腔的配置就是规划和确定模具结构总体方案的第一步。在完成型腔的布置后,浇注系统的走向和类型就会基本确定。本制件需要在垂直方向和斜向抽芯,两个瓣合模需要在水平方向打开,同时,为了保证实际的生产效率,采用一模两腔的结构。

4.2 分型面选择

分型面的定义:从模具中取出塑件及浇注系统凝料可分离的接触表面。开模时,浇注系统的凝料有时不可以和塑件一起取出,这时,就需要一副模具拥有两个甚至多个分型面。分型面的方向是多样的,既可以与开模方向垂直,又可以与开模方向平行或倾斜等。

4.2.1 分型面形式

注射模中用于取出制件的分型面常常是定、动模的接触面或瓣合式模具的瓣合面,其形式和塑件几何形状、脱模方法、模具类型及排气条件、浇口形式有关。其类型有水平分型面、阶梯分型面、斜分型面、异型分型面、垂直分型面。

4.2.2 分型面选择原则与确定

1)便于使塑件从模具中取出。由于脱模完成之后,制件需要离开型腔,所以分型面的位置应设在塑件脱模方向最大的投影边缘部位。

2)尽量不要影响制品的外观质量。分型面处在脱模过程会留有痕迹,分型面最好不要选在制品光亮平滑的外表面或带圆弧的转角处,并考虑如何能避免或比较容易地清除分型面处产生的溢料和飞边【1】。

3)不影响制品的顺利脱模。注射机的推出机构一般都放在动模合模系统中,分型面的选择应尽可能保证制品在开模后滞留在动模一侧,以便将推出脱模机构设置在动模中,如果制品滞留在定模一侧,就必须在定模中设置推出脱模机构,而该机构的动作要靠动模来实现,这样的话,模具整体结构会比较复杂。随之,模具的制造成本大大增加【3】。

4)应确保制品质量。将精度要求校高的制品表面或有同轴度要求的塑件部分放到分型面的同侧,以免将其分割后由于合模不准确而造成较大的形状和尺寸偏差,达不到预定的精度要求。

5)应尽量与最后充填熔体的型腔表壁重合。以利于注射时型腔中气体的可靠排出。

6)应尽量减小脱模斜度给制品大小端尺寸带来的差异。

7)应尽量避免形成侧孔、侧凹,从而简化模具结构。

8)分型面的位置应有利于模具加工。现实生活中,应将模具分割为便于加工的零件,降低加工难度。

分型面位置如下图4-1。

分型面位置如下图4-1。

图4-1 分型面位置

4.3 浇注系统设计

在设计浇注系统时,既要保证充模过程快而有序,又要保证塑料熔体的充模压力,同时,在注射过程中,损失的热量小,这样才能保证热塑性塑料的流动性,最后,流道凝料也必须容易与制件分离切除。

4.3.1 Moldflow浇口位置分析

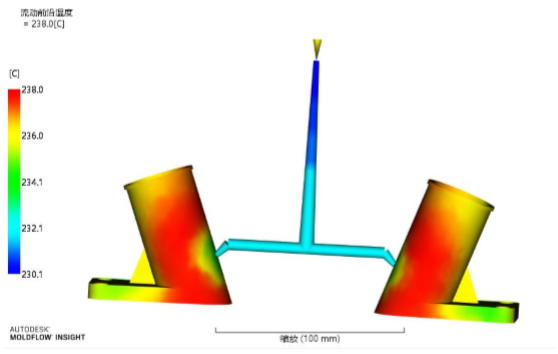

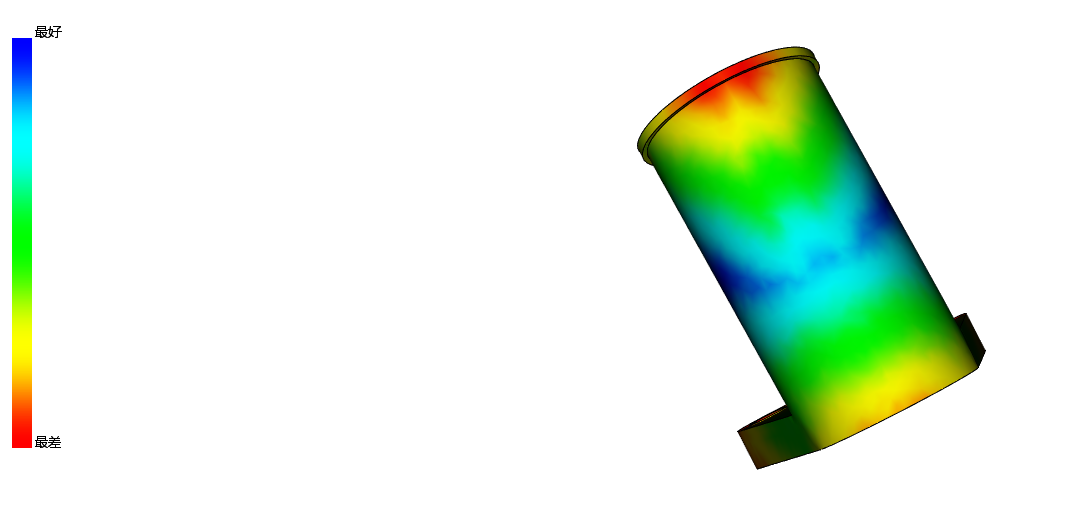

用Moldflow导入所制作的支撑套筒UG三维塑件之后,划分了13782个三角形网格,在网格诊断【8】合格之后,进行浇口位置分析,的到浇口位置匹配性云图如下图4-2所示。

用Moldflow导入所制作的支撑套筒UG三维塑件之后,划分了13782个三角形网格,在网格诊断【8】合格之后,进行浇口位置分析,的到浇口位置匹配性云图如下图4-2所示。

图4-2 浇口位置匹配性

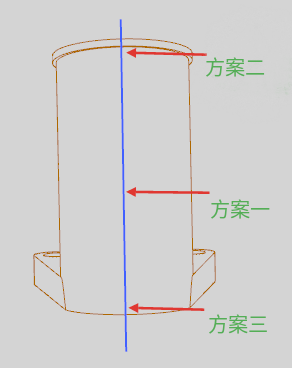

同时,浇口的位置的设计还需要考虑到模具结构设计的难易程度、分型面的位置和凝料是否容易切除,所以,浇口预设位置在套筒最外缘的母线上,并在浇口预设位置的那条母线上分析三种情况,预定浇口方案示意图如下图4-3所示。

同时,浇口的位置的设计还需要考虑到模具结构设计的难易程度、分型面的位置和凝料是否容易切除,所以,浇口预设位置在套筒最外缘的母线上,并在浇口预设位置的那条母线上分析三种情况,预定浇口方案示意图如下图4-3所示。

图4-3 浇口方案

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: