高空作业车高强钢臂成形工艺研究毕业论文

2020-02-19 15:46:01

摘 要

21世纪以来城市发展速度越来越快,高层建筑的大量出现使得高空作业车的应用也越来越广泛,同时对于其工作要求及车辆性能也有了更高的要求。为了高空作业车能够不受限制地在城区工作,需要减少车辆自重来减少废气排放及减轻对路面的损伤。越来越多厂商将高强钢应用于高空作业车钢臂的制造,因此对于高强钢成型工艺的研究也迫在眉睫。

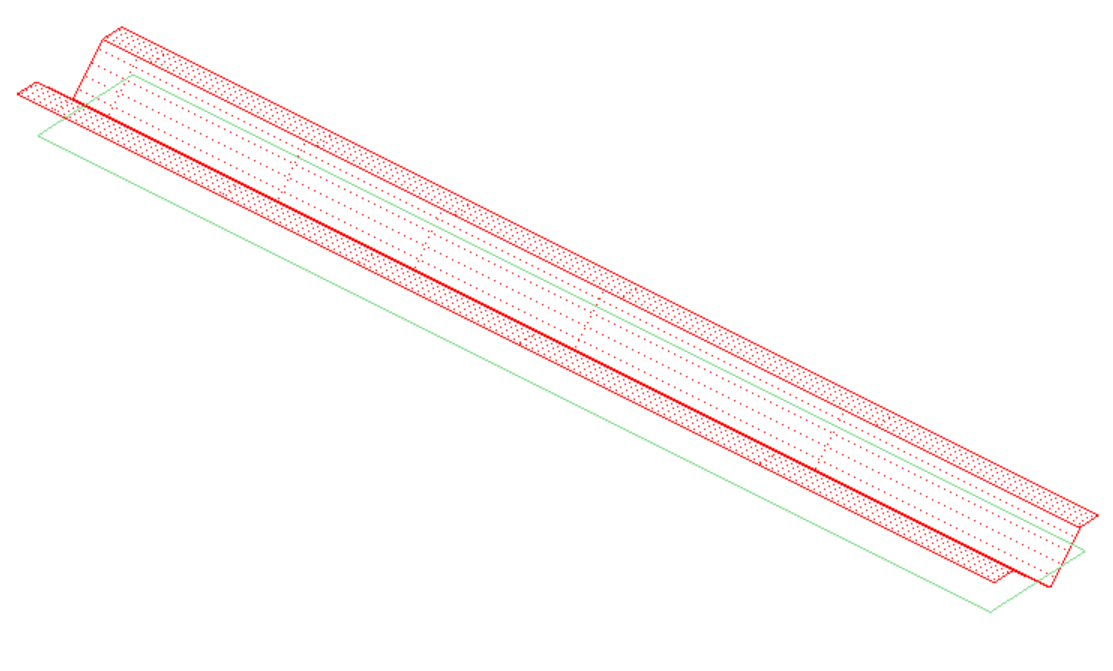

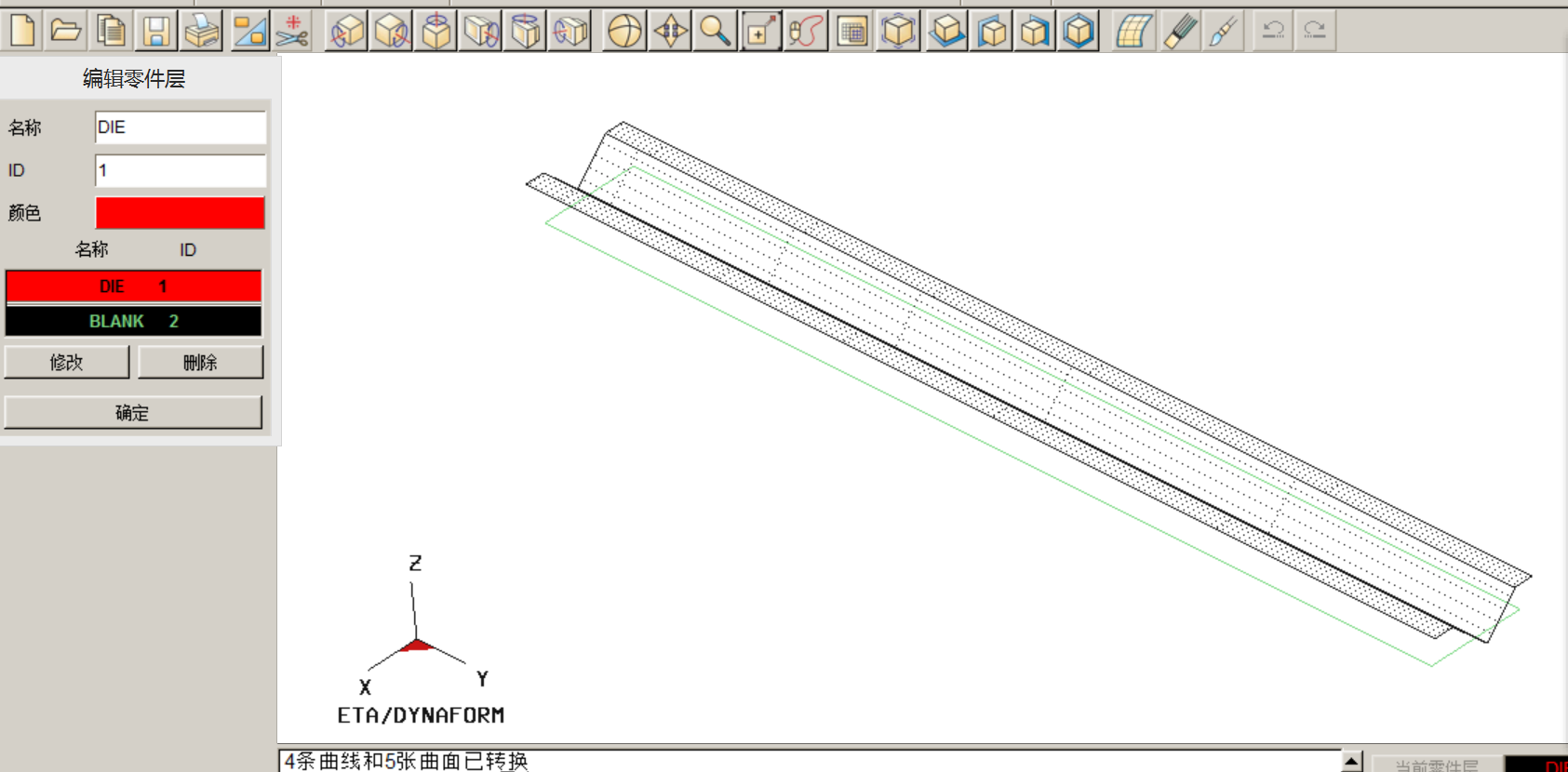

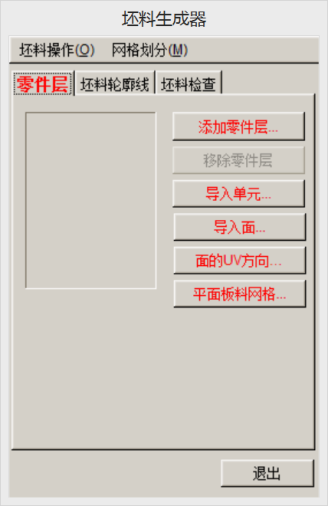

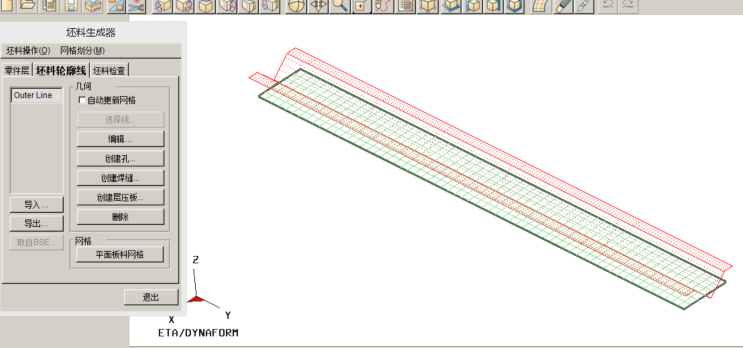

高强钢焊接工艺研究过程中对焊接结构进行了解并对焊接过程中可能发生的问题进行分析,最后提出了具体的焊接工艺。高强钢折弯工艺主要利用板料成形有限元分析软件DYNAFORM对高空作业车高强钢臂进行了折弯成型模拟,并对计算得到的结果进行了分析,还对高强钢的折弯模具进行了研究,提出了很多方案并且对其进行了比较,选用了适合的模具结构。

高强钢的焊接方法选用气体保护焊,并选定合适的焊接工艺参数。折弯分析得到高强钢折弯之后回弹的角度为14.725度,所以对于折弯模具的角度进行修正来对回弹进行补偿,最终确定折弯模具的折弯角度为75度。

关键词:高强钢臂;折弯工艺;有限元分析;焊接工艺

Abstract

Since the 21st century, the speed of urban development is getting faster and faster. The emergence of high-rise buildings makes the application of aerial vehicles more and more extensive. At the same time, it also has higher requirements for its work requirements and vehicle performance. In order for aerial vehicles to work unrestricted in urban areas, it is necessary to reduce vehicle weight to reduce exhaust emissions and reduce road damage. More and more manufacturers apply high strength steel to the manufacture of steel arm of high strength car, so it is urgent to study the forming technology of high strength steel.

In the process of high-strength steel welding, the welding structure is known and the possible problems in the welding process are analyzed, and a specific welding process is put forward. The bending process of the high-strength steel mainly uses the sheet metal forming finite element analysis software DYNAFORM to bend the high-strength steel arm of the high-altitude operation vehicle, and the result of the calculation is analyzed, and the bending mould of the high-strength steel is also researched. In this paper, a lot of schemes are put forward and compared, and a suitable mould structure is selected.

The welding method of high-strength steel is gas shielded welding, and the appropriate welding process parameters are selected. The angle of the springback after the bending analysis of the high-strength steel is 14.725 degrees, so the angle of the bending die is modified to compensate the rebound, and finally, the bending angle of the bending die is determined to be 75 degrees.

Key Words:High strength steel arm; bending process; finite element analysis; welding process

目 录

第1章 绪论 1

- 高强钢在汽车行业的应用 1

1.1.1 国内高强钢在汽车行业的应用现状 2

1.1.2 国外高强钢在汽车行业的应用现状 2

1.2 高强钢成型工艺概况 3

1.2.1 国内高强钢成型工艺研究现状 3

1.2.2 国外高强钢成型工艺研究现状 3

1.3 研究的基本内容、目标及课题意义 4

1.3.1 基本内容 4

1.3.2 研究目标 4

1.3.3 课题意义 5

1.4 高空作业车高强钢臂成型工艺研究技术方案 5

1.4.1 高空作业车高强钢臂材料的确定 5

1.4.2 高空作业车高强钢臂成型工艺设计 5

第2章 高强钢折弯工艺制定及模具结构研究 6

2.1 高空作业车外形结构及高强钢臂尺寸 6

2.1.1 高空作业车外形结构 6

2.1.2 国内高强钢成型工艺研究现状 6

2.2 高强钢成分分析及选材 7

2.2.1 高强钢成分分析 7

2.2.2 材料选择 7

2.3 高空作业车高强钢臂焊接工艺设计 8

2.3.1 高空作业车高强钢臂结构 8

2.3.2 高空作业车高强钢臂焊接变形原因与预防 8

2.3.3 焊接工艺与选材 9

2.4 折弯工艺参数的选定 9

2.4.1 下模开口宽度 9

2.4.2 相对弯曲半径 10

2.4.3 折弯力 10

2.5 高强钢折弯模具方案 12

2.6 本章小结 14

第3章 高空作业车高强钢臂折弯有限元分析 15

3.1 DYNAFORM软件介绍 15

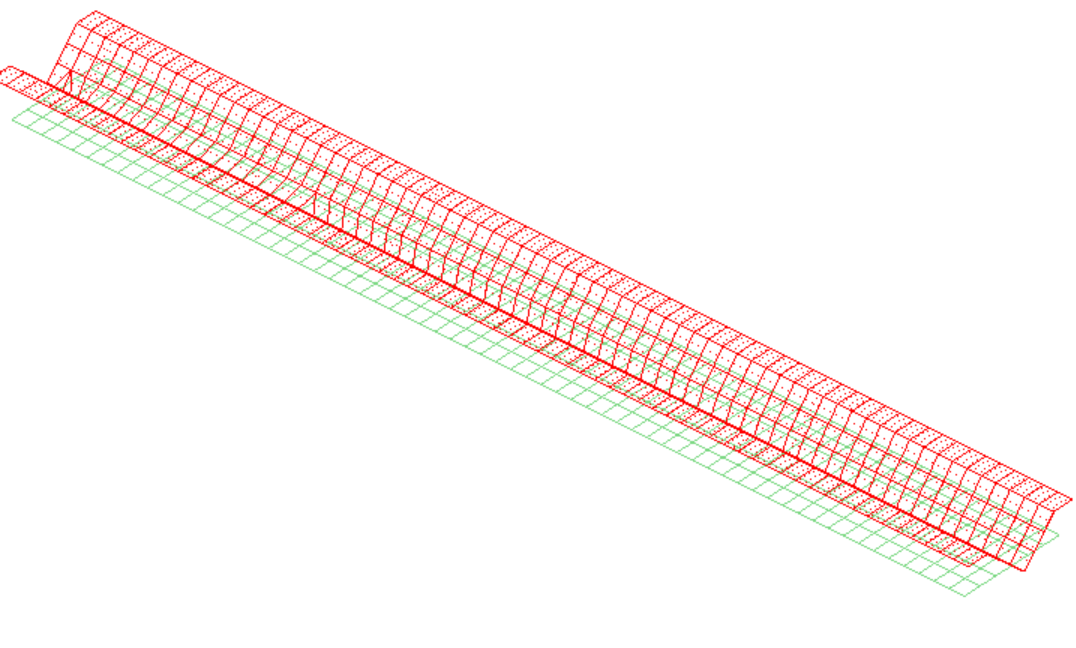

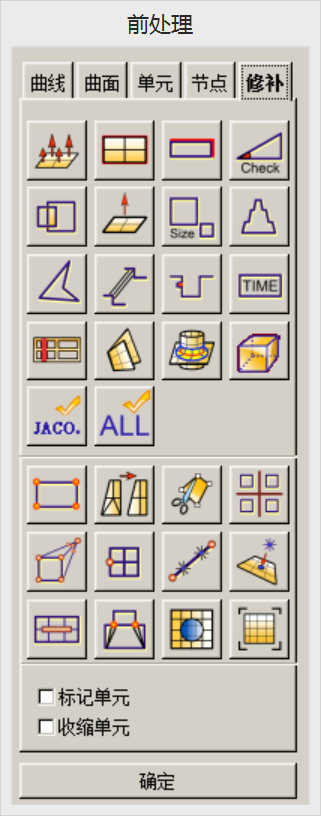

3.2 高空作业车高强钢臂折弯有限元分析 16

3.2.1 有限元分析过程 16

3.2.2 有限元模拟结果分析 23

3.3 板料回弹结果分析及补偿回弹的方法 27

3.3.1 测量板料回弹角度 27

3.3.2 回弹影响因素分析 27

3.3.3 补偿回弹的方法 28

3.4 本章小结 28

第4章 总结与展望 29

4.1高空作业车高强钢臂成型研究总结 29

4.2展望 29

参考文献 30

致谢 32

第一章 绪论

本次课题研究的是高空作业车高强钢臂成型工艺,在绪论章节分别介绍高强钢在汽车行业的应用及高强钢的成型工艺工艺研究概况,具体介绍如下所述。

1.1高强钢在汽车行业的应用

2000年以来,中国汽车高速增长,平均年增长率超过 18%,2009 年最高年增长率达到 45.5%,2013年汽车产量达到2 211.68万辆,增长率为14.8%[1]。由于汽车数量的飞速增长,现在社会中能源短缺、环境恶化等问题越来越严重,所以加强汽车的环保、安全及节能性成为汽车发展的新方向。为了降低能源的过度消耗,较少环境的污染,降低汽车的自身重量是非常有效的办法。汽车减重的关键是降低车辆自身的重量,但在降低车辆重量的同时还要考虑汽车安全性的要求,即在保证车辆各结构强度的条件下达到减轻重量的目的。特别是在一些应用于特殊工作场合的车辆上更为重要,比如高空作业车等。这些车辆由于其功能的特殊性,对车辆结构的要求更为严格。如高空作业车工作时其钢臂需要伸长到高空进行作业,为了使其工作高度进一步提升,就需要钢臂具有更轻的重量和更高的强度来保证车辆的正常工作和人员的生命安全。此时,高强钢的应用就显得尤为重要。高强钢本身具有很高的抗拉强度,跟普通钢板相比可以在满足安全性要求的条件下具有更薄的厚度。因此,将高强钢应用于车辆的制造对于汽车轻量化有很大的意义。

制造汽车常用的材料通常为钢铁、铝和塑料。铝合金发展很快,已经向钢铁材料在汽车制造中的统治地位发起挑战,其优点是质量轻[2]。可是经过大量的研究人们发现当把钢的强度提升到一定等级,钢的性能比铝合金要优越,所以高强钢开始广泛地应用于汽车制造。

性能更加优越的高强钢包括先进高强钢和超高强钢。先进高强钢的抗拉强度一般在500-1200MPa范围内,超高强钢的抗拉强度一般在700-1600MPa范围内。先进高强钢及超高强钢由于其自身的屈服强度及抗拉强度很高,所以其安全性也十分可靠。先进高强钢及超高强钢由于其出色的物理性能,在汽车轻量化研究中占据了重要地位,并已经广泛地应用于汽车制造。

1.1.1国内高强钢在汽车行业的应用现状

改革开放以来,人们收入大幅度增加,人们对于汽车的需求也越来越大,我国的汽车数量也在飞速增长,从而导致能源短缺和污染排放问题日益严重。为了减轻资源环境日益增大的压力,人们开始越来越重视汽车轻量化的研究,汽车行业也越来越多地采用高强钢来作为制造材料。现在我国高强钢在汽车工业中的应用比例只有不到百分之30,未来还有十分大的上升空间。先进高强钢拥有很高的强度,在满足工艺强度要求的前提下仍然可以保持很轻的重量,从而达到减轻车重进而减少油耗的目的,符合节能环保的原则。

目前,国内传统高强钢的品种和质量跟国外传统高强钢相比差距并不大。可是先进高强钢的性能与国外相比还是有较大的差距,与之对应的标准也是由欧美等发达国家及地区制定的。宝钢从1999年开始研发先进高强钢,开始研发抗拉强度分别为590MPa和780MPa的双相钢。由于市场对于高强钢的需求越来越高,超高强钢在汽车制造中占据了很大的市场,为了促进对于先进高强钢的研究开发,宝钢在2007年组建了专门用于生产先进高强钢的产线,并于2009年投入正式生产。到现在为止,宝钢已开发出多种镀层和普冷的先进高强钢以及新一代先进高强钢,如中锰钢(Mn-TRIP 钢)和低密度钢(δ-TRIP 钢)[3]。截止目前,宝钢是全世界少数可以生产及出售所有三代先进高强度钢的企业之一。

1.1.2国外高强钢在汽车行业的应用现状

1994年,国际钢协组织35家钢铁企业联合开展了超轻钢质的汽车车身项目的研究。研究出的车身的重量仅为203KG,车身刚度却提高了百分之80左右,减重比例达到了百分之25,而且显著地降低了油耗及废气排放量[4]。这些研究的开展表明高强钢已经在汽车制造领域占据着重要地位,并且地位还在逐年升高。

这些年来汽车制造厂商在高强钢应用方面取得了较快的发展,从1997年到2004年,宝马3系汽车所用钢材的平均最低屈服强度的从178MPa增长到了294M Pa,并且大大增加了屈服强度在400MPa以上的高强钢在汽车制造领域的应用。15年前美国通用公司生产的汽车车身低碳钢的比例是百分之八十左右,还很少使用高强钢。到了2004年,汽车车身低碳钢的比例仅为百分之四十左右,高强钢的应用比例达到了百分之十二,2006年达到了百分之十八。美国提出在2025年完成1 500-2000MPa级低密度高模量汽车钢的开发,2030年完成2500-3000 MPa级钢的开发的目标。英国提出了通过应用超高强度钢并完善液压成形及热成形工艺来实现汽车小幅轻量化的目标。

1.2 高强钢成型工艺概况

由于能源短缺、污染排放等问题的影响,当今国家和社会对各行业的环保节能问题提出了更高的要求。近年来高强钢在汽车制造行业的应用越来越广泛,高强钢被用来制造各种各样的汽车零部件。所以高强钢的成型工艺也越来越复杂,对于高强钢成型工艺的研究也越来越重要。高强钢的主要成型工艺有折弯和焊接两个部分,以下对折弯和焊接工艺的国内外现状进行介绍。

1.2.1 国内高强钢成型工艺研究现状

随着高强钢在汽车制造领域的应用越来越广泛,对于高强钢折弯工艺的研究也迫在眉睫。国内很多人也对于高强钢的折弯工艺开展了研究。孙彩华通过分析高强度钢板的物性及其冷成形的性能,并根据实际应用中产生的问题,提出了相应的工艺措施。黄春峰叙述了弯曲力矩及弹性回弹量Δα的计算,全面分析了影响弯曲件弹性回弹的主要因素并介绍了各种先进的控制弯曲弹性回弹的工艺技术方法[5]。折弯模具是折弯必不可少的工具,不过现在的模具大部分是用来折弯普通钢板的,可由于现在高强钢板的广泛应用,并且高强钢具有很高的强度,普通的折弯模具已经无法满足高强钢板折弯的工艺要求。所以关于高强钢板折弯模具的研究也越来越迫切。高强钢板折弯模具的上、下模采用低合金高强度钢材加工而成,并且上模还需要进行淬火处理来进一步提高其表面硬度,确保在折弯过程中不会发生变形。关于高强钢板折弯的过程分析,我们可以通过dynaform、ansys等软件来进行有限元分析。通过对折弯过程的模拟,可以观察高强钢板折弯的工艺性能分析。

由于工艺及生产技术的限制,高于1000MPa的高强钢还主要是依赖于进口。但国内企业也一直十分重视对1000MPa以上的高强钢的焊接工艺研究。王超等人研究了1000MPa低合金调质高强钢在直接淬火条件下回火工艺参数对组织和性能的影响规律[6]。我国工业发展速度很快,新型的高强钢种层出不穷,与之对应的各种新型焊材也陆续开发出来,对应的焊接工艺也陆续确定。

1.2.2 国外高强钢成型工艺研究现状

国外高强钢在汽车行业的应用也十分广泛,诸如宝马、通用等汽车公司都在慢慢增加高强钢在汽车制造方面的使用比例。因此,国外学者对于折弯工艺也进行了大量研究,You.Min Huang等将Lagrangia增量型弹塑性有限元法应用于典型的V形板料折弯分析,并指出板料容易在应变能密度最大的地方产生裂纹[7]。随着有限元分析在高强钢成型过程研究中得到越来越多的应用,人们对高强钢成型的研究更加方便。

国外超高强钢的研究相比国内较为发达,对于1000MPa以上超高强钢的焊接也进行了很多的研究。Weglowski等研究了Weldox1300超高强钢MAG焊焊接接头的焊接冷裂纹、显微组织以及力学性能[8]。

1.3研究的基本内容、目标及课题意义

1.3.1基本内容

(1)查阅文献资料,了解国内外高强钢的焊接及折弯工艺研究概况和发展趋势,确定高空作业车高强钢臂所用的高强钢成分,而后选择符合要求的刚强钢型号;

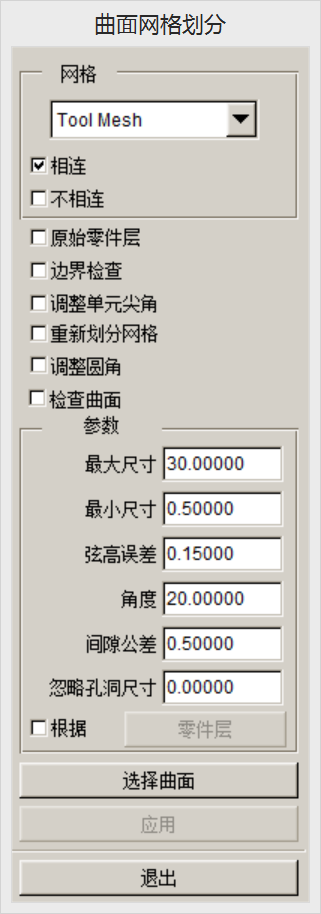

(2)高空作业车高强钢折弯工艺设计:通过dynaform分析软件或者实验来进行工艺过程分析,分析回弹产生的原因。研究消除回弹的方法:国内常用的消除回弹的方法有很多,比如可以改善弯曲件的设计、选取合适的弯曲工艺及设计合理的弯曲模具。现在应用最广泛的方法还是补偿法,通过预估板料回弹角度来设计模具角度从而进行回弹补偿;

(3)对高强钢臂折弯模具结构进行研究:高强钢折弯模具必须具有较高的硬度及强度。通常用来制作折弯模具的材料有 9CrSi、6CrW2Si等。上模的结构主要有标准加强型,片式组合型。下模的结构主要有多V 镶条、多V 圆棒等。在选用时可以根据工艺要求来确定适合的模具结构;

(4)由于高空作业车臂架焊接时还易发生焊接变形,综合考虑各种因素确定本设计所需高强钢的焊接工艺:确定焊接方法,选取匹配焊材等。探究高强钢臂焊接过程中容易出现的问题,如焊接变形等。焊接变形是由于在焊接时由于焊缝纵向收缩产生的压应力及焊缝的角变形作用,导致板料极易失稳,从而产生波浪变形[9]。对于预防焊接变形,可以在薄件焊接时,可以用琴键式的夹具对纵向直焊缝多点压紧,避免板料在焊接过程中失稳;

(5)分析总结折弯、焊接等部分的结论及数据,完成毕业论文。

1.3.2 研究目标

(1)通过计算回弹角度,提出补偿回弹方法及计算折弯需要的力,来制定高空作业车高强钢折弯工艺;

(2)由本设计所需高强钢的种类及性能来确定研究所需高强钢的焊接工艺;

(3)根据本设计所用的高强钢的特点设计高强钢折弯模具结构;

(4)综合高强钢的折弯、焊接工艺,确定完整的高空作业车高强钢臂成型工艺方案。

1.3.3课题意义

现在由于资源匮乏及环境恶化等问题日益加剧,节能减排成为现代社会发展的新方向。高空作业车现在的使用也越来越广泛,经常需要在繁华的城区开展工作,但由于高空作业车庞大的重量,许多道路会对过往车辆进行限重,这样对于工作的开展有很大影响。同时车辆重量过大还会使油耗急剧增加,不仅会导致油耗急剧增加,而且还会排放大量的污染物造成环境污染。此时将高强钢应用于高空作业车的制造就显得尤为重要,一方面可以减少油耗、污染物的排放,另一方面也可以减轻车辆对道路的伤害,使得高空作业车的工作范围大大增加。所以研究高空作业车高强钢臂成型工艺对于高空作业车制造行业乃至整个社会都有很大的意义。

1.4高空作业车高强钢臂成型工艺研究技术方案

1.4.1高空作业车高强钢臂材料的确定

(1)对成品高空作业车钢臂的材料进行取样;

(2)对于所取样品进行成分及显微硬度分析;

(3)查阅资料,了解国内外高空作业车钢臂所用各种高强钢的成分及特性,再与我们取样的样品的成分进行对比分析,进而确定所用的高强钢种类,以便于进行后续的成型工艺设计。

1.4.2高空作业车高强钢臂成型工艺设计

(1)折弯工艺设计:高空作业车高强钢臂所用钢板厚度较薄,首先采用折弯工艺将钢板折弯,进行折弯回弹的分析、削除回弹的方法研究。通过DYNAFORM分析软件或者实验来进行工艺过程及回弹分析。采用经典的回弹补偿技术,在成型过程中进行过弯或者板料过压,以减小回弹效应。

(2)焊接工艺设计:首先了解焊接对象的材料、结构及焊缝位置,其次还要对焊接过程中可能出现的焊接缺陷进行研究分析,并找出预防的方法。最后根据所选的板料种类确定所需的焊接工艺参数,焊接工艺参数包括焊接方法、焊接材料、焊接电流电压及焊接速度等参数[10]。

第二章 高强钢成型工艺研究

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: