罐式车罐体结构轻量化研究毕业论文

2020-02-19 15:46:09

摘 要

空罐式车是运输过程中一种重要的专用交通工具,随着科技的发展和技术的革新,人们对罐式车的经济性、实用性和安全性的要求也越来越高。国内罐式车发展与国外还有一定差距,在选材上,国内罐体材料延用普通碳素结构钢,尽管满足结构强度和刚度要求,但是存在自重大、额定载量小的缺点,已不能满足运输要求。通过优化罐车结构、使用新材料和高强钢来减轻自身质量,将是国内外罐式车的未来发展趋势。本文选用440L和WH590(17MnNiVNbR)两种低合金高强钢替换普通碳钢Q235-A作为罐体材料,通过增加罐体材料的强度来减少罐体壁厚,从而实现轻量化。首先对三种材料的主要化学成分和各项力学性能对比,分析了使用高强钢取代Q235-A原材料制作罐车罐体的可行性。通过罐体壁厚设计,减少壁厚来实现罐体轻量化。借助ANSYS Workbench19.2分析软件分别对三种材料的罐体进行有限元分析,校核高强钢罐体在满载工况、实验液压和紧急制动工况下的刚度强度。所得结果对罐式车罐体使用高强钢来实现轻量化具有一定的参考意义。

关键词:罐式车;轻量化;ANSYS Workbench;有限元分析

Abstract

Tank cars are an important special transportation method in the transportation process. With the development of technology and technological innovation, people have higher and higher requirements on the economy, practicability and safety of tank cars. There is still a certain gap between the development of domestic tank cars and foreign countries. In the selection of materials, domestic tank materials are extended to ordinary carbon structural steel. Although the structural strength and rigidity requirements are met, there are shortcomings of self-important and low-rated load. Meet transportation requirements. By optimizing the tank structure, using new materials and high-strength steel to reduce its own quality, it will be the future development trend of tank trucks at home and abroad. In this paper, 440L and WH590 (17MnNiVNbR) low-alloy high-strength steel are used to replace ordinary carbon steel Q235-A as the tank material, and the wall thickness of the tank is reduced by increasing the strength of the tank material, thereby achieving weight reduction. Firstly, the main chemical composition content and mechanical properties of the three materials were compared, and the feasibility of using high-strength steel to replace Q235-A raw materials to make tanker tanks was analyzed. The tank body is designed to reduce the wall thickness to reduce the weight of the tank. The ANSYS Workbench19.2 analysis software was used to perform finite element analysis on the tanks of the three materials to check the stiffness of the high-strength steel tank under full load conditions, experimental hydraulic pressure and emergency braking conditions. The obtained results have certain reference significance for the use of high-strength steel for tank car body to achieve weight reduction.

Key words: Tank car;Lightweight;ANSYS Workbench;Finite element analysis;

目 录

第1章 绪论 1

1.1研究背景 1

1.2国内外研究现状和发展趋势 1

1.2.1国外罐式车轻量化研究现状 1

1.2.2国内罐式车轻量化发展趋势 2

1.3研究目的与意义 4

1.4研究内容 4

第2章 高强钢罐体材料选取 5

2.1罐体材料选取依据与原则 5

2.2 高强钢材料性能分析 5

2.2.1化学成分分析 5

2.2.2 力学性能分析 6

2.3罐体设计条件 6

2.4 本章小结 7

第3章 罐体的有限元建模 9

3.1有限元的基本理论 9

3.2有限元分析软件介绍 9

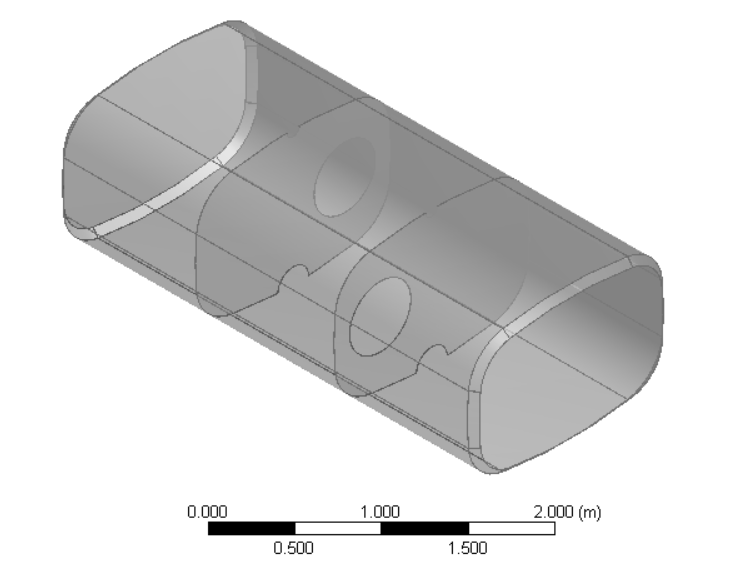

3.3 罐体实体建模 10

3.3.1罐体模型简化 10

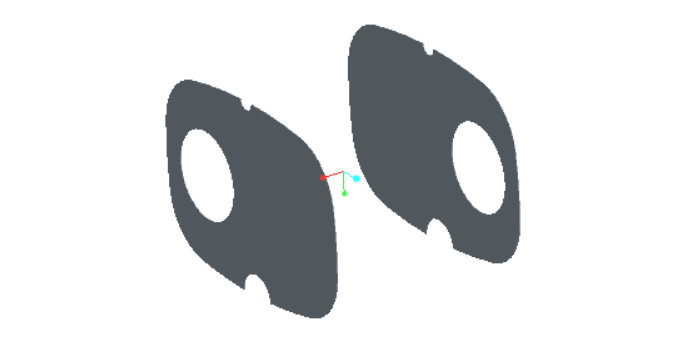

3.3.2 防浪板设计 11

3.4 前置处理 13

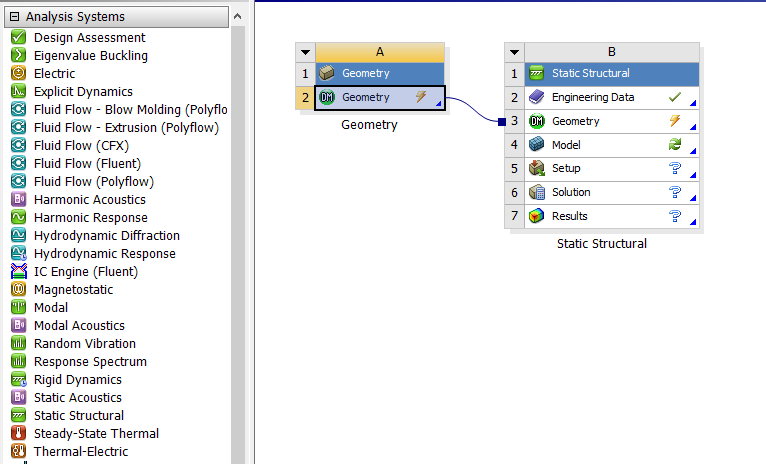

3.4.1导入模型 13

3.4.2定义工程参数 14

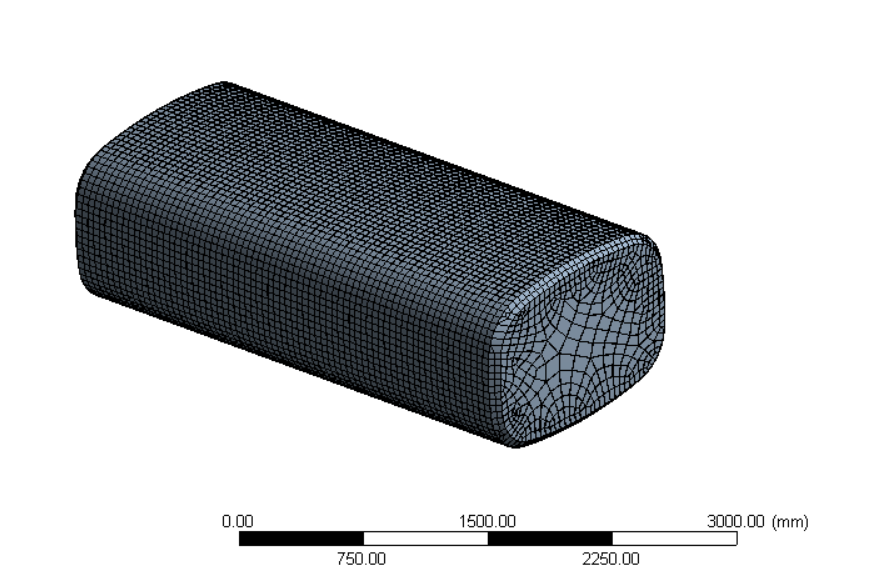

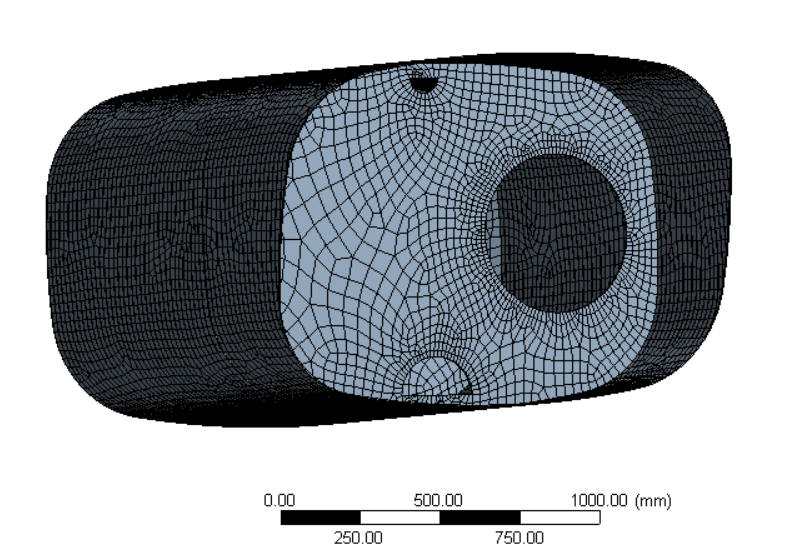

3.4.3划分有限元网格 14

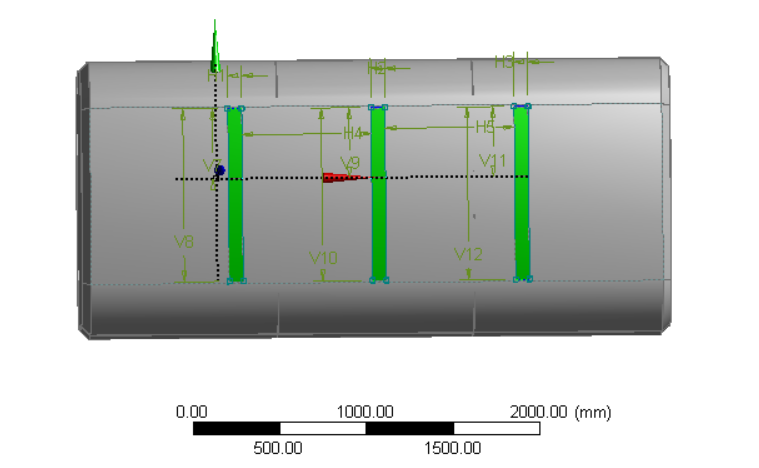

3.4.4施加约束 15

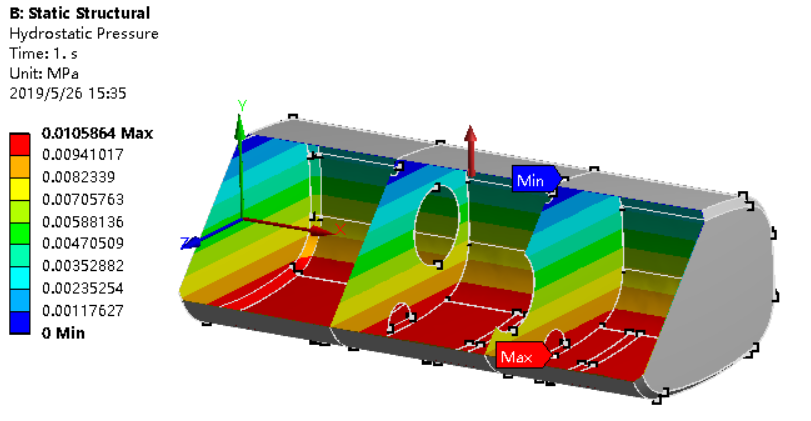

3.4.5施加载荷 16

3.5 本章小结 18

第4章 罐体的静力分析结果 19

4.1满载工况罐体强度分析 19

4.2实验液压下罐体强度分析 20

4.3紧急制动工况强度分析 24

4.4 本章小结 27

第5章 结构优化与结果分析 28

5.1罐体结构优化 28

5.2材料成本分析 30

5.3燃油经济性分析 30

5.4本章小结 31

第6章 总结与展望 32

6.1结论 32

6.2展望 32

参考文献 33

致 谢 35

第1章 绪论

1.1研究背景

年来随着经济的快速发展,市场需求的不断加大,很大程度上推动了交通运输业的发展。汽车运输作为交通运输中重要的组成部分,越来越受到国内外的高度重视。随着科技的发展和技术的创新,人们对汽车运输的安全、经济和环保等方面要求愈来愈严格,从而进一步推动了专用汽车的发展,成为道路运输过程中的重要一员。

社会需求的增加促使专用汽车的发展,是未来交通运输的必然趋势。在国外发达国家,社会关系明确,专用汽车的社会占有比例较大,约占运输车保有量的一半以上[1]。我国的专用汽车发展较晚,在民用汽车和运输车中的保有量都比较低。近十几年随着我国经济的快速发展,为了满足市场的需求,各种不同用途的专用汽车也开始出现。尤其是进入21世纪以来,专用车的发展速度高速增长,平均增长率高达20%-30%,已具有一定的规模。[2]专用汽车已成为我国运输业中重要的一种交通运输工具。

罐式车作为专用汽车中的一员,具有缩短装卸时间、提高运输效率、减少工作强度、降低运输成本等优点。罐式车最先出现于上世纪三十年代,直到七十年代后,国外对罐式车的设计才到达一个比较成熟的阶段,不断研发了一些适应市场需求的多功能罐车[3]。我国对罐式车的研发较晚,在六十年代初才开始涉及,但存在自身重量大、载量小、运输不灵活、安全系数较低等缺点。随着十几年的不断努力,我国的罐式车发展有了很大的突破,能够适应人们的市场需求,在我国专用车中的比例也不断提升。随着新一轮的汽车工业变革,解决汽车轻量化和提高安全性成为汽车研发的主要问题,所以对罐式车的轻量化研究有很大的使用价值。

1.2国内外研究现状和发展趋势

1.2.1国外罐式车轻量化研究现状

30年前,国际发达国家已经意识到汽车工业的发展会给社会环境带来很严重的影响,其中排放问题最为突出。尤其随着近年来全球变暖问题的愈加突出,汽车排放问题已成为各国面临的巨大挑战之一。研究表明,汽车轻量化是解决这问题的有效途径之一。经过多年的研究,欧美国家在汽车轻量化方面取得了实质性进展,已形成了从新型材料的研发、汽车结构设计与制造到材料的重复使用等一整套产业化技术[4]。

在工业发达国家,汽车厂家对罐式专用车的轻量化做了很大的贡献,通过汽车结构设计优化,已经设计生产出罐式车专用的汽车底盘,这不仅降低了罐式车

身质量,还降低了罐车满载时罐体的重心高度,从而提高罐车的安全性和稳定性。例如,美国Texaco公司通过减小车身及车轴轮胎直径,降低整车质心高度,使罐车的承装量提高了近20%;芬兰某罐车公司将发动机位置移动到驾驶室前部的地板下面,不仅降低了罐车的重心高度,提高罐车行驶的稳定性,同时还极大的减轻了车辆重量;日本极东公司将罐式加油车和加油系统分离,拆除了加油系统后相当于普通运油车,减轻自重的同时,提高了运输效率。[5]

除了优化结构设计外,轻质材料的应用也是轻量化的另一重要途径。新型轻质材料不仅可以满足需要的力学性能,还能最大程度的减轻车辆的质量,是轻量化的理想材料。欧美国家为了减轻车辆的质量,从而减少油耗和排放,将铝合金轻质材料充分应用到重型专用汽车上。国际美铝公司已经研发出高性能的铝合金材料,被广泛应用于罐式专用车上的各种部件,推动了专用汽车工业向更专业、高质量发展[6]。在欧美等发达国家,除了极少数特殊危险物品运输外,几乎所有罐车的罐体都是铝合金制造的,市场占有比例高达90%以上[7]。

因为铝合金的密度较小,相同体积的铝合金质量大概是普通钢材的1/3。因此铝合金的应用可以极大地降低罐式车的质量。例如,一个容量为45m³的罐体,如果用铝合金替换普通钢材制造,可以降低至少5 t的重量。除了铝合金,镁合金也同样具有很好的轻量化效果,在铝合金的基础上能够实现再减轻1/5左右,并且可以实现材料的重复再利用。近几年国外在镁铝合金的开发利用方面投入了很大的精力,在汽车上的应用以年均25%的速度快速增长[8]。

所以国外对于罐式车的轻量化技术有了很大的进步,已经形成了从新型材料的研发、车辆结构优化设计到材料重复再利用一套完整的规模化、产业化技术。

1.2.2国内罐式车轻量化发展趋势

国内罐车的发展相比国外较晚,而且研发设计水平相对落后,直到改革开放后,通过与国外交流学习,引进加工工艺,我国罐车制造技术才逐渐走向成熟。近年来随着国内对环境保护认识的提高,尤其一线城市的雾霾污染日趋严重,用户和市场对罐式专用车的要求也越来越多,尤其是在排放问题及经济成本方面。在这种日益注重环保的形势下,推动了我国罐式专用车的轻量化发展。

我国与发达国家的技术水平差距还较大。以美国为例,一个载量为20t的罐车,整车质量在8t以下,换算成我国目前的标准,其整车质量约为7t。而我国目前20t的罐式车整车质量均在9t以上。如果在相同的法规限制条件下,美国的罐式车满载时将比我国车辆多装约2t左右的货物,这对汽车的油耗、轮胎损耗以及运输经济性不言而喻。[9]

除了设计优化水平不高,新型材料的应用也是我国汽车轻量化的发展的限制原因之一。罐体作为罐车的最主要部分,减轻罐体的质量对罐车轻量化有非常明显作用。目前国内对于罐式车罐体成型⼯艺装备和焊接生产线已经成熟,采⽤铝合金焊接而成的罐体质量较低,相⽐碳钢可减重70%,通过减轻车体⾃重而增加了有效载荷,单次运输的货物质量⽐传统碳钢罐车多18%-63%(吨位越⼤,差异越⼤),空载时可节油20%-60%,满载时单位载荷节能13%,材料的回收利用率高,并且耐腐蚀性能方面⽐传统碳钢好[10],这使得罐体更加经济、节能和环保。

表1-1国内外部分罐式车主要技术参数

国家 | 型号 | 容积() | 罐体外形尺寸及技术参数 | 罐体材料 | |

中国 | JHK942GYYA | 42.96 | 12200×2380×1800 | 圆弧矩形 | Q235-A |

JHK528GJY | 22.45 | 7000×2400×1640 | 圆弧矩形 | Q235-A | |

JHK5165GJY | 14.20 | 5900×2208×1368 | 椭圆形 | Q235-A | |

日本 | TEA20 | 20.00 | 6780×2200×1550 | 椭圆形 | 铝合金 |

TDE16 | 16.80 | 5800×2200×1450 | 椭圆形 | 碳钢 | |

LP140 | 15.00 | 5380×2200×1450 | 椭圆形 | 铝合金 | |

欧盟 | 514/213 | 45.00 | 12400×2400×1820 | 圆弧矩形 | 铝合金 |

541/226 | 20.00 | 6500×2380×1530 | 圆弧矩形 | 低碳钢 | |

504/234 | 16.00 | 6750×2200×1450 | 圆弧矩形 | 铝合金 | |

从表1-1中可以看出,目前国内公路运输中的罐式车仍然以低碳钢为主,普通低碳钢的密度较大,强度较低,需要增加罐体壁厚来满足所需的力学性能条件,这使罐体的质量较大。并且低碳钢的防腐性能较差,如果运输腐蚀性等危险货物,须对罐体进行特殊处理来保障罐体的安全性和使用寿命。

普通碳钢已经不能满足轻量化的设计要求。目前罐式车罐体实现轻量化可采用的材料有镁铝合金、高强度钢板以及特殊纤维材料等。据调查,我国铝合金的应用在整个罐式车市场中保有量极低。这是因为铝合金的成本较高并且焊接工艺性差,对于普通罐式车来说性价比低。由于研发效率低,制造技术和成形经验的限制,我国铝合金的应用还有很长的道路要走。考虑到高强钢的力学性能优于普通碳钢,而且其成本比铝镁合金低,这使得高强度钢成为国内罐式车轻量化的主要材料。高强钢的抗拉强度高,能在撞击时吸收其能量,保持良好的形态,厚度可以减小到1.0mm [11],是我国未来汽车轻量化发展的重要材料。

1.3研究目的与意义

随着我国经济的发展,市场需求的不断扩大,罐式车的作用越来越重要,在运输汽车中占比也越来越高。在研究解决油耗、环保和安全等问题过程中,发现轻量化是解决这些问题的有效途径。研究表明,汽车的燃油消耗与汽车的自身质量有关,汽车质量每降低10%,燃油消耗将降低6%-10%,排放降低4%[12]。在驾驶方面,汽车轻量化后,车辆控制更加稳定,噪音和振动也有所降低;在安全方面,减轻汽车的质量可以减小制动距离,提高汽车碰撞的安全性[13]。由于研发效率、成本等因素的限制,国内在今后很长一段时间内将使用高强钢作为轻量化的主要材料。所以通过研究高强钢替换普通碳钢作为罐体材料,增加材料强度来减小罐体壁厚,实现罐式车的轻量化,对罐式车轻量化发展具有一定的实用价值和汽车轻量化发展一定的参考意义。

1.4研究内容

本文通过选用高强钢材料取代普通碳钢材料,通过增加材料的强度,减少罐体的壁厚实现轻量化。具体内容如下:

- 通过查找文献,确定焊接性能良好、屈服强度为450MPa的低合金高强钢 WH590 (17MnNiVNbR)和屈服强度为305MPa的高强钢440L两种材料。

- 结合原有罐车结构,通过理论计算,确定高强钢罐车罐体结构。

- 在Pro/E建模软件中建立罐体三维实体模型,通过ANSYS Workbench软件对普通钢罐体进行结构静力分析。分析罐车在不同工况条件下的最大应力,确定其安全系数范围。

- 对高强钢罐车罐体进行结构强度有限元分析,分析罐体在极限工况条件下应力分布与危险截面分布情况,确保安全系数的情况下尽量减少罐体壁厚,实现轻量化。

- 通过对比两种高强钢材料不同厚度下的经济性,实现高强钢罐式车的轻量化与经济性。

第2章 高强钢罐体材料选取

2.1罐体材料选取依据与原则

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: