自动化焊接过程焊接数据采集软件设计毕业论文

2020-02-19 15:46:30

摘 要

如今制造企业里焊接自动化,信息化程度越来越高,焊缝的施焊者可以追溯到个人或机器,但是每条焊缝生产过程中各种信息的采集还没有实现,而他们微小的波动都可能对焊接的稳定性,焊缝的质量有影响。

为了使每条焊缝都有自己的生产信息,实现焊接过程的在线监测,提高企业中焊接信息化程度,本文基于虚拟仪器LabVIEW平台,搭建了一套焊接过程多通道数据采集系统,采集的数据包括温度、送丝速度、焊接电压和焊接电流,并可以对采集的数据进行滤波分析、电流电压的概率密度分析、焊接热循环分析及针对目前广泛应用的C02焊接中短路过渡的熔滴过渡分析。

本文还通过搭建自动氩弧焊和自动C02焊接平台,利用该采集系统实现了氩弧焊焊接过程中电弧静特性曲线的测量,C02焊接过程中电流电压的概率密度分析及短路过渡中熔滴过渡的稳定性分析,实验证明该系统运行可靠稳定,采集的数据较准确,可以用于实际焊接过程的数据采集。

关键词:LabVIEW;焊接过程;信息采集;

Abstract

Nowadays, welding automation and informatization in manufacturing enterprises are becoming more and more popular. Welders of welding seams can be traced back to individuals or machines, but various information collection has not been realized in the production process of each welding seam, and their slight fluctuations may have an impact on the stability of welding and the quality of welding seams.

In order to make each weld has its own production information, realize the online monitoring of the welding process, and improve the informatization degree of welding in manufacturing enterprise, this article built a set of welding process of multi-channel data acquisition system based on the LabVIEW virtual instrument platform, data including temperature, wire feeding speed, welding voltage and welding current. In addition, the system can also perform filtering analysis, probability density analysis of current and voltage, correlation analysis, welding thermal cycle analysis and droplet transition analysis for C02 welding short circuit transition that is widely used at present on the collected data.

In this paper, automatic argon arc welding and automatic C02 welding platforms are also established, using the acquisition system to measure the arc static characteristic curve in the process of argon arc welding, the probability density analysis of current and voltage and stability analysis of droplet transition during short circuit transition in the process of C02 welding .The experiment proved that the system runs stable and reliable, acquisition of data is accurate, and it can be used for data acquisition in actual welding process

Key Words:LabVIEW;Welding process;data acqusition;

目 录

摘要 I

Abstract II

第1章 绪论 1

1.1本课题研究背景及意义 1

1.2焊接过程中数据采集及处理国内外研究现状 2

1.2.1电信号的采集及处理现状 2

1.2.2送丝速度的采集及处理现状 3

1.2.3温度信号的采集及处理现状 3

1.2.4其他信息的采集及处理现状 3

1.2.5计算机在焊接领域应用现状 4

1.3课题主要的研究内容 4

第2章 整体研究方案 5

2.1信息采集方案及系统整体框架 5

2.2研究所需材料清单 6

2.3软件系统的设计 7

2.4焊接实测试验方案设计 8

第3章 LabVIEW软件设计 9

3.1LabVIEW与硬件通信设计 9

3.1.1LabVIEW通信方式 9

3.1.2温度电压电流采集中LabVIEW的通信 9

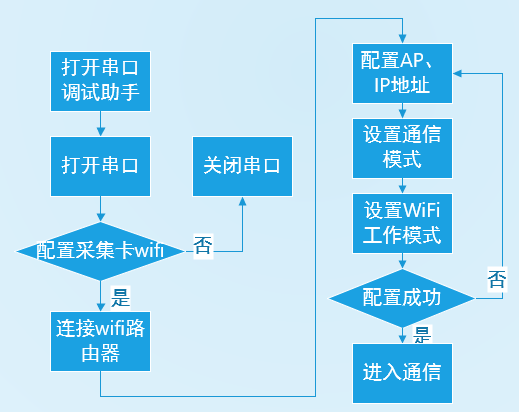

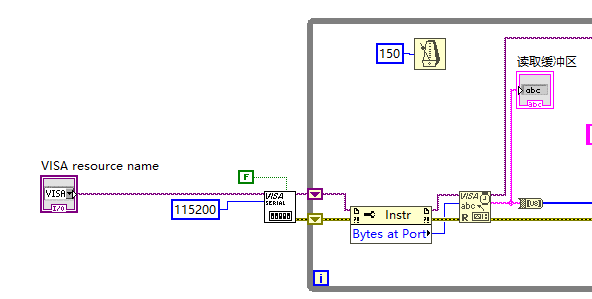

3.1.3送丝速度采集中LabVIEW的通信 11

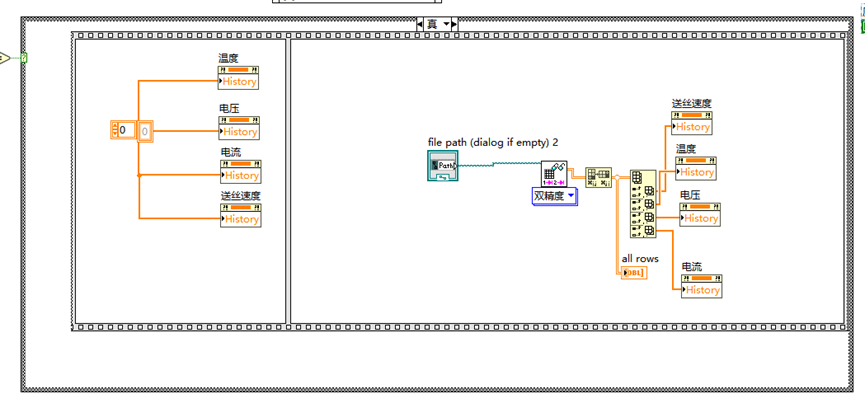

3.2数据采集功能的设计 12

3.2.1温度电压电流的采集 12

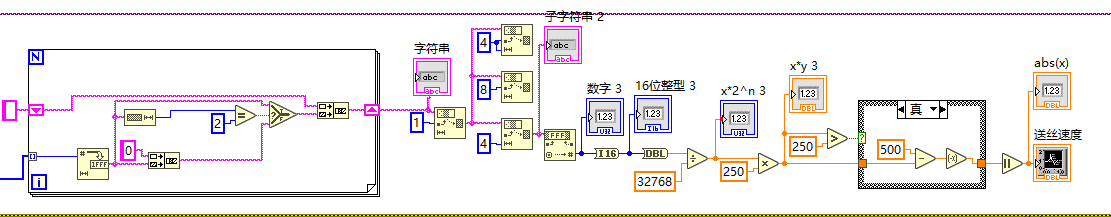

3.2.2送丝速度的采集 14

3.3数据分析部分的设计 14

3.3.1数据回放功能 14

3.3.2数据滤波分析 14

3.3.3电流电压概率密度及统计分析 15

3.3.4焊接热循环分析 16

3.3.5C02焊接短路过渡中熔滴过渡分析 16

3.4数据储存及前面板的设计 18

第4章 焊接实验分析及系统评估 19

4.1实验方法及平台搭建 19

4.2氩弧焊静特性曲线分析 20

4.3C02焊接过程分析 21

4.3.1数据滤波分析 22

4.3.2电流电压概率密度分析 23

4.3.3短路过渡过程中熔滴过渡分析 24

4.3.4焊接热循环分析 25

4.4采集系统评估 25

第5章 结论及展望 26

结论: 26

展望: 26

参考文献 27

致 谢 28

第1章 绪论

1.1本课题研究背景及意义

随着现代制造技术的进步,实现焊接生产的自动化、机械化和智能化已成为不可避免的发展趋势,焊接不在局限于传统的手工焊接,而是更多地和计算机等数字化设备联系起来,出现了越来越多的焊接机器人,工厂里面焊接自动化程度也得到了很大的提升。相比较传统的焊接而言,这不仅降低了母材和焊材的消耗,节约了生产成本,降低了电弧弧光、有毒气体等有害因素的影响,改善了工人的劳动环境,同时也减少了环境污染,而且焊接的质量和效率也得到了保证,自动化焊接现在的发展趋势也是朝着数字化、高效化、模块化、网络化和人性化发展[1-2]。

当下网络信息技术得到了日新月异的发展,计算机等智能化设备越来越多地应用于各行各业中。2013年4月德国提出了智能化时代的“工业4.0”战略,2015年5月中国也提出了基于智能制造的“中国制造2025”,由此可见智能制造将成为未来世界范围内制造业主流的发展趋势,数字化焊接是智能制造的关键组成部分之一,它依赖于计算机和互联网快速发展[3-4]。如今制造企业里焊接信息化程度越来越高,焊缝的施焊者可以追溯到个人或机器,然而每条焊缝生产过程中各种如焊接电压电流等对焊缝质量有重要影响的信息采集还没有实现,如果能将焊接过程中这些有价值的信息实现采集分析和存储,每条焊缝的生产就有了完整的流程记录,使得焊缝信息完备化,这不仅保证了焊接质量,而且对于焊缝日后检修,排除残次品亦或是优化焊接工艺参数都有重大意义。

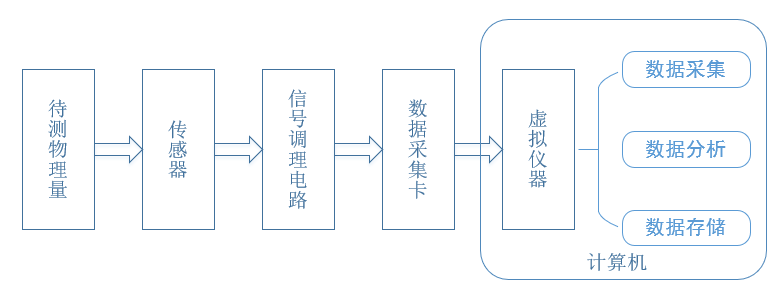

要实现数据的在线采集,目前大多是通过计算机虚拟仪器实现的,它是基于计算机的数字化仪器,具有数据采集、数据分析与仪器控制等功能,可以利用它便利地实现对焊接过程中信息量的采集,利用虚拟仪器采集待测物理量的过程原理如图1所示[5]。

要实现数据的在线采集,目前大多是通过计算机虚拟仪器实现的,它是基于计算机的数字化仪器,具有数据采集、数据分析与仪器控制等功能,可以利用它便利地实现对焊接过程中信息量的采集,利用虚拟仪器采集待测物理量的过程原理如图1所示[5]。

图1 利用虚拟仪器采集物理量过程

而在虚拟仪器开发环境方面,常用的有如下两类:一类是文本式编程语言即C语言,如VC、C 等,在设计编写程序上更加灵活多变,适用性广泛,另一类是用图形化编程语言即G语言,如HPVEE,LabVIEW等,这类编程语言由前面板和程序框图组成,编程更加简单直观,而且在数据采集面有内置的函数面板,具有一定的优势 [6]。

本课题即是基于目前国家积极倡导的智能制造背景下,为了更好地满足高效率高质量的自动化焊接生产需求,提高制造企业焊接信息化程度,对焊缝的生产过程有一个完整的信息记录,将计算机数字化技术应用于焊接行业里,在虚拟仪器LabVIEW平台上开发一套信息采集分析系统,对自动化焊接过程中产生的温度、送丝速度、焊接电压和焊接电流等信息进行采集和实现在线实时监测,具有数据采集,数据分析和数据储存等功能,

1.2焊接过程中数据采集及处理国内外研究现状

目前国内外研究学者对焊接过程数据的采集和处理,焊缝跟踪大多是通过各种各样能提取焊接信息的传感器来实现的[7]。绝大数还是集中在对焊接过程中电信号的采集,有少数对焊接过程声音、图像、光谱、温度等信息进行了采集,而且就目前的研究情况来看,主要还是对单一信息的采集,很少有研究将多信息融合在一起同步采集,进一步研究各数据之间的相关性及对焊接质量的综合影响。

1.2.1电信号的采集及处理现状

目前对焊接电弧电信号的采集包括焊接电压和焊接电流的采集,然后对数据进行概率密度分析、滤波分析、频谱分析等,还有通过计算燃弧时间,短路时间等数据来衡量焊接过程的稳定性。

国内一些高校如上海交通大学等和科研机构对焊接过程信息采集与实时监控有较多的研究。如上海交通大学吕阳[8]等人基于Access数据库,利用霍尔电流,电压传感器和视频传感器,设计研发了一套焊接过程多信息同步实时监控系统,该系统实现了对焊接过程的焊接电流、焊接电压和视频信息的同步采集,而且系统具有专家系统功能,能对焊接过程实时评估并反馈到焊接机器人。

哈尔滨工业大学的齐艳娜[9]等人基于LabVIEW软件,设计了针对焊接过程的信息采集与分析系统,该系统分为数据采集记录模块,数据回放模块以及数据分析模块。其中在数据采集记录模块中可对焊接电流和焊接电压同步采集,数据回放模块通过读取电流电压的历史数据文件进行波形回放显示。数据分析模块可对电流电压数据进行滤波分析、概率密度分析、U-I相图分析等,并利用LabVIEW报表工具包将结果输出。

国外印度Homi Bhabha国家研究所(HBNI)原子能中心(DAE)Kumar, V[10]等人利用数字存储示波器(DSO)对焊接过程中电压和电流信号进行采集,并对采集到的数据进行时域分析、快速傅里叶变换、统计分析和滤波处理等。利用概率密度分析对焊接电源和焊条的性能进行了评价。

1.2.2送丝速度的采集及处理现状

送丝不稳定会导致焊接工艺参数特别是焊接电流的变化和电弧波动,引起焊接过程熔滴过渡的不稳定,以致出现焊接缺陷,影响焊缝质量。目前焊接过程送丝速度的采集一类是北京工业大学郝晓美等人[11]通过光电编码器测出送丝电机的转速,从而得出送丝速度,该方法对光栅盘的安装要求较高,而且如果存在送丝打滑现象则测量不准确。还有一类是仁杰亮[12]等人通过磁感应原理的霍尔测速传感器,在送丝轮上固定一块磁铁,当送丝轮每转动一圈,传感器通过该磁铁所在位置时,引起磁通密度变化计数一次,通过测量两次间隔时间进而计算出送丝速度,该方法测量的送丝速度实际是一个周期的平均速度,而不是瞬时转速,而且容易受外界磁场影响。

1.2.3温度信号的采集及处理现状

焊接过程中任意一点的热循环,焊接接头的温度场分布及其在焊接过程中的动态变化对焊接接头热影响区的组织和性能、焊接应力与变形、焊接结构的稳定性等都有着重要的影响。目前对焊接过程温度的采集监控主要有两种方式:一种是王寒[13]等人通过热电偶温度传感器,热电偶测量时要将电热偶嵌入母材温度待测点,属于接触式测量方法,另一种是刘小群[14]等人通过红外测温仪。其中用红外测温原理是测量工件表面的红外辐射热量来确定温度,这种方法属于非接触式测量方法,测量较为精确,特别适用于温度动态变化的场所。

1.2.4其他信息的采集及处理现状

焊接过程中一些其他的信息比如声音信号、光谱信息和电弧图像,焊后残余应力等的采集,也有学者做出了研究,如上海交通大学吕娜[15]以脉冲GTAW焊为对象,采集焊接过程的声音信号,并通过建模还原出声音的完整信号,建立了基于电弧声音信号的焊接熔透状态识别系统,实现了焊接质量的在线监测和实时闭环控制。天津大学李桓[16]等人在LabVIEW平台上利用光谱仪实现了对电弧光谱信息的采集,这是研究电弧物理特性和检测电弧状态的重要手段;张艳青和高辉[17]等人将LabVIEW应用于焊接电弧图像处理方面,结合图像处理软件IMAQVision搭建了焊接图像采集系统。对采集的图像信息用二值化、边缘提取等算法进行处理,实现了对焊接电弧图像的实时监控和分析。

由于焊接过程的复杂性,其间的各种信息在焊接中也处于不停的变化中,而他们对于焊接的稳定性,焊接的质量有着至关重要的作用,实现焊接过程中各种信息的采集可以从中提取出一些有价值的数据,有助于更好地分析焊接过程,实现焊接的在线实时监测,这不仅可以提高焊接的质量和效率,而且可以推动焊接行业向信息化、高效化发展。

1.2.5计算机在焊接领域应用现状

随着网络信息化技术的发展,计算机在焊接方面的应用也是层出不穷,每年国际焊接学会,英国美国等焊接学会也会专门召开计算机在焊接领域应用的会议,推动了计算机在焊接领域的应用。目前计算机在焊接领域的应用主要集中在专家系统和数据库系统的建立、数值仿真模拟计算和焊接机器人方面,例如计算机辅助焊接工程(CAWE)、焊接工艺计算机辅助编制系统(WCAPP)、利用ANSYS等仿真软件模拟焊接温度场及应力场,FANUC公司研发的新一代自主编程机器人等。

在焊接数据采集方面,主要是利用计算机虚拟仪器实现数据采集,而使用较为广泛的为LabVIEW软件,目前LabVIEW在焊接领域主要用于焊接信息的采集监测、测试分析、图形处理和运动控制上,与C语言等文本式语言不同,它是通过程序框图编写的图形化编程软件,将文本式的语言转化为直观的菜单选项和图标,用流程图建立逻辑关系,图形化编程更加简单,而且内置许多函数可直接使用,操作门槛较低,为数据采集,测量分析等提供了便利的开发环境,因此本论文软件的设计采用LabVIEW编程。

1.3课题主要的研究内容

对于国内外研究现状的分析,本课题研究主要内容如下:

- 设计合理的信息采集方案配合硬件部分实现对自动化焊接过程的温度、送丝速度、焊接电压和焊接电流四个信息的同步采集。

- 在LabVIEW平台上开发一套信息采集分析系统,对自动化焊接过程中产生的温度、送丝速度、焊接电压焊接电流等信息进行采集和实现在线实时监测并能对采集到的数据进行滤波分析、电流电压概率密度分析及统计分析、电压电流的U-I相图分析、焊接热循环分析及针对目前常用的C02焊接的熔滴过渡分析等。

- 通过设计实际焊接实验对系统进行测试,对自动氩弧焊进行电弧的静特性曲线测试分析,对自动C02焊接过程进行电流电压的概率密度分析、短路过渡中熔滴过渡分析和焊接热循环分析。

第2章 整体研究方案

2.1信息采集方案及系统整体框架

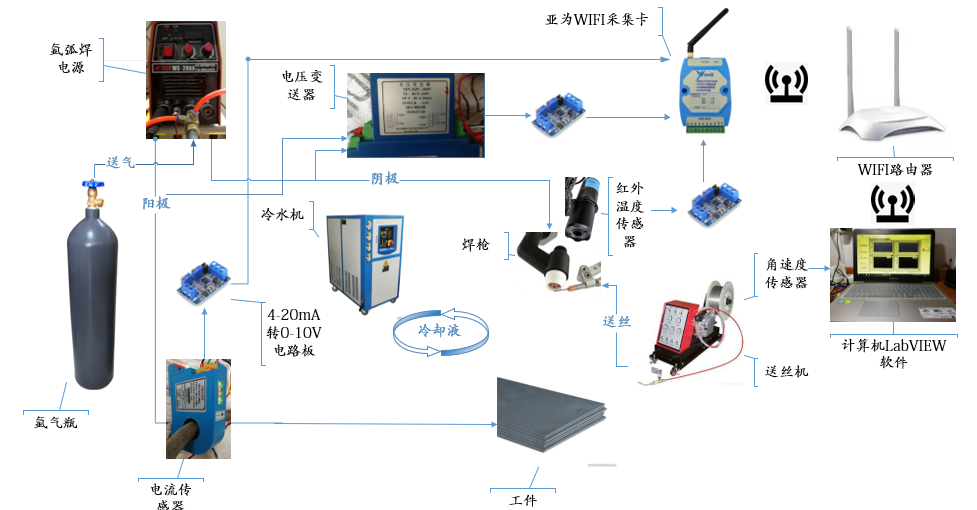

对焊接过程中信息的采集方案如下:

焊接电压利用电压变送器测量,其中电压变送器可以将0-100V的焊接电压信号线性转化为4-20mA标准输出电流信号。电压变送器接在焊机电源正负两极,

焊接电流利用霍尔电流传感器测量,电流传感器可以将0-500A范围内的焊接电流信号线性转化为4-20mA标准输出电流信号。电流传感器的孔穿过从焊机正极接出的电缆,其上的箭头方向与电流方向一致。

温度的测量利用红外温度变送器,其中红外温度变送器可以将-50-1800℃温度同样线性转化为4-20mA标准输出电流信号。红外测温仪固定焊件上方,用以测量距离焊缝5mm处的焊接热循环。

送丝速度的测量是通过陀螺仪角度传感器测出送丝轮角速度,乘以送丝轮半径即可得到送丝速度,陀螺仪和送丝轮通过胶带固定在一起。

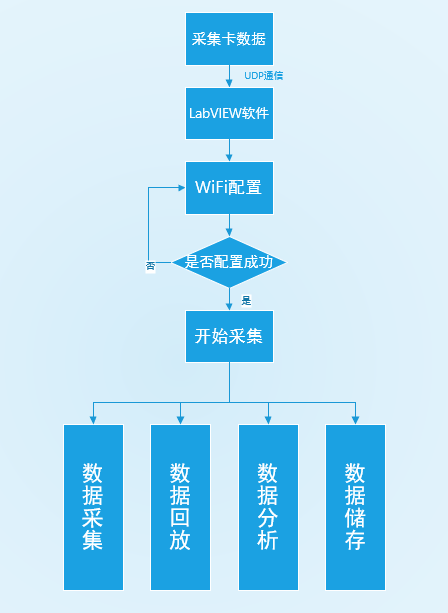

焊接电压、焊接电流和温度测量中得到的标准输出电流信号再用4-20mA转0-10V的电路板将4-20mA的电流信号线性转化为无线采集卡能接收的0-10V的电压信号。采集卡再经过A/D转化,将传感器传过来的模拟信号转换为计算机能识别的数字信号。采集卡与LabVIEW之间通过Wifi网络UDP通信,送丝速度测量中角度传感器的数据通过蓝牙传到制作的虚拟串口上,然后计算机LabVIEW读取串口数据实现数据通信。采集到的所有数据在LabVIEW软件上实现数据的采集监测,分析,储存以及实时波形显示。系统整体搭建框架如图2.1所示。

焊接电压、焊接电流和温度测量中得到的标准输出电流信号再用4-20mA转0-10V的电路板将4-20mA的电流信号线性转化为无线采集卡能接收的0-10V的电压信号。采集卡再经过A/D转化,将传感器传过来的模拟信号转换为计算机能识别的数字信号。采集卡与LabVIEW之间通过Wifi网络UDP通信,送丝速度测量中角度传感器的数据通过蓝牙传到制作的虚拟串口上,然后计算机LabVIEW读取串口数据实现数据通信。采集到的所有数据在LabVIEW软件上实现数据的采集监测,分析,储存以及实时波形显示。系统整体搭建框架如图2.1所示。

图2.1 系统整体框架

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: