稀土轴承钢摩擦磨损行为研究毕业论文

2020-02-19 15:46:39

摘 要

轴承作为一种应用广泛的回转支承零件,磨损失效是其主要失效方式之一。因此随着现如今轴承的服役工况变得更加复杂,就必然要对轴承钢的耐磨性能提出更加严格的要求。为解决滚动轴承的磨损破坏问题,向轴承钢的摩擦磨损性能研究提供新的思路与方法,本文针对两种新型稀土改性轴承钢与普通GCr15轴承钢,从摩擦磨损行为与相变行为对比分析的角度出发,综合分析了稀土改性轴承钢与普通轴承钢的磨损特性之间的区别与联系。主要研究内容和结果如下:

观测分析普通淬回火处理后的两种稀土轴承钢与普通GCr15轴承钢的显微组织结构,发现稀土含量低的轴承钢材料未溶碳化物的平均直径偏大,马氏体组织不明显,且硬度偏低。这种低硬度的稀土轴承钢摩擦系数最高,微观磨损形貌中基体组织严重磨损,耐磨性能最差。

对比分析三种轴承钢材料的摩擦磨损行为,稀土含量最高的轴承钢摩擦系数最低,磨损量、磨损率最低,微观磨损形貌中磨损破坏较少,覆盖在基体表面的氧化膜较多,耐磨性能最好。

综合分析三种材料的磨损形貌、磨损率和显微组织结构,对三种轴承钢材料的磨损机理、基体表面氧化膜的产生与破坏过程做出了说明。三种轴承钢的磨损机理涉及磨粒磨损、黏着磨损、分层磨损、氧化磨损。氧化膜的产生是基于接触表面之间由于磨损而产生的磨屑,磨屑在磨损过程中由于瞬间高温、高压黏附于基体表面,这种黏附作用具有滚雪球效应,会越磨越厚,出现厚度不一的氧化膜分层效应,具有一定减少基体磨损的防护作用。当氧化膜较厚时,由于黏附作用加大,同样会出现氧化膜的黏着磨损而产生局部缺失现象。并且当磨屑的黏着产生氧化膜的速度小于磨粒磨损的速度时,会出现基体组织的严重磨损。

关键词:轴承钢;稀土;热处理;摩擦;磨损

Abstract

As a kind of widely used slewing bearing part, wear failure is one of the main failure modes. Therefore, as the service conditions of the bearings become more and more complicated, it is necessary to be more stringent to the wear resistance of the bearing steels.

In order to solve the problem of wear and tear of rolling bearings, this paper analyzes the friction and wear behavior and phase transition behavior of two bearing steels modified by rare earth (RE) and the GCr15. The difference and relationship between the wear characteristics of the bearing steels with RE and ordinary bearing steel are comprehensively analyzed. The main research contents and results are as follows.

Based on the microstructure of the bearing steels with RE and GCr15 after quenching and tempering treatment, the average diameter of undissolved carbides of bearing steel with less RE is large, with low hardness, of which the friction coefficient is very high, and the matrix is severely worn.

As for the tribological behavior of the three steels, the bearing steel with more RE has the lowest friction coefficient and wear rate, whose wear resistance is the best among of them.

Based on the wear morphology, wear rate and microstructure of the three materials, the wear mechanism and the generation and destruction process of the oxide film covered on the matrix were explained. The oxide film is generated by the wear debris, which adheres to the surface of the matrix due to the instantaneous high temperature and high pressure during the wear process. This adhesion has a snowball effect, so the oxide film becoming thicker and thicker has a protective effect of reducing matrix wear. When the oxide film is thick, the adhesion of the oxide film is also increased due to the increased adhesion, and local deletion occurs.

Key Words:bearing steels;rare earth;heat treatment;tribology;wear

目 录

第1章 绪论 1

1.1 轴承钢介绍 1

1.2 摩擦磨损研究介绍 1

1.2.1 摩擦学概述 1

1.2.2 滑动摩擦理论 2

1.2.3 磨损原理 2

1.3 本课题研究的内容及现状 3

1.3.1 稀土改性轴承钢提高耐磨性的可行性分析 3

1.3.2 改善轴承钢摩擦磨损性能的研究现状 3

1.3.3 研究内容与意义 4

1.3.4 技术路线 5

第2章 试验过程及研究方法 6

2.1 试验用轴承钢材料 6

2.2 微观组织观测 7

2.3 硬度测试 8

2.4 摩擦磨损试验 8

2.4.1 试样制备及试验参数 8

2.4.2 磨损试样表征及分析 9

2.4.3 磨损率的测试分析 10

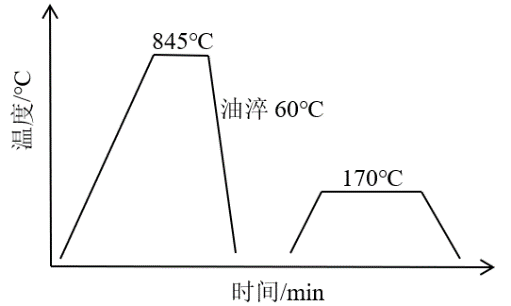

第3章 热处理相变行为分析 11

3.1 微观组织分析 11

3.2 硬度分析 12

第4章 摩擦磨损行为分析 14

4.1 摩擦系数分析 14

4.2 磨损率分析 15

4.3 磨损表层形貌分析 16

第5章 讨论与分析 20

5.1 硬度对摩擦行为的影响 20

5.2 磨损机理分析 20

第6章 总结与展望 22

6.1 总结 22

6.2 展望 22

参考文献 23

致谢 26

绪论

本章主要介绍轴承钢的特点以及现阶段轴承钢所面对的提高耐磨性难题,对基本的摩擦学概况做出说明,介绍了摩擦基本原理、磨损的基本机理及主要的磨损理论。本章还对本课题所研究的内容、研究现状、目的及意义做出了比较详细的说明。

轴承钢介绍

用于制作在不同运转条件下各类滚动体、滚动套圈、滚子的钢种统称为轴承钢,我国常用的轴承钢有高碳铬轴承钢、渗碳轴承钢、高碳铬不锈轴承钢,这些都属于特殊质量合金钢[1]。根据轴承钢的化学元素成分和工况的不同,大多数国家使用的轴承钢一般可分为高碳铬轴承钢、不锈轴承钢、高温轴承钢、渗碳轴承钢四大类。其中,最广泛使用的是高碳铬轴承钢,其发展已经有一百多年的历史,在轴承的制造与加工中使用极广。而高碳铬轴承钢中使用最广泛的GCr15轴承钢,因其具有优良的强度、耐磨性、耐疲劳性能、淬透性,而且制造成本较低,所以被世界各国广泛采用。

轴承工作时会承受高强度的集中交变载荷,应力分布不均,且轴承内部套圈、滚子传导力的接触部分通常都是点接触或面接触,这样在接触表面就会产生非常高的接触力。为防止轴承在运行过程中出现变形、磨损等破坏,再考虑到轴承在工作运行中一般都要求较长的使用寿命,所以高强度的疲劳强度、弹性极限、硬度、耐腐蚀性、淬透性及稳定性等是轴承钢所必须具备的品质。因此,这就对轴承钢的化学成分、有害元素分布、内部组织、非金属夹杂物含量、碳化物的数量、形态及分布提出了非常苛刻的要求。而且,随着现如今轴承服役工况变得更加复杂,传统的轴承钢在某些工作条件下已经不能满足使用要求,所以亟须对传统轴承钢做出改进。

摩擦磨损研究介绍

摩擦学概述

摩擦是指有相对运动或相对运动趋势的两个表面接触物体之间的互相阻碍作用,而产生这种相互阻抗的力就是摩擦力,这一过程伴随着表面之间的相互作用,还有能量的损耗。物体表面粗糙度、平面度、材料表层的物理化学性能,以及相对运动时的温度、压力、接触面积、相对运动速度,都会影响到摩擦的总体特性[2]。

摩擦的分类方式较多,按摩擦副的运动状态,摩擦可以分为一般的动摩擦和静摩擦;按摩擦副的运动形式又可以分为滑动摩擦、滚动摩擦。按摩擦副表面的润滑状况可以分为干摩擦、流体摩擦、边界摩擦[2]。一百多年来,经过许多科学家可研究人员的努力,对摩擦现象和摩擦机理的认识已经越来越深入。对摩擦的研究方法已经由宏观表面分析进入微观层面分析,从静态研究发展到动态研究。在这一过程中,提出了各种各样的理论来阐明摩擦的起因及其机理,但至今尚未形成统一的理论。

滑动摩擦理论

目前主要的宏观摩擦理论有摩擦机械理论、分子吸引理论、黏着摩擦理论、犁沟效应、变形能摩擦理论、分子-机械理论[3]。其中摩擦机械理论认为,摩擦的起因是由于两个相接触表面之间的凹凸不平的微峰与凹谷所导致的凸凹体之间的机械啮合作用。但是有研究表明,机械啮合作用理论只适合粗糙表面,减小固体接触面的表面粗糙度是可以有效降低摩擦系数,但是对于非常光滑的表面,摩擦系数反而会增加。分子吸附理论认为两表面接触时,一些分子产生斥力、一些分子产生引力,摩擦表面的分子吸引力的大小随分子间距的大小而变化,所以接触面之间的表面分子间的作用力产生的摩擦力,应该随接触面积的增大而增大,所以接触面积越小,摩擦系数就应该越小,但是这显然是不符合实际的。黏着理论认为滑动摩擦是黏着-滑动瞬间交变的跃动现象,黏着效应和犁沟效应作用力共同构成摩擦力[3]。

磨损原理

磨损是伴随摩擦的必然结果,是摩擦过程中接触物体表面材料的缓慢消耗过程,包含表面的轻度塑性变形。因此由于磨损导致的材料消耗、表层破坏也是零件产生破坏、失效,影响其正常服役时长的重要原因。

磨损是多种因素共同作用、相互影响的过程,由于磨损导致的材料表层破坏的机理类型较多,所以国内外学者普遍认同将磨损分类,以便更清晰地分析磨损机理。磨损机理一般为:磨粒磨损、黏着磨损、表面疲劳磨损、腐蚀磨损和微动磨损[4]。

磨粒磨损是在摩擦过程中由于两摩擦表面上较硬的突起或者摩擦表面间的较硬的颗粒物对摩擦表面所产生的磨损现象。其特点是磨粒由于高压力作用于材料的表层区域,产生犁沟、划痕、裂纹等表面破坏现象。

黏着磨损认为相互接触的摩擦表面不是大面积的面接触,而是点接触,这样在相对滑动过程中,接触点就会发生焊合,焊合点附近地材料会发生转移,出现黏着-剪断交替反复发生的过程。

表面接触疲劳磨损是两相互接触的摩擦表面在滚动摩擦或者滚动-滑动复合摩擦时,受到周期性循环载荷的作用,在交变应力的作用下,使相互接触的材料表面产生变形和内应力,从而导致材料产生裂纹和表层材料颗粒或者微小的片状剥落[4]。常见于齿轮传动和滚动轴承等周期往复性运转零件。

目前,广泛学者对磨粒磨损、黏着磨损机理的认识相对一致,但对微动磨损、侵蚀磨损、腐蚀磨损、表面接触疲劳磨损的看法还有待统一。

本课题研究的内容及现状

稀土改性轴承钢提高耐磨性的可行性分析

轴承作为一种回转支承零件,在航空航天,大型机械,汽车方面具有广泛应用。但是轴承尤其是高速精密轴承在服役过程中,轴承的滚动体与滚道之间的接触面、滚动体和保持架兜孔之间的接触面以及滚子端面与套圈引导挡边之间的接触面等,会不可避免地发生滑动摩擦[5]。于是滚动体与套圈之间就会产生磨损,导致轴承几何精度下降,受力情况发生变化,最终导致轴承噪音增加,寿命降低。因此,随着轴承的服役工况变得更加复杂,对滚动轴承的耐磨性能就提出了更加严格的要求。

现如今如何改善普通轴承钢的耐磨性能以提高轴承寿命,已经成为一项关键性技术问题。目前常用以提高轴承钢耐磨性能的方法有热处理、表面渗碳、细化晶粒等方法,但这些手段耗能严重、工序复杂,且均是从后处理工艺方向对耐磨性做出改善,未能从轴承钢原材料方面从根本上解决问题。所以为了预防轴承钢因其耐磨性能较差所导致的磨损失效情况出现,有必要研究用其他方式来强化轴承钢的耐磨性能。

有关稀土(RE)在钢中的作用,已经有学者做了大量相关研究工作,取得了非常重要的成果。目前根据马杰、刘芳[6]的相关研究报道表明:稀土元素在钢中有净化作用[7]、变质作用[8]、细化晶粒[9]等作用,并且稀土可以改善钢的疲劳性能,提高铸钢的强度和塑性、韧性以及耐磨性。但是这些研究都较为宽泛而乏有深度,目前针对稀土在轴承钢的摩擦磨损性能方面作用的研究还鲜有报道,所以开展稀土轴承钢的摩擦磨损行为研究,对于揭示稀土轴承钢摩擦磨损规律,促进稀土元素对轴承材料耐磨性能作用机理的相关研究有重大意义。

相对于对改善轴承钢耐磨性能有积极作用的普通表面后处理工艺,经过稀土改性的轴承钢,能够缩短加工工艺流程与工时,避免了后处理过程中较多的能源损耗。而新型稀土轴承钢加入的微量稀土对钢种整体性能的改善作用与前者相比而言,所带来的效益应该是远大于一般的传统表面处理技术的。所以就整体而言,新型稀土轴承对节约成本也大有帮助。

改善轴承钢摩擦磨损性能的研究现状

为改善普通轴承钢的摩擦磨损性能,国内外学者在这方面做了大量研究工作。目前常用来提高轴承钢的耐磨性能的方法有热处理工艺方法、离子注入及碳氮共渗工艺方法、晶粒细化等工艺方法[10]。除此之外,也不乏有国内外学者提出新的研究办法来提高轴承钢的力学性能及耐磨性能。基于传统的热处理方法,国内学者陈叶青等人[11]研究了深冷处理对GCr15轴承钢基体组织和力学性能的影响情况和作用机理,他们发现在增加深冷处理的工序后,在不同组别的试验方案中,GCr15轴承钢的耐磨性均有不同程度的提高,其中淬火 深冷 回火工艺处理试样的耐磨性最好,其磨损量比淬火 回火工艺处理试样的磨损量降低了6%。除了传统的改善GCr15轴承钢耐磨性能的方法外,国内学者还发现预冷轧对轴承钢的摩擦磨损特性也有一定积极作用。国内学者王丰、钱东升等人[12]研究了预先冷轧对M50轴承钢的溶解、析出和干磨行为的影响,他们发现预先冷轧不仅促进了初生碳化物的溶解,而且还有助于碳化物在马氏体中析出,而且轴承钢中的碳化物会严重影响M50的干摩擦行为。对于新型表面涂层技术,国外学者Ghulam Moeen Uddin等人[13]开展了AISI 52100轴承钢表面TiN涂层摩擦学和力学性能的试验研究,他们发现在AISI 52100基板上厚度超过2.83mm且基板表面粗糙度在0.2±0.05mm范围内的TiN涂层会更耐磨并且摩擦系数最低。如上所述,为提高普通轴承钢的耐磨性能,国内外学者已经做了大量工作来改善传统的工艺方法。

对于稀土元素对于钢的各种性能方面影响的研究,在20世纪70年代就已经有文章记载[14]。随着时代的发展,稀土元素对轴承钢各种性能方面影响以及作用机理的研究也有了更加长足地发展和进步。Yafeng Lian等人[15]较早地开展了GCr15轴承钢植入铈元素后的摩擦学行为研究,他们发现随着铈注入剂量的增加,植入试件的耐磨性明显提高,摩擦系数随之减小,注入离子铈使GCr15轴承钢干摩擦下的耐磨性提高了0.1-4.2倍。近年来Z. Sun等人[16]开展了M50NiL钢在等离子渗碳时添和不添加稀土两种情况下的组织和力学性能的比较研究,他们发现:稀土原子可以扩散到M50NiL钢表面及内部,会改变氮碳共渗层的表面形貌,增加氮碳共渗层的表面硬度,提高氮碳共渗层的层厚度,增加改性层的碳含量。他们还发现添加和不添加稀土的等离子氮碳共渗试样的磨损机理的差异主要在于表面形态、相比例和改性层硬度的不同。由此可见,稀土对于提高某些轴承钢的耐磨性能是有一定的积极作用的。

综上所述,虽然目前对于轴承钢的摩擦磨损行为已经有了较为广泛的研究,并且已经有了很多提升其耐磨性的新途径,比如预冷轧、交替磁处理以及各种表面改性的方法,但对于稀土元素对GCr15轴承钢的摩擦磨损行为影响的研究仍然较少。

研究内容与意义

为了解决滚动轴承的磨损破坏问题,同时也为了向轴承钢的摩擦磨损性能研究提供新的思路与方法,本课题将从两种新型稀土改性轴承钢与普通GCr15轴承钢的摩擦磨损行为与相变行为对比分析的角度出发,综合分析稀土轴承钢与普通轴承钢的磨损特性之间的区别与联系。主要研究内容如下:

(1)测试与观察经过普通淬回火后的两种稀土轴承钢与普通GCr15轴承钢的显微组织结构,分析两种材料基体中碳化物的含量,以及马氏体的结构和成分之间的区别与联系。

(2)测试与分析热处理对两种稀土轴承钢与普通GCr15轴承钢的硬度变化情况。

(3)计算磨损试样的摩擦系数和磨损率,比较分析不同材料磨损试样的摩擦系数、磨损率的区别与联系。

(4)通过多种手段表征观察不同材料磨损试样的磨损表面和磨损表面横截面的形貌、微观组织及成分,以分析不同材料磨损试样之间磨损机理的差别与联系。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: