厚板对接多层焊专用焊接装置行进小车设计毕业论文

2020-02-19 15:46:46

摘 要

目前,随着国内的超高层建筑发展迅猛,大型钢结构的现场焊接成为了施工的一大难题,本文主要设计了一种用于高空厚板对接多层多道焊自动化焊接设备的行进小车。在设计过程中,通过对现场焊接作业条件和市面上自动化焊接小车的研究,得出了若干个可行方案。通过对各个方案的分析比较,最终完成了小车各个部分的设计。所设计的行进小车主要有行走机构、车体总成和轨道三大部分组成,设计过程中主要考虑的是运动精度、便携性和可靠性方面。

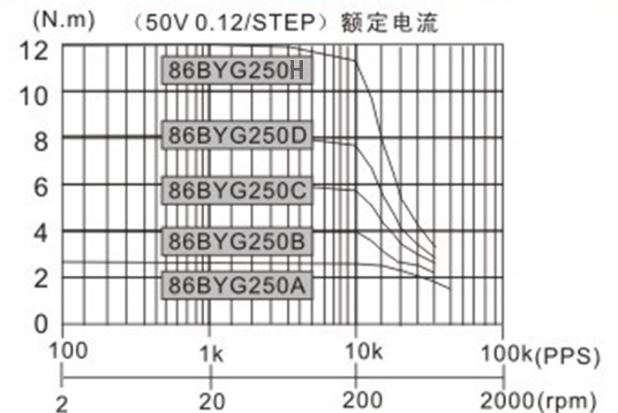

运用机械设计的知识进行小车主要部分的设计,运用材料力学进行结构强度的校核,最终验证该小车符合使用要求。所设计的小车可以很好的和焊炬运动机构配合,通过控制系统控制步进电机,结合文中提供的步进电机转速和小车行进速度的关系式,可以使小车配合轨道在一定的速度范围内精确移动,满足了自动焊接的要求。

关键词:自动化行进小车;焊接自动化;二氧化碳气体保护焊;小车设计

Abstract

At present, with the rapid development of super high-rise buildings in China, the on-site welding of large steel structures has become a major problem in construction. This paper mainly designs a travelling car for the automatic welding equipment of high-altitude thick plate butt welding of multi-layer and multichannel.In the design process, through the field welding conditions and the market automatic welding car research, a number of feasible solutions.Through the analysis and comparison of each scheme, the design of each part of the car is finally completed.The car is mainly composed of walking mechanism, body assembly and track. In the design process, the motion accuracy, portability and reliability are considered.

The knowledge of mechanical design was used to design the main part of the car, and material mechanics was used to check the structural strength. Finally, the car was verified to meet the use requirements. The designed trolley can be well matched with the torch motion mechanism. The stepper motor is controlled by the control system. Combining the relationship between the stepper motor speed and the car's travel speed provided in this paper, the car's track can be moved accurately within a certain speed range.The trolley meets the requirements of automatic welding.

Key Words:Automatic travelling trolley;Welding automation;Carbon dioxide gas shielded welding;The carriage design

目 录

第1章 绪论 1

1.1 课题背景及意义 1

1.2 自动焊装置国内外研究现状 1

1.2.1 国外研究现状 1

1.2.2 国内研究现状 2

1.3 本文主要研究内容 2

第2章 行进小车的概述 3

2.1行进小车的设计理念 3

2.2 行进小车的机械结构 3

2.2.1 行进小车的几种方案 3

2.2.2 行进小车方案的确定 6

第3章 行走机构的设计 7

3.1 驱动装置 7

3.1.1 驱动方式的选择 7

3.1.2 齿轮齿条参数的确定 8

3.2 电机的选择 8

3.2.1 电机类型的选择 8

3.2.2 电机型号的选择 9

3.3 减速器的设计 10

3.3.1 减速器类型的选择 10

3.3.2 步进电机转速和小车行进速度的关系 11

3.3.3 减速器参数的设计 11

3.3.4 离合器设置取舍分析 14

第4章 车体总成设计 15

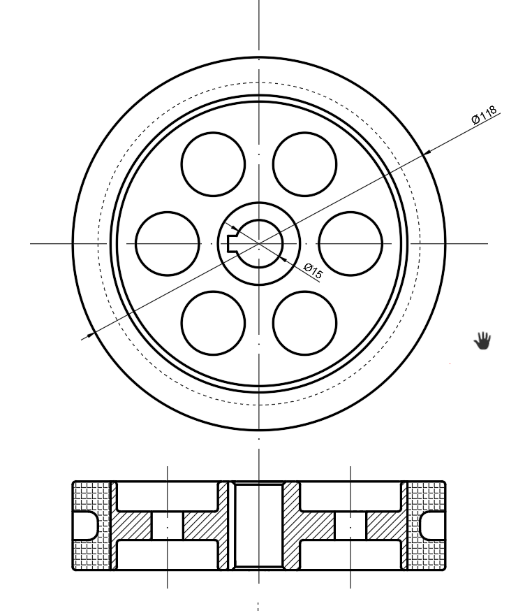

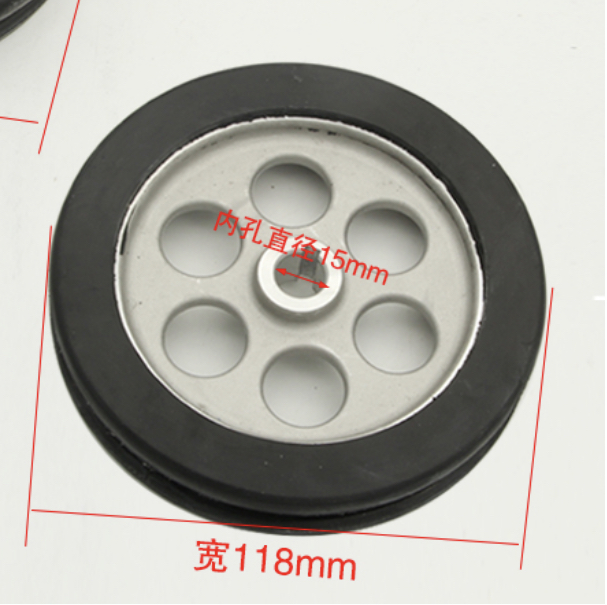

4.1 车轮及车轮轴的设计 15

4.1.1 车轮的设计 15

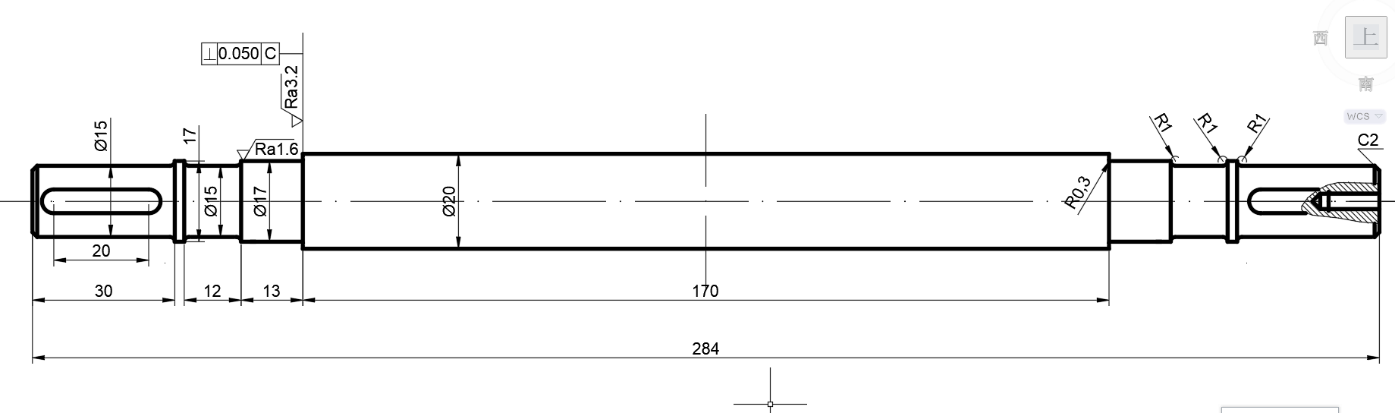

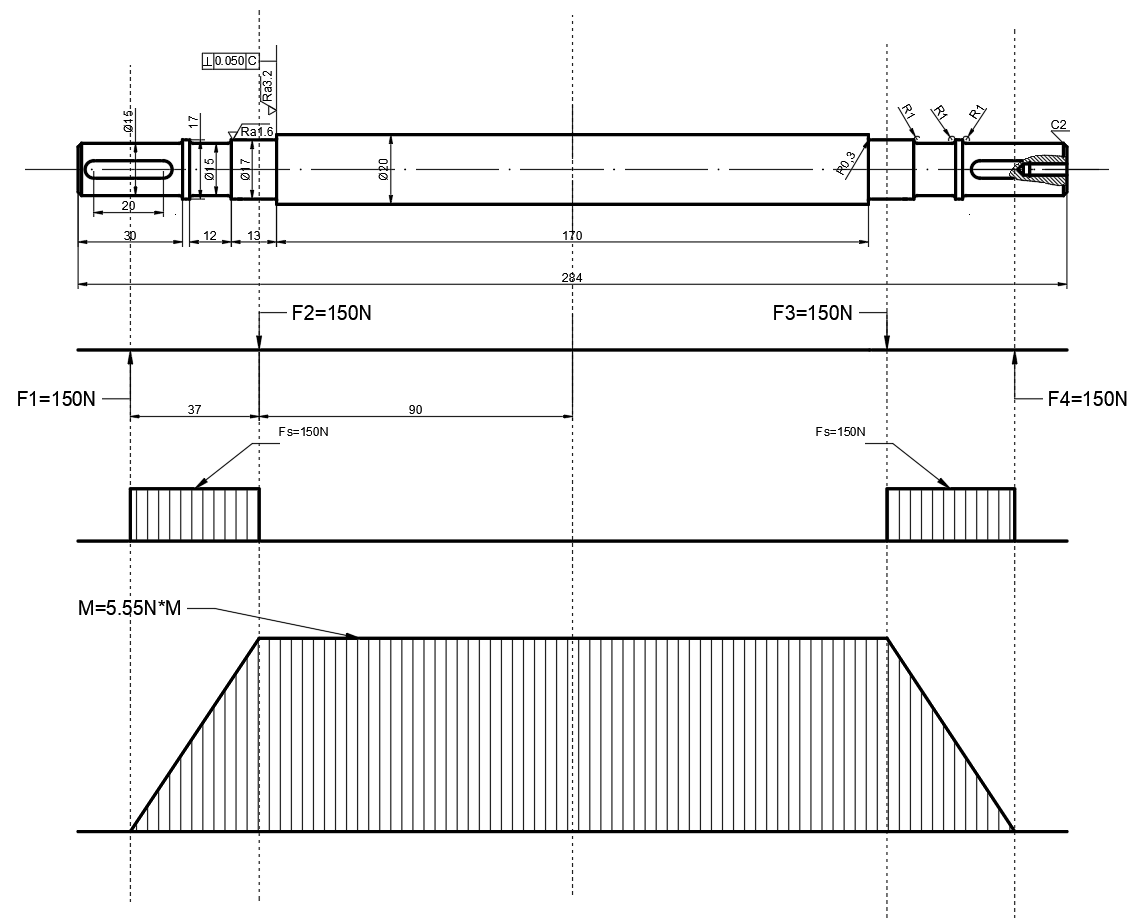

4.1.2 车轮轴的设计 16

4.2 驱动轴的设计 18

4.3 轴承的选用和轴承座的设计 22

4.3.1 轴承的选用 22

4.3.2 轴承座的设计 23

4.4 车身的设计 23

4.5 其他零部件(联轴器、步进电机固定器、密封圈、把手等) 24

4.5.1 联轴器 24

4.5.2 步进电机固定器 24

4.5.3 密封圈 25

4.5.4 把手 25

第5章 轨道的设计 26

5.1 轨道形式的确定 26

5.2 轨道的结构和尺寸设计 27

5.2.1 轨道的结构设计 27

5.2.2 轨道的尺寸设计 29

第6章 结论 30

参考文献 31

致 谢 32

绪论

课题背景及意义

人们对于高层及超高层的建筑体系的研究已经趋于成熟,新型的建筑材料以及计算机模拟分析的发展使得高层建筑迅猛发展,国内的超高层建筑已经发展到了黄金时期。与钢筋混凝土结构以及传统的木制结构比,高强钢具有更好的力学性能,而且易于加工制造,运输起来也很方便,基于以上其他材料无法比拟的种种特点,钢结构在超高层建筑领域得到了广泛的应用。

高强钢的焊接性能较差,厚板焊接时焊接工作量很大,在大型钢结构的现场焊接中,采用人工手弧焊不仅劳动强度大、劳动环境差,而且对焊工的人身安全也提出了挑战。另外,人工焊接焊缝质量不稳定等诸多问题还是普遍存在,遇到复杂形式或者施工空间有限的情况下,焊接往往难以进行,甚至满足不了工期进度的要求。因此,利用技术含量较高的专用焊接机器人进行高空多层多道焊是一个优选焊接工艺,机器人焊接可以显著提高焊接的质量,并且可以进行连续性工作,可以很好的克服上述人工焊接存在的缺点。

目前存在的焊接机器人大多采用示教的方式进行编程,效率不高,且专用性不强。对于厚板长直焊缝焊接,有必要开发出一套专用的焊接设备来满足高空作业的需求,实现高空厚板对接多层多道焊的焊接自动化。

自动焊装置国内外研究现状

国外研究现状

在上个世纪六十年代,第一批工业机器人出现在美国,从此以后,越来越多的工业机器人用于生产中,其中有半数以上是焊接机器人。焊接机器人是在工业机器人的基础上装备焊接所需要的部件,如送丝机构、焊炬等,并安装相应的焊接软件系统的自动化焊接装置。

随着计算机技术的飞速发展,焊接机器人的技术水平也在不断的革新。现阶段,焊接机器人大多采用的是伺服电机和步进电机驱动,这两类控制电机具有精度高,故障率低的特点。焊接设备采用控制器不仅可以控制机器人本体,而且还可以控制外部设备和机器人配合运动。例如,日本安川公司的新型焊接机器人控制器NX100技术中,一台控制器能同时控制四台机器人共36轴;瑞士的ABB等公司也有功能强大的控制器产品,如ABB的第五代机器人[6]。

国内研究现状

随着经济和科技的不断发展,我国的机械制造行业也有了不错的发展,其中自动化焊接机器人的使用大大降低了生产中不利因素的影响。国内焊接机器人经过多年的发展,已经有了点焊、弧焊、激光焊等多种形式,其控制能力也由最初的单一控制发展到多轴同步控制。自动化焊接设备的发展也为焊接的应用提供了更多的机会。

北京石油化工学院为 “鸟巢”的钢结构现场焊接研发了一款直轨道焊接机器人,该机器人由行走机构、摆动机构、高度调节机构、导轨等部件组成,它可以实现多种方式焊接,其焊接速度、摆动幅度可根据工况要求实时调节[7]。中建钢构有限公司联合唐山开元机器人系统有限公司,通过对便携式弧焊机器人现场应用的多参数研究,研发了超高层厚板长焊缝的自动化二氧化碳气体保护焊技术,提高了焊接效率及质量[3]。

本文主要研究内容

通过文献的学习和分析整合,了解现场焊接手弧焊存在的实际问题,掌握现场施工的环境以及厚板的焊接要求。通过观察分析现有的焊接行进小车及使用说明,最终设计一个满足超高层建筑钢框架厚板对接接头现场施焊使用要求的焊接设备。

行进小车的概述

大型钢结构现场焊接施工时,由于工件壁厚比较大,往往需要采用多层多道焊;焊缝位置和形式多种多样,需要焊接能够适应多种情况下的焊接;焊缝一般较较长,焊工劳动强度大,因此需要研制出一种全自动的焊接设备来完成焊接过程。

这一套焊接设备主要包括机械系统和控制系统两大部分。其中机械系统主要由焊接小车和焊炬运动机构及送丝机组成,控制系统分软件和硬件两部分,及程序和电路。

本文将主要介绍一种满足全自动焊接要求的机械装置即行进小车的方案。

行进小车的设计理念

行进小车是自动化焊接设备中的重要组成部分,对焊接质量影响很大,其运动的精确性和稳定性直接关系到焊接过程的稳定性和焊接质量的高低。在厚板对接多层焊专用焊接装置中,行进小车是用来携带焊炬按照设定的轨迹进行焊接并满足一定精确度要求的装置。通过软件控制各个电机,从而达到控制焊接速度、行进距离和焊接路线的目的。由于在焊接过程中是离线编程自动焊接,对机械结构的精度要求较高,因此精度是设计行进小车需要考虑的一个首要方面。其次,厚板焊接多在在高空作业,工作空间有限,对便携性有一定要求,因此在保证满足焊接要求的前提下减小小车的尺寸,降低小车的重量。

行进小车的机械结构

为了实现大型钢结构现场焊接,要求所设计的焊接设备应具有控制精度高、结构紧凑、移动和使用方便、重量轻等特点,因此必须对机器人的机械结构进行优化设计,以满足工程实际使用需求。

行进小车的几种方案

自动焊接设备按照结构特点来分,主要有轨道式焊接机器人、无轨道式移动焊接机器人、机床式焊接设备和关节式焊接机器人。这几种设备的主要应用场所和特点如下:

轨道式移动焊接机器人,用于形状较为规则的大型钢结构件现场焊接。适用于平焊和横焊等,由于轨道安装调整相对比较方便,便于人员的操作,因此应用很广泛。

无轨道式移动焊接机器人,主要适合于球罐等大型构件的现场焊接,与轨道式焊接机器人相比,无需安装轨道,因此灵活性更好,便于野外的焊接作业,但是由于借助的是现场的构件进行运动,要想得到较好的焊接质量,需要构件具有较规则的形状和表面质量。

机床式焊接设备,常见于生产车间,主要对中小型需要预制的构件进行焊接,灵活性差,主要用于焊接某些特定的零件和需要批量生产的构件,其焊接质量较好,焊接效率高。

关节式焊接机器人,最大的特点就是可以实现曲线焊缝的焊接,实现了焊接的柔性化。缺点是造价较贵,后期维护成本高,同时需要配备专用编程设备和人员。

各种焊接机器人如图2-1、图2-2、图2-3和图2-4所示。

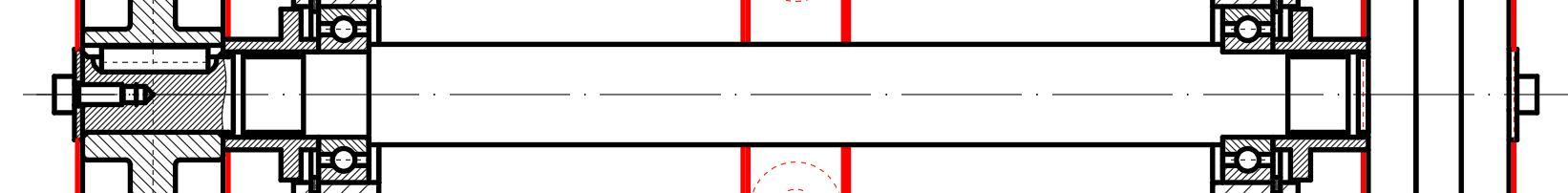

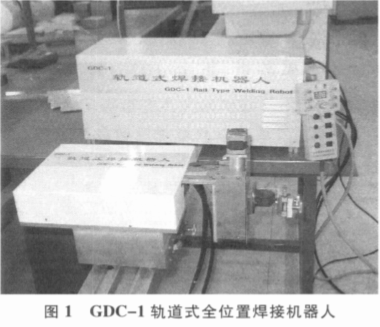

图 2‑1轨道式焊接机器人

图 2‑2无轨道焊接机器人

图 2‑3机床式焊接机器人

图 2‑4关节式焊接机器人

行进小车方案的确定

与车间预制相比,厚板焊接施工现场的焊接施工作业条件差,施工空间有限且不固定,其焊接具有特殊性,因此需要一个便于移动的焊接设备,而机床式焊接设备大多是固定机位,安装在车间内,不易经常移动,不适合在不固定工作场所的条件下使用。另外,对于厚板焊接多层多道焊接,其焊缝为长直线,不需要复杂的曲线,因此为了成本和专用性考虑,多轴联动机器人有点大材小用。考虑到在高空作业时,会有一个承载工人和焊接设备的移动平台,这个平台可以进行轨道的安装和调整,因此轨道式焊接机器人的方案具有可行性。轨道式相比于无轨道而言,其轨道安装在一个固定的平台上面,相比于多数无轨道行进小车采用的磁性车轮方案而言,轨道式小车可以承载重量更大、结构更复杂的焊接机械臂执行机构和焊炬等设备,具有更高的稳定性和可靠性,这也是自动化焊接实现的必要条件,因此最终选择轨道式行进小车的方案。

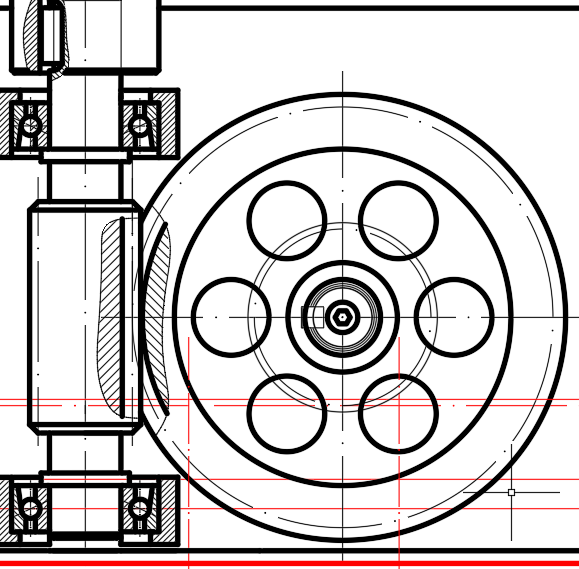

对于轨道式行进小车,其主要包括的机械结构有行走机构、车体总成和轨道。其中,轨道的刚度、行走机构的精度和车身整体的刚度对焊接过程的稳定性和焊接质量有着直接的影响。后面章节将分别介绍各部分的结构和设计过程。

行走机构的设计

行走机构是用来完成小车行走的装置,包括动力装置、减速机构和驱动装置三大部分,对于本次设计而言,动力装置即电机,减速机构即减速器,驱动装置即使得完成小车行进的装置。三者的好坏对行走小车运动的精度和平稳性有着重要的影响,也是行走小车的核心部件。

驱动装置

驱动方式的选择

轨道式移动机器人的驱动方式主要有以下几种形式:

1)丝杆式,利用滚珠丝杠将驱动电机的回转运动转换为小车的直线运动,具有高精度、定位准确的特点。

2)车轮驱动式,利用小车车轮进行驱动,小车车轮作为承重轮的同时又是驱动力的来源。

3)齿轮齿条式,优点是可以传递较大的力,精度较高,可以无限延长,缺点是若安装精度不够,容易出现噪声大、磨损快的问题。

由于行进小车对精度要求较高,所以车轮驱动式不考虑,丝杆式的精度虽然高,但是在长距离重负载的情况下,丝杠有可能强度不够,会出现震动、抖动等情况,严重的还会导致丝杠弯曲、变形、甚至断裂等等,而齿条就不会有这种情况。综合考虑精度和可靠性因素,最终选择齿轮齿条式传动。

考虑到焊接小车上承载的机构较复杂,重量较重,因此采用车轮作为承重轮来承载大部分的重量,驱动力则完全由齿轮齿条机构提供,车轮不再提供。为了防止齿轮齿条啮合传动时和车轮与导轨接触时行走距离不同产生的干涉,采取三根轴的形式,即两根轴为车轮轴,一根轴为齿轮驱动轴,如图3-1所示。

图 3‑1小车驱动方式示意图

齿轮齿条参数的确定

齿轮齿条机构是整个行走机构的重要元件,直接关系到系统的运行寿命和精度,因此对齿轮齿条的校核是非常有必要的。齿条可以看成分度圆半径无限大的齿轮,可以不用校核,只需校核驱动齿轮,然后根据齿轮来选择齿条。对于精度方面,除了选用精度等级较高的齿轮齿条以外,在轨道设计时还可以考虑用增加齿轮齿条间的啮合力的方式提高精度。

材料选择:小车行进过程中属中速、中载荷,有轻微的冲击载荷,因此齿轮采用40Cr调制处理,齿条采用45钢高频淬火。

计算模数:对于开式齿轮传动,只按弯曲疲劳强度设计,但考虑齿面磨损,将计算得的模数增加10%~15%,再取标准模数即可。

按齿根弯曲疲劳强度计算模数m:

( 3‑1)

K——载荷系数,取为1.3

——轴上的转矩,为12.3N*M(参照2.2.2中驱动齿轮转矩的计算)

——复合齿形系数,根据《机械原理与机械设计(第三版)》高等教育出版社图2-19取为4.10

——齿宽系数,硬齿面传动可取为0.78

——驱动齿轮齿数,取为28

——许用弯曲应力(MPa),轮齿单向受力时,=1.6,查《机械设计教程》西北工业大学出版社p122表8-9取为278MPa。

代入得

(3‑2)

考虑系统的稳定性和运行寿命等因素m应该大一些,所以取为

(3‑3)

齿轮精度的选择:考虑齿轮齿条设计的初衷就有精度的要求,因此采用IT6级精度。

电机的选择

电机类型的选择

伺服电机和步进机广泛应用于自动控制领域,但是在自动行进小车里步进电机使用的更多。步进电机是将脉冲信号转化为角位移的控制电机,它可以通过控制脉冲的个数和频率来控制角位移和转速。同时,步进电机通电时带有保持扭矩,相比于伺服电机能够快速停车,从而满足了精确定位的要求。

步进电机有反应式、永磁式和混合式三种,其中混合式步进电机具有输出转矩大,转子的结构复杂,转动惯量大,停止平稳快速,无零速震荡,运行平稳等特点,目前应用较为广泛。最终选择混合式步进电机。

电机型号的选择

输出转矩是步进电机的重要参数,因此先计算所需要的转矩,再结合需要的转速来确定电机型号。

驱动齿轮转矩的计算:设小车和其所承载的设备的总重为m=30kg,按照滚动摩擦来计算所需要的驱动力结果偏小不够准确,考虑到小车轨道安放时可能会有一定的坡度,为了设计的安全性,可假设极限坡度为90度,则所需的驱动力为小车的重力,从而得出的计算公式如下:

[M]=KRmg (3‑4)

其中M是驱动轴所需要的转矩。

K是安全系数,考虑到启动时的加速度和构件间的摩擦力,取为2。

R为驱动齿轮的分度圆半径,R=0.5mz=0.5*28*1.5=21(mm)

m为小车的总质量。

G为重力加速度,取为9.8。

代入数据得

[M]=12.3NM (3‑5)

驱动齿轮转速的计算:已知小车在焊接和测量时的行进速度为0.1-0.5m/min回车最快2.0m/min在测量和焊接时要求的行进精度较高,因此应该保证在此速度区间内,步进电机工作在最佳频率范围。当小车行进速度为0.5m/s时,驱动轴的转速为:

(3‑6)

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: