钛合金粉末热压成形过程模拟分析毕业论文

2020-02-19 15:47:15

摘 要

本文借助有限元数值模拟技术软件ABAQUS建立考虑温度影响的钛合金粉末热压成形Drucker-Prager Cap本构模型,模拟分析钛合金粉末热压成形过程,研究热压温度、压力、摩擦和压坯松装高径比等对制品密度及分布的影响,揭示钛合金粉末热压成形规律,为模具设计及工艺参数优化提供指导依据。

研究结果表明:(1)其他压制条件相同时模壁摩擦系数会对Ti-6Al-4V粉末的压制成形产生影响,其影响粉体压坯的平均相对密度以及最大密度差,模壁摩擦系数越小,压坯密度分布范围越小。因此,在Ti-6Al-4V粉末的压制过程中应选用润滑剂以降低模壁摩擦系数,从而提高压坯质量。

(2)其他压制条件相同时温度会对Ti-6Al-4V粉末的压制成形产生影响,其影响粉体压坯的平均相对密度及密度分布,压坯的平均相对密度随着温度的升高而升高,但是在200℃附近压坯致密度较差,实际生产应避免在200℃附近压制粉坯。

(3)在其他压制条件相同时压制力会对Ti-6Al-4V粉末的压制成形产生影响,粉体压坯的密度会随着压制力的增加而增加,故在条件允许的情况下,生产中可以尽可能高的提高压制力以获得更加致密的压坯。

(4)在其他压制条件相同时松装高径比会对Ti-6Al-4V粉末的压制成形产生影响。在松装高径比大于1时,随着松装高径比的增大,压坯的平均相对密度减少,压坯最大密度差较小,密度分布较均匀。在压坯高径比为1时,压坯的相对密度最高,密度分布均匀,坯体质量更好。

关键词:钛合金粉末;ABAQUS有限元模拟;热压;Drucker-Prager Cap修正模型;

Abstract

In this paper, the finite element numerical simulation software ABAQUS is used to establish the turret model of the hot press forming of the titanium alloy powder considering the influence of temperature. The simulation of the hot press forming process of titanium alloy powder is carried out to study the heat density, pressure and friction. And the influence of distribution, reveal the hot press forming law of titanium alloy powder, and provide guidance for mold design and process parameter optimization.

The results show that: (1) The friction of the mold wall will affect the press forming of Ti-6Al-4V powder when the other pressing conditions are the same, which affects the average relative density and maximum density difference of the powder compact, and the smaller the friction coefficient of the mold wall The smaller the density distribution range of the compact. Therefore, a lubricant should be selected during the pressing of the Ti-6Al-4V powder to reduce the friction coefficient of the mold wall, thereby improving the quality of the green compact.

(2) When other pressing conditions are the same, the temperature will affect the press forming of Ti-6Al-4V powder, which affects the average relative density and density distribution of the powder compact, and the average relative density of the compact increases with temperature. It is elevated, but the compaction density is poor near 200 °C, and the actual production should avoid pressing the powder blank at around 200 °C.

(3) When other pressing conditions are the same, the pressing force will affect the press forming of Ti-6Al-4V powder, and the density of the powder compact will increase as the pressing force increases, so when conditions permit, production The pressing force can be increased as high as possible to obtain a denser compact.

(4) The loose aspect ratio will have an effect on the press forming of Ti-6Al-4V powder when the other pressing conditions are the same. When the height-to-diameter ratio of loose is greater than 1, the average relative density of the compact decreases as the height-to-diameter ratio of the looseness increases, the maximum density difference of the compact is small, and the density distribution is uniform. When the height-to-diameter ratio of the compact is 1, the compact has the highest relative density, uniform density distribution, and better blank quality.

Key Words:Ti-6Al-4V;ABAQUS;Drucker-Prager Ca

目录

第1章 绪论 1

1.1 研究背景 1

1.2 钛及钛合金的应用 2

1.2.1 钛及钛合金在航空航天方面的应用简介 2

1.2.2 钛及钛合金在船舶领域的应用简介 2

1.2.3 钛及钛合金在生物医用领域的应用简介 2

1.2.4 钛及钛合金在汽车领域的应用简介 3

1.3 粉末成形数值模拟本构模型及研究进展 3

1.3.1 微观力学方法 4

1.3.2 经典弹塑性模型法 4

1.3.3 广义塑性力学模型及研究进展 6

1.3.4 模型综合分析 6

1.4 课题研究意义及主要研究内容 7

1.4.1 课题研究的意义 7

1.4.2 课题主要研究内容 7

第2章 Ti-6Al-4V粉末热压本构模型 9

2.1 Drucker-Prager Cap本构模型介绍 9

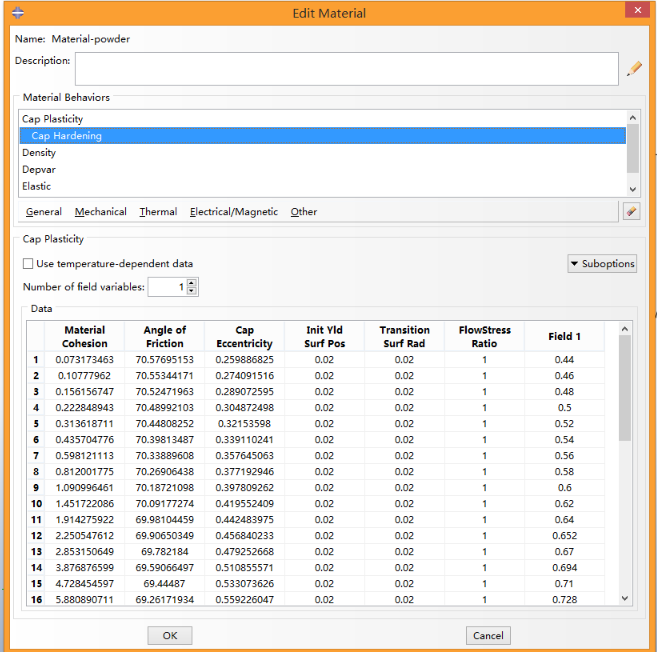

2.2 Ti-6Al-4V粉末在热压下的修正DPC本构模型 11

第3章 Ti-6Al-4V粉坯热压模型的建模 13

3.1 ABAQUS有限元分析软件简介 13

3.2 建模 13

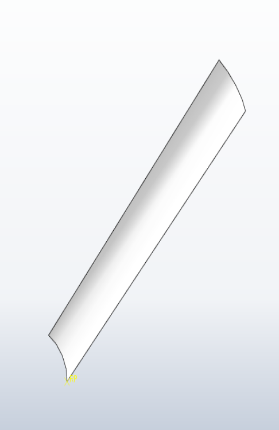

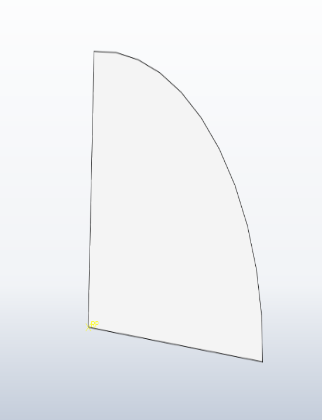

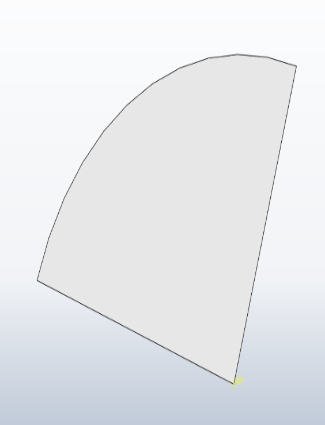

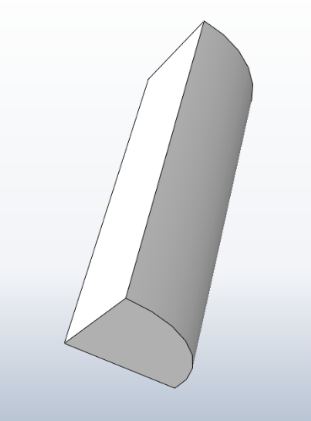

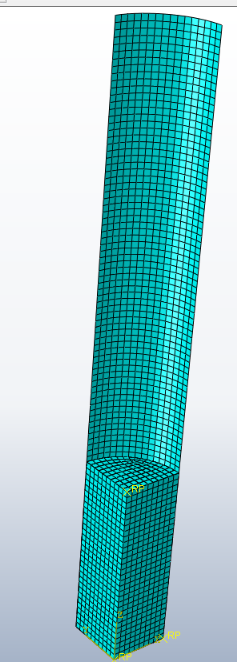

3.2.1 创建部件 13

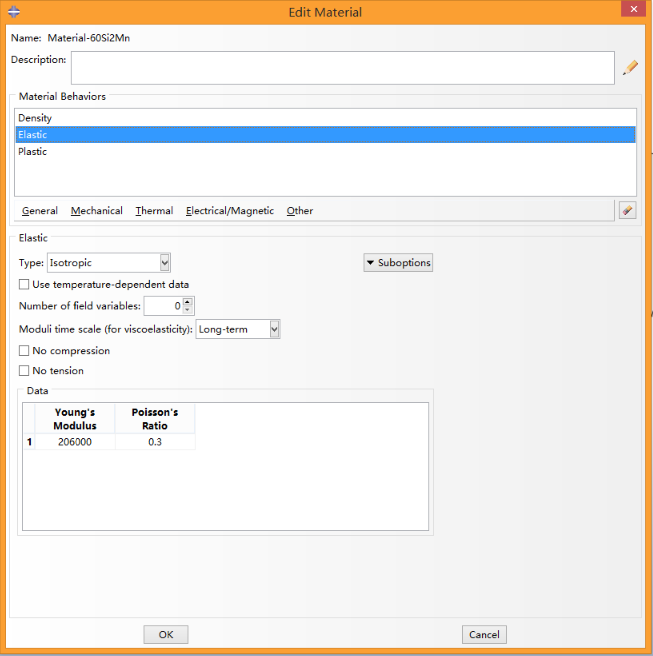

3.2.2 设置材料属性与划分网格 14

3.2.3 装配部件并施加边界条件 15

3.2.4 设置对象间的相互作用 15

3.2.5 设置集与编辑场输出和历程输出 16

3.2.6 建模完成 16

第4章 Ti-6Al-4V粉坯热压过程有限元模拟结果分析 18

4.1 不同工艺条件对压制成形的影响分析 18

4.1.1 模壁摩擦系数对压制密度的影响 18

4.1.2 温度对压制密度的影响 19

4.1.3 压制力对压制密度的影响 21

4.1.4 松装高径比对压制密度的影响 22

4.2 本章小结 23

参考文献 25

致 谢 27

第1章 绪论

1.1 研究背景

钛合金是一种重要的结构金属。自20世纪50年代以来,钛合金以其高强度、良好的耐腐蚀性和耐热性而成为高性能结构件的首选。此外,钛具有许多其他的优良性质,例如生物相容性、超导性、强大的储氢能力和形状记忆等,因此钛在生物医学、化学、航空航天、船舶等领域得到广泛应用[1]。

传统钛合金加工工艺复杂,生产成本很高,这也影响了钛的进一步应用。作为一种近净成形方法,粉末冶金可以降低生产成本,尤其适用于钛等昂贵材料。因此,目前,钛及钛合金粉末冶金技术已成为了各国的研究热点。航空航天和生物医药等高科技产业要求钛合金粉末具有高性能,原材料需要采用优质球形钛合金粉末。钛具有高加工硬化率的特性,传统的模塑方法难以致密化,高质量的球形钛合金粉末更难以致密化,一般需要使用热等静压来成型和固结,且成本非常高[2]。真空热压是一种快速烧结方法可以通过将粉末填充到模具中并将其抽真空并从单轴方向加热来同时完成。与等静压相比,它非常适用于粉末冶金成形和钛的固结,成本较低。据文献报道,国内外对热压球形钛合金粉末的研究较少[3]。

地壳中钛的丰度为0.56%,在所有元素中居于第九名,在可以被用于当作结构材料的金属中占据第四名,仅仅次于金属铝、铁和镁。其储量大于普通金属铜,铅,锌的总和。航空航天,船舶和武器领域的生产和消费,军工产品制造正在变得越来越广泛,在汽车,化工和能源工业中的应用潜力巨大。1954年,美国成功地研制出了Ti-6Al-4V合金,这是第一种实用钛合金的开发[4]。

十五年前,新型钛合金的开发受到了国外高度地重视。但是近年来,国外对钛合金的性能改进和潜在开发给予了更多的关注。中国于1956年开始对钛及其合金进行研究,并于1960年代中期开始钛的工业生产,主要为普通钛合金铸造钛合金和变形钛合金。从开始接触钛合金以来,中国一直重视新型钛合金的研究和开发[5]。

钛合金在应用方面国内和国外大致相当。例如,对于新型钛合金的研究和应用国内比国外更为活跃。但是,总体上仍存在一些差距:首先,由于起步较晚,国内对于钛合金的研究和应用所花费的时间少于国外。其次,国内在传统合金的深入研究方面落后。最后,与国外相比, 军用钛的比例较小,民用钛领域较窄。与美国战斗机使用的40%钛相比,中国战斗机使用的3%~10%钛明显更低。我们的基础研究非常薄弱,而且很少有新颖的、革命性的钛设计和技术[6]。

因此,模拟分析钛合金粉末热压成形过程,研究其热压成形规律、优化模具及工艺参数,对于高性能钛合金零件的工程实践指导具有重要的理论意义与应用价值。

1.2 钛及钛合金的应用

钛合金具有优异的机械性能,广泛应用于汽车,船舶,生物医药和航空航天领域。下面将简要介绍对钛及钛合金在各领域的应用。

1.2.1 钛及钛合金在航空航天方面的应用简介

20世纪50年代,航空航天领域的研究人员发现了钛合金的优良性质,开始研究钛合金。作为一种轻重量的机体材料,随着近50年来其产量的升级,商用和军用飞机使用钛合金的数量一直在稳步增加。现在大多数国家的军用飞机上钛合金地含量已达到30%-40%。美国已经开始成功地使用损伤保护设计并修改先进战斗机的耐久性设计标准。1950年,钛合金首次用于F-84战斗轰炸机的尾盖、挡风板和机身的隔热罩[7]。F-22战斗机在设计时为了满足轻质量和长寿命的设计要求,采用了大量的耐损伤的钛合金及其大型整体部件,目前来看效果非常不错 [8]。

1.2.2 钛及钛合金在船舶领域的应用简介

钛与钛合金因为具有良好的耐腐蚀性、高比强度、无磁性、透声性和抗冲击性,所以它们也广泛应用于船舶工业。早在20世纪60年代,前苏联海军已经开始制造“共产主义青年联盟”号核潜艇的耐压钛壳体, 1984年下潜到海平面以下1020m,这在当时是不可想象的[9]。目前,开发海洋钛合金的国家并不多,俄罗斯、美国、日本和中国是为数不多的研究和开发海洋钛合金的主要国家。俄罗斯是世界上第一个研究海洋钛合金并成功将海洋钛合金应用在船舶上的国家。今年来,日本大力投入人力物力研究海洋钛合金,因此其在日本的研究和应用发展迅速。目前世界上钛合金的主要应用牌号有纯钛、Ti-6Al-4V等。目前主要应用于深海潜水器的耐压壳体、配管等。1962年,中国开始研究和开发海洋钛合金,经过几十年的发展,科研和制造水平有了质的飞跃。从早期模仿国外品牌的合金到目前自主开发的海洋钛合金系统,已经形成了我国自己的体系。其牌号如TA2、TA5、Ti31、TiB19、Ti70、Ti631等[10]。

1.2.3 钛及钛合金在生物医用领域的应用简介

纯钛和Ti-6Al-4V合金是出现在医疗领域最早的钛材料。但是这两种材料都有各自的缺陷,纯钛的强度不足,钒元素在Ti-6Al-4V合金中对人体有害。因此后来从业人员又研究出了Ti-5Al-2.5Fe、Ti-6Al-7Nb等不含钒元素的高强度的α β型钛合金。这种合金虽然强度足够,但是其弹性模量与骨组织的弹性模量并不匹配,这会导致植入时间较长之后出现失效的情况。近年来,生物医用材料的研究与开发重点主要为β型钛合金,这是因为β型钛合金的弹性模量较低,低于α和α β型钛合金。此外,β型钛合金还具有较高的强度、耐磨性等[11]。迄今为止,俄罗斯,美国和日本已经开发出多种低模量的β合金,其中Ti-35Nb-7Zr-5Ta和Ti-13Mo-7Zr-3Fe在大量的研究和临床实验下被证明是最合适植入人体的材料。因为这两种合金的弹性模量较低,与人体骨骼的弹性模量接近,对于降低“应力屏蔽”的发生,骨密度的损失以及降低植入物的最终失效几率具有很好的效果。在过去的4年里,这两种新合金逐渐被国际认可与接受,并开始大量应用[12]。

1.2.4 钛及钛合金在汽车领域的应用简介

目前,汽车减重是世界上大多数汽车公司关注的焦点。每减少100公斤汽车重量可以减少每公里0.1升的燃油消耗[13]。钛合金强度非常高,可以达到800MPa以上,但是密度很小,只有钢的60%。并且钛合金在温度达到500℃左右时仍保持良好的机械性能,焊接和成形性能比钢更好。20多年前钛合金已经被用于汽车制造当中,大大降低了汽车发动机的重量,同时改善了发动机性能。随着不断发展的现代汽车工业,人们对汽车的安全性,舒适性以及燃料消耗提出了更高的要求,也促进了钛及钛合金在汽车工业中的应用。目前,用于汽车制造的钛合金零部件主要分布在汽车排气系统,发动机系统,传动和减振系统以及车架上的部分[14]。

1.3 粉末成形数值模拟本构模型及研究进展

进入21世纪,随着计算机技术的不断发展,有限元模拟的方法也在逐渐完善,常用的传统试错法成本高昂、耗时耗力、工艺周期漫长。为了优化粉末压制工艺,方便修改工艺参数缩短模具设计周期,节约成本。利用计算机数值模拟的技术来指导工艺的制定与模具的优化设计已经成为了冶金工业的研究热点。各国先后在粉末冶金模拟领域投入大量的人力物力进行研究,希望控制各种金属材料的压制成形过程[15]。但到目前为止尚无一种严谨、精确的本构模型来模拟其成形过程,其中最重要的原因在于压制成型过程是一个非常复杂的非线性力学过程,很难被精确模拟。

本构方程用于描述粉末压制过程中材料的流动行为,这是粉末压制模拟的重要依据。因为粉末材料由大量的颗粒构成,颗粒之间存在间隙,为非连续体,它的变形过程非常复杂[16]。因此,一个合适的本构模型应该考虑到以下三个方面的影响:(1)粉末压制时,只有体积发生变化,质量不发生变化;(2)粉末的流动情况会受钢坯相对密度的影响,粉末的屈服应力受粉末相对密度的影响;(3)静水压力会影响粉体的屈服。目前,针对粉末压制成形的建模主要沿着两个方向进行,即连续介质力学方法和非连续介质力学方法。非连续介质力学方法又称微观力学方法,连续介质力学途径的有经典弹塑性力学模型和广义塑性力学模型。下面分别介绍这三类模型。

1.3.1 微观力学方法

金属粉末的压制成形过程十分复杂,涉及颗粒之间的作用力、摩擦和粘度等,为了研究这些微观特性的影响规律,通常将粉体材料看作粉体颗粒的集合,建立宏观层面上每种粉末颗粒与粉末材料之间的关系,这就是微观力学法[17]。微观力学法可以用于分析压制过程中的颗粒流动行为,目前主要分为离散单元法、分子动力学法和孔隙模型法。

离散单元法是1971年被Cundall[18]等学者提出,他们利用该方法计算出了离散体在各个时间步的空间位置与速度,分析结果证明了离散元在仿真模拟中的可行性。离散单元法将整个粉末坯体视为一系列独立的运动单元,单元具有一定的物理和化学特性并遵循经典运动方程。Martin[19]等人用离散元法模拟了粉末冷等静压成型过程,分析了粉末压制过程中的颗粒流动和重排现象。杨霞[20]等人采用离散单元法分析了铁粉的压制条件,研究了粉体致密化的影响规律。颜士伟[21]和黄尚宇等人采用离散单元法验证了铁粉在电磁脉冲压制过程中的瞬态温度演变,还通过该模型研究了压制速率和摩擦在温度演变方面的影响。

分子动力学法是在晶体点阵以及分子层面对成型过程进行研究,利用分子系统能量守恒,建立并求解其力与位移的关系。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: