航空轴承钢M50热变形-冷却组织演化规律研究毕业论文

2020-02-19 15:47:19

摘 要

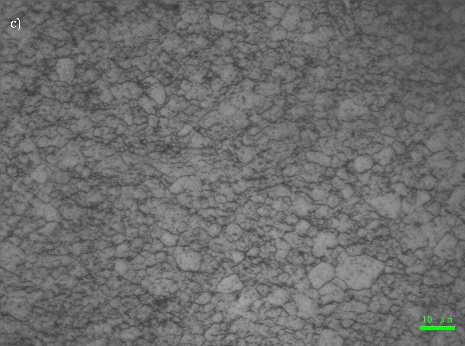

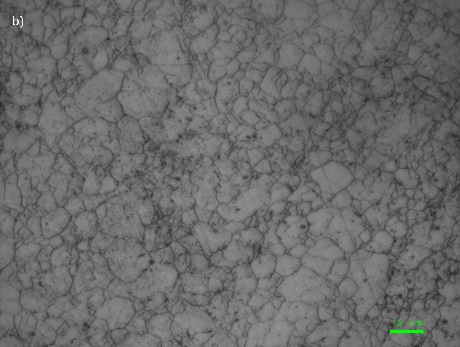

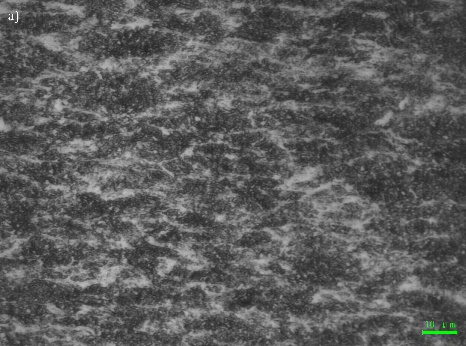

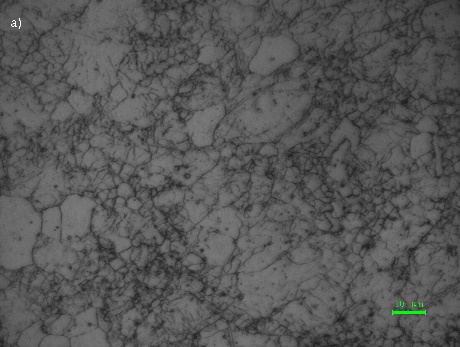

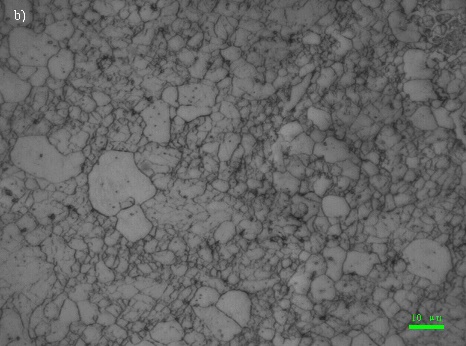

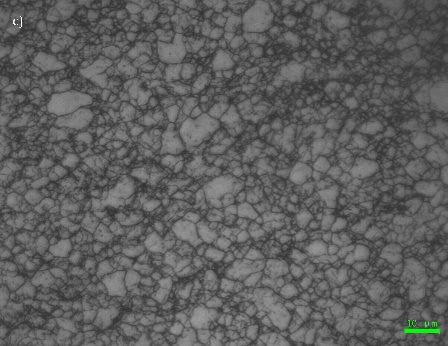

作为应用最为广泛的航空主轴轴承用钢,M50具有优异的综合性能。本文针对航空轴承钢M50,结合其性能,在Gleeble-3500热模拟实验机上通过热压缩-冷却试验,运用控制变量法,改变锻造过程中的锻造温度、变形程度、变形速率和冷却方式,研究航空轴承锻件在锻造过程中受温度、变形和冷却等工艺条件等关键因素的影响,揭示M50轴承钢热压缩-冷却过程组织演化规律、关键影响因素及其影响规律。在热压缩试验中,锻造温度取在950℃-1150℃之间,变形量取在20%-60%之间,变形速率取在0.1-1之间,冷却方式选择工业中常用的几种冷却方式,分别是空冷、风冷和水冷。经热压缩-冷却试验后分析,随着变形温度的升高,M50钢晶粒尺寸逐渐增大;随着变形程度的增加,M50钢晶粒尺寸逐渐减小;随着变形速率的增加,M50钢晶粒尺寸逐渐减小;而空冷的冷却方式晶粒最大,风冷的方式次之,水冷的晶粒最细小。同时,研究发现工艺参数变化对M50钢中的碳化物形态及其分布并无明显作用。该项研究结果对航空轴承锻件锻造工艺设计提供重要的理论依据。

关键词:M50钢;锻造;显微组织;碳化物;

Abstract

As the most widely used steel for aerospace spindle bearings, the M50 has excellent comprehensive performance. In this paper, aerospace bearing steel M50, combined with its performance, on the Gleeble-3500 thermal simulation test machine through the thermal compression-cooling test, using the control variable method to change the forging temperature, deformation degree, deformation rate and cooling method in the forging process, research aviation Bearing forgings are affected by key factors such as temperature, deformation and cooling in the forging process, revealing the microstructure evolution law, key influencing factors and influence laws of M50 bearing steel during hot compression-cooling process. In the hot compression test, the forging temperature is between 950 °C and 1150 °C, the deformation is between 20% and 60%, and the deformation rate is between 0.1 and 1. The cooling method selects several cooling methods commonly used in the industry, namely air cooling, air cooling and water cooling. After thermal compression-cooling test, the grain size of M50 steel increases with the increase of deformation temperature. With the increase of deformation degree, the grain size of M50 steel decreases gradually. With the increase of deformation rate, M50 The grain size of the steel is gradually reduced; while the cooling mode of the air cooling is the largest, the air cooling method is the second, and the water cooling grain is the smallest. At the same time, the study found that the change of process parameters has no obvious effect on the morphology and distribution of carbides in M50 steel. The research results provide an important theoretical basis for the design of aerospace bearing forgings.

Key Words:M50 steel; forging; microstructure; carbide;

目 录

第1章 绪论 1

1.1 课题背景及目的和意义 1

1.2 M50钢锻造过程的研究现状 2

1.3 本课题主要研究内容 2

第2章 试验材料与研究方法 4

2.1 试验材料 4

2.1.1材料成分 4

2.1.2 试样加工 4

2.2 热压缩试验 5

2.3 试验分析方法 5

2.3.1 试样的预处理 5

2.3.2 金相晶界观察 6

2.3.3 金相组织观察 7

2.3.4 扫描电镜观察 7

2.3.5 显微硬度测量 8

第3 章 M50钢热压缩-冷却组织演化规律 9

3.1 M50钢晶粒度和平均晶粒尺寸测量 9

3.2 锻造温度对M50钢晶粒的影响规律 9

3.3 变形量对M50钢晶粒的影响规律 10

3.4 变形速率对M50钢晶粒的影响规律 12

3.5 热压缩变形参数对M50钢显微组织的影响规律 13

第4章 冷却方式对M50轴承钢显微组织的影响 16

4.1 不同冷却方式对M50钢晶粒的影响规律 16

4.2 不同冷却方式对M50钢组织性能的影响规律 17

第5章 总结与展望 19

5.1总结 19

5.2展望 19

参考文献 21

致 谢 23

第1章 绪论

1.1 课题背景及目的和意义

近年来,航空航天事业处于不断地飞速发展中。航天用发动机的使用寿命直接影响飞机的续航能力,而轴承在发动机中属于很重要的零部件,决定了发动机的使用寿命[1]。因此,对轴承的要求也越来越高。与普通轴承不同,新型涡扇发动机主轴轴承工作在十分恶劣的环境下,因此需要轴承各方面性能都非常高,轴承产品质量必须满足其使用条件下才能保证飞机正常飞行和长时间续航。我国高端轴承的发展速度与制造业发达国家相比十分缓慢,故在高端装备中无法使用国产轴承,而只能选用进口轴承[2]。M50钢(我国牌号为8Cr4Mo4V),是一种高碳高合金含量的钼系高速钢,其基体为α-Fe,Fe、Cr、Mo 和 V 的复杂碳化物作为增强相存在。由于其各方面性能都十分优秀,在各个领域都得到了十分广泛的应用[3]。M50钢在高温条件下仍具有较高的硬度、尺寸精度和接触疲劳性能,故它在 315℃的条件下仍能够正常工作[4]。因此,航空发动机的轴承大都选择M50钢为材料。

M50钢加工形成轴承类零件的传统过程一般为多次锻造辗扩成形后经过退火和多次回火等热处理工艺进而达到航空轴承的使用要求。现有对轴承套圈的加工过程中需要多火次加热,随着火次的增加,锻件表面开始不断出现氧化脱碳缺陷,且氧化脱碳层越来越深,锻件内部晶粒长大,锻件金属流线紊乱、无规律[5]。由于其高合金含量,M50航空轴承钢淬透性较好,锻后容易形成开裂,再加上其热塑性差,变形抗力大,裂纹敏感性大[6],因此,在锻造加工以后,得到的制件废品率高。且M50钢中含有Cr、Mo、V元素,这些元素的存在使得M50钢在加热发生相变时特别容易形成粗大的一次碳化物,碳化物成片聚集容易产生脱落引起轴承表面点状缺陷[7],而碳化物的分布不均匀容易使锻造后组织产生混晶现象。为减少碳化物数量,原则上要提高热锻温度,但温度提高容易导致晶粒长大和组织过热甚至过烧[8]。综上所述,热锻工艺对于减少甚至消除M50轴承钢的微裂纹、混晶组织和碳化物分布不均都起着至关重要的作用。通过研究锻造过程中M50组织演化及其规律,运用锻造方式有效破碎原材料粗大的晶粒和碳化物对提高M50轴承钢锻造工艺水平[9],解决M50钢成形的棘手问题有莫大意义。

本课题主要针对航空轴承锻件在锻造过程中的关键工艺,以高温轴承钢M50为研究对象,通过热压缩-冷却试验和组织测试分析,揭示M50轴承钢热压缩-冷却过程组织演化规律、关键影响因素及其影响规律,进一步推动解决目前生产中存在的M50钢极易产生各种锻造组织缺陷,危害锻件性能,难以获得优良的锻造组织且废品率高等问题,为航空轴承锻件锻造工艺设计控制提供理论依据。

1.2 M50钢锻造过程的研究现状

近几年来,由于科研工作者的不断努力,研究出了很多方法来提高M50轴承钢的使用寿命,例如离子注入表面改性等。清华大学的金杰等人运用低能大束流离子源对M50轴承钢进行热处理和表面强化处理[10],哈尔滨工业大学罗甸运用强流脉冲电子束辐照与磁控溅射结合这一新型的高能粒子表面改性手段对M50钢进行表面合金化处理,提高轴承使用寿命[11]。在组织研究方面,其他钢种的研究较多。其中,武汉理工大学的华林教授等人通过热压缩实验和有限元模拟研究了最常用的轴承钢GCr15钢的组织演化过程,并提出了预测其组织演变的本构模型[12],首钢技术研究院研究了Fe-22.3Mn-0.3C合金在退火过程中的组织和织构演变[13]。武汉理工大学的华林教授、钱东升教授等人通过建立M50NiL钢奥氏体晶粒长大模型,对渗碳过程中的晶粒长大进行预测,并提出了一种优化M50NiL钢渗碳淬火工艺的晶粒长大模型[14]。武汉理工大学王丰等人研究了在冷轧条件作用下M50轴承钢的碳化物溶解和沉淀,并分析冷轧对M50轴承钢摩擦性能的影响[15]。哈尔滨工业大学刘仁研究了热处理和热变形对 M50 钢中的大块碳化物的形态和分布的影响,同时建立了M50钢的高温本构关系[16],而 Sarah E等人运用原子探针层析成像(APT)和透射电子显微镜(TEM)表征M50轴承钢中碳化物析出的微观结构和化学性质,建立其微观结构[17]。由此可见,大多数有关M50钢的研究都集中在运用表面强化手段提高M50钢的摩擦磨损性能,而对于M50钢组织演化等方面的研究大都停留在M50钢锻后热处理的方向上。但在热处理前还需要对材料进行锻造加工,在锻造加工过程中也存在有组织的变化。通过控制锻造过程组织的变化,也能提高M50钢使用寿命,但目前还没有人对这方面进行研究。通过研究M50钢锻造过程的组织演化规律,在锻造过程中将M50钢中的粗大的晶粒和碳化物组织打碎,使其在组织内均匀分布,从而提升其疲劳性能。但对这方面进行研究十分困难,因此我国的高端轴承还没有得到很好的发展。

1.3 本课题主要研究内容

首先,了解M50轴承钢和航空轴承锻件相关背景知识和国内外研究现状。通过Gleeble热模拟系统对M50钢进行热压缩-冷却试验,获得不同锻造条件下的试样,利用金相观察和SEM等材料微观晶粒和组织结构基础表征测试手段,分析M50钢热变形-冷却过程晶粒和组织性能演变规律,研究关键成形-冷却参数对组织性能的作用规律,探明工艺-组织-性能关联机制,为航空轴承锻件锻造工艺设计控制提供理论依据。分析探热压缩和冷却条件对M50轴承钢微观组织的影响规律及其机理。

第2章 试验材料与研究方法

2.1 试验材料

2.1.1材料成分

本次试验所采用的材料是M50钢,我国对应的牌号是8Cr4Mo4V,在开展热压缩冷却试验前未对试验所用材料M50钢做任何的预热处理工作,试验材料的具体的化学成分如表2.1所示。

表2.1 M50钢的化学成分(wt%)

元素 | C | Cr | Mo | V | Ni | Mn | Si | Co | W |

含量 | 0.80~0.85 | 4.00~4.50 | 4.00~4.50 | 0.90~1.10 | ≤0.15 | 0.15~0.35 | ≤0.25 | ≤0.25 | ≤0.25 |

2.1.2 试样加工

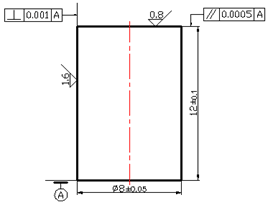

原始坯料为圆柱形棒状材料,须将其加工为Φ8ⅹ12mm的圆柱形热压缩试样。为保证热模拟时试验的准确性,需对试样的加工精度和形位公差进一步约束。热压缩试验要求被压缩的试样表面光滑,无肉眼可见的清晰的车刀加工痕迹和表面裂纹,防止应力集中对试样压缩造成影响而破坏试验效果,甚至损坏Gleeble 3500热模拟设备。圆柱形试样的两个端面直接与热压缩模拟设备的压头接触,其粗糙度要求最高,需通过砂轮磨床加工以达到这一精度。试样的端面与压头接触时会产生巨大的摩檫力而阻止试样靠近端面部分的材料流动,因此也要提高端面加工精度以减小端面摩擦力,减小试样压缩时产生鼓形而影响试验效果。同时为防止压缩时发生偏心压缩现象,试样两端面需要有平行度要求,试样端面与侧面有垂直度要求。热压缩加工试样的具体形位公差如图2.1所示。对坯料的初级加工成热压缩试样时,由于所需试样所需的加工精度较高,故委托武汉华冠精冲技术有限公司对其加工。加工过程,坯料的厚度小于12mm,故可直接采用电火花线切割设备完成切割下料。下料完成后再对坯料进行外形和端部进行加工,按照之前设计好的试样的尺寸要求和形位公差进行加工。加工后的热压缩试样成品如图2.2所示。经过检测,加工后的试样尺寸精度和公差符合加工图纸的要求,可进行热压缩模拟实验。

图2.1 试样加工的公差 图2.2 试样成品

图2.1 试样加工的公差 图2.2 试样成品

2.2 热压缩试验

本次试验所使用的热压缩模拟系统的设备型号为Gleeble 3500。热压缩试验前需对试样表面的油污等进行清洗,利用适量的无水乙醇溶液,清洗并擦拭试样表面。热压缩试验的理想状态是在圆柱形试样的轴向方向的单向压应力作用下对试样进行压缩,为了尽可能达到这一状态需最大程度减小试样的两端面与热压缩设备两压头之间的摩檫力。因此实验操作过程中需在试样两端涂上石墨粉润滑,并用粘接剂将钽片粘接以保护试样两端面。通过自动点焊设备在试样的侧面与热电偶点焊连接,实时精确测量监控试样的温度。由于试验方案设计试样热压缩温度较高,最低温度为950℃,故试样在进行热压缩模拟的整个过程均在氩气的保护性气氛中进行,防止在热压缩过程中试样发生氧化或者脱碳等不良反应,保证试验结果的准确性。该热压缩模拟设备配备了微处理系统,能在热压缩模拟的过程中间隔固定时间对实验过程中的数据进行采集和修正,并经过其后处理后输出试验数据以供分析。

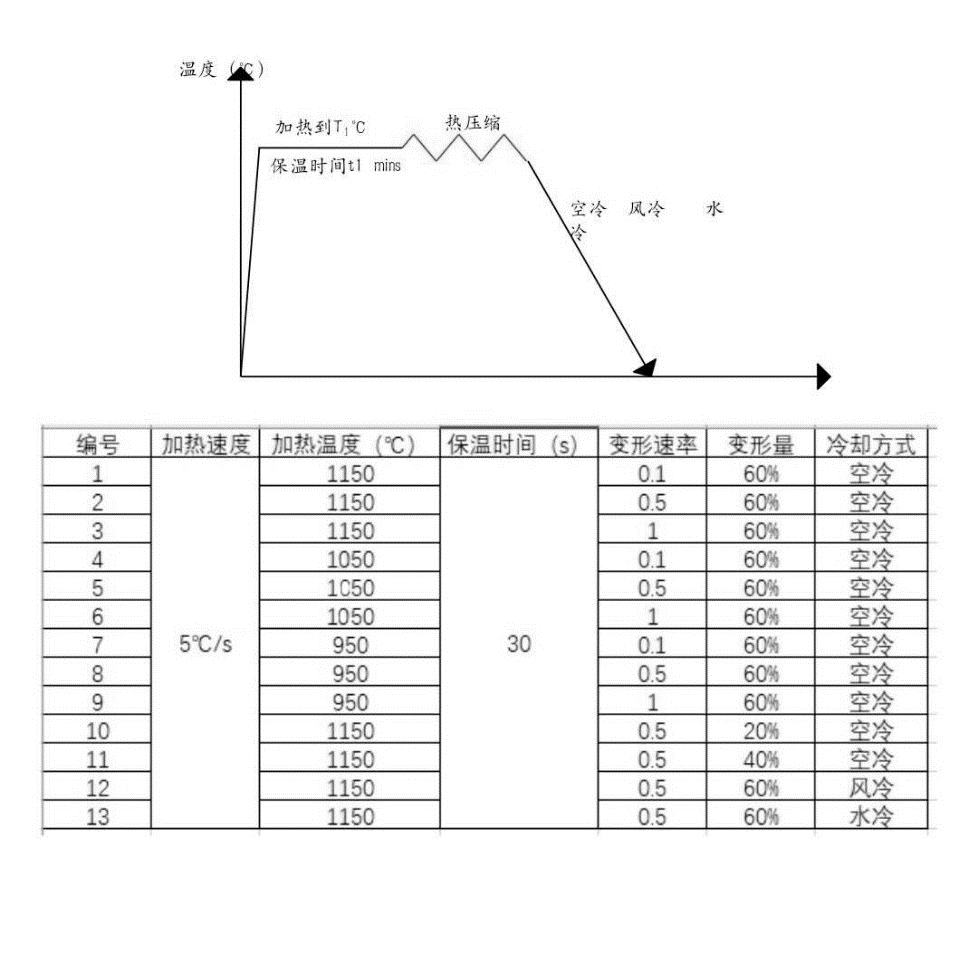

热压缩模拟试验的具体工艺过程如下。首先,将试样由室温加热到试验方案所设定的热压缩所需的温度,温度设计分别为950℃、1050℃和1150℃。加热过程中的加热速度保持为5℃/s,并在热压缩温度恒温维持30s时间。之后以热压缩设计的方案对试样进行热压缩,试验参数设计如下:变形速率分别有0.1、0.5和1,变形量分别有20%、40%和60%。热压缩后对其进行冷却,热压缩试验方案设计冷却方式有三种,分别是空冷、风冷和水冷,冷却最终温度均设置为室温。热压缩具体的工艺曲线和试验方案如图2.3所示。

2.3 试验分析方法

2.3.1 试样的预处理

图2.3 热压缩工艺曲线和试验方案

图2.3 热压缩工艺曲线和试验方案

热压缩完成后需对试样进行解剖,通过线切割方式过热压缩试样的圆心对半切开,所使用的线切割设备型号为DK77。

2.3.2 金相晶界观察

将热压缩并经过线切割处理后的试样进行热镶嵌。热镶嵌所使用的设备为本课题组实验室的热镶样机,镶样使用热固性镶嵌粉,镶嵌时使线切割时表面露出,将此面作为观察面。本次试验所采用的磨光设备是本课题组实验室的机械磨光机。将试样依次放在P320、P800、P1200和P2000的耐水金相砂纸上研磨,磨盘带着耐水砂纸不断旋转并与试样表面摩擦完成磨光。磨光机设备预装水流通道将水不断送出,可及时将研磨过程中产生的磨屑及脱落的磨料冲走,减少脱落磨粒与试样表面发生滚压作用,保持耐水砂纸良好的磨削作用。磨完P2000的耐水砂纸后基本可以看出试样表面出现镜面,之后便可进行抛光处理。抛光分别使用粒度大小为5μm和1μm的金刚石喷雾抛光剂。抛光后达到镜面且无划痕即是达到了较好的抛光处理效果。抛光完成后用清水冲洗洗试样表面后用无水乙醇清洗擦拭,用吹风机开冷风将试样吹干后放入试样盒中准备腐蚀。

由于M50钢是高碳高合金钢,本次晶界腐蚀所采用的腐蚀剂是过饱和苦味酸水溶液。取适量的蒸馏水于小烧杯中,向烧杯中加入适量的苦味酸晶体,用玻璃棒不断搅拌苦味酸水溶液使苦味酸溶解,烧杯底部必须留有适量的苦味酸以保证溶液过饱和[18]。将过饱和的苦味酸水溶液用万用炉加热,通过温度计测量过饱和苦味酸溶液的温度,使其稳定在65℃左右,即达到浸蚀温度。腐蚀时,用不锈钢镊子夹住试样,使其观察面朝下浸入65℃的过饱和苦味酸溶液中,并不断抖动以将腐蚀产物去除避免粘接在试样表面。腐蚀时间大约在20s,当试样表面变成灰色时立即将试样取出用清水冲洗防止过蚀,冲洗后用无水乙醇擦拭试样表面,并放入超声波清洗仪中清洗试样表面,清洗时间约为2min,清洗完成后用无水乙醇擦拭试样表面后吹干即可进行观察[16]。

2.3.3 金相组织观察

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: