隔离罩冲压工艺与模具设计毕业论文

2020-02-19 15:47:28

摘 要

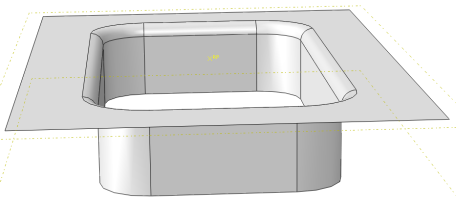

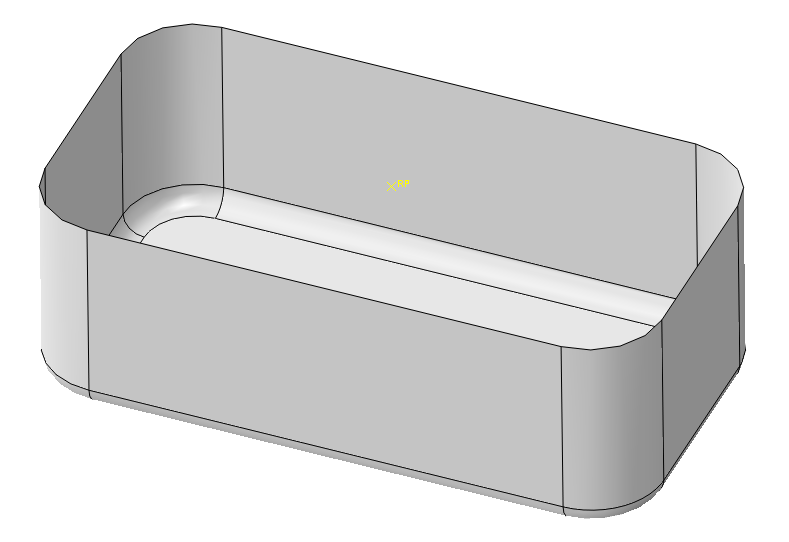

隔离罩的结构简单,是一个底部带有一个长孔的盒子,为了方便拿取,在盒子的两端带有两个小耳朵,且为了安全考虑,盒子的外形为圆角,没有尖角。将原材料08钢加工为设计的隔离罩,需要经过的工序有:对原材料进行切口,在规定的位置进行冲孔,将材料进行拉伸到需要的尺寸,对拉深后的结构进行整形,使其形状符合设计的要求,对底部的长孔需要通过冲压加工完成。使用级进模的方式对冲孔,落料和拉深工序进行生产加工。使用这种方式对零部件进行加工的时候,可以在相同的时间内加工出更多的零件,使得生产效率更高,在操作的时候不需要经常的更换和调整模具,可以进一步提升零件加工进度。作业人员在加工环节,因为不需要对模具进行搬动,操作安全性更高。成本更低且加工效率更高,更适合于大批量生产。

关键词:隔离罩;冲压工艺;级进模;

Abstract

The structure of the isolation cover is simple. It is a box with a long hole at the bottom. For convenience, it has two small ears at both ends of the box. For safety reasons, the shape of the box is round and there are no sharp corners. Processing the raw material 08 steel into the designed isolation cover involves cutting the raw material, punching at the specified position, stretching the material to the required size, shaping the structure after deep drawing to meet the design requirements, and punching the long hole at the bottom. Punching, blanking and drawing processes are processed by progressive die. When parts are processed in this way, more parts can be processed in the same time, which makes the production efficiency higher. It does not need to change and adjust the die frequently in operation, so that the parts processed have higher precision. Operators in the processing, because there is no need to move the die, the operation safety is higher. It is more suitable for mass production because of its lower cost and higher processing efficiency.

Key Words:Isolation cover; Punching; Progressive die

目 录

第1章 绪论 4

1.1 研究意义 4

1.2 研究背景 5

1.3 模具的发展 7

第2章 制件的工艺分析与设计 8

2.1工艺分析 8

2.2拉深次数和毛坯展开尺寸 9

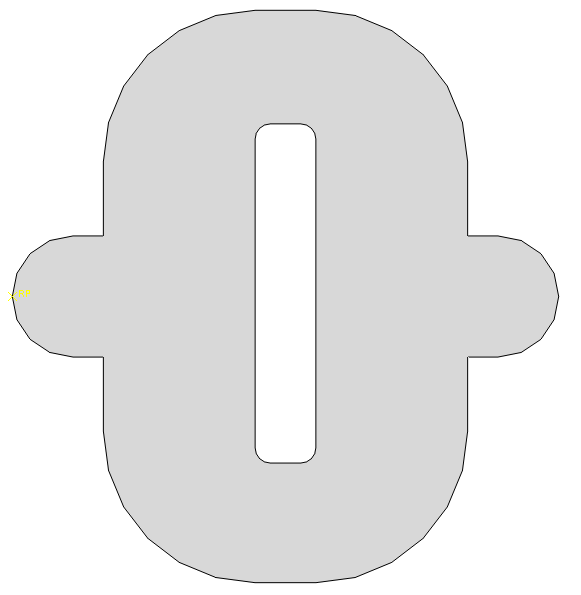

2.3 排样设计 11

2.3.1.多工位级进模排样设计原则 11

2.3.2产品的公差 12

2.3.3.排样设计及工位确定 13

第3章 凸、凹模结构设计与公差确定 14

3.1.凸凹模结构设计与公差 14

3.2.冲裁模刃口尺寸 14

3.2.1矩形孔凸模 14

3.2.2.落料凹模 15

3.3.拉深模 15

3.3.1.拉深凸凹模圆角半径 15

3.3.2.拉深凸、凹模工作部分尺寸 16

3.4. 冲工艺长孔凸凹模尺寸计算与粗糙度的确立 16

第4章 针对拉深过程的有限元模拟 17

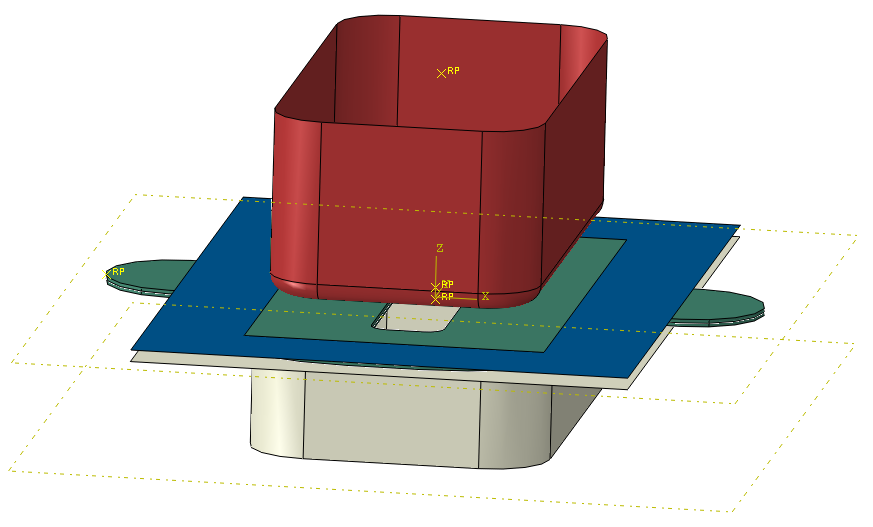

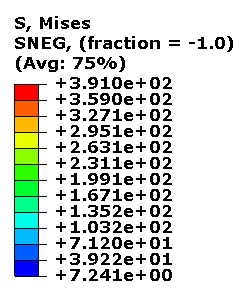

4.1.建立模型 17

4.2.建模结果 19

第5章 模具主要结构设计与设备选取 21

5.1.凸、凹模的固定方式与卸料板结构 21

5.2.设备的选择 21

5.2.1冲裁力的计算 21

5.2.2.拉深力计算 22

5.2.3.卸件力、推件力计算 22

第6章 模具基本结构及装配图 24

6.1.模具的基本结构 24

6.2.模具装配图 24

参考文献 27

致 谢 29

附录1 30

第1章 绪论

1.1 研究意义

模具产业是我国国民经济发展中的基础性产业,能够为其他工业产业发展提供工艺装备。西方国家模具产业已发展为独立产业,日本工业界指出模具工业应属于现行产业,是其他工业发展的基础所在,可以为作业创新提供帮助,是社会经济发展的源动力。美国工业界指出模具工业发展至关重要,是美国工业整体建设的基础。德国学术界则将“模具”成为“工业皇冠”。[1]

模具是提升工业生产率,降低资源损耗,提升产品质量,扩大市场影响力的主要方式,因此也受到各行各业关注。当前全球模具工具年产值总规模约为680亿美元,数据统计显示2004年我国模具工业产业规模为530亿元,产业出口规模和进口规模分别为4.9亿美元和18.3亿美元。我国是全球出口模具规模最大的国家,但不少大型模具、精密模具、多型腔精密注塑模等尽管已经开始实现国产化,但整体技术能力不足,相比发达国家仍存在一定差距。随着改革开放深入和产业结构不断完善,国内市场模具需求规模逐年提高。[2]

当前我国模具工业长期保持15%左右的发展增速,企业所有制也出现变化,除传统国资企业外,合资企业、独资企业和民营企业的实现高速发展。现阶段我国共有模具生产企业约两万多家,从业员工超过50万人,年产值规模稳定在500亿以上。

模具是指工业生产过程中,采用各项技术方式,通过外力作用将所注入的材料变形为指定外形、规格的工具。模具主要运用领域包括冲裁、冷镦、锻造、铸造、压塑、注塑等[3]。模具存有固定外科轮廓,或具有一定规范性的样式,采用刃口模具能够使得原材料根据模具轮廓线出现现状变化,该流程被称为冲裁。采用内腔模具也能够将材料变为立体样式。传统模具可以分为动模、定模两部分,这两部分内容能够合并使用和能够分开使用[4]。在分开适用时,可将成品从模具中取出,在合拢过程中将材料注入模具中,进而获得所需产品。模具具有标准性、精密性特征,现状较为复杂,需要具备承受胀力的能力,因此在工业生产中对模具强度、刚度、硬度、表面粗糙度以及设备加工精度存有较高要求[5]。模具工业发展能力是评价国家和地区机械制造能力的主要标志,模具也被誉为“工业之母”。

模具出本体样式结构外也能够由其他配件组织,如模具座、模具横架、模芯、顶出装置等,这些配件通常能够形成多种样式,以便于后期使用。模具可以根据不同分类方式,分为多个种类:如根据所使用的材料差异,能够分为五金模具、塑胶模、特殊模具;根据加工对象差异或工艺方式差异,能够分为加工金属模具、加工非金属模具、粉末治金模具[6]。各种模具对应的特征并不一样,在使用过程中的适应面也不同,因此在工业制造中,并不存在最好模具,只存在最为适合的模具。

1.2 研究背景

我国模具工业呈现出快速发展之势,但在发展过程中面临着地区发展不平衡的问题,如沿海地区发展较快,内陆地区发展较慢;南方地区发展较快,北方地区发展较慢等。目前我国模具工业发展主要集中于珠三角和长三角地区,这两个区域产值规模占全国总产值的六成以上。我国模具制造中具有高技术含量的冲压模具生产与西方国家相比仍存在一定差距,究其原因是由于冲压模具基础理论、工艺规范、模具标准化、模具生产设备等方面相对落后,造成我国模具在适用寿命、制造效率、加工精度、节能减耗方面与西方国家相比仍存有差距[7]。随着工业产业不断发展,社会对工业产品质量要求也不断提升,因此冲压产品制造也向多品种、小批量、复杂化、精密化、大型化等方向发展,冲压模具在市场竞争中逐渐具备高效、精密、使用寿命长等特征。随着市场环境变化和后端工序要求,冲压模具制造领域逐步结合计算机技术,使得传统冲压模具由人工设计、经验设计、机械加工转变为计算机设计、数控加工、电加工等方式,推动冲压模具制造技术、工艺得以提升[8]。我国模具企业目前已投入大量资源应用于技术创新、工艺创新等方面,将技术进步认同为企业快速发展的主要动力,不少国内模具生产制造企业在广泛运用CAD的同时,积极引入UG技术、PRO软件等国际主流软件。此外我国汽车覆盖件模具等大型冲压模具近年来发展迅速,相关制造技术取得重大突破,东风汽车、一汽集团等多个汽车企业模具制造厂家已具备制造部分汽车覆盖面模具的能力[9]。满足该项要求需要具备下述几项技术能力:

(1) 全面应用高科技技术

在模具制造过程中,企业需积极应用CAD软件、CAM软件和CAE软件,组织进行人才培训,强化软件技术服务能力提升,不断扩大高科技技术应用范围。随着计算机运算能力提升和网络技术普及,CAD软件、CAM软件和CAE软件已基本实现跨区域、跨产业、跨单位适用,成为技术资源有效整合的主要平台,将虚拟制造变为可能。[10]

(2)高速铣削加工

西方国家在进入新世纪后大力推进高速铣削加工技术发展,使得加工效率不断提升,并获得极高标准的模具光洁度,此外该技术可实现高硬度木块加工、温升较低、热变形量较小等优点。高速铣削加工能力提升,能够对汽车工业、家电工业中型腔模具生产带来新技术。[11]目前高速铣削加工技术已呈现出敏捷化、集成化、精密化发展。

(3)模具扫描技术及数字化

随着高速扫描机研发和模具扫描系统不断更新,使得模型扫描、实物扫描,以及加工、生产所需的多项功能得以完善,进而大幅缩减模具生产时间。不少快速扫描系统能够有效安装于数控设备、数控加工中心中,使得模具生产可以在快速采集过程中自动完成多项加工程序,形成多格式CAD软件数据,采用“逆向工程”理念,实现模具制造能力提高,目前模具扫描系统已在机动车生产领域得到充分应用。[12]

(4)电火花铣削加工

在传统成型电机加工型腔模具的过程中,铣削加工效率较低,但电火花铣削加工技术出现和普及后,能够以高速旋转的管状电极实现二维加工或三维加工,因此在生产过程中并不需要直接形成较为复杂的成型型腔[13]。西方国家电火花铣削加工技术应用较为广泛,能够有效改善型腔模具制造环境,提高模具生产制造能力。

(5)强化标准化建设

强化模具标准化建设和管理,能够有助于模具生产制造产而言整体发展,现阶段我国模具生产制造企业标准件覆盖面已接近30%,但西方国家该比例接近80%。

(6)材料选用和表面处理技术

模具生产制造过程中,选用优质钢材能够提升模具使用寿命,提高表面处理技术可以使得应用效果提升。真空热处理是未来模具表面处理的主要方式,同时也需要引入气相沉积、等离子喷涂等先进技术。[14]

(7)模具研磨抛光智能技术

模具研磨能力能够直接决定模具表面质量,进而也与模具寿命、制件外观等存在影响,研磨抛光智能技术可以取代当前的手工研磨方式,进而提升模具表面质量。

(8)模具自动加工系统

模具工业在未来发展中,需以模具自动加工系统作为生产作业综合系统,即多台机床在组合中科学使用,配备随性定位夹,在智能系统中录入机具数据、刀具数据,通过数据库查询的方式获得操作参数,实现数控柔性同步。[15]

1.3 模具的发展

作为模具专业的学生,本次隔离罩冲压模具相关设计,是我开展真实模具生产制造前的演练,同时也是对大学知识的综合应用体现,在此次设计中能够使我将四年知识进行连贯,在指导老师的引导下认知知识结构中的不足,进而做出相应巩固。此次设计让我对冲压模具实践有了更为深入的了解,知悉冲压模具在生产中的重要性,是我对未来岗位工作收获更多信息,我将以最大程度的努力,在模具制造设计行业发挥能量,为我国模具事业建设提供帮助。

模具制造设计技术工艺能力是评价国家和地区科级水平、产品生产制造水准的主要指标,换而言之直接与产品质量、生产效益、技术研发、新产品制造和推广相挂钩,关乎国家制造竞争力强弱。[16]

进入新世纪后,我国模具工业技术能力得到快速进步,模具生产制造呈现出大型化、精密化、复杂化趋势,大型模具、搞技术含量模具和长使用寿命模具不断出现,如汽车整车覆盖面模具等大型冲压模具得到广泛应用,多工位模具生产技术逐渐运用于电极芯片、电子枪零件、空调冰箱配件等生产中。在目前塑料模具整体制造设计技术发展较快,如具备生产大屏幕电视塑壳模具、6.5公斤洗衣机全套塑壳模具等以及相机塑料模具、小齿轮塑封模具等高精密模具。目前我国所研发的大型精密复杂压铸模具技术得到快速发展,包括满足自动扶梯踏板、设备齿轮箱等生产需要[17]。此外在轮胎、铝合金产品、塑料型材等模具制造方面,我国也基本摆脱模具进口[18]。

模具是现代化工艺技术不断发展的必要装备,模具制造设计学科是机械专业领域中的重要组成部分,能够充分结合理论知识和实践操作,要求学生综合运用多类型知识,对模具设计有所了解。[19]

- 制件的工艺分析与设计

2.1工艺分析

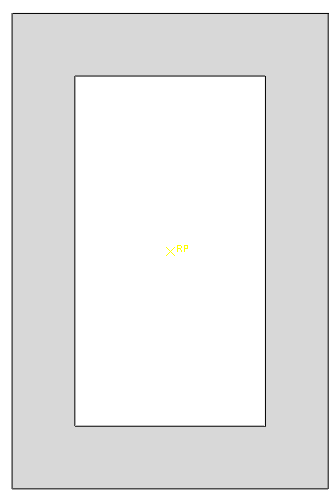

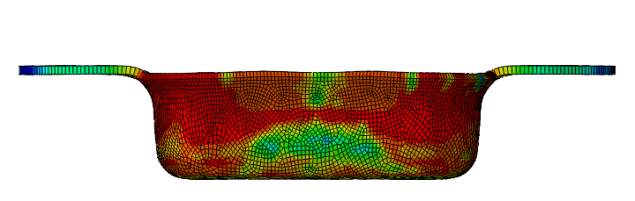

下图2.1为隔离罩的零件图,通过图纸可以看出隔离罩的结构和尺寸信息。其外形结构为盒子形状,在盒外端有两个小耳朵。其外形的尺寸为14.9±0.2mm×8±0.18mm×2.8mm。在隔离罩的底部有长孔,长孔的尺寸为12±0.18mm×2.4mm。在隔离罩的四周为圆角,可以避免尖端划伤或撞伤,圆角的半径尺寸为0.5mm。隔离罩的材料设计为08钢,厚度为0.2mm。加工工艺为将08钢加工成需要尺寸的隔离罩后,对加工的表面需要进行镀镍处理。

图2.1 零件图

通过对图纸的分析可以发现,隔离罩的结构简单,是一个底部带有一个长孔的盒子,为了方便拿取,在盒子的两端带有两个小耳朵,且为了安全考虑,盒子的外形为圆角,没有尖角。将原材料08钢加工为设计的隔离罩,需要经过的工序有:对原材料进行切口,在规定的位置进行冲孔,将材料进行拉伸到需要的尺寸,对拉深后的结构进行整形,使其形状符合设计的要求,对底部的长孔需要通过冲压加工完成。对隔离罩的加工可以使用不同的工艺,以下几种方案都可以将原材料08钢加工为设计要求的隔离罩:

第一种方案:将加工需要经过的各个工序的模具单独加工,这样单一功能的模具设计难度小。在小批量生产的时候可以使用这种方式进行。在批量生产时,如果使用这种单一的工序和模具进行加工,需要不断的上料下料,更换模具,加工定位等,会影响加工速度,且加工出的产品会因为对模具进行调整的差异而有所不同,影响产品的质量稳定性。因此,不会选择这种单工序模具的加工方式。

第二种方案:与第一种单工序模具加工方式不同,这种方式是使用具有冲孔和落料功能的复合模具进行加工。使用负荷模具进行加工的优点是在同一时间可以完成两种不同的加工,可以提高生产的效率。且在加工的时候不需要多次对模具进行设置,形成具备更高精准度的产品。复合模具能够有助于软材料加工和冲压加工薄板。这种的复合模具因功能较多,结构复杂,模具的设计成本较高。

第三种方案:使用级进模的方式对冲孔,落料和拉深工序进行生产加工。使用这种方式对零部件进行加工的时候,可以在相同的时间内加工出更多的零件,使得生产效率更高,在操作的时候不需要经常的更换和调整模具,使得加工出的零件具有更高的精度。操作人员在进行加工的时候,因为不需要对模具进行搬动,操作安全性更高。

通过对以上的三种方案进行分析结合生产的实际需求,第一种方案单工序模具的方式加工成本更高,且产品的加工精度不高,不适合大批量生产,因此排除这种方案。对比第二种和第三种加工方案,第三种方案的成本更低且加工效率更高,更适合于大批量生产。因此,决定采取第三种方案对产品进行加工。即采用级进模的方式对产品进行加工。

2.2拉深次数和毛坯展开尺寸

隔离罩为盒子形状的结构,其外形由直边和圆角组成。在对料件进行拉深使其变为盒子的过程中,需要对直边和圆角同时拉深,但是在对直边和圆角时由于直边和圆角处所受的力不同,会在直边和圆角连接的地方产生应力和形变。其相互的影响受到圆角半径和短边宽度的影响。将圆角半径使用字母r表示,将短边宽度使用字母B来表示。用公式来表示将料件首次进行拉深加工时,其变形的程度。,由于,查表可知,当时其,同时,因此取较大值,有,显然,故可以一次拉深成形。

为了保证加工后的零件可以满足要求的精度,需要对拉深后的零件进行整形。将盒型件的拉深工序分为两次,分为首次拉深和二次拉深加整形。在对料件进行拉深使其变为盒子的过程中,需要对直边和圆角同时拉深,但是在对直边和圆角时由于直边和圆角处所受的力不同,会在直边和圆角连接的地方产生应力和形变。在对料件进行拉深的过程中,料件的圆角部分的材料会向直边方向流动,当的比值越小的时候,这种圆角边材料乡直边流现象就越明显[20]。考虑到这种圆角材料向直边流动的现象,在对毛坯材料的尺寸进行确认的时候,需要考虑到因为这种现象导致的材料的转移,在对毛坯尺寸进行计算的时候,将直边按照弯曲进行计算,同时对圆角部分的尺寸按照圆筒的尺寸设定。

将直边按照弯曲计算,直边长度为:

在本公式中 h表示为为矩形盒高度(包括修边余量)

rp表示为矩形盒底部圆角半径。

修边余量即,,即直边部分展开长度。

圆角部分按圆筒拉深,得

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: