内台阶薄壁铝合金深筒环件精密轧制成形规律与工艺设计研究毕业论文

2021-03-13 23:13:26

摘 要

环件轧制工艺是制造无缝环件的一种先进的塑性成形工艺方法,其原理是采用小直径厚截面的环形毛坯逐渐轧制成大直径的薄截面的环件,具有节能、省力、节材、生产率高、生产成本低、产品范围广等显著特点【1】.被大量的使用在需要大零件的场合如航空航天等许多工业领域,也被视为是各种复杂截面的环形形零件的先进制造技术之一。

考虑到环件轧制技术的各方面突出的优点,本文所需要研究的内容是以内台阶薄壁铝合金深筒环件为研究对象,来对该环件轧制工艺进行理论分析和有限元模拟研究,之后进行相应地进行成形锻件、毛坯和孔型的优化设计,并总结出在轧制过程中的变形规律和工艺参数对成形的影响规律,为内台阶薄壁铝合金深筒环件轧制工艺提供科学的理依据。该研究将促进异形铝合金环件轧制技术水平,提升我国重大装备关键零部件制造能力.

关键词 内台阶 环件轧制 有限元模拟 变形规律

Abstract

The ring rolling process is an advanced plastic forming process for manufacturing a seamless ring, which is a method of continuously rolling a circular rib of a small diameter thick section into a large-diameter thin section ring by means of a continuous continuous rolling method, It has become widely used in many industrial fields such as machinery, shipbuilding, metallurgy, chemical industry, energy, aerospace and other fields. It has become widely used in many industrial fields such as energy saving, labor saving, material, high production efficiency, low production cost and wide product range. , Gear ring, flange ring, and other seamless ring parts of the advanced manufacturing technology and the main processing methods.

Based on the economic advantages of ring rolling technology, this paper is based on the theoretical analysis and finite element simulation of the rolling process of the ring-shaped thin-walled aluminum alloy deep ring, and the forming forgings, blanks and holes And reveals the law of deformation and the influence of process parameters on the forming process during the rolling process, and provides scientific basis for the rolling process of the inner thin-walled aluminum alloy deep ring ring. The research will promote the profiled aluminum alloy ring rolling

Key words: nner-step ring; ring rolling ; FE simulation; deformation la

目录

第一章 绪论 1

1.2.环件轧制的分类 1

1.2.1 径向轧制 1

1.2.2径轴向轧制 3

1.2.3环件径轴向轧制的研究现状 3

1.2.4存在的问题 4

1.3课题目的及意义 4

1.4本文的主要研究内容 5

第二章 环件轧制理论分析及锻件毛坯工艺参数设计 5

2.1 环件轧制变形规律分析 5

2.2轴向宽展变形规律 6

2.3异形截面环件轧制变形规律 6

2.4.轧制工艺参数设计 8

2.4.1产品尺寸 8

2.4.2成形难点 8

2.4.3轧制工艺选择 8

2.4.4锻件及毛坯设计 8

2.5轧制孔型设计 11

2.6工艺参数 12

2.7 本章小结 13

第三章 内台阶环件轧制成形工艺分析与建模 13

3.1 ABAQUS有限元模拟软件 14

3.2ABQUUS 模拟流程 14

3.3模拟模型 16

3.4材料模型 18

3.5网格划分 18

3.6接触定义 19

3.7 约束和加载方式 19

3.8提交运算 19

3.9本章小结 20

第四章 内台阶环件轧制成形效果及成形效果优化 21

4.1轧制成形效果 21

4.2应力云图、应力与时间的X-Y图表、应变与时间的X-Y图表 22

4.3优化设计 25

4.3.1优化设计基础 25

4.3.2结构优化设计 25

4.3.3形状优化 25

4.4优化流程 26

4.5优化过程 26

4.6本章小结 27

第五章 工艺参数对成形效果的影响 28

5.1进给速度对成形效果的影响 28

5.2温度对成形效果的影响 29

5.3本章小结 30

第六章 总结与展望 31

6.1总结 31

6.2 展望 31

致谢 34

第一章 绪论

环件轧制又叫做环件辗扩或扩孔,它是利用环件轧制设备轧环机(又称辗扩机或扩孔机)使环件产生壁厚减小、直径扩大、截面轮廓成形的塑性加工工艺【2】。最开始铁路运输业发展对大型零件的需求非常大,因此这种环件轧制技术在这里得到很大的喜爱,慢慢的铁路运输业也发展起来,因此,对交通工具的性能人们也希望越高越好。之前人们所使用的普通铸造工艺生产的各类零件已经不能满足当时的要求,于是更加先进的环件轧制技术运用而生。环件轧制技术属于锻造工艺,加工过程中金属发生连续塑性变形直至加工出合适的零件,这相当好地使制件内部金属的连续性得到很好保证,故制造出的制件机械性能良好。这世纪,环件轧制技术逐渐凸显出其优越性,在许多的工业领域得到了广泛的应用。与其他工艺相比,主要具有以下特点:

(1)环件成形效果优良 环件轧制过程是金属发生连续塑性变形的过程,不像机械加工无法保证金属流动性,同时也改善了在轧制过程中的环件的金属性能。因此,能够比以往的模锻工艺成形效果好很多。

(2)生产效率高 环件轧制所需要的时间短,,加工的精度也很高,不太用二次加工的工艺,这样便轧制生产效率得到提升。

(3)生产成本低 环件轧制生产加工的环件精度比以往的传统工艺加工的环件有明显的提高,后续不需要甚至只需要少量加工就可以拿来使用,使得材料利用率得到显著提升;而且目前环件轧制过程很容易实现自动化,环件成形质量及精度都有了很大保障,非常大程度的降低环件次品率,减少了传统加工所需要的成本。

(4)所需要的机器轻巧、耗资少, 环件轧制过程是一个重复芯辊多次运动的过程,和传统工艺所需要的设备相比轧制力要低得多,因此所需轧制设备投资相对较小;环件轧制加工的环件尺寸范围较广。

1.2.环件轧制的分类

1.2.1 径向轧制

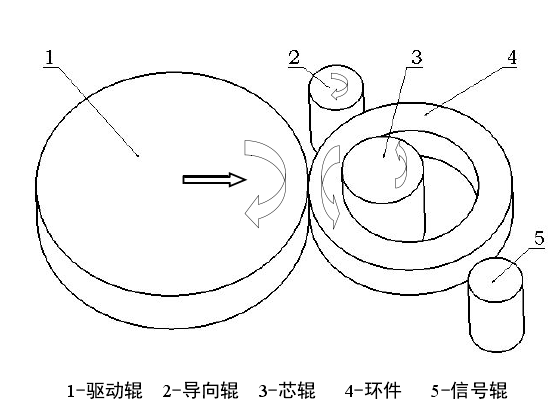

环件轧制有多种分类方法,,不同的分类方法就有不同的轧制方法,如按照轧制温度热轧、温轧和冷轧;按轧辊孔型分为开式孔型轧制、半开式孔型轧制和闭式孔型轧制;照毛坯变形方式有径向轧制和径-轴向轧制【1】。其中坯变形方式所分类应用最广泛,也能很好体现环件轧制的独特,其设备机构如图所示

图1.1

图1.2

轧辊有多种安置方式,环件径向轧制可分为立式轧制和卧式轧制【14】。此处用卧式轧制为例来解释环件径向轧制的工作原理,其轧制原理结构如图 1.2 所示。轧制时,将环件毛坯用专业工具夹子迅速套在芯辊上,操作驱动辊使其在液压或气动装置作用下进行径向运动,当接触环件毛坯时停止运动,并开始进行环件轧制过程【14】。一般情况下驱动辊是主动辊作旋转运动,同时在液压装置作用下沿径向作进给运动,芯辊以及导向辊为被动辊,受摩擦力的原因跟随一起转动。环件毛坯在驱动辊和芯辊孔型之间发生连续塑性,直至达到预定的设计尺寸,此时,环件接触信号辊,设备停止并结束了整个环件轧制阶段。

1.2.2径轴向轧制

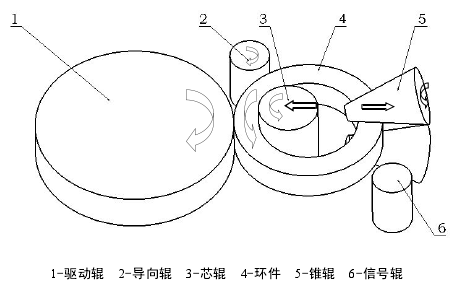

图1.2.2.1

在卧式径向轧制设备上加一副锥辊如上图就能很简单的处理了径向轧制过程中环件端面有凹坑的问题,非常好的地改善了环件端面老是不平整的问题,因此它也可以用来成形截面轮廓相对复杂的环形制件。环件径-轴向轧制原理为:首先将环件毛坯使用专业工具夹子放在芯辊上,芯辊在直径的方向上直线运动,此时调节副辊与坯料的距离直到环件毛坯与驱动辊接触上,然后驱动辊自身旋转,环件毛坯因为摩擦力随主动辊旋转,芯辊继续在直线方向上直线进给;与此同时,绕在其上的锥辊一直旋转,并沿坯料轴向轧制运动而且贴着环件表面运动;环件毛坯则慢慢在几个轧辊的运动下厚度开始下降,直径开始扩大,高也是变小,当达到预定尺寸停止,环件与信号辊接触,设备停止并结束轧制过程。环件径-轴向轧制设备复杂,轧辊运动轨迹相对来说也比较复杂,多用于大型环件或异形截面环件轧制。

1.2.3环件径轴向轧制的研究现状

环件轧制技术是基于普通环轧与三辊表面横轧而发展起来的的一种新工艺。其中,普通环件轧制工艺是19世纪中叶伴随铁路运输业而出现的,经过100多年的发展,形成了一套相对完善的理论和技术体系。而关于三辊横轧工艺,武汉理工大学华林教授等首次对三辊横轧成形机理和技术方法开展了探索性基础研究,申请了有关回转体饼类零件三辊横轧成形方法及设备的专利。目前关于环件轧制技术国外鲜有研究,国内武汉理工大学钱东升、张志强等人对环件环件轧制成形机理和技术设计方法开展了基础性研究,论证了环件轧制成形工艺的可行性,完成了对环件轧制工艺的毛坯设计、孔型设计、成形参数设计、轧制稳定性设计以及建立了有限元模型,但其研究主要侧重于环件轧制技术对异形截面环件宏观尺寸和截面形状精度的影响,并揭示了环件环件轧制成形过程中的几何尺寸变化和金属流动规律,环件的等效应变和温度分布及变化规律,各轧辊的力能参数变化规律

对于铝合金环件我国哈尔滨工业大学王恒强教授开展了深入的研究。其以航天型号产品中大型铝合金环件为研究对象,探索了其整体成形的径-轴向轧制工艺,以取代已有的半环对焊结构环件。深入分析了环件径-轴向轧制运动学,建立了大型环件径-轴向轧制有限元模型。而对于筒形件的研究,我国中北大学材料科学与工程学院任杰等提出采用滑移线方法分别分析了环轧成形筒形件与传统工艺的金属流动情况,提出了与金属流动情况相容的滑移线场,并在此基础上分别推导出了两种不同工艺的成形力公式。

1.2.4存在的问题

(1)环件壁厚薄,刚度差,轧制过程环件容易失稳椭圆。

(2)环件高度高,端面台阶长度差别大,充填困难。

(3)铝合金锻造温度范围窄,成型困难。因此,环件轧制成形工艺在实际生产中尚未成熟,仍需要做系统的研究。

1.3课题目的及意义

环件轧制技术较于传统的自由锻、胎模锻和模锻工艺,具有节能节材、省力高效、产品优质等技术优点。相比于普通轧制技术,省去了生产锻坯所需要的繁琐工艺流程,加快了生产节奏,能够显著提高材料利用率和缩短工艺流程。