应变路径的变化对成形极限影响的研究外文翻译资料

2022-09-02 21:02:07

英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

应变路径的变化对成形极限影响的研究

摘要

金属板材成形工艺的优化,需要很好的材料成形能力知识,特别是对于在一般环境温度下表现出成形性较差的铝合金。在工业零件成形过程中,通常观察到非常复杂的应变路径,并影响片材的成形性。在这项工作中,为了研究应变路径对成形性的影响,一个创新的工序提出了控制应变路径变化的一个简单测试,无需卸载。这个测试是基于加载平面双向拉伸的一个十字形状装置的使用。十字形试件的应变路径由位移中的两个主要方向控制。对于非线性应变路径,实验成形极限点的影响很大,水平预应变可以提高或降低成形。同样的趋势是观察同一个十字形状的有限元模型预测工具时,在实验和数值之间的相关性比较好。

关键字:十字试样, 应变路径的变化,成形极限曲线(FLC),

平面双轴拉伸试验

1.介绍:

板料成形过程中,在板料成形极限的允许量中对材料成形的性能预测,一些外部因素,像温度,应变率,应变路径可能影响成形性能。材料成型过程中的优化需要好的材料成形性能方面的知识,为了充分利用材料的成形能力,因此,描述金属板的成形性的实际操作条件对预测复杂部分的形成至关重要。

成形极限图(FLD)是量化金属薄板成形性的经典工具,一个成形极限图是应变图建立在平面应变图主应变的成形极限的曲线,可以区分安全和收缩的点。成形极限曲线的确定总是建立于广泛的实验,分析和数字工作上。实验中,两个常见的测试已经被确认了:平面外拉伸测试(Nakajima测试)和平面内拉伸测试(Marciniak测试)。在这些测试中,绘制完整的成形极限曲线需要大量的试样和各种几何规格,从单轴拉伸到双轴拉伸路径。以外,除了非常简单的线性应变路径,调查应变路径变化的影响是不可能得到的。对于FLCs许多预测工具主要基于Marciniak和Kuczynski模型(M-K模型)存在,它是一种广泛使用的分析工具,其中颈缩式由于材料几何缺陷引起的。该几何缺陷的定义仍然不确定,该值可以通过实验最合适的结果或通过进行金属片的显微分析[1]。此外,适当的本构模型选择是板材获得FLCs实际预测的关键。

使用十字标本特征和预测成形极限曲线可能是一个去克服主要常规方法缺点[2]的替代。在测试过程中,该测试无摩擦且颈缩发生应变路径可以是由四个独立的致动器的运动直接控制,试样几何形状是独立的。独特的几何形状足以覆盖整个成形极限图和通过应用线性或非线性调查应变路径的影响,本试样的主要缺点是相关的十字标本设计。最近,国际标准ISO16842 [3]已经提出。

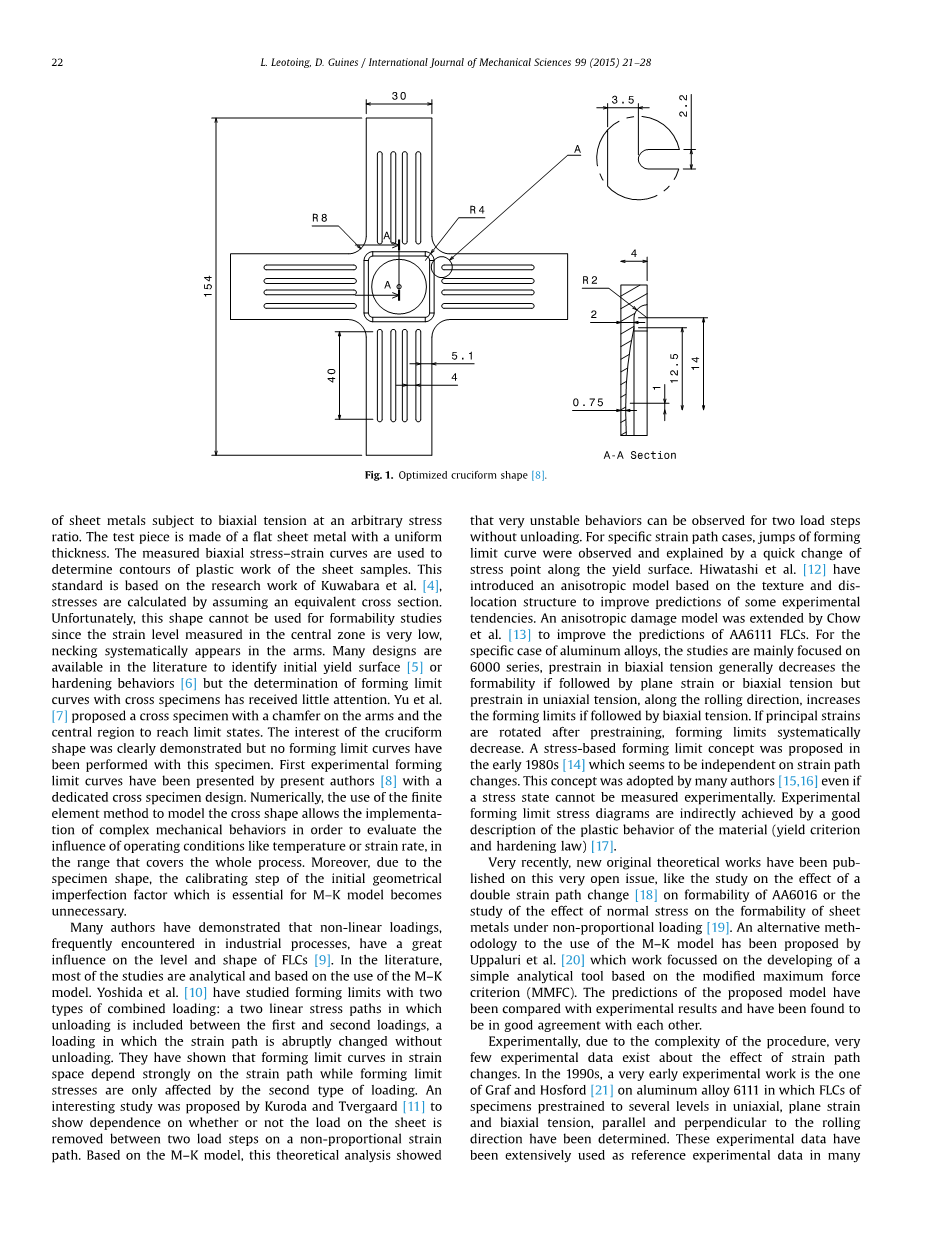

图1 优化十字形状[8]

本标准规定用于测量双轴应力-应变曲线的试验方法,板材金属受到双轴拉伸在任意位置的压力比。该实验材料为均匀制成的扁平金属片的厚度。测得的双轴应力-应变曲线是用来确定板材样品的塑料工作轮廓,这个标准是基于桑原等人的研究工作[4]。应力由假设的等效横截面积来算,不幸的是,这种形状不能用于成形型的研究,因为在中央区域测得的应变水平很低,颈缩出现在了中央区域。许多设计都是在文献中可用于识别初始屈服表面[5]或硬化行为,但十字试件成形极限的确定,很少受到关注。Yu[7]等提出了试件对臂和倒角中心区域要达到极限状态。虽然十字形的形状清楚地证明,但没有成形极限曲线与这个试件进行实验。第一个实验形成极限曲线已经由本文作者[8]提出用专用十字形标本的设计,数值计算,利用有限元的在十字架形状的模型元素方法允许执行复杂的机械行为,以评估工作条件,如温度或应变率的影响。在覆盖整个过程的范围内,由于标本形状,初始几何的校准步骤不完善的因素是必不可少的,模型的校准步骤变得不必要。许多作者已经证明,非线性符合在工业生产过程中经常遇得到,对于FLCs[9]有很大的影响。在文献中, 大多数研究是分析和基于使用对M-K的模型。Yoshida等人[10]研究了成形极限形成具有两个限制类型复合加载:一个双线性应变路径,其中卸载被包括在第一和第二负载之间,在不卸载的情况下,将应变路径突然改变加载。他们已经表明,在应变空间中的成形极限曲线强烈地依赖于应变路径,而形成的极限应力只受第二类加载。一个有趣的研究被Kuroda和Tvergaard[11] 提出,它体现了对板材卸载载荷两步在非比例应变路径相关性。基于M-K模型,这个理论分析表明在极不稳定的情况下可以观察到双负载步骤,无需卸载。对于特定的应变路径,跳跃的成形极限曲线进行观察,解释在沿屈服表面应力点的快速变化。Hiwatashi等人[12]介绍了一种基于纹理和位错结构的各向异性模型,改进了一些实验的预测倾向。Chow等人[13]对各向异性损伤模型进行了扩展,以提高AA6111 FLCS的预测。对于铝合金的具体情况下,研究主要集中在6000系列,在双轴拉伸应变通常降低成形,如果跟着平面应变或双轴拉伸而在单轴拉伸应变,沿轧制方向,增加双轴拉伸的成形极限,随后双向拉伸成形极限。如果主应变预应变后旋转时,形成限制系统下降。应力-基于成形极限概念在20世纪80年代早期提出[14],这似乎是独立应变路径上变化。这个概念通过了许多作者[15] [16]即使在实验也不能测量的应力状态。成形极限应力图是间接地实现了一个很好描述塑性行为的材料(材料的塑性行为的描述(屈服准则和硬化法)[17]。最近,新的原创理论著作已经出版于这个非常公开的问题上,就像双应变路径改变[ 18]对AA6016或非比例加载下的正应力对金属板材的成形性能影响的研究成形性能影响的研究。另一种优于使用M-K模型的已经被Uppaluri等人[20]提出通过,它的工作集中在一个简单的分析工具,开发基于改进的最大力标准(MMFC)。该模型的预测与实验结果相比,并已发现是彼此一致。在实验上,由于在该过程的复杂性,极少数的实验数据存在应变路径变化的影响。20世纪90年代,一个非常早期的实验工作之一Graf和Hosford[21]对6111铝合金的试样进行单轴拉伸多层次FLCs,平面应变和双轴拉伸,平行和垂直于轧制方向已被确定。这些实验的数据具有在许多地方被广泛地用作参考实验数据研究工作[20,13,22]。它是不可能控制应变路径的变化在FLC表征传统的测试和经典的两步程序应用。预变形一般是由过大的拉伸试验的实现(单轴或平面应变)和超大Marciniak或膨胀试验(双轴预应变)。随后,标准Marciniak或Nakajima测试可以在预应变片进行。这两个步骤也被Butuc等人[17]从实验应变数据计算应力基成形极限,并且,最近Volk等人[23]图六预实验 (从单轴到双轴)。这非常耗时的过程,需要几个实验设备和措施的应变路径不在两个步骤之间连续。此外,只有简单的预应变可以应用,不可能在多个应变路径变化成形性研究。最后,在实际成形工艺,弯曲加载路径中观察到没有任何卸载,如果加载过程中真的影响的材料的成形极限,经典的双步程序卸载似乎是不恰当的。

然后,本研究的重点是在平面双轴拉伸试验,研究应变路径变化的影响。研究影响应变路径的变化在一个步骤的过程中的成形性,而不卸载。之后关于十字形状设计而选择的一些细节的标准检测颈缩,实验结果为单轴拉伸应变的几个层次。随后,一个十字形状的有限元模型是用来预测影响应变路径的变化对成形性进行了弹塑性行为实验和两预测结果的比较。

2.实验过程和结果

2.1.十字外形设计和应变路径

许多十字标本已经设计了表征双轴载荷[24],但没有标准的设计还存在着材料的力学行为。一个专用的十字形形状必须在为了观察被设计。在试样的中央区域发生颈缩。这个条件允许的颈缩区得益于四个独立的执行机构作用于试样的四臂的位移控制的应变路径的直接控制。 凹痕作用在试样的四个臂的致动器。从有限元模拟,不同的几何形状进行了研究。更有效和更有前途的试样形状(图1)已经被优化,目前并已提出[8]。集中在中心区的应变,在两臂的连接应变局部化是由半径减小(R8图1)并通过纵向槽(2.2毫米宽),从而减小臂的横向刚度。最后,在中心区逐渐减薄是通过精确力颈缩和破裂在试样的中心开始。试样的中心区域是使用数字数值转轮车床加工,具有一个精确 0.02毫米为中央厚度。

对于这种特殊的几何形状,如通过图2在试样的中心厚度减少允许达成双向变形模式时相同的速度对试样的两个垂直轴(S1=S2)和准单向变形模式时的速度是建立在两个相对的臂(S1)。对于这最后的情况下,其他两个臂是自由的。

试样表面的平面应变是试样的表面上的平面应变测量由于数字图像相关(DIC)技术与高分辨率相机相关。在中心点的试样的应变路径直接链接到的速度比致动器。图2中的2个特定的边界条件的应变路径如图3所示。对于以恒定速度比,准线性应变路径是因为它通常是在常规测试中观察到的成形性(Marciniak或Nakajima)。通过改变执行元件的运动速度比,所有的应变状态的单轴和等双轴之间可以观察到。此外,改变在测试过程中的速度比诱导应变路径的变化在颈缩区域,然后可以允许他们的影响的研究没有关于非线性路径的类型的任何限制。

图3. 对于等双轴应变路径(S1=S2=1mm/s)和单轴 (S1=1mm/s并且S2为空) 条件

Major Strain:主应变 Minor Strain:次应变

为了测试样品,伺服液压试验机设有四个独立的动态致动器[8]被用于该试样的中心点始终保持平稳,在测试过程中,由于一个有效的伺服液压控制。对于每个执行器,装载容量为50千牛顿,最大速度可达2米/秒。

图2.对等边形状变形(S1=S2=1mm/s)和单轴 (S1=1mm/s并且S2为空) 条件

Initial-frame:初始帧 Frame before rupture:破裂前的框架

2.2.检测发生颈缩的方法

主要的困难在表征实验成形极限曲线位于一个适当的选择标准检测发生颈缩。 国际标准ISO 12004-2能被申请使用,无论是Nakajima或Marciniak程序应用。通过插值,可以施加在材料上的极限应变,使用位置相关的方法。由于其简单性,临界比例法应用于前人作品[2,8]确定成形极限点。事实上,当颈缩在一个区域发生,应变急剧变化观察到由于塑性失稳的发生。当等效应变增量比一点位于颈缩区之间(图4(b)中1区)和颈缩区外(图4(b)中2区)达到一个临界值,区域1对应的主应变和次应变在FLC。这2种方法的主要优点是,它们只是基于应变场分析。

一个随时间变化的方法正在开发中,很快就会被规范化。在文献中,一些时间分析技术方法已被提出,主要是基于应变加速后续[25,26]。应变是不能直接测量,但通过位移场的空间导数得到。然后,2个额外的时间推导计算应变加速度。由于噪音在全场测量,要得到一种易于开发的应变加速度的演化是很困难的。这最后一点是通过比较三种方法的结果:位置相关的方法,临界比和含时方法。

为了满足使用位置相关法的标准要求,改进“位置相关”准则在本研究的实验工作通过确定FLCS。详见标准,两侧颈缩但没有破碎的标本,二阶逆多项式函数拟合(图5)在大应变分布(ε11)沿三个垂直于裂纹(图4(a)中的1,2,3)。拟合曲线的最大值被用来确定极限主应变(ε) 在颈缩的发生。不同于标准的限制,小应变值(ε)是直接从测得的应变路径beta;通过表达ε =beta;ε这种方法限制了数据分散在FLC在平面应变条件下(低小应变值)。

图4. 对位置的依赖和临界比例法检测颈缩发生区(a)三个横截面的定位(b)定位校准区。

图5.沿剖面2的主要应变分布曲线拟合(图4(a))

使用位置相关法,图6显示了铝合金5086的实验成形极限点。对于每个试样,应变路径也叠加在图6。正如预期的那样,所有的应变路径是准线性恒定速度比S1=S2.此外,整个成形极限图的数据分散性是合理的。对于成形极限图的左手边,由于成形极限点通常位于沿准直线,所以在临界区的平面应变的实验结果中,出现了较少的实验数据。对于比较而言,形成的极限点与三种方法(位置相关的方法,临界比法和时间依赖性的方法),如图7所示。对于临界比例法,选择一个临界比值为7,以与位置相关的方法的结果相关联。该校准方法是基于特定点接近平面应变条件,这是常见的工业零件的形成的关键。由于数据分散固有的塑性不稳定性的发病,这将是不精确的校准的临界比例只有一个实验点。该校准是由在形成的极限图中的轻微的应变是高于5%和低于5%的实验点进行校准。在这个区域(8个实验点),计算出一个平均的主要应变,是等于22.2%的位置相关的和临界比的方法与临界比值为7。然而,在图7中显示的FLC的结果位置相关法和临界比法是非常接近的所有的应变状态。这种使用方法完善但比值7很容易,已经被一些经典的M–K模型[27]的作者定义了,为我们提供了精确的成形极限点。由于在十字形状的应变场的异质性,应变增量比的临界值取决于参考区(图4(b)中2区的位置)。计算应变增量的时间增量的选择对临界比的值也有影响。如果选择一个短的时间增量,应变增量比将增加更迅速,在这种情况下,形成的极限值是不敏感的临界值的值的选择。为了避免与实验应变测量的精度相关联的一些波动,选择一个时间增量为0.5秒。要评估的临界值的值的影响,一个值10将移动形成点向上和主应变的增加将接近30%。由默克莱因等人提出的时间相关法。在[ 26 ]已被应用。从图7显示结果从位置相关的方法和从临界比例法的结果是非常接近的,并注意到一个更高的数据分散的时间依赖性的方法。对于AA5086,自然散射由于多种衍生物当然是由塑性失稳强调,像Portevin-Le–乐chatellier效应。对于一个给定的方法检测颈缩发生的相关性,实验结果从呈现的双轴拉伸试验和常规的马齐尼亚克测试很好[ 2 ]。

图6. 位置相关法的实验成形极限点

图7. 成形极限点检测的三种方法比较。

2.3.非线性负荷

看来,位置相关的方法是比较有效的线性负荷并且同样的方法现在应用于非线性负荷。为了说明平面双向拉伸试验的研究潜力应变路径的变化对成形性的影响,在单轴拉伸应变首先施加

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[147526],资料为PDF文档或Word文档,PDF文档可免费转换为Word