φ50半轴套管成形工艺及模具设计外文翻译资料

2022-09-05 16:17:36

英语原文共 14 页,剩余内容已隐藏,支付完成后下载完整资料

加工工艺及工艺流程对汽车轴套管疲劳寿命的影响

Srivatsan Kannana,b, Sivakumar M. Srinivasanb

aTube Investments of India,Corporate Technology Centre,Post Bag No:4, MTH Road,Avadi, Chennai,Tamil Nadu,India

bDepartment of Applied Mechanics,Indian Institute of Technology Madras, Chennai,Tamil Nadu,India

摘要:汽车的轴套管在其工作期间主要受到弯曲疲劳的影响。轴套管的疲劳寿命很大程度上依赖于制造阶段产生的残余应力。加工工艺和工艺流程对残余应力的性质有很大的影响。加工工艺包括感应淬火和回火,挤压,车削。研究了每个加工工艺引起的残余应力。进行疲劳测试试验和X射线衍射法测量残余应力,研究工艺流程对残余应力的影响。基于这些研究发现,将车削作为加工工艺流程的最后工序不利于提高疲劳寿命,而将感应淬火和感应回火作为工艺流程的最终工艺,在表面产生的拉伸残余应力最小,从而提高疲劳寿命。

1.引言

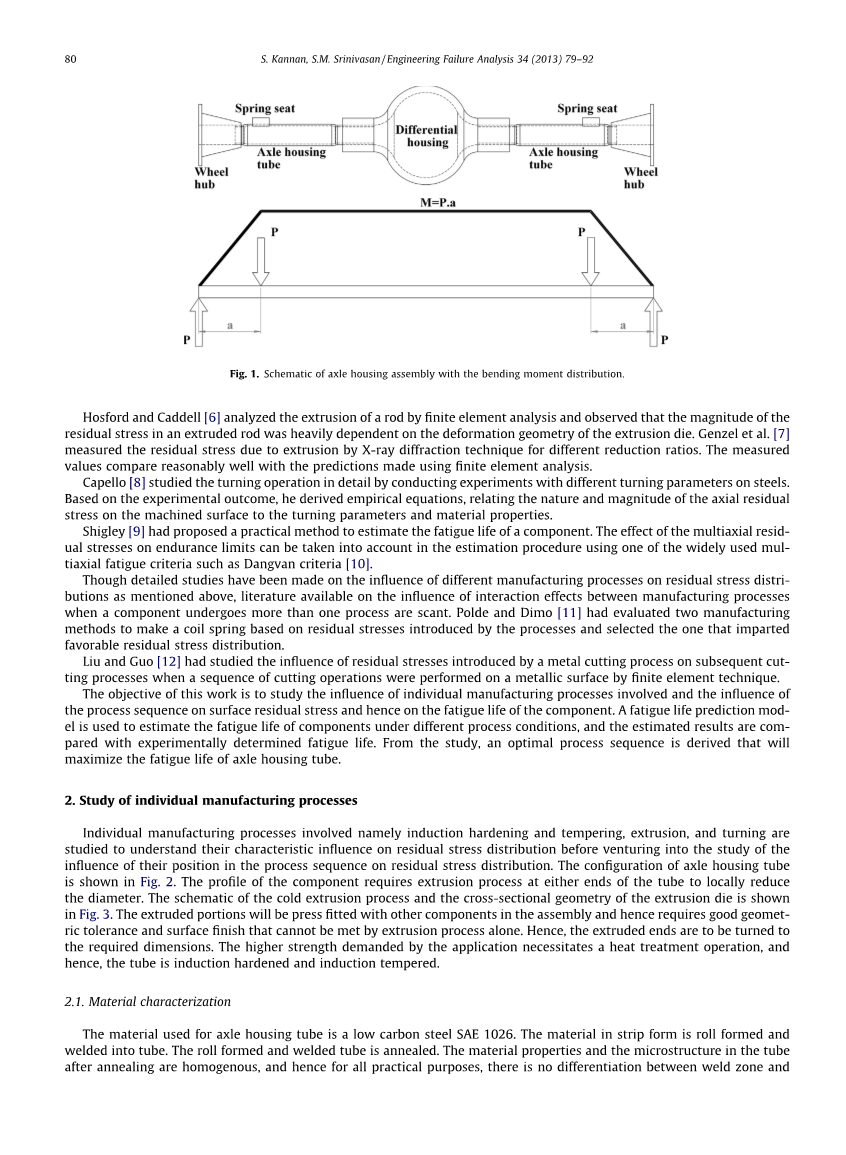

轴套管安装在汽车的后轮轴上,在车辆运动过程中轴套管组件的典型弯矩分配示意图如图1所示。轴套管是非旋转的零件,安装了悬挂弹簧的悬架座。车辆在不平的路面上移动时轴套管受到动态惯性载荷作用,主要承受弯矩。轴套管的疲劳寿命很大程度上取决于轴套管的表面性质,比如粗糙度和表面残余应力。表面性质很大程度上取决于组件的加工工艺和加工顺序。每个制造过程对表面性能都有特殊的影响。轴套管的制造过程包括感应淬火、感应回火、挤压和车削加工。

许多学者[1-3]对感应淬火和硬化层深度对残余应力分布的影响进行了研究。Coupard等人[4]采用物理性有限元模型建模估计了感应加热诱导的残余应力的大小,发现淬火后进行回火处理可以降低在轴套管在淬火过程中引起的脆性。Weiss[5]研究回火过程发现回火可以降低残余应力的程度取决于回火温度和回火时间。

Hosfor和Caddell[6]通过有限元分析软件分析了杆的挤压过程并发现挤压杆中残余应力的大小很大程度上取决于挤压模具的变形几何。Genzel等人[7]通过X射线衍射技术测量了不同减速比时挤压引起的残余应力。测量值与使用有限元分析的预测值相当吻合。

图1 轴套管组件弯矩分配示意图

Capello[8]通过实验用不同车削参数对钢的车削加工进行了详细的研究。他根据实验结果推导出了经验公式,该公式与加工表面轴向残余应力的性质、大小及车削参数和材料性能有关。

Shigley[9]曾提出了一种估计组件疲劳寿命的实用方法。在估计过程中使用一种广泛使用的多轴疲劳标准,如Dangvan 标准[10],考虑了多轴向残余应力对疲劳极限的影响。

虽然如上文所述,不同加工工艺对残余应力分布的影响已有详细的研究,但是当一个组件经历多个工艺,关于各工艺间相互作用影响的文献却很少。Polde和Dim [11]评价了两种基于加工过程引起的残余应力的螺旋弹簧的制造加工方法,并选择了更有利于残余应力分布的那个方法。

刘和郭[12]通过有限元技术模拟了对金属表面一系列切削操作,研究了由后续的切削过程切削金属时产生的残余应力的影响。

本项研究的目的是研究工艺中涉及的单独的加工工艺及流程对表面残余应力的影响,从而研究表面残余应力对部件疲劳寿命的影响。用疲劳寿命预测模型来估计部件在不同工艺条件下的疲劳寿命,并把估计结果与通过实验确定的疲劳寿命相比较。从这项研究推导出能提高轴套管疲劳寿命的最优工艺流程。

2.对单独加工工艺的研究

对涉及到的单独的加工工艺:感应淬火、回火、挤压和车削进行研究,在进行研究加工工艺在加工流程中的位置对残余应力分布影响前,先了解不同工艺对残余应力分布的影响。轴套管的结构如图2所示。要获得该部件的尺寸需要在管的两端施加挤出工艺,减少轴套管的局部直径。冷挤压过程的示意图和挤压模具横截面的几何形状如图3所示。挤压的部分将被挤入装有其他部件的组件中,因此,轴套管需要良好的几何公差和表面光洁度,而不能只满足挤压工艺的要求。故受挤压的两端可以达到所需要的直径。想要达到更高的强度必须进行热处理操作,所以轴套管需要经过感应淬火和感应回火处理。

2.1.材料性能

用于加工轴套管的材料是低碳钢SAE1026。将条状材料经过辊轧成形再焊接成管、再将辊轧成形和焊接的管再退火处理。退火后的材料性能和显微组织是均质的,因此可以满足所有的加工要求,焊缝区和非焊缝区之间没有分化。退火后的管被用作加工轴套管的坯料。这种材料的化学成分如表1所示。拉伸试件从成品组件切除,并在液压拉力试验机上测试。测试得到的极限抗拉强度、屈服强度和伸长率在表2中列出。

图2 一种轴套管的结构

2.2.挤压

本文详细地研究了在行业中使用最广泛的工艺之一的挤压工艺。通过有限元分析预测加工过程中引起的残余应力。用X射线衍射测量挤压表面并将测量值与有限元分析结果进行比较。使用3.5节中所述的疲劳寿命预测模型估计挤压后残余应力,再估算这种残余应力对疲劳寿命的影响。预期寿命被第3.3节所述的疲劳试验证实。

2.2.1有限元分析

使用商用有限元软件LSDYNA研究挤压过程和产生的残余应力。模拟了工艺中包含的两个步骤即把钢管推入模具内、把轴套管推出模具的过程。第一步,管的一端受到轴向约束,模具挤出轴套管。管壁挤入模具,因此直径变小。在分析的第二步,第一步负载产生的轴向约束发生转移,管的另一端受到轴向约束,模具从管中抽出。分析过程中的边界条件如图 4 所示。LSDYNA 软件中可用的显式求解器用于模拟挤出过程,接着使用LSDYNA隐式求解器回弹分析。使用四个节点对称元素与四个集成点对管和模具进行建模。钢管和模具表面之间定义了2D接触单元。接触单元作为界面阻力防止轴套管渗透入模具中。轴套管与模具之间的摩擦系数为0.1。对标准拉伸试样进行单轴拉伸试验得到感应淬火和回火后管的材料性能。实验的应力-应变曲线近似为弹性斜率为210000MPa、切线模量为4220MPa的线性曲线,如如图 5 所示。模具材料为刚性材料,使用Mises屈服准则分析各向同性硬化和随动硬化两种情况。

在挤压前,挤压过程中以及挤压结束后钢管和模具的有限元网格如图 6 所示。钢管的变形几何表明钢管在模具的变形区经历复合弯曲和反向弯曲。轴套管直径之所以减少,主要就是由于这种弯曲和扭转弯曲。在距离钢管挤压端110mm的位置,使用各向同性及随动硬化模型,在轴套管轴向和径向沿截面的残余应力分布如图7所示。(也就是图2中疲劳寿命测试时最大弯曲应力的位置,管在110mm被夹住)。试验观测到由挤压引起的轴套管外表面的残余应力在性质上属于拉伸应力,并测试了内表面的抗压强度。采用各向同性硬化模型对残余应力的估计值比采用随动强化假定的估计值大。

图3 轴套管冷挤压。(a)管冷挤压操作过程示意图。(b)挤压模具的剖视图。

表1轴套管材料的化学组成

|

材料 |

C |

Mn |

P |

S |

|

低碳钢 |

0.23-0.28 |

0.7-0.9 |

0.04(最大值) |

0.05(最大值 |

表2轴套管材料的力学性能

|

材料 |

屈服强度(MPa) |

极限强度(MPa) |

均匀伸长率 |

杨氏模量(MPa) |

|

低碳钢 |

940 |

1130 |

14 |

210000 |

使用各向同性硬化模型得出的残余应力的大小比采用假定随动强化的估计值大。

图4 挤压过程使用有限元分析的边界条件

图5 SAE1026淬火和回火的真实应力应变图

2.2.2. X射线衍射测量

测量了在测试过程中轴套管承受最大弯曲应力的位置处,轴套管外表面轴向和径向的残余应力。残余应力的测量位置如图2中所示,这是组件在疲劳试验过程中失效的位置。其中从 (211) 原子平面衍射峰被X射线衍射技术进行残余应力的测量,测量值如表3所示。

用随动硬化材料模型,通过有限元分析预测挤压引起的残余应力在轴向方向 为176 MPa、径向221MPa,与测量值150.45MPa和292.52MPa相当吻合。在测量位置用各向同性硬化模型估计的残余应力在轴向方向为680MPa、轴向为630 MPa,与实测值不符。随动强化模型能得出更精确的结果的原因可以归结于在模具的变形区的挤压过程管壁涉及到复合弯曲和反向弯曲,考虑到了Bauschinger效应。

图6 挤压过程有限元网格

图7 最大应力处沿管截面的残余应力分布。

(a)轴向残余应力分布;(b)径向残余应力分布。

表3 X射线衍射测量的残余应力

|

号数 |

工艺流程 |

轴向残余应力(MPa) |

径向残余应力(MPa) |

|

1 |

感应淬火、回火→挤压 |

150.45plusmn;3.61 |

292.52plusmn;5.16 |

|

2 |

感应淬火、回火 |

37.68 plusmn; 9.59 |

43.93plusmn;7.9 |

|

3 |

感应淬火、回火→挤压→车削 |

130.74plusmn;20.89 |

394.69plusmn;22.49 |

2.3.车削

虽然可以得到基于不同材料实验研究的实证模型 [8,14,15],但是对车削表面残余应力发展的机制还没有完整的理解[13]。虽然许多实证模型有具体的材料,但是Edoardo[8]的模型将表面残余应力与材料的性能和车削参数联系在一起,因此将该研究弄清了车削加工对表面残余应力的影响。

Edoardo[8]基于实验设计(DOE)技术、车削淬硬和回火圆柱碳钢试样设计了车削工艺实验,该实验在不同的进给率f(毫米/rev)和工具半径为r(mm) 对不同碳含量钢进行加工。所包含的车削参数示意图如图8所示。用X射线衍射技术测量在进给方向表面残余应力和基于实验数据推导的回归模型:

(1)

碳含量为:

(2)

化学成分用质量分数表示。

文献中[8]用回归系数为

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[147270],资料为PDF文档或Word文档,PDF文档可免费转换为Word