冷轧制进给速度规划外文翻译资料

2022-09-19 10:58:38

英语原文共 13 页,剩余内容已隐藏,支付完成后下载完整资料

冷轧制进给速度规划

Feng-Lin Yan , Lin Hua a , Yong-Qiao Wu

武汉理工大学材料科学与工程学院,武汉430070

广东海洋大学工程学院,湛江524088

武汉理工大学华夏学院,武汉430070

摘要

冷轧环过程中的进给速度需要进行控制,但首先它必须有规划。然而,直到现在,它主要有实验和经验设置,由于现有的方法是低效的。本文旨在找到一种高效的方法来规划进给速度。在这项研究中,外圆直径增长率被视为确定进给速度的基本量,建立了轧环的数学模型并分析扩环产生的原因。该模型定义了环外径的增长速度和进给速度之间的关系。利用该模型,进给速度由轧制环件的厚度规划。进给速度的极值和环件外径增长率也是确定的。基于环外直径增长率规划的进给速度的方法是有效的,经济的,它有利于冷轧轧制过程控制。

关键词 冷轧环 规划 进给速度 环件外径增长率 数学模型

1 简介

在轧环工艺中,轧制力是主要的工艺参数,并对进行了大量的研究{1-4}, 因为在轧制的过程中很难控制变化的变形抗力,在一些自动轧环中{5-7},环增长速度被作为基本调节值去控制进给速度而不是轧制力。在自动控制系统中,控制值是芯轴的进给速度,同时它的参考值必须首先给出控制命令。如何确定参考进给速度是一个关键问题,choi.cho {5}和koppers{6}给了一些控制系统。但他们并没有涉及到这个问题。Watando 等人{7}提出了环外径的方法恒定增长率,但没有给出任何细节或进一步信息。Boucly{8}和Hulshorst等人{9},物理模拟已经通过。近期,Ficker等人{10}表示,作为一个综合性的科学,轧制工艺和工艺建模分析目前还没有提供最多的研究,当确定轧制参数时,一个人不得不尽可能多的以经验的方式继续。最近一些新的方法如有限元法{11-13}和人工专家以开发的系统{14}。然而他们有不足之处,由于环轧制过程是非常复杂,有限元计算结果方法在发展现阶段往往不能令人满意。此外,轧制是耗费的和相对耗时的。专家系统还需要一个大型数据库来自实验和实际生产。本文的目的是为冷轧制建立一个数学模型关于进给速度和环外径,方便了规划进给速度。

冷辗环的特性一般不受辊轴的轴向宽度的限制,此外,考虑到高精度的冷轧环,在控制冷轧环进给速度的同时环的厚度也必须控制,进给速度的设计是相对于轧环的厚度的,它将有利于环轧机的伺服控制。

2数学模型

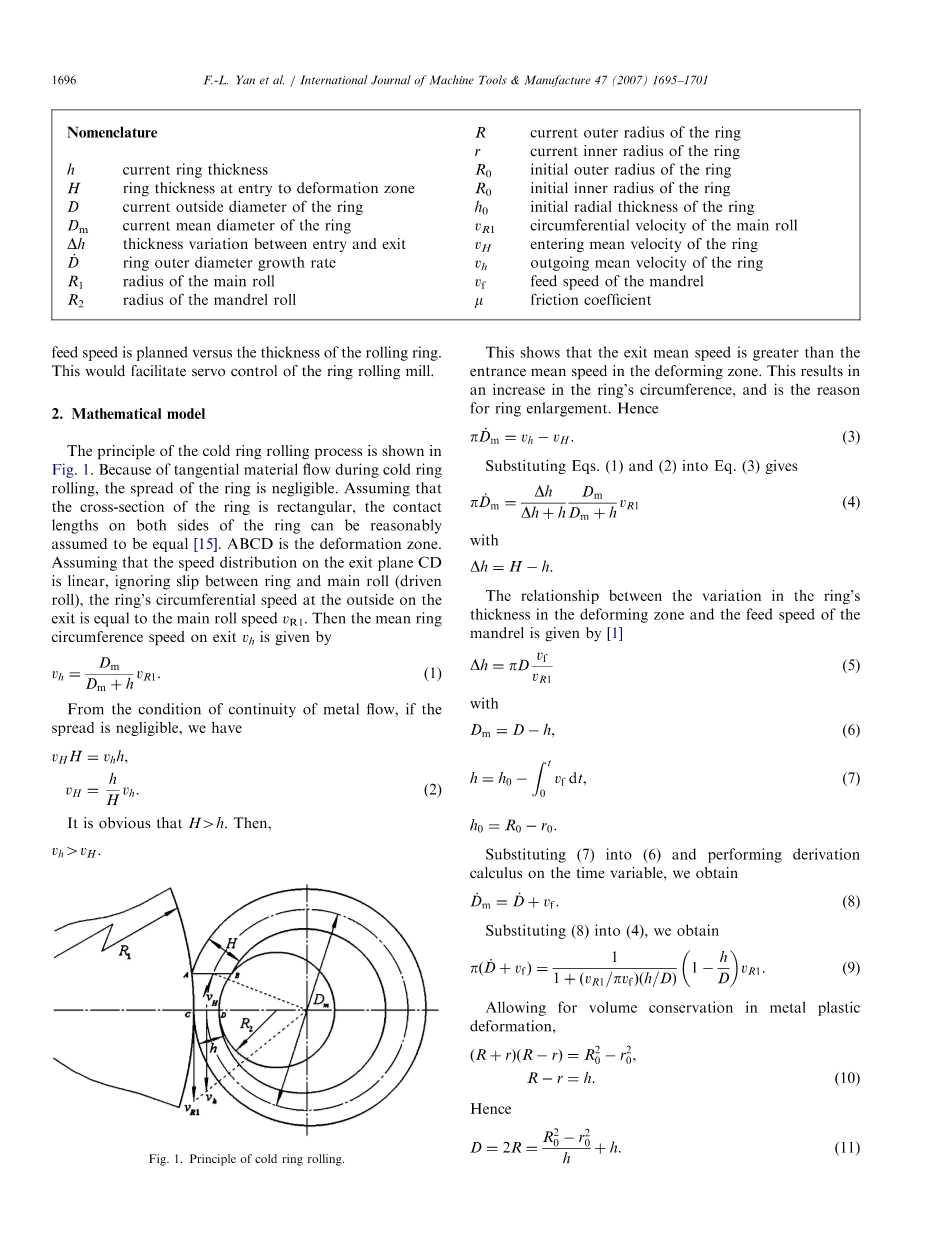

冷轧环工艺的原理如图1,在轧环过程中由于材料的切向流动,环的扩散可以忽略不计,假设环的截面是矩形的,环的两侧的接触长度可以合理地假定是方程{15},ABCD是变形区,假设在出口平面CD上的速度分布是线性的,忽略环间和主辊(驱动辊)之间的滑动,环件外侧出口的圆周速度等于驱动辊速度vR1,然后环件在出口的平均速度vh是有公式

从金属流动的连续性条件,如果扩散是可以忽略的,我们有

很明显Hgt;h vhgt;vH

这表明在变形区出口的的平均速度是大于入口的平均速度的,这将导致环的周长增加,并且是环扩大的原因,因此,

把(1)式和(2)式带入(3)式得到

和

环件在变形区厚度的变化和芯轴进给速度间的关系由{1}给出

和

把(7)式带入(6)式,然后在时间变量上进行推导演算,我们得到

把(8)式带入(4)得到

金属塑性变形的体积守恒

因此

联立(9)式和(10)式并整理我们得到,

把

和带入方程式(12)并整理,我们得到一个关于vf的方程。

方程的解是

其式(12)和(13)表明进给速度与环件外径增长率之间存在非线性关系。一般情况下,在冷轧环过程中,驱动辊的旋转速度是稳定的,然后V R1是恒定的,因此,进给速度和环外径增长率均为环壁厚度的函数。

|

术语表 |

|

|

h 环厚度 |

r 环件内半径 |

|

H 环件变形后的厚度 |

R0 环的初始外半径 |

|

D 环件的外直径 |

R0 环的初始内半径 |

|

Dm 环件的平均直径 |

ho 环的初始径向厚度 |

|

Delta;h 变形前后的厚度变化 |

vR1 驱动辊的圆周速度 |

|

环外径增长速度 |

vH 环的平均速度 |

|

R1 驱动辊半径 |

vh 环的平均输出速度 |

|

R2 芯辊半径 |

vf 芯轴的进给速度 |

|

R 环件的外半径 |

mu; 摩擦系数 |

图1,冷轧环原理图

3.讨论

3.1进给速度和环件直径增长率之间的关系

根据表达式12,当驱动辊的圆周速度固定时,如果进给速度是个恒定值,轧环的外径增长率随环件的厚度变化,图2显示环外径增长率与环厚度的双曲线,相应的进给速度分别是,0.2 和0.5mm/s,其他的参数是,R 0=33.6mm, r 0 =23.9mm,v R1 =1584.1mm/s,环的厚度减小是从9.7 到 7.7mm。可以看出,对于任何恒定的进给速度,环外直径增长率随环壁厚度的减小而增大,如果进给速度增加,曲线将会变化如图2所示,很明显对于任何的环厚,随着进给速度的增大环的外径增长率也会加大。

根据表达式13,当驱动辊的圆周速度固定时,假设环外直径的增长速度是恒定的,进给速度肯定随环的厚度变化,图3显示的进给速度与环厚度的双曲线,相应的环外径增长速度分别是,, 1.5 和5.0mm/s,其他的参数和上面所述的一致,可以看出,对于任何一个恒定的环外直径增长速度,随着环壁厚度的减小,进料速度逐渐减小,在任何环厚度的一点,所需的环外径增长率越低,进给速度就肯定相应减少。

在过去,进给速度和环外径增长速度的关系还不清楚,现在,这种关系由方程式(13)建立的数学模型表达出。

图2.在恒定的进给速度下环外径增长率随环厚度变化的曲线

图3.在恒定的外径增长速度下,进给速度随环件厚度变化的曲线

3.2环的外直径生长率的极值

从式(16)我们知道vf有极值,v f [v f min, v fmax ],这里

结合式(14)(15)(12)我们发现也有极值,D [Dmin ,Dmax]

结合式(10)(11)(14)(15)我们可以发现vfmin和vfmax都是环厚度h的函数。从图2我们可以知道,在恒定的进给速度下,环外径的最大增长速度出现在环的厚度最小处,环外径的最小增长速度出现在环厚度最大处。因此,当进给速度取最小值,Dmin和环的最小厚度hmin相对应,hmin是环件轧制完成后的厚度,最小的环厚度。当进给速度取最大值,Dmax和环的最大厚度hmax相对应,hmax是环的初始厚度,hmax = h0 = R0 –r0,然后

这里u是摩擦系数,从式(16)和(17)可以得到,外直径增长速度的范围可以确定,例如R1 =103.61mm, R2 = 19.62mm,

R 0 = 33.6mm, r 0 = 23.9mm, vR1 =584.1mm,环的厚度由9,7mm减至7,7mm u=0.075 把这些数值带入式(16)(17)我们可以得到min = 1.12mm/s, max =5.38mm/s

3.3基于环外径的增长速度确定进给速度

对于任何的环厚度进给速度可以由式(13)计算,方法如下所述,在驱动辊之后芯辊和环空的部分被设计,给出R1 R2 R0 ro,环最终的厚度(最小的环厚度)必须给出,通过实验可以得到冷轧环的摩擦系数,给出驱动辊的转速,vr1可以由公式计算出。

Dmin和Dmax可以由方程(16)和(17)求出,对于任何值得D[Dmin,Dmax]方程式(13),在MATLAB可计算任意环厚度的进给速度,进给速度曲线也可以用程序在MATLAB上用图形和数字表示出。一个可用的程序在附录中给出。

从式(13)得出,Dmin对应一个进给速度曲线,曲线表示出进给速度的下限,如图4所示的VFL,同样,Dmax对应进给速度曲线的上限,如图4所示的VFu。,对于任何值得D[Dmin ,D max],由方程式(13),我们可以得到一个进给速度的曲线,这些曲线在Vfu和Vfl之间,选择符合我们的要求,就在实践中,D可以作为Dmin和Dmax之间的平均值,就像如图4所示的的m曲线。可采用分段曲线,就像如图4所示的c曲线。c曲线有三段,没一段都是曲线的一部分,类似于图4中的曲线a 和b,例如,曲线c的第一段(较大的厚度)是图4(b)曲线d的一部分,曲线d和曲线a曲线b是相似的,随着环件厚度的减小曲线的总趋势是下降的,从曲线可以得出参考进给速度和环的厚度,这些数据也可以用来作为参考是冷轧控制系统自动化。

图4.进给速度的范围

4实验

4.1实验装置和程序

实验设备是D56G90 CNC环形轧机如图5所示,由中国昆山制造,该设备配有计算机数控(数控)系统。芯辊由伺服电机和滚珠丝杠驱动,轧机的控制系统具有速度和位置环,芯轴,厚度和环外径的速度和位置能被精确的自动控制。测量装置由两个光栅尺组成,一个用来直接测量芯轴的位置另一个用来测量环件的直径。还有一个旋转编码器用来测量伺服电机的转速,环的厚度和芯轴的转速可以直接测量。旋转编码器的分辨率是10000p /速度和光栅尺的分辨率是0.001mm,所有检测到的测量可以反馈给控制器,并与一些所需的参考值相比,这台机器的总功率是16kw,最大轧制力100KN。能够生产的最大的环是100times;25mm。

环坯试样GCr15轴承钢,用锻造和机械加工设计尺寸,轧辊和环坯的相关尺寸列于表1,环的轴向宽度为23mm,主辊转速146rpm。

进行了两组实验,第一组中把一个环坯料环件1用恒定的进给速度轧制;第二组中把四个不同的环坯料用不恒定的进给速度轧制,而且不同的外径增长速度。

环件1的恒定速度取为0.5m

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[148462],资料为PDF文档或Word文档,PDF文档可免费转换为Word