国际机床制造期刊外文翻译资料

2022-10-10 14:33:11

英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

国际机床制造期刊

超高强度钢零件的一次性热冲压由电阻加热,成形,剪切和模具淬火组成。

肯森一郎,知福前野,山田宏明,松本隼人。

机械工程,丰桥技术科学大学,丰桥,爱知县441-8580,日本系

文章资讯

文章历史:收到2014年7月1日

在收到的形式修订2014年10月17日

接受于2014年10月22日

可在线2014年11月4日

关键词:烫印、超高强度钢、电阻加热、模具淬火

摘要:一次性热冲压过程开由电阻加热,成型,剪切组成,模具淬火组成,热冲压是为了生产小型和中型超高强度钢零件。矩形板材是通过电阻加热,使得温度均匀分布,只是加热结束后,通过成型,剪切和模压淬火的方法,以防止下降温度。具有540 HV2的硬度的超高强度钢齿轮,是通过一次性热冲压生产,热冲压包括加热,落料和模具淬火。通过冲裁齿轮的部分压缩转期被提高。具有580 HV2硬度的超高强度不锈钢部由一次性热冲压生产,一次性热冲压生产工艺包括加热,弯曲,剪切和模具淬火。并没有在压力机的下止点观察到所产生的部分的回弹和淬火变形。包含在一次性热冲压过程中的增厚冲压孔的边缘的动作,提高了产品的强度。

一:产品

净成型和近净成型,可消除或最大限度地减少使用精加工用切削,这对于降低生产成本是非常有吸引力的。锻坯锻造成形是一种典型的净成形工艺,将其应用在锻造成形过程中。. Merklein等人[ 1 ]总结了板料成形的板料成形过程。板锻造工艺适合于生产具有较大厚度和板的具有复杂截面形状的杯形,因为其横截面形状在外形比杆锻造变化较小。 Salfeld等人[ 2 ]介绍了齿轮零件的锻造工艺。Yoon等人[ 3 ]开发了具有扇形齿的座椅调角器零件板锻造工艺。产品的尺寸精度大大提高通过包括在冲压的序列锻造过程。然而,板锻造载荷趋于增加由于摩擦阻力大,板的高度小于坯料,因而用于板锻造材料限于相对的流动应力小的低碳钢和铝。高强度钢件渗氮和渗碳淬火通常在锻后。不仅增加了生产成本,但也恶化的热处理的尺寸精度是有问题的。 Cai等[4]研究模具设计在精锻齿轮来提高产品的精度前野等人研究了在齿轮终形锻造的模具设计,以提高产品的精度。 Maeno等人[5]开发使用伺服压力机的负荷波动自动润滑方法,以减少在与平模的铝合金板的压缩力,并研究了自动润滑的机理。Moreno等人[6]扩展了负载波动到板的具有高强度的不锈钢零件锻造。

淬火钢板的热冲压是用于生产超高强度钢部件的有用过程。 Neugebauer等人[7]回顾了金属板材成形在高温过程包括热冲压,并Karbasian和Tekkaya[8]也回顾超高强度钢零件的热冲压工艺。在热冲压工艺中,成形载荷较小时,可成形性高,回弹几乎不发生。另外,该冲压部分由模具淬火加工硬化,抗拉强度在1.5GPA和1.8GPA之间。热冲压和金属板料的锻造之间的结合,对于可以省略淬火和降低成型载荷。然而,热冲压的应用只限于汽车的大车身的白色部分。由于加热炉一般采用以加热钢板,从炉传送小零件过程中温度下降过大以至于不能够冲压薄板。Kolleck等人[9]施加感应加热到热冲压,以减少加热时间。维兰德和Merklein等人[10]大多采用局部压缩三个薄板来检查热冲压刀具磨损。

Mori等人[11]提出了使用快速电阻加热来提高生产率热冲压工艺。板料仅2秒加热至900℃进行淬火。. Mori等人[12]展出了冲压件的氧化皮几乎由于快速加热产生。电阻加热的效率比由Kolleck等人采用感应加热的更高。因为电流直接通过板料。Mori等人[13]施加电阻加热到定制的模具淬火,因为对高强度的所需部分是通过设置对电极来实现电阻加热的。Mori等人[14]电阻加热后的对冲压模具钢板进行淬火。然而,在电流方向的横截面面积的变化带来的温度的非均匀分布,即温度是高和低的分别对应小型和大型的横截面积.虽然电阻加热主要适用于矩形板料的热冲压。 Maeno等人[15]运用这种加热技术到管状件的热成形。Moreno等人[16]通过热冲压起诉电阻加热产生从淬火管的超高强度钢的中空部分。此外,Mori等人[17]开发利用电阻加热成形超高强度钢齿轮滚筒的过程的样条曲线。Ozturk等人[18]将电阻加热利用到钛合金板材的热冲压工艺。

虽然渐进式和转移式冲模安装在压力机上,一般用于板料成形,在传输过程中,由于接触模具的温度下降,因此热冲压一般只限于一次。Osakada等人[ 19 ]介绍了一次冷冲压工艺中使用具有多个驱动滑动伺服压力机。在这些过程中,多个阶段被包含在一次下行的过程中。第一次冲压过程是用于防止在热冲压加热后的温度下降。

在本文中,一次热冲压过程中由电阻加热、成型、剪切和模具淬火组成,用于成产的小型和中等规模的超高强度钢零件。

2.超高强度钢齿轮的一次热成形

2.1.一次热冲压:电阻加热、冲裁和模具淬火

为防止锻造负荷的大量增加,超高强度钢零件的一次性热成形工艺被开发。在这个过程中,热冲压被应用到无热处理后小中型超高强度钢零件的板锻造(见图1)。通过加热板料,成形载荷相当小。此外,通过模具淬火可省去后处理。在传统的热冲压工艺中,由于慢形成系统采用了加热炉加热系统,因此产生了大尺寸零件。随着产品尺寸的减小,从炉中取下后的温度下降的幅度变大。虽然在常规板锻造工艺中,将其分为几次成形和剪切阶段,但将电阻加热、成形、剪切和模具淬火放在一次性热冲压过程中,从而防止加热板料的温度下降。加热,成形,剪切和模具淬火的顺序是必需的,而且要足够快,森等发明了快速电阻加热,并且被用于一次性热冲压工艺。用常规的热冲压成形工艺,省去了激光切割。

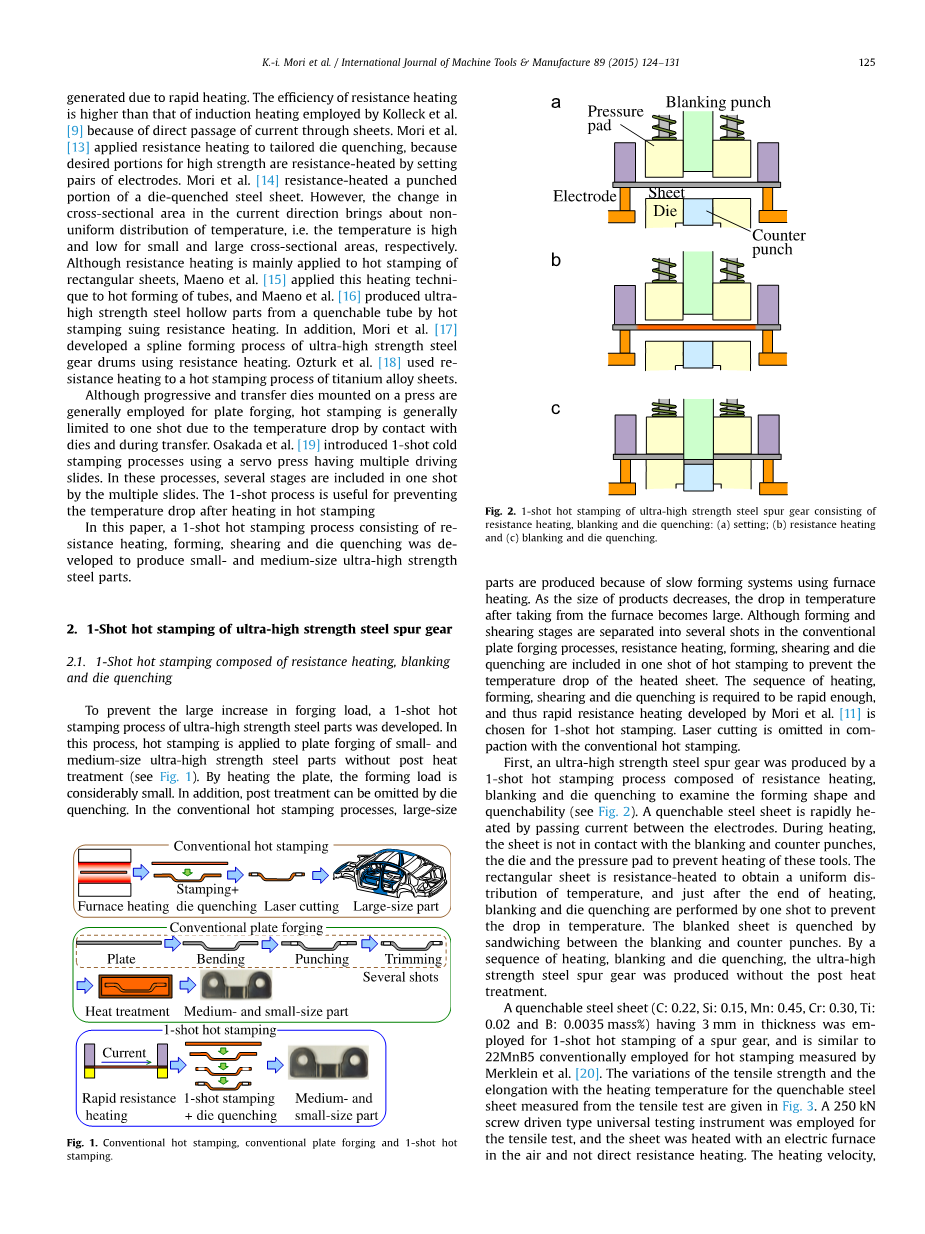

首先,超高强度钢齿轮采用一次性热冲压生产。由电阻加热、冲裁和模具淬火组成来检验成形和淬火能力。一个可淬硬钢板是通过电极之间的电流迅速加热。在加热过程中,板料是不接触的冲裁和冲压的工作台,即模具和压力垫,以防止加热这些工具。矩形片通过电阻加热,以得到均匀的温度分布,并在加热结束后,冲裁落料和模具淬火一次性完成,以防止温度下降。毛坯片夹在落料与冲孔工作台之间被淬火。通过一系列的加热、冲裁和模具淬火,无需热处理后产生了超高强度钢直齿轮。

通过默克莱因等人的测量[ 20 ](C 0.22,硅0.15,锰0.45,铬0.30,钛0.02和B:0.0035质量%)厚度3毫米的一个可淬硬钢板被用于直齿圆柱齿轮的一次性热冲压的成形过程,与常规使用的用于热冲压的22MnB5十分类似。材料的抗拉强度和对可淬硬钢板拉伸试验测得的温度加热伸长变化图3给出。用250千牛螺杆驱动式通用测试仪进行拉伸试验,板料用电炉在空气中加热,不直接电阻加热。加热速度,加热时间和拉伸速度分别为27°,10分钟和500毫米/分钟。随着温度的升高,抗拉强度降低,延伸率增大。氧化皮被在空气中被加热的拉伸试样的表面上从850℃缓慢加热下急剧形成,断裂伸长率900°C Tfrac14;略有下降,由于试样的氧化作用显著。应用于一次热冲压的快速加热的氧化是相当小的。

超高强度钢齿轮的一次性热冲压冲裁模具如图4所示。加热片的长度、宽度和厚度分别为120、30和3毫米,模具和冲床是由模具钢SKD61制成的,并由于易切削形成一个渐开线曲线。由于在2兆帕以上的落料和反冲压之间的压力是足够的模具淬火,压力为3兆帕。模具底部死点中心淬火保持时间的是3秒。因加热后的低流动应力,落料凸模和凹模之间的间隙为1%的板材厚度。800 kN伺服压力机进行一次热冲压、不采用润滑。剪切边缘质量提高的一个小间隙,和加热板的低流动应力阻止了工具小间隙的失效。

电阻加热在钢板内的温度分布如图5所示,其中电流密度为47.6 / 2,加热时间为3 s,电阻加热温度可以由电流密度和加热时间调节。虽然加热周围的电极是不够得,超过电极10毫米的温度几乎都在900°C,中间的片材加热结束后被冲压0.5秒。板料加热在900°C时已充分硬化。

2.2齿轮热冲压成形

通过一次热冲压生产的超高强度钢齿轮如图6所示。齿轮的表面稍通过加热涂黑,而氧化膜几乎不出现因短期的加热时间和间隔时间,直到模具淬火。由于热收缩,热冲压齿轮的直径小于1%的冷冲压齿轮直径。

对于一次热冲压的齿面,和冷冲压的齿面比较如图7。因为流动压力小,凸凹模的间隙将相当小,为预防刀具的失效冷冲裁间隙为10% Cfrac14;。对于冷冲,由于延展性小,断裂面粗糙度在1mu;米以上的位置主要出现在剪切边缘。侧翻倾向于增加由于在高温下的流动应力很低。对于热冲压,由于间隙较小,翻转会下降,剪切边几乎提高到精细表面抛光。由于在抛光表面扩大,剪切边的质量被提高,而且所有牙齿的质量是相差不多。

在生产的齿轮的齿尖的维氏硬度硬度如图8所示。齿尖底面硬度的测定为几乎450 HV2。由于加热,冲裁力变小,如图3所示,所产生的齿轮的硬度也非常高。

900°C Tfrac14;齿轮的微观结构说明如图9所示。在中间的厚度的位置测量微观结构。在没有保持模具底部进行模具淬火的情况下,虽然在空气冷却时没有发生马氏体转变,保持3秒后硬针状马氏体产生,从而获得足够的强度。

2.3齿尖厚度增加

在热冲裁中,流动应力差造成齿尖有一个比较大的侧翻,如图6所示,因此齿尖厚度减小。这导致了生产齿轮强度的下降。默克莱因等人[ 21 ]指出,在齿轮冷板锻造过程中负荷急剧增加,热冲压的流动应力低使齿轮的局部受压加重,加厚了齿尖如图10所示。由于齿顶的厚度的增加,冲孔凸模的尺寸比落料凸模的尺寸要小。凸模和凹模之间的间隙增加至10%的片材厚度,以加速金属流动到齿尖。

部分压缩的齿尖在热冲裁之后与不压缩的齿尖的横截面形状进行了比较如图11所示。通过部分压缩,成功地提高了齿尖的厚度和倾斜。氧化皮的大小和那些没有压缩是类似的,在厚度方向上的硬度是一致的。由于间隙足够大,10%,剪切边缘的粗糙断裂面的面积变大的类似于图7(b)。齿尖厚度与在热冲了一个在压缩冲程的关系如图12所示。所有的齿轮的齿顶厚度是均匀的。随着凸模行程的增加,齿顶厚度也随之增加。然而,以上的厚度减少0.3毫米,底部的齿尖部分由于没有接触到冲孔凸模从落料凸模上脱落。发现一次热冲压工艺已经在板料厚度减小比较大的方向与传统的冷板锻造一个大的优势,例如:阶梯形件成形。

3.热冲压中的孔边缘增厚

热冲压零件通常在接缝、去除油漆、附件、减重等处有很多孔。孔引起的应力集中会导致零件强度降低。由于加厚孔的边缘可以降低孔周围的应力集中,所以增厚操作包括1次热冲压。如2.3节所述,热冲压能有效地进行局部增厚。

图 13 论述了包含孔边缘局部增厚的一次热冲压。孔边缘用增厚冲头增厚,再用冲头冲击薄板。废料的环形窄边发生局部压缩,从而加厚了剪切边缘,随后进行冲压操作。增厚后,移动反向冲头进行冲孔。

带有孔边缘加厚的汽车安全带部件如图14所示,该部件由类似于22MnB5材料的可淬火钢板(C: 0.21, Si: 0.25, Mn: 1.2, P: 0.015 and B: 0.0014 质量分数%)加工而成,该钢板在温度为T=900摄氏度一次热冲压成形厚度有2.6 毫米。压边力、冲头压力、在底部死点保持时间和间隙分别为1.6KN、10 MPa、3.0 s 和 5%。大孔的边缘被增粗,然后进行了冲孔和切边工艺。

由于保护乘客的安全带需要高强度,所以生产的座椅安全带需要在拉伸试验中测量的静态强度。在这个测试中,力被适用于大孔处 。

对2.6mm厚的钢板生产安全带部件,进行加厚或不加厚操作,得到的静态拉伸试验中得到的载荷——行程曲线如图15所示。在图15中,对高强度钢板进行冷冲压部件的抗拉强度为590Mpa,并用厚度为3.2mm的钢板进行比较。增厚过程的最大负载比不增厚大20%,大约是冷冲压部件几乎是20%的两倍。与冷冲压高强度钢部件比较发现,一次热冲压能有效生产轻重量零件。

在拉伸载荷为20KN,频率为30Hz条件下加厚或不加厚,生产安全带部件的疲劳拉伸测试的断裂循环次数如图16所示。在疲劳试验中,经过反复荷载作用下的部件发生了弹性变形。孔边缘增厚操作不仅能有效地提高部件的静态强度,而且也能提高其疲劳强度,因为加厚剪切边缘能减少孔周围的弹性变形应力。

4.联动部分的一次热冲压工艺

4.1一次热冲压由电阻加热,弯曲,剪切和模具淬火组成。

一次热冲压由电阻加热,例如弯曲、剪切和压模淬火组成、超高强度钢连杆部分处理,即形成阶段的添加(见图17)。矩形片被电阻加热,在4秒内然后被转移到的模具上。对加热片进行了一系列的弯曲,剪切和模具淬火等工序。剪切是由冲孔和切边。压边力是7.6千牛,在下死点的冲压力和保温时间,分别3 MPa和3S。

不同于用在部分2和3的钢板,钢板是由淬火马氏体不锈钢(C 0.28,硅0.60,锰0.43,P 0.23,0.02,0.25的镍和铬:13.26质量%),和厚度,钢板的长度和宽度分别为3,110和40毫米。由于生产的部分用于船,采用淬火马氏体不锈钢板具有高耐腐蚀性。该片是常规用于冷冲压后的水淬,而不是热冲压中模具淬火。从拉伸试验测量的马氏体不锈钢板的拉伸强度和伸长率与加热温度的变化如图18所示。由于钢板在拉伸试验电炉加热,加热的温度最大是Tfrac14;900°C.由于缓慢加热用电热炉、在Tfrac14;900°C氧化显著,因此导致拉伸强度增加和伸长率下降。

用于一次热冲压的超高强度钢的部分工具如图19所示。该片的外围被修整,并将两者的部分打成孔。凸模和凹模之间的间隙是3%的片材厚度。电阻加热电流密度为41.6 A/mm 2。

5.结论

对轻量化、节能、提高精度,降低成本等要求来说,现在越来越需要冲压强度高、变形程度低的板料,但是进行这些冲压操作非常困难。虽然加热板料是克服这一困难的解决方案,但是板料表面积较大,所以加热后温度会大幅度降低,因而传统的

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[151610],资料为PDF文档或Word文档,PDF文档可免费转换为Word