使用3D非线性有限元分析研究径向锻造成形中孔隙闭合外文翻译资料

2022-10-26 10:00:24

英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

使用3D非线性有限元分析研究径向锻造成形中孔隙闭合

作者:J. Chen;K. Chandrashekhara;C. Mahimkar;S. N. Lekakh;V. L. Richards

摘要

热径向锻造法能够降低大直径坯料的孔隙率并增强坯料的强度。本文的目的是研究热径向锻造工艺中孔隙的闭合行为。开发了非线性耦合式有限元分析模型来研究在热径向锻造工艺过程中内部孔隙缺陷的变形机制。本文采用三维框架创建该模型,并且采用了粘塑性材料模型来描述材料在接受大形变和高温条件下的力学行为。采用了全局-局部技术来得到孔隙区域周围的准确解法。本文对孔隙位置、芯轴、铸模座的影响和孔隙减少最终导致管壁厚度的减少进行了系统性的分析。热锻粗加工中的中心纵向孔隙和热轧工艺中的中心纵向孔隙的预测结果与我们的实验结果十分吻合。模拟结果为热径向锻造工艺中降低孔隙率的设计提供了一种有价值的程序设计方法。

关键字:孔隙闭合;热径向锻造;非线性模型;有限元分析

简介

铸锭和坯料中通常会有微小尺寸的孔隙缺陷,这种孔隙缺陷是由于凝固过程中的收缩和气体演变引起的。这些孔隙缺陷会留在最终的产品中并影响材料的力学性能,缩短材料的使用寿命。热径向锻造工艺是一种开放式成形工艺,常用于大直径管状工件的加工生产。管件锻造工艺的最终产品为大口径的火炮、汽车主轴、油田设备和其他管状构件。在热径向锻造工艺中,工件在芯轴和两个冲模对之间会发生变形。在密集的塑料形变中,这种内部缺陷可以被消除。热径向锻造工艺的优势是能够整体改善材料的机械性能、降低孔隙率、具有良好的表面光洁度且能节省材料。热径向锻造工艺加工的锻造构件具有较低的孔隙率和较高的材料力学强度。因此,热径向锻造工艺是消除管状构件中孔隙缺陷的一种理想工艺。

多年以来,研究人员已经使用数值方法对热径向锻造工艺进行了研究。Domblesky等人和Altan等人使用二维轴向对称有限元分析模型调查了热径向锻造工艺的机械性能和热性能。Jang 和 Liou使用一种三维非线性有限元分析模型研究了热径向锻造工艺中的残余应力,但他们在研究中并未考虑工件的圆周运动。Chen在研究中使用非线性耦合式有限元分析模型预测了热径向锻造工艺中大直径管件的力学行为。同样,许多研究也对大塑性变形过程中的孔隙闭合行为进行了分析。Wallero通过实验研究方法研究了热轧工艺中的中心孔隙的闭合行为,其在研究中发现,中心孔隙的闭合是在高压下实现的。Kopp 和 Ambaum调查了开放模锻中材料的内部孔隙行为。目前来看,有限元分析法已经被证明是分析材料变形过程非常有效的一种数值计算工具。Dudra 和 Im使用平面应变有限元分析模型对平锻模锻造工艺中孔隙闭合进行了调查。其模拟结果与实验调查结果高度吻合。Hwang 和 Chen使用刚-塑性有限元分析模型对冷轧工艺中孔隙周围的应力应变分布和孔隙的变形进行了探索。Lee等人使用有限元分析模型,并通过X射线扫描仪在平锻模工艺前后测量了孔隙的大小和闭合情况。Lee等人和Kim等人开发了一种三维有限元分析模型用以研究圆柱体镦粗工艺中的孔隙闭合。Zhang 和 Cui使用一种新型的细胞模型对孔隙闭合过程进行了研究。该模型的研究结果可以和有限元的模拟结果相比较。但是,热径向锻造工艺中在工艺参数方面影响孔隙闭合行为的研究文献极少。同样,由于热径向锻造工艺中材料在承受大变形和高温时会表现出粘塑性行为,因此应变速率的影响也应包含在材料模型的研究范围内。

本文的重点是非线性建模和热径向锻造工艺过程中影响孔隙闭合的工艺参数的研究。本文采用一种三维框架构建动态有限元分析模型,用以研究热径向锻造工艺中孔隙闭合的过程。在热径向锻造工艺中,该模型使用完全耦合的热应力技术进行应力分析和热传递研究。同样,该模型也包含材料非线性和接触非线性。由于合金钢在接受大形变和高温作用时会表现出应力速率伴随变化,因此应使用材料模型来描述热径向锻造工艺中的材料流动行为。全局-局部有限元分析技术能够获得热径向锻造工艺过程中孔隙形变行为的精确解决方案。由于在热径向锻造中缺乏孔隙闭合的实验数据,因而为热锻粗工艺中的中心长度孔隙闭合所构建的三维模型需要使用已发表的实验数据进行验证。并且,还进行了热径向锻造工艺中的孔隙闭合实验用以验证所开发的模型。通过不同的模拟示例,我们对孔隙位置、芯轴、铸模座的影响和最终孔隙减少中管壁厚度的减少进行了系统性的分析。从自主开发的有限元分析中获得的模拟结果为热径向锻造工艺期间的孔隙控制提供了有价值的建议。

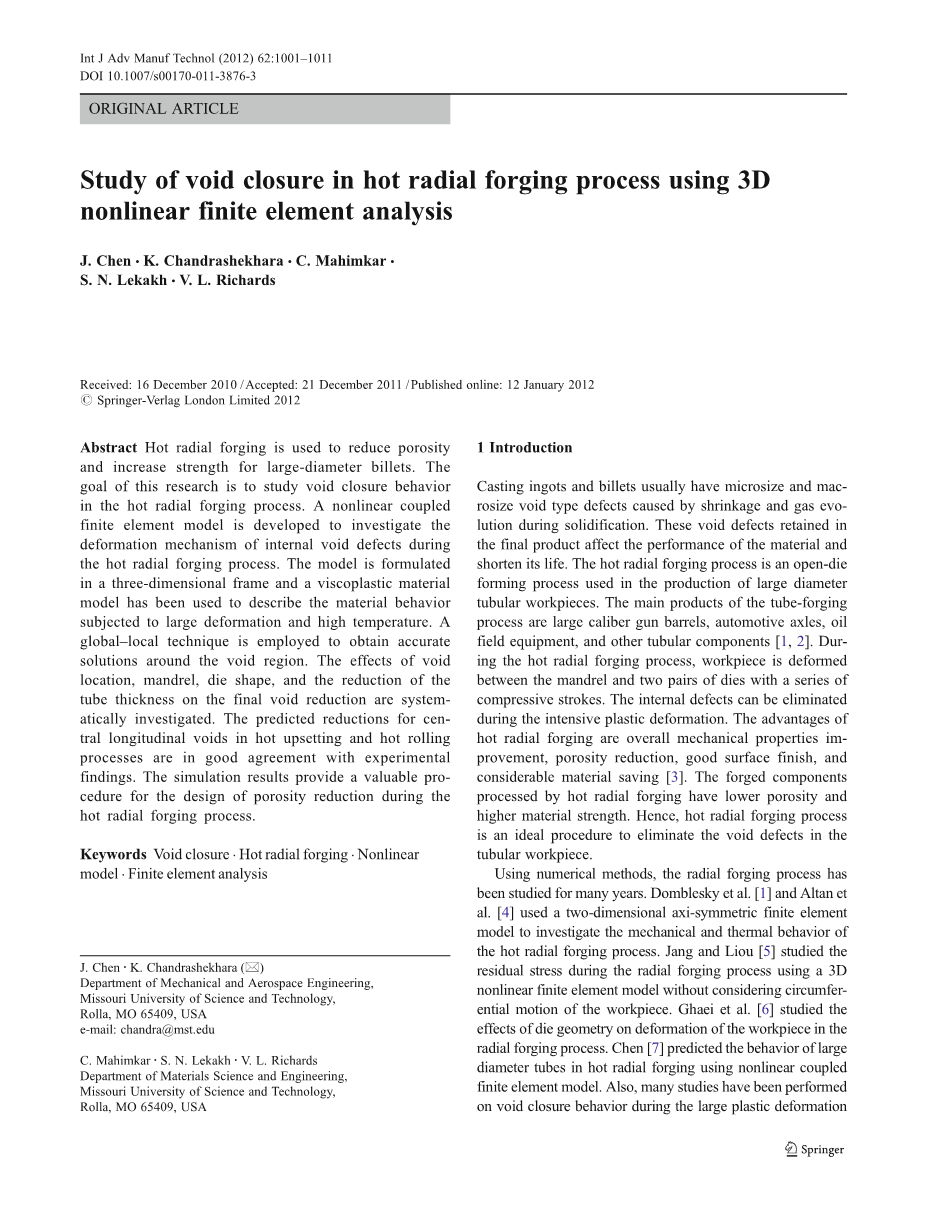

图1:热径向锻造工艺原理图

2 孔隙闭合的热径向锻造工艺

图1中为典型的热径向锻造工艺原理图。管状构件最初会加热到800摄氏度,然后通过夹持器将工件夹紧在机器上。工件在4个方向上接受铁锤的径向锻打,并发生短行程的形变。在锻造过程中,工件的旋转式间歇性的,铁锤的径向锻打是协同动作,以防止工件发生扭曲。当铁锤与工件发生接触时,工件的旋转会停止。当铁锤与工件脱离接触时,工件会旋转一个特定的角度,以获得良好的表面光洁度。每一次铁锤的锻打之后,管状工件会以特定的速率轴向进料。最终,在每一次铁锤冲程中工件上只有一小部分会发生塑性形变,因而,必定会出现相对较低的变形载荷。该过程重复循环,直到整个工件加工完毕,该过程也可在无芯轴的情况下进行加工。无芯轴热径向锻造工艺的优势是能够降低所需要的锻造载荷、能量消耗和磨具的磨损率。工件的形变可分为三个典型的区域:凹陷区域、锻造区域和定型区域。形变主要发生在锻造区域。定型区域形成内部的产品形状且表面光洁度良好。

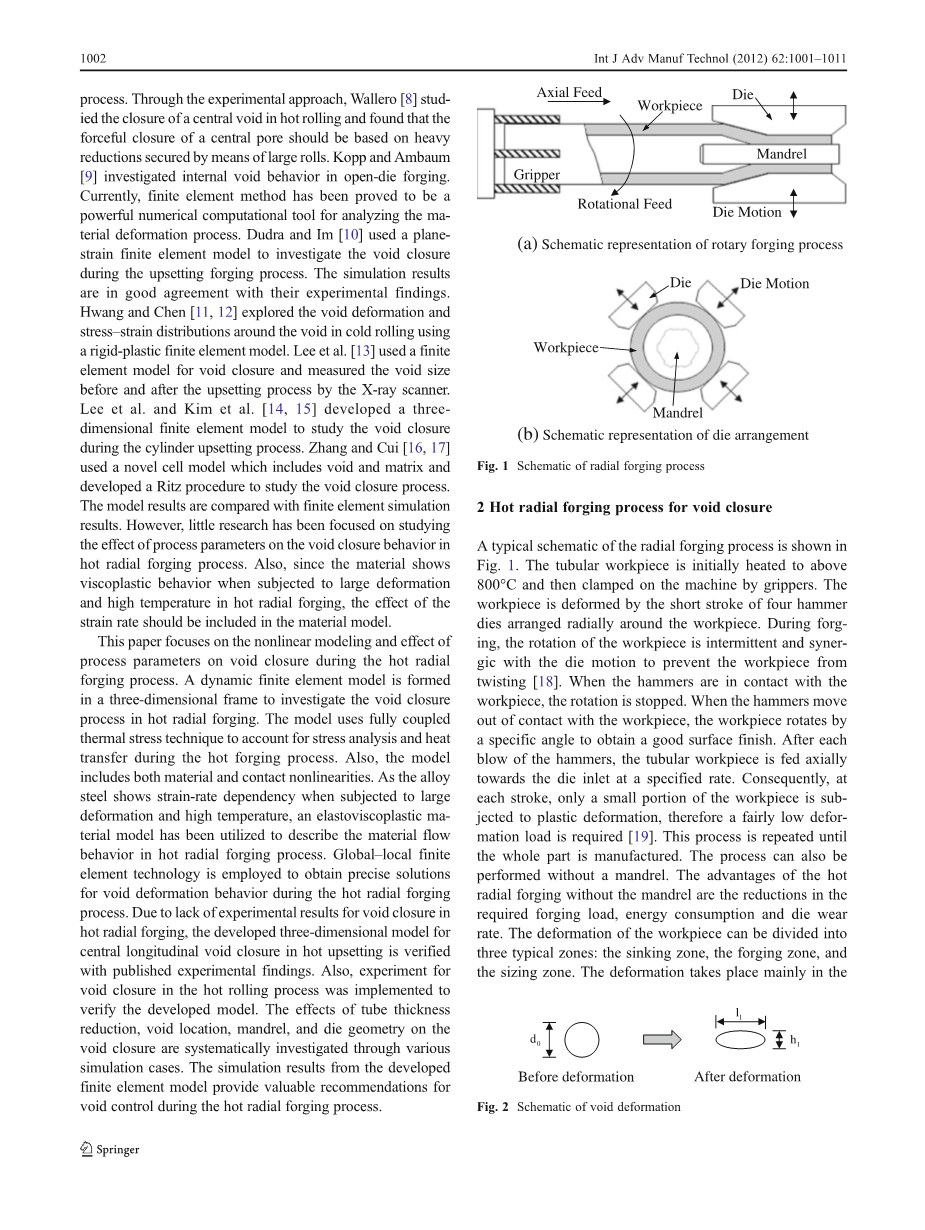

图2:孔隙变形的原理图

假设工件内的孔隙为球形,在经过热径向锻造后该孔隙变成椭球形,如图2所示。孔隙的内直径为d0。孔隙形变之后,孔隙的长度和高度分别为l1和 h1。孔隙的高度和长度的减小定义如下:

当rh达到minus;1时,这意味着孔隙已经闭合。D0 和 D1表示管状构件的初始外直径和最终外直径。工件的径向减小与管道厚度的减少是相同的,我们可定义为:

表一 AISI 4337 的热径化学成分

|

C (%) 热径向锻造中孔隙闭合的建模热径向锻造中孔隙闭合的建模热径向锻造中孔隙闭合的建模热径向锻造中孔隙闭合的建模热径向锻造中孔隙闭合的建模热径向锻造中孔隙闭合的建模热径向锻造中孔隙闭合的建模热径向锻造中孔隙闭合的建模热径向锻造中孔隙闭合的建模热径向锻造中孔隙闭合的建热径向锻造中孔隙闭合的建模热径向锻造中孔隙闭合的建模热径向锻造中孔隙闭合的建模热径向锻造中孔隙闭合的建模热径向锻造中孔隙闭合的建热径向锻造中孔隙闭合的建模热径向锻造中孔隙闭合的建模热径向锻造中孔隙闭合的建模热径向锻造中孔隙闭合的建模热径向锻造中孔隙闭合的建热径向锻造中孔隙闭合的建模热径向锻造中孔隙闭合的建模热径向锻造中孔隙闭合的建模热径向锻造中孔隙闭合的建模热径向锻造中孔隙闭合的建热径向锻造中孔隙闭合的建模热径向锻造中孔隙闭合的建模热径向锻造中孔隙闭合的建模热径向锻造中孔隙闭合的建模热径向锻造中孔隙闭合的建热径向锻造中孔隙闭合的建模热径向锻造中孔隙闭合的建模热径向锻造中孔隙闭合的建模热径向锻造中孔隙闭合的建模热径向锻造中孔隙闭合的建热径向锻造中孔隙闭合的建模热径向锻造中孔隙闭合的建模热径向锻造中孔隙闭合的建模热径向锻造中孔隙闭合的建模热径向锻造中孔隙闭合的建 |

Mn (%) |

P (%) |

S (%) |

Si (%) |

Ni (%) |

Cr (%) |

Mo (%) |

Al (%) |

|

|

0.37 |

0.70 |

0.035 |

0.04 |

0.28 |

0.84 |

0.80 |

0.25 |

0.05 |

3 热径向锻造中孔隙闭合的建模

3.1 材料模型

在热径向锻造工艺中,工件在冲模和芯轴之间会发生短行程的形变。在发生形变时,材料会承受高温、大应变和应变速率。冲数每分钟可高达200次。采用AISI 4337工具钢作为管状工件的原材料,这种材料在热径向锻造工艺中能够表现出良好的热塑性行为。因此,在当前的温度条件和形变中,需要使用描述应力和应变之间关系的本构方程,因为该方程在数值模拟中起到重大作用。

Shida公式是构建在高温和高应变速率抗压试验中所获得实验数据基础之上的。该公式尤其适合用于流动应力测量中。该公式也可用于碳含量为0.07–1.2%,温度范围为700–1,200°C,应变在0.7以内的和应变速率在1%秒以下的合金钢加工中。由于在描述材料的塑性形变中我们缺乏高温和高负载速率下的测试数据,因而,使用Shida公式在开发热径向锻造工具钢本构方程中是非常方便的。在我们的研究中,我们使用Shida公式将AISI 4337工具钢的流动应力(sigma;)表达为应力(ε)、应变速率(ε·),和温度(T)的函数,该函数为:

其中fw(ε) 和 fr(ε)为依赖应力和应变速率的函数,sigma;d为抗形变函数,该函数是构建在材料的化学组成和温度基础之上的。表1中列出了AISI 4337工具钢的化学组成成分。从Shida公式推导出来的不同温度和应变速率下的应力应变曲线请参见图3。

图3:AISI 4337工具钢的应力应变曲线(依据Shida公式获得)

表2:热径向锻造工艺的材料参数

密度 (kg/m3) 7,850

杨氏模量 (GPa) 200

泊松比 0.3

非弹性热功 0.9

导电率 (W/m/°C) 15

热膨胀系数 (1/°C) 1.2 times; 10minus;5

比热容 (J/kg/°C) 750

由于热径向锻造工艺会涉及高温过程,因此在模型中还需进行热传输分析。我们假定工件的最初温度为1,000°C,且温度均衡。模具、工件和芯轴之间的热传导系数,对流和工件表面的自由热辐射,塑性变形和摩擦中产生的热量也在本分析的考虑范围之内。因此,材料模型中需要热传导系数、热膨胀系数、比热容和非弹性热功对材料的热性能进行研究。表2中列出了热径向锻造工艺中材料的热属性。

图4:模拟和实验结果的孔隙减少对比

图5:热轧工艺中孔隙闭合的实验测试结果

3.2 有限元分析模型

在本研究中使用三维框架构建了一个非线性耦合式有限元分析模型,用以调查热径向锻造工艺期间材料中孔隙闭合行为。瞬态机械分析表达式可写为:

其中,

[Me]为质量矩阵,[Ke]为刚度矩阵,{Fe}和为机械负载和热负载。N为形态函数,B为应变唯一函数,C为弹性矩阵,rho;为密度,{u,v,w}T为直角笛卡儿坐标系中的位移分量。

热传递的表达式可写为:

表3:模拟结果和实验结果对比

|

示例编号 |

孔隙直径 轧制前(mm) |

厚度降低 (%) |

孔隙降低(实验) |

孔隙降低(模拟) |

误差 (%) |

|

1 |

1.97 |

15 |

minus;0.3096 |

minus;0.2893 |

6.56 |

|

2 |

2.45 |

15 |

minus;0.3633 |

minus;0.3755 |

3.36 |

|

3 |

3.6 |

15 |

minus;0.4183 |

minus;0.3944 |

5.70 |

表4:热径向锻造工艺参数

原始工件的外径(mm) 380

原始工件的内径(mm) 180

芯轴外径 (mm) 160

冲模总长度 (mm) 240

模口成型面 长度 (mm) 110

冲模进口角度

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[154034],资料为PDF文档或Word文档,PDF文档可免费转换为Word