陶瓷膏体直写成型的工艺研究毕业论文

2020-04-05 10:48:46

摘 要

先进陶瓷材料以其强度硬度高、化学稳定性强等突出优点,在多个高技术工业领域得到了广泛应用。为解决传统陶瓷制造工艺成本高、周期长的问题,陶瓷3D打印技术应际而生,它无需模具,可通过逐层堆积材料的方式完成制品的成型。

本文以氧化铝陶瓷材料为例,对陶瓷膏体的直写成型3D打印工艺展开研究。实验中将氧化铝粉体、添加剂与溶剂均匀混合配制了可用于直写成型的水基氧化铝陶瓷膏体,使用实验室自制的气泵式直写成型设备对膏体挤出成型,将成型坯体干燥、脱脂烧结。以陶瓷样品的精度和相对密度为性能指标,重点研究了氧化铝固相含量及直写成型工艺参数对陶瓷样品性能的影响,并使用最优化的配方与工艺尝试制备了复杂结构陶瓷零部件。

研究结果表明,当选用粒径为5微米的氧化铝粉末为基体材料、聚乙烯醇溶液为粘结剂、聚丙烯酸钠为分散剂、丙三醇为润滑剂时,配制的水基氧化铝陶瓷膏体成型性能较好。当氧化铝的固相含量为75wt%时,膏体显示出最合适的流动性与分散性,制得坯体的塌陷程度小、致密度高。从对正交试验结果的极差分析中得到,本实验制备膏体的最佳直写成型工艺参数为打印速度15mm/s、填充密度70%、层高0.4mm。

关键词:直写成型;增材制造;氧化铝;陶瓷膏体

Abstract

Owing to the excellent characteristics such as high strength, high-hardness and high chemical stability, the advanced ceramics are widely used in many high-tech industries. In order to solve the problems of high cost and long cycle time in traditional ceramic manufacturing processes, ceramic 3D printing technology has emerged at the right time. It does not require a mold and can complete the molding of products by stacking materials layer by layer.

In this paper, alumina ceramic material is taken as an example to study the direct ink writing(DIW) process of ceramic paste. In the experiment, alumina powders, additives and solvents were uniformly mixed to prepare a water-based alumina ceramic paste that can be used for DIW processing. The laboratory-made air-pumping DIW equipment was used to extrude the paste, and then the printed green bodies were dried, degreased and sintered. Taking the accuracy and relative density of ceramic samples as the performance index, the influence of alumina solid content and DIW process parameters on the performance of ceramic samples was studied. A ceramics component with complex structures was printed by using the optimized formula and technological parameters.

The results showed that when using alumina powder with a particle size of 5 μm as the base material, polyvinyl alcohol solution as the binder, sodium polyacrylate as the dispersant, and glycerin as the lubricant, a water-based alumina ceramic paste that performs good in molding was prepared. When the solid content of alumina is 75 wt%, the paste exhibits the most suitable fluidity and dispersibility, and the printed green body shows little collapse and has a high density. From the analysis of the results of the orthogonal test results, the best process parameters for DIW are: printing speed 15mm/s, fill density 70%, and layer height 0.4mm.

Key Words:direct ink writing;addictive manufacturing;alumina;ceramic paste

目 录

第1章 绪论 1

1.1 选题背景 1

1.2 直写3D打印成型技术概述 1

1.3 氧化铝陶瓷材料介绍 3

1.4 国内外研究现状 3

1.5 研究内容与研究目标 4

1.5.1 研究内容 4

1.5.2 研究目标 5

第2章 实验原料及设备 6

2.1 膏体组分的确定 6

2.1.1 氧化铝粉体粒径的选择 6

2.1.2 溶剂的选择 6

2.1.3 粘结剂的选择 7

2.1.4 分散剂的选择 7

2.1.5 润滑剂及增塑剂的选择 7

2.2 实验仪器与软件 8

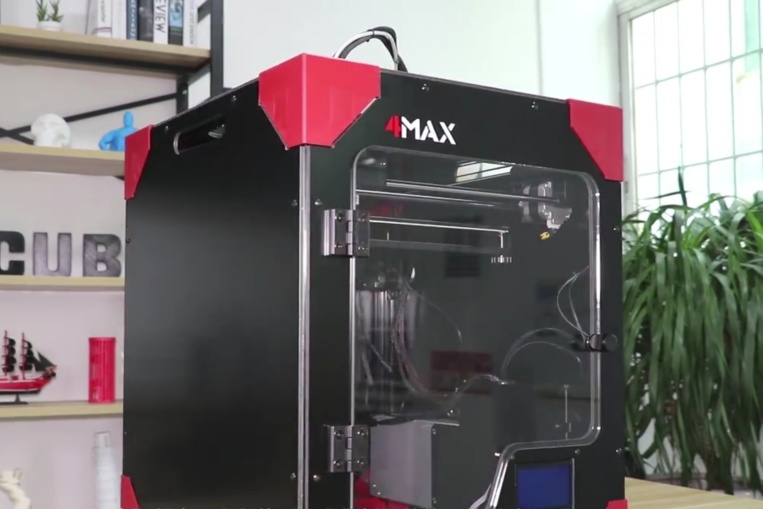

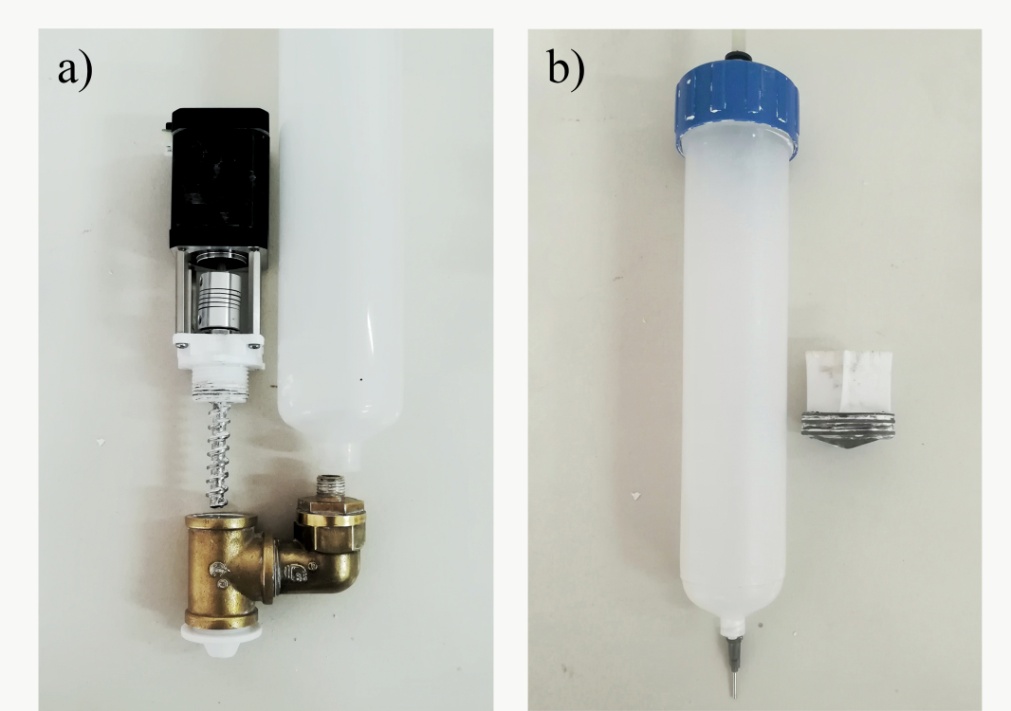

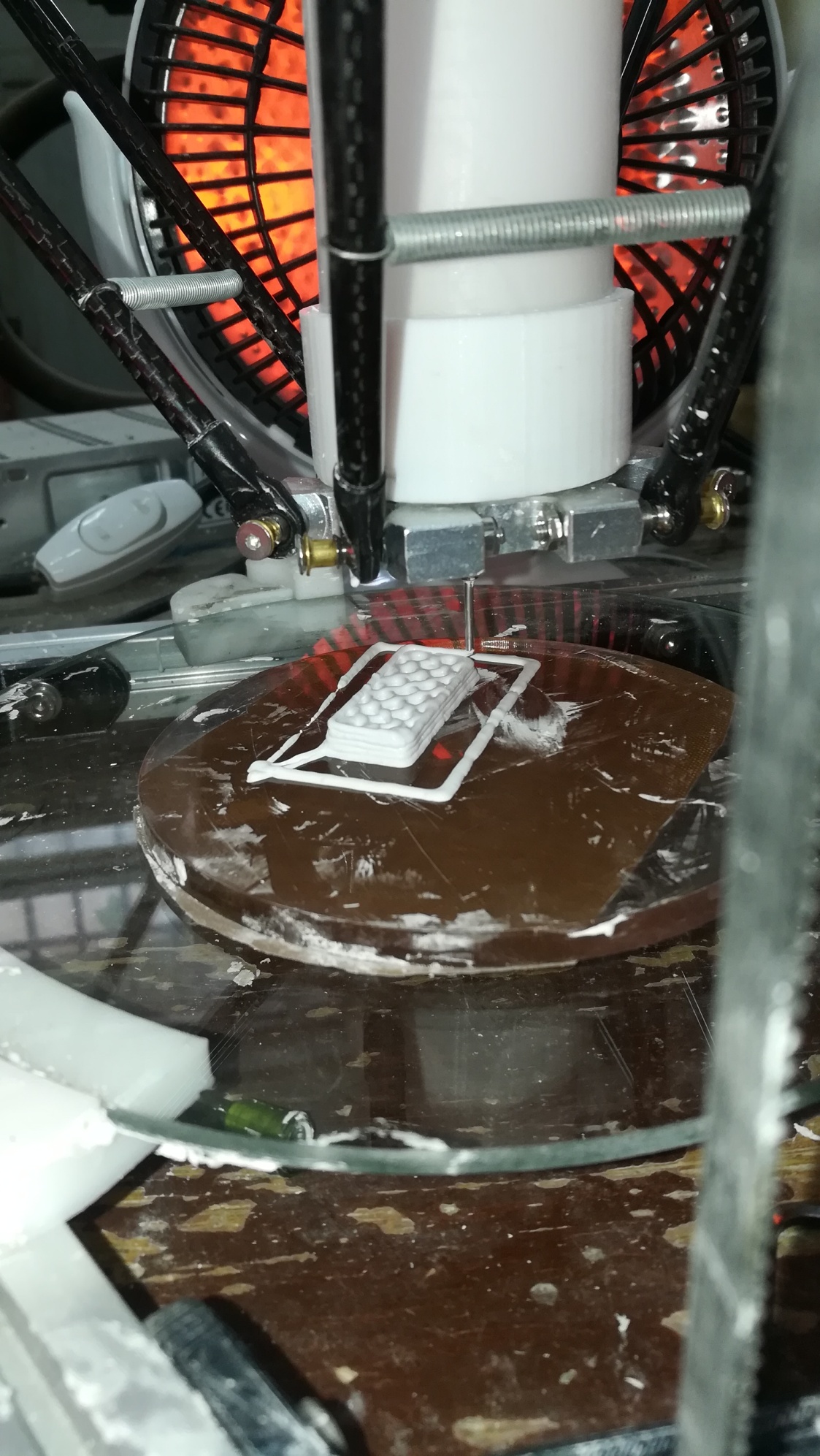

2.2.1 直写成型3D打印设备介绍 8

2.2.2 实验仪器设备 11

2.2.3 实验软件 11

第3章 陶瓷膏体直写成型工艺 13

3.1 氧化铝陶瓷膏体的配制 13

3.1.1 膏体组分含量选择 13

3.1.2 膏体制备方法 14

3.2 直写成型工艺过程及工艺参数选定 14

3.2.1 直写成型实验步骤 14

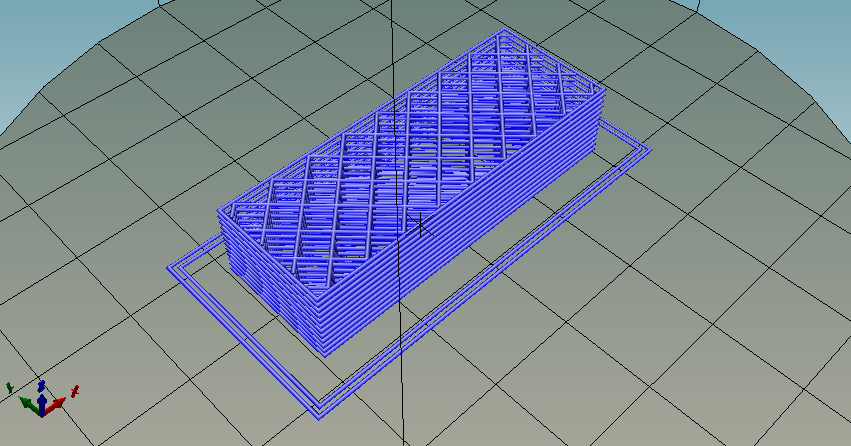

3.2.2 直写成型工艺参数 15

3.3 陶瓷坯体的干燥烧结 17

3.3.1 坯体的干燥 17

3.3.2 排胶与烧结 17

3.4 测试与性能表征 19

3.4.1 样品的精度 19

3.4.2 样品的相对密度 19

3.4.3 样品的微观形貌 20

第4章 成型工艺优化与样品性能表征 21

4.1 氧化铝固相含量梯度实验 21

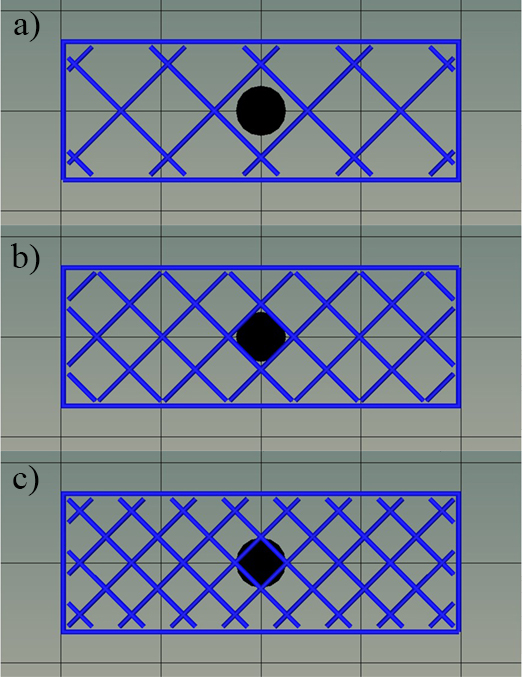

4.2 填充图案实验 24

4.3 三工艺参数正交试验 26

4.4 烧结体微观形貌分析 31

4.5 陶瓷样品制作 32

第5章 结论与展望 33

5.1 结论 33

5.2 展望 33

参考文献 34

致谢 36

第1章 绪论

1.1 选题背景

随着当代科学技术的不断发展,各个高技术工业领域对结构材料的要求不断提高。先进陶瓷由于其硬度高、抗压强度大、耐磨性能好、耐高温及腐蚀等优良特点,在电子信息、生物工程、航空航天及新能源等领域得到了快速发展和广泛应用[1-3]。

传统的陶瓷成型方法包括干压成型、注浆成型两大类,它们均需要使用模具才能完成结构复杂的陶瓷零部件的成型,且生产成本高、周期长,难以满足快速制造高性能产品的需求[4]。而在20世纪90年代初期发展起来的以凝胶注模成型为代表的近净尺寸成型技术,使坯体的强度与结构复杂程度得到了提升,零件成型后仅需少量加工,成型周期得到了明显缩短[5],但成型过程中仍然无法脱离模具。

随着3D打印技术(3D Printing)在材料科学领域内的兴起,陶瓷的3D打印技术成为了一个前沿的研究方向。它无需模具,可通过逐层叠加的方式快速成型得到各种复杂形状的近净尺寸陶瓷制品,能够解决传统陶瓷生产中成本高、时间长的问题,具有巨大的研究潜力。

1.2直写3D打印成型技术概述

3D打印技术,也称增材制造(Addictive Manufacturing,AM),是以材料离散堆积为基本原理发展起来的一种新式快速成形技术[6]。传统的成型技术利用铸造、锻造等工艺制作毛坯并使用机械加工处理制件表面,具有去除材料的特性,被归纳为“减材制造”。与传统减材制造工艺不同的是,3D打印技术更大程度地综合了CAD、CAE与CAM方法,以激光、加热或挤出为辅助手段,将线材、粉末或浆料逐层累积直接形成零件,成型过程中既不需使用模具,也不需繁杂的工序和操作,原材料损耗极少,在各个高技术工业领域内都具有广阔的发展前景。

3D打印技术的基本构架最先于20世纪80年代初由美国 3M公司的 Alan J.Herbert等多位研究者各自独立提出。30余年间,3D打印技术得到了不断发展,它的应用范围也不断拓宽。以金属、树脂或纸材为原材料的3D打印技术已经日趋完善乃至商业化,但对于硬且脆的陶瓷材料,如何将3D打印工艺成功应用至生产中成为了一个重要的问题。

以陶瓷为原材料的3D打印技术最先由Marcus及Sachs等人提出[7,8]。其基本原理为在计算机控制下,利用CAD方法对构件的三维模型进行切片,得到各层的层面几何信息,借助激光、紫外光等辅助手段,按照分层截面轮廓将材料组合成二维实体,逐层累积后即可得到所需的三维构件。它无需模具,使用计算机控制就可得到与预设模型完全相符的构件,较大程度地精简了陶瓷零部件的生产流程,对缩短生产周期、节约制造成本和实现产品的大批量加工起到了至关重要的作用。

陶瓷材料的3D打印技术在20余年的发展中,已逐渐分化出了多个子领域,如三维打印成型技术、选区激光烧结技术、熔融沉积制造技术等。这些技术都是在分层制造的指导思想下发展起来的,但各种技术之间因原材料形态、运动系统及辅助工艺的不同而具有明显差异。

三维打印成型技术(3DP)使用逐层平铺的粉末为原材料,将黏结剂选择性地喷射到各层粉末上,粉体粘结后获得立体形状;选区激光烧结技术(SLS)将三维打印技术中的黏结剂喷射更换为激光束扫描,逐点扫描的激光束使粉体局部熔化,从而产生粘结;层合实体制造技术(LOM)利用激光将薄片状材料切割成预设形状,薄片上涂有的高温溶胶可将各层片相互粘结而得到三维构件;光固化成型技术(SLA)使用紫外光选择性地辐照含有光敏树脂的浆料,受辐照区域的光敏树脂产生固化反应,层叠成为所需零件;熔融沉积制造技术(FDM)使丝状材料在挤出头处受热熔化,熔体被挤出至载物平台上,形成与挤出头运动轨迹相同的形状,最终逐层叠加成型。可见,上述技术都能在无需模具的情况下完成陶瓷零部件的制造,并且对于不同形态原材料的成型各有侧重,富于变化、各具优势。但这些技术需要不同的辅助手段来完成成型过程,如激光、紫外光照射,辅助加热,喷射黏结剂等,这就对生产条件有了更高的要求。

为实现3D打印生产工艺的进一步简化,直写成型技术(Direct Ink Writing,DIW)应际而生,并以其无需激光或紫外光照射、无需辅助加热的突出性能受到了广泛关注。

为实现3D打印生产工艺的进一步简化,直写成型技术(Direct Ink Writing,DIW)应际而生,并以其无需激光或紫外光照射、无需辅助加热的突出性能受到了广泛关注。

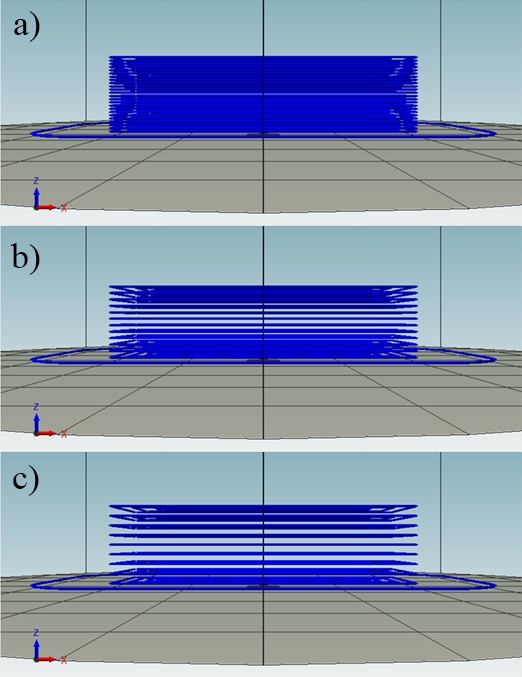

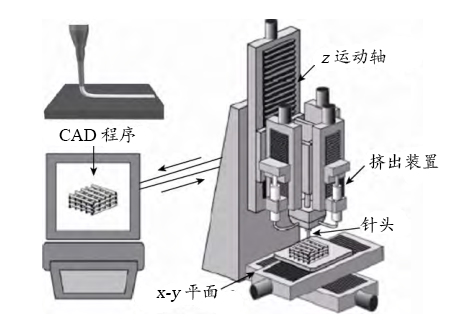

图1.1 直写成型原理示意图

直写成型技术最先由Cerasano等人以自动注浆成型(Robocasting)的名义提出[9],这种技术以室温浆料为原材料,利用CAD完成几何模型的构建与切片,由计算机控制z轴方向上的浆料挤出装置按照预先设计的路径在x-y平面内移动,打印得到二维结构。之后z轴上升一定高度,在前一层材料的基础上按照同样方式进行第二层材料的成型,如此往复使材料不断叠加,最终得到所需的三维构件。

直写成型技术具有成本低、成形速度快,产品烧结后致密度高、塌陷变形与体积收缩较小等突出优点[10],可在室温下成型得到任意复杂多孔结构的陶瓷零部件。该技术是实现多类型陶瓷膏体挤出成型的重要方法,在多个高技术领域内具有重要的应用价值。

1.3 氧化铝陶瓷材料介绍

氧化铝陶瓷是一种主晶型为α-Al2O3的材料。α-Al2O3具有粒度分布均匀、化学稳定性好、纯度高、分散性强等优点,非常适合用于陶瓷浆料的配制。

氧化铝陶瓷材料具有硬度高,机械强度高,耐磨、耐腐蚀及耐高温等突出优点。在生物材料方面,氧化铝陶瓷体现出极强的生物相容性,已被成功用于人造骨骼的生产[11];在高强耐磨材料方面,氧化铝瓷球作为一种高性能的研磨介质,被应用于各种材料的研磨加工[12];此外,氧化铝陶瓷更因其相对低廉的成本、优异的性质以及多样化的生产工艺,在耐火材料、精细陶瓷、催化剂等众多领域内得到广泛应用,具有广阔的研究前景。

1.4 国内外研究现状

直写成型技术的概念早在上世纪就由Cesarano等人提出[9]。此技术属于挤出成型技术(Extrusion Freeform Fabrication,EFF)[13]的一个重要分支,早期被称为自动注浆成型,而近年来才被划归至3D打印领域。目前,国内外学者针对不同体系浆料的配制与性能探讨,直写成型设备的研发及陶瓷直写成型工艺的应用价值等领域展开了大量的研究。

在直写成型浆料体系方面,Lewis等率先提出了水基陶瓷浆料的概念[14],此类浆料以水为溶剂,并混入粘结剂、润滑剂与分散剂等多种添加剂,并应具有可调控的黏弹性响应与较高的固相含量。Smay等以聚醚酰亚胺(PEI)包覆的SiO2微球为原料,探究浆料pH值对力学性能的影响,成功地制备了杆间距为250 µm的三维陶瓷零部件[15]。以氧化铝为原材料的水基浆料的制造同样受到了广泛关注。陈文革,陈文彬等以Al2O3粉末为原材料,综合理论分析与实验分析,针对pH值、粘结剂与分散剂展开正交试验,建立了氧化铝陶瓷膏体黏度的响应模型,配制得到了固相含量50wt%的氧化铝膏体[16,17]。Rueschhoff L等人同样针对Al2O3 材料展开研究,探究了氧化铝的固相含量对流变性、试样均匀性、密度、显微结构与力学性能的影响,并对所选的浆料最佳配比给出了一组最适的工艺参数[18]。目前,在尽可能地提高固相含量的前提下,调节添加剂含量来控制颗粒间的相互作用从而获得合适的流变学性能已成为了一种主流的水基浆料设计方法,并已成功应用于氧化铝、氧化硅及氮化硅等多种陶瓷膏体的制备。

使用有机溶剂配制的有机物基陶瓷浆料也在直写成型领域内得到了应用[19]。此类浆料可以制备出更精细的三维结构,产品稳定性高、保存时间长,但需要增加低温排胶工序以去除有机物,制造工艺更加复杂。因此,水基陶瓷浆料仍然是直写成型领域内的主流研究内容,吸引了众多学者的广泛关注。

关于直写成型设备的研究主要围绕喷头形状多元化与尺寸精细化、自动控制技术及精密仪器技术的应用等方面展开。在传统圆形截面喷头的基础上,开发出不同截面形状及允许同时挤出多根圆柱形细丝的喷头,更好地满足了不同产品的需求。同时,自动控制技术与精密仪器技术的发展也推动了直写成型设备的更新换代,提高了产品质量与成型精度,直写成型技术的应用范围得到了扩展。

此外,为探索直写成型技术的发展空间,将陶瓷材料的优势通过直写成型技术充分发挥出来,多位学者展开了广泛的探索与研究。李亚运系统研究了陶瓷浆料直写成型的工艺过程,对PLZT陶瓷粉体、TiO2及羟基磷灰石等多种原材料使用直写成型工艺制备了压电陶瓷、三维生物陶瓷支架及多孔陶瓷催化剂[10]。国内外学者的一系列研究证明,陶瓷直写成型在电子元器件、生物材料、催化材料等多个领域具有非常重要的研究价值[20-22]。

本文将侧重于研究氧化铝膏体直写成型的完整工艺过程,以水基氧化铝膏体为主要研究对象,在过往研究的基础上探索更多原材料不同的膏体配方。与前述研究的最大不同在于,本文未使用已商业化的直写3D打印成型设备进行研究,而是针对实验室自主拼接的直写成型设备展开探索与讨论,为3D打印设备的轻量化与大众化提供了一种可能性。

1.5 研究内容与研究目标

1.5.1 研究内容

本课题拟针对直写成型3D打印技术展开研究,采用高熔点、高硬度,具有优良热稳定性的氧化铝陶瓷作为原材料配制水基陶瓷膏体,并利用直写成型工艺制备氧化铝陶瓷零部件。主要研究直写成型氧化铝陶瓷膏体工艺过程中的基础问题,可分为氧化铝陶瓷膏体配制、直写成型设备与工艺以及后处理三个方面,具体内容如下:

(1)水基氧化铝陶瓷膏体的配制

研究水基氧化铝陶瓷膏体的组成与配制方法;研究膏体中各类添加剂(粘结剂、增塑剂、润滑剂、分散剂等)在氧化铝陶瓷膏体配制中的作用效果,并选择合适的添加剂种类及含量;探究固相含量对氧化铝陶瓷膏体性能的影响;优化陶瓷膏体配方,配制出适应于直写成型工艺的水基氧化铝陶瓷膏体。

(2)直写成型设备与工艺参数研究

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: