汽车座椅侧板成行工艺研究与模具设计毕业论文

2020-04-06 11:09:20

摘 要

经济全球化条件下,中国的制造业快速发展,冷冲压模具加工方式以其高效率、低成本、适合大批量快速生产的优点被广泛应用,模具的设计也显得越来越重要,尤其是在汽车行业,近九成的汽车零部件都是采用模具加工。本文针对座椅侧板(FSC-PLANE)部件6801BF8-141的零件特点,分析了其材料的冲裁工艺性和拉深工艺性,制定了该零件合理的成形加工工艺,并进行了可行性分析,分析了该零件加工的坯料形状、尺寸等,进行了工艺力、压力中心、模具工作部分尺寸及公差的计算,设计完成了加工汽车座椅侧板的拉深、落料-冲孔、翻边模具。还具体分析了模具的主要零部件(如翻边模具、卸料装置、垫板、落料模、拉深模、冲头等)的设计与制造,以及凸凹模间隙调整。列出了模具所需零件的详细清单,并给出了合理的装配图和零件图以及模具主要零件的加工工艺。

关键词:汽车座椅侧板成形;拉深;落料-冲孔;翻边

Abstract

Under the conditions of economic globalization, China’s manufacturing industry has developed rapidly. The cold stamping die processing method has been widely used for its advantages of high efficiency, low cost, and high volume and rapid production. The design of molds has also become increasingly important, especially in the In the automotive industry, nearly 90% of auto parts use mold processing. This paper analyzes the part features of the FSC-PLANE component 6801BF8-141, analyzes the blanking process and the drawing process properties of the material, formulates a reasonable forming process for the part, and performs a feasibility analysis. The shape, size, etc. of the blank processed by the part were analyzed, and the calculation of the dimensions and tolerances of the process force, the pressure center, and the working part of the mold were performed. The deep drawing, blanking-punching, and turning of the car seat side plate were finished. Side mold. It also specifically analyzed the design and manufacture of the main parts of the mold (such as flanging molds, unloading devices, backing plates, blanking dies, drawing dies, punches, etc.), as well as the clearance adjustment between male and female molds. A detailed list of the required parts of the mold is listed, and reasonable assembly drawings and part drawings are given, as well as the processing technology of the main parts of the mold.

Key Words:car seat side panel forming;deep drawing;blanking – punching;flange

目 录

第1章 绪论 1

1.1 冲压模具在制造业的地位 1

1.2背景及意义 1

第2章 设计任务及结构分析 3

2.1 设计任务 3

2.2 工件尺寸分析 3

2.3 工件材料分析 4

2.4 结构和精度分析 4

2.5 零件加工工序的确定 4

第3章 拉深模具设计 6

3.1坯料尺寸的确定 6

3.2拉深工艺计算 6

3.3设备的选择和基本参数 9

第4章 落料-冲孔复合模具设计 11

4.1冲裁工艺力的计算 11

4.1.1冲裁力的计算 11

4.1.2压力中心的确定 15

4.2落料时模具刃口尺寸的计算 15

4.3冲孔模具刃口尺寸的计算 16

4.4模具结构的设计 19

4.4.1压力机的选择和主要参数 19

4.4.2模具结构形式的确定 20

4.4.3模架的选择和主要参数 21

4.4.4卸料板的设计 21

4.4.5垫板的设计 22

第5章 翻边模的模具设计 24

5.1 翻边工艺概述 24

5.2 翻边工艺计算 24

5.2.1φ26的圆孔翻边 24

5.2.2外缘部分翻边 25

5.3设备选择和模具零件设计 27

第6章 主要模具零件的加工工艺 28

6.1 冲孔凸模材料的选择 28

6.2 冲孔凸模加工工艺卡 28

6.3 小结 29

参考文献 30

致谢 31

第1章 绪论

1.1 冲压模具在制造业的地位

冲压加工是用不同形状的模具通过向毛坯施加一定的力,使毛坯发生塑性变形或者分离,从而得到一定尺寸、形状和性能的工件的加工方法[1]。冲压工艺可分为分离工序与成型工序两大类,比如冲裁工艺就是利用冲压剪裁类模具使部分材料或者结构与另一部分材料、结构或者废料沿一定的边界分离开来的一种冷冲压加工方法,其主要应用有落料、冲孔、修边等。成型加工工序是在板料不发生破坏断裂的条件下使之产生塑性变形而成型出想要得到的形状和尺寸的工件,比如拉深工艺就是利用拉伸类模具将冲裁好的板料毛坯或已经有一定外形轮廓的工件变成开口的空心零件的一种冷冲压工艺。冷冲压是在常温下进行的板料冲压加工的一种方式。

效率高、质量可靠、经济成本低和可加工复杂形状工件等一系列的优点,使冲压加工工艺在机械、汽车、轻工、国防、电机电器以及日常生活用品等行业应用非常广泛,且占有十分重要的地位[2]。在实际生产中,普通的压力机设备加工零件的速度可以达到几十件每分钟,但是对于高速压力机的生产效率已达到数百甚至上千件每分钟。据研究数据显示,飞机、汽车等高端产品中,有60%左右的零件是用模具成型加工工艺生产出来的;对于电冰箱、电风扇等轻工业产品,有90%左右的零件是用模具成型加工生产的;而对于日用五金、餐具等物品的大批量生产基本上完全靠模具来进行。很显然,模具因为可以作为专用的冷加工工艺设备,人们已经认识到其在生产中起到的决定性作用。并且随着社会工业的不断发展和生产技术水平的不断提高,冲压模具作为基础工艺装备将起到愈来愈大的作用[2-5]。

1.2 背景及意义

随着人类生活水平的提高,我国高速公路和快速客运以及旅游业迅速发展,进而促进了国内客车行业的高速发展。人们对客车的舒适安全性要求也逐步提高,客车座椅是整个客车中与乘客最紧密相关的总成件。座椅骨架侧板是有重点特点要求的安全构件,侧板的加工成型技术也越来越收到重视。侧板一般采用模具冲压成型加工方法,在整个汽车的生产制过程中,冲压件占了整个汽车零部件的三分之二。模具被认为是工业生产的基础工艺装备,尤其是汽车行业,汽车制造工艺中的百分之九十以上制件都需要使用模具。我国的模具工业从起步发展到现在,已经走过了半个多世纪,模具加工也日趋成熟,技术水平不断提高,伴随着模具行业的体制改革和新技术、新工艺的采用,我国模具生产已经有了很大的发展。有关数据显示,2015年,我国的模具行业年销售额已达到1750亿元左右,其中出口压铸模具占销售量的15%左右[4]。但是一些大型、精密、复杂、长寿命的高端模具仍需要从国外引进技术。

本次毕业设计针对汽车座椅侧板进行其加工模具设计,通过对侧板的结构分析和计算,制定合理的加工工艺方案,并进行可行性分析,设计模具结构,运用AutoCAD、UG等软件绘制模具装配图和零件图。通过本次设计,锻炼自己运用专业知识解决实际生产问题的能力,学习设计方法,熟悉模具设计的经过,培养自己发现问题、分析问题、进而解决问题的能力。提高自主查阅资料并获取有益知识的能力,增强自身读图、绘图的技能,对以后从事相应的工作有很大的帮助。

第2章 设计任务及结构分析

2.1设计任务

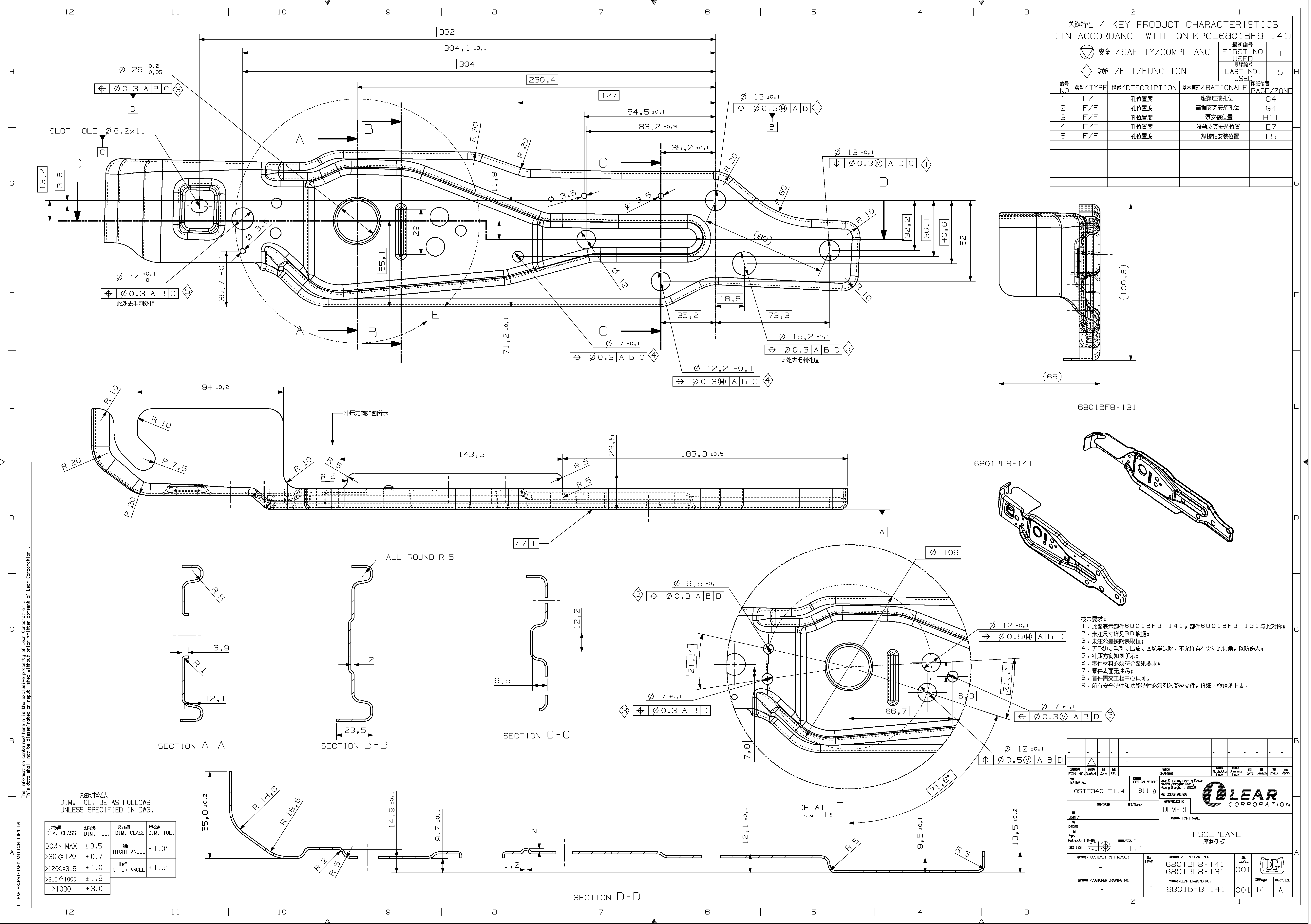

针汽车座椅侧板侧板(FSC-PLANE)部件6801BF8-141零件特点,对汽车座椅侧板成形方案进行可行性研究,确定其成形加工工艺;设计其成形加工模具,画出成形加工模具装配图以及模具主要零件图;制定模具主要零件加工工艺及工艺卡。

2.2 工件尺寸分析

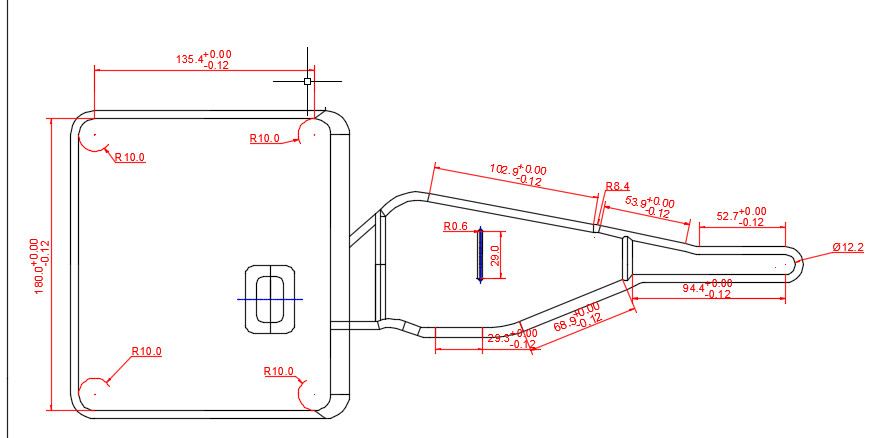

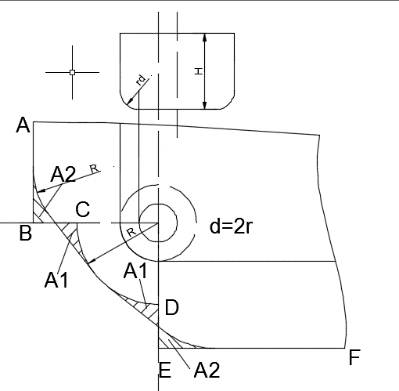

分析座椅侧板(FSC-PLANE)部件6801BF8-141的零件,为一个不对称的盒型复杂零件。其具体尺寸如图2.1,

图2.1 汽车座椅侧板零件图纸

主要参数:

零件总长度:467.5mm

零件总宽度:100.6mm

零件总高度:65mm

板料厚度:T=1.4mm

材料牌号:QST340

有尺寸要求的孔:13个,其中要求有位置度误差和同轴度误差。

细孔:3个

未注公差:如下表2.1

表 2.1 未注尺寸公差表

≤30 | >30~120 | >120~315 | >315~1000 | >1000 | 直角 | 非直角 |

±0.5 | ±0.7 | ±1.0 | ±1.8 | ±3.0 | ±1.0° | ±3.0° |

2.3 工件材料分析

QSTE340钢为冷成型热轧酸洗细晶粒结构钢,其性能类似于国内Q345E,属于低合金高强度钢,具有良好的拉深成形性能。其强度、硬度低而塑性较好,非常适合冲压塑性成型加工。

材料的主要力学性能为:

其材料的主要化学成分:

含量(%):C≤0.12,Si≤0.5,Mn≤1.3,P≤0.03,S≤0.025,Ti≤0.15

本材料加工零件用于汽车座椅骨架中的座盆侧板,所以可以选择国内相当牌号的钢板进行生产即可满足要求。

2.4 结构和精度分析

该零件为一浅盒形不对称零件,其外形为直线和曲线结合,结构相对比较复杂,底部要求圆角半径为R5,最小圆角半径要求为R2,侧壁要求圆角半径最小为R10,满足拉深件底部圆角半径大于一倍料厚的要求,因此,零件具有良好的拉深结构工艺性。

根据图纸显示可知部件有部分垂直结构,且其结构有尺寸精度要求,需要认真考虑这部分的加工方案,另外部件上的孔数量较多且分布不均匀,一些定位孔、安装孔有去毛刺处理,应特别注意。零件中对孔的加工精度要求较高,对冲裁周边质量要求:无飞边、无毛刺、无压痕、无凹坑等缺陷,同时不允许结构出现尖利的边角,以防伤人。零件对一些长度尺寸要求较高。由以上分析可知普通拉深即可满足无压痕无凹坑缺陷的要求,而冲裁时要求较高,需要精密冲裁。

2.5 零件加工工序的确定

根据座椅侧板(FSC-PLANE)部件6801BF8-141的零件结构特点,以及考虑企业为批量生产该零件,所以有如下两种方案:

1)方案一:下料(板料)—拉深成型—修边—冲孔-整形

2)方案二:下料(板料)—拉深成型—修边(落料)—冲孔—翻边-整形

方案一拉深属于无凸缘盒形件的拉深,拉深模具结构简单,但是其拉深深度较大,H=55.8mm,产生缺陷风险较大,易在危险截面处被拉裂,并且其设计需要外加工艺补充面,最后要经修边工艺切除。本方案采用了工艺补充,使得冲压加工缺陷转移到废料区,加工得到的零件质量好,缺陷少,但是所用板料产生的废料较多如果大批量生产废料因为不能再利用使得材料消耗量加大,还需要对工件进行水平修边,需要设计斜楔修边模,这种模具外轮廓尺寸大,结构复杂,制造比较困难,精度难以控制,制造成本高[6]。

方案二拉深属于浅拉深,H=9.5mm,可以一次拉深成型,再经修边等工序加工,此方案需要外加的工艺补充面较少,产生废料较少,且无需水平修边,要模具结构较为简单,易于制造加工。

综合上述两种方案考虑,方案二材料利用率高,模具结构简单,零件精度容易控制,修边与冲孔工序能够复合起来,使得加工工序时间缩短,能达到工厂生产高精度、高效率、低成本的要求,所以本次设计决定采用方案二。并且通过查阅文献和市场调研,目前我国汽车生产座椅侧板厂家所采用的也有此工艺。

第3章 拉深模具设计

3.1坯料尺寸的确定

根据所制定的加工工艺,拉深部位为零件中间凸出部分的浅拉深,零件的直壁部分为翻边加工工艺[7]。

(1)B-B截面处展开尺寸的计算

翻边部位展开尺寸:)[6]

由r=5mm,t=1.4mm,H=13.5mm,得到X=12.078mm

由r=5mm,t=1.4mm,H=23.5mm,得到X=22.078mm

中间拉深部位展开尺寸:(按等面积法)

L1=12.1mm 14.65mm 2×2mm 32.23mm 20.51mm 12.1mm 12.08mm 22.08mm=129.75mm.

L2=64.46mm 55.67mm-0.43×5mm 0.52×1.4mm=118.71mm

坯料宽度B=L1/2 L2=184.58mm,选取220mm

(2)D-D截面处展开尺寸的计算

L=12.08mm 93.76mm 9.5mm 102.55mm 146.5mm 2mm 52.74mm 55.8mm 29.3mm=504.23mm,

为了确保加工定位准确,保证质量所以选择坯料长度为600mm

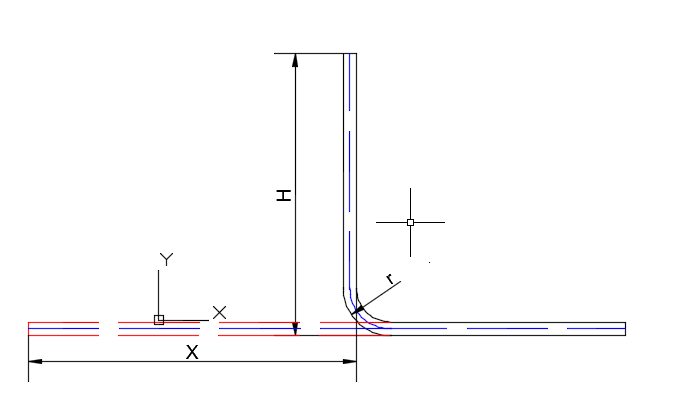

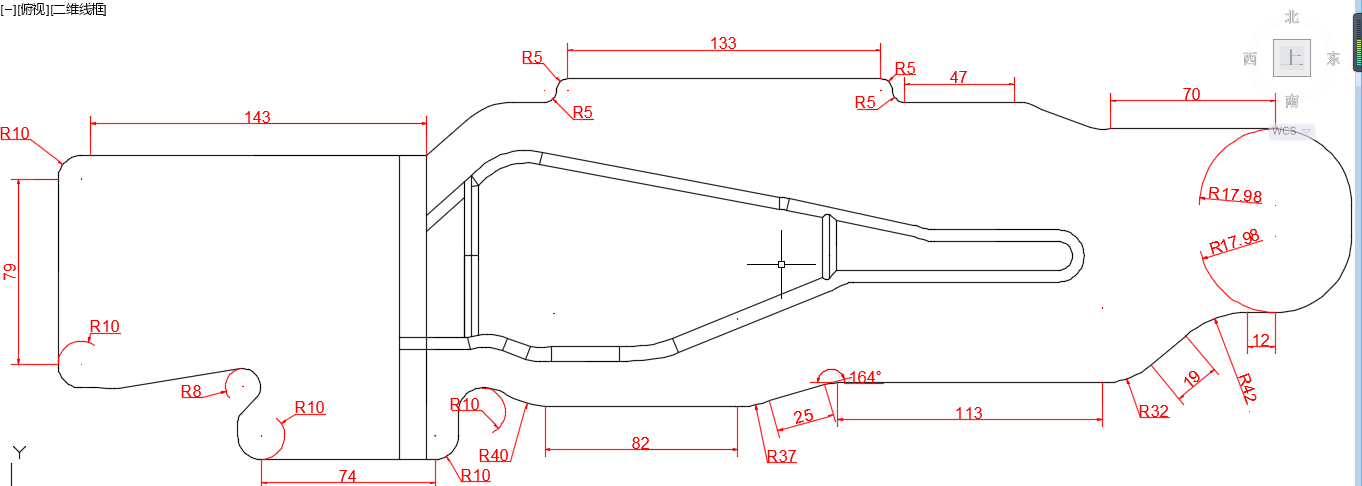

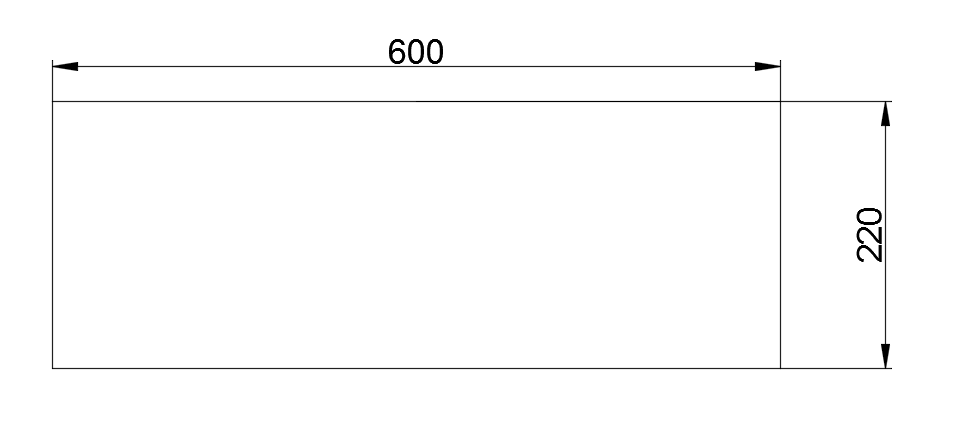

所以下料的坯料如3.1图示

图3.1 下料图

3.2拉深工艺计算

(1)拉深力的计算

查《冲压工艺与模具设计》(马正元主编)得:

(3.1)

其中K-系数,与拉深系数相关

盒型件的拉伸系数为圆角部分的拉深系数

(3.2)

r-盒型件的圆角半径

Ry-毛坯圆角的假想半径

查《冲压工艺与模具设计》(马正元主编)得:r=11.1mm,rd=5mm,

(3.3)

计算得:,由式(3-2)得

(3.4)

经查表,当t/D=0.636,r/B=0.2时,极限拉深系数为[m]=0.35, mgt;[m],可以一次拉深成型。

查《冲压工艺与模具设计》(马正元主编)得:K=0.66

所以拉深力为F1=366.985KN

(2)判断是否需要压边

在实际生产过程中,为了防止有凸缘盒形件在拉深成形过程中起皱,通常在拉深模上设置压边装置,并采用适当的压边力。

因为毛坯相对厚度为(t/D1)×100≈0.636

查《冲压工艺与模具设计》 (马正元主编)表5-11知毛坯相对厚度处于1.5以下时,压边圈可不用,不过,为了更好地防止拉伸过程中起皱,和方便定位卸料还是选择使用压边圈。

查《冲压模具简明设计手册》(郝滨海著)表4.48可知,对于钢材,当板料厚度t>0.5mm时,单位压边力为q=2.0~2.5MPa

(3.5)

压边力,kN

压边面积,mm²

单位压边力,MPa

代入数据可知,所需要的压边力。

(3)拉深模具工作部分的设计

1)拉深凸模与凹模之间的单边间隙Z

查《冲压模具简明设计手册》表4.53可知

Z=(1~1.1)t (3.6)

对于盒型件圆角部位是整个零件成型的最薄弱的地方,往往拉断也在此处。当间隙值小时,工件质量好,但拉深力大,工件易拉断,模具磨损严重,寿命低;确定间隙值时既要考虑板料厚度偏差的影响,又要考虑拉深时毛坯口部增厚的现象,所以圆角部分的间隙要比直边部分取大一些。

直边部分单边间隙值取Z1=1.05t=1.47mm,

圆角部分单边间隙值取Z2=1.15t=1.61mm。

2)拉深模刃口尺寸的计算

取凹模和凸模刃口尺寸制造公差等级为IT7和IT8。

其直边长度部分尺寸由如下公式确定

凸模尺寸: (3.7)

凹模尺寸: (3.8)

其中凸模工作部分尺寸,mm

凹模工作部分尺寸,mm

拉伸时凸、凹模单面间隙,mm

凸模、凹模的制造偏差,mm

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: