SL—WK20118H28成型工艺分析与模具设计毕业论文

2020-04-06 11:09:58

摘 要

这次设计的内容是SL-WK10118H28的注塑模设计。

在对于注塑模设计具体探究中,首先从其注塑过程方面进行确认,塑料原料在初期的过程中,主要是经过在料筒中的加热融化进而形成液体状态,随后由螺杆等助推,可以有效的帮助液体从喷嘴进入预先设计好的器具腔体中实现对于形体的塑造。在经过一定的凝固过程后最后可以称为成品塑料原件。在这个注塑的过程中,由于采用的部件比较常见,因此在生产中可以更加高效的实现对于塑料产品的生产造型。并且由于模具的确定,可以有效的保证整体质量方面的平均和稳定,同时基于其塑性基本依靠冷却实现,所以生产周期也会比较短适合长期生产。在具体的设计环节中,主要针对的就是对于生产过程中涉及到的配件方面的具体设计,从而帮助实现整体的注塑完成。比如说对于模具的内部腔体的细节把控以及在液体流动的管道的相关设计方面,通过零件图的分别描绘可以更好的实现对于实物的塑造。在设计的环节,对于相关尺寸需要严格的把握,由于不同的内部腔体尺寸以及相关高度对于整体的模具有重要的影响,通过查阅资料之后进行构图设计,并且在随后的过程中通过一定的试模工序并针对问题进行修正,保证整体设计符合预期标准。

关键词:注射模具;注射成型;型芯型腔设计

Abstract

The graduation design is Cartoon type alarm injection SL-WK10118H28mold design.

In the specific exploration of the injection mold design, first of all, it is confirmed from the injection process. In the initial process, the plastic material is mainly heated by melting in the cylinder to form a liquid state, and then boosted by the screw, which can effectively help the liquid enter into a pre designed apparatus cavity from the nozzle. Now the shape of the shape of the shape. After a certain solidification process, it can finally be called the finished plastic original. In the process of injection molding, the parts used are more common, so it is more efficient to produce plastic products in production. And because of the mold determination, can effectively ensure the overall quality of the average and stable, and based on its plastic basically relying on cooling to achieve, so the production cycle will be shorter for long-term production. In the specific design link, it is mainly aimed at the specific design of the parts involved in the production process, thus helping to achieve the overall injection molding completion. For example, for the details of the inner cavity of the mold and the related design of the fluid flowing in the pipe, the description of the part drawing can better realize the shape of the object. In the design of the link, the relevant dimensions need to be strictly grasped. As the size of the internal cavity and the relative height have an important influence on the whole mold, the composition design is carried out after consulting the data, and the following process through certain testing procedures and correcting the problem to ensure the whole The design meets the expected standards.

Key Words:Injection molds ;Injection molding ;Core cavity calculation

目录

摘 要 I

Abstract II

第1章 绪论 1

1.1基本要求与注意事项 1

1.2注塑模设计程序 2

1.2.1 接受任务书 2

1.2.2 调研、消化原始资料 2

1.2.3 选择成型设备 2

1.2.4 拟定模具结构方案 2

1.2.5 方案的讨论与论证 3

1.2.6 绘制模具装配图 3

1.2.7 绘制零件图 4

1.2.8 编写设计说明书 4

第2章 塑件注塑成型的工艺分析 6

2.1塑件分析尺寸分析 6

2.2塑件材料的成型工艺参数 7

2.2.1 ABS塑料主要的性能指标: 7

2.2.2 ABS的注射成型工艺参数: 8

2.2.3 塑件的体积和质量 8

第3章 注射机型号的确定 9

3.1注射量的计算 9

3.2浇注系统凝料体积的初步估计 9

3.3注塑机的选择 9

第4章 注塑机的相关参数校核 10

4.1注射量的校核 10

4.2锁模力的校核 10

第5章 分型面的确定 11

5.1分型面的形式 11

5.2分型面的选择原则 11

5.3本设计分型面的选择 11

第6章 塑件工作尺寸的计算 12

6.1 型芯设计 12

6.2 型腔设计 12

6.3 表面粗糙程度设计 12

6.4 X——综合修正系数 13

6.5 型腔、型芯工作尺寸的计算 13

6.6型腔壁厚的确定 14

第7章 浇注系统的设计 15

7.1主流道设计 15

7.2分流道的布置 16

7.3浇口的设计 17

第8章 推出和导向机构的设计 17

8.1 脱模推出结构的设计 17

8.2 合模导向机构的设计 18

第9章 温度调节系统的设计 18

总结 21

参考文献 22

致 谢 23

第1章 绪论

注塑模的设计特点和设计过程简介

本文主要针对的是热塑性塑料注射模,因此在对于其具体设计特点方面探究时,着重从其基本材料的特质方面考量,具体有以下两个要素:首先是对于在液体冷却过程中,出现的凝固过程中的缩小现象,其次就是针对在液体流通过程中的具体流程进行严格把控。虽然这两点看似简单,但是对于后续塑模结果有重要的影响,因此需要慎重对待。作为粘弹体的塑料熔体,由于其特殊的属性,在其在内部的管道过程中的流通环节中,可能有与其粘力造成相关的剪切速率方面的差异,进而导致应力存在变化,在后续的塑模中需要重视,同时,由于在冷凝的过程中,在由液态转化为固态会导致部分收缩,对于其内部的速率收缩率存在的变化也需要认真看待。最后,由于不同的类别塑料在熔体的形式下造成的收缩率方面可能存在大小不一的情况,并且配方的不同也会导致流动特性存在差异,所以,在塑模的环节中,不仅要对于操作设备方面进行严格的把控,同时也要结合材料的特性,做出合理的判断,进而可以充分结合材料特质实现对于产品的塑造。

1.1基本要求与注意事项

模具的结构在设计的环节中需要充分结合设计的需要进行合理的筛选:首先应该从基本的设计的相关图纸出发,结合在设计中的具体要求,进而可以有效的针对成型目的以及工厂的实际情况做好符合塑模的预案,在上述流程完善的情况下,通过多方的讨论,实现对于后续塑模中的相关细节的确认工作。

在对于模具设计方面进行选取的过程中,主要应该从以下角度入手来进行思考,从而可以有效的帮助后续过程的顺利完善。首先需要进行价格方面的准确考虑,可以有效的实现后期经费方面的充足,从而保证设计的整体完成度。其次也要结合设计中的难度角度出发,由于模具在长期的工业生产进程中,对于其整体设计的设计特点方面,已经存在比较复杂的属性表现,在本次设计中,由于相关人力物力的能力有限,所以需要对于其规制方面进行选取较为简单的,并且在后期可以一体化完成,减少不必要的零碎加工,提高整体设计方面的效率。

由于塑模的过程中,其对相关细节中涉及比较繁杂,比如说在零件的质量方面,是否可以长期使用,是否耐磨以及耐用都是重要的考量因素。并且由于温差的原因,要求材料的对于温调水平有明确的标准,并且要有较好的灵活性以及可自动化性。在实际设计中,同时也要结合具体的塑料固化方面的细节考虑,并且处理好相关情况的处理措施,有效的实现对于后期模件的获取效率方面的提升。

1.2注塑模设计程序

在实际设计中,需要对于注塑模方面有比较深入的了解和认知,在基于大量的资料的查阅基础上,通过和实践经验相互结合才可以有效的保证其设计的整体运行。步骤如下:

1.2.1 接受任务书

对于设计设计中的任务书方面的认知,是可以有效的保证后期具体实现目的以及设计任务的重要参照标准,因此需要严格结合相关需求准确设计,具体如下:

① 从设计需求的相关图纸角度出发,需要对于图纸是否已经被审阅,并且适用于实际设计的标准方面严格考察,并且对于其中的相关标准要做到清晰明确;

② 在细节方面应该做好对于实际设计实现的过程中的技术方面的具体指示,及预期实现目的方面的明确化;

③ 设计内容中,应该包括模具实现后期模件的成型具体的方法;

④ 对于在设计中,对于相关数量方面的要求应该准确;

⑤ 为了更好的保证后期设计的完善,应该提供相关的样品以供;

1.2.2 调研、消化原始资料

由于这种设计模式依托于大量的专业性知识的整合,因此需要在设计前做好相关资料的查阅和整理工作,最后尽量收集完备,在后期的实现过程中进一步的参考和研究。

1.2.3 选择成型设备

基于模具的相关标准,在标准程序下,应该做好两者的严格契合才可以有效的保证后续过程的进行,所以在对于相关设备进行遴选的过程中,应该从设备的主要特点进行考察,结合在实际操作中的问题,做好成型设备的选择工作。在具体的设备选择方面,可以从注塑机方面进行一定的标准演示,首先要针对其在具体的注射压力方面进行合理的数据估算,并且结合内部容量以及喷嘴的尺寸差异,最后通过细节问题中模具的实际厚度以及最大和最小差值统一评估,才可以实现对于模具与注射机之间是否可以完整配合的选择结论的确认工作。

1.2.4 拟定模具结构方案

在进行相关结构方案的拟定过程中,需要从模具的结构出发,其可以在最大程度上实现对于已选择设备的生产能力方面的落实。并且可以确保在制作工艺相关细节中,可以有效的并且高效的完成设计任务。最后在经济角度比如说经费方面进行适度的评估工作,具体如下所示:

( l)塑件成型,由于模具在其整体设计的复杂性角度考量,其成型位置对其有重要的影响;

( 2)型腔布置,主要是从细节出发,比如说在具体尺寸方面的精度要求以及制造过程中可能出现的技术难题方面,最后也要结合相关经费标准来确认;

( 3)选择分型面,在对于其具体的选择方面,主要是结合具体的工艺操作的基本标准从而可以更好的实现模具后续整体的加工工作;

( 4)确定浇注系统,主要是从具体发生过程中,相关设计配件部位的实际尺寸角度出发,结合其具体的设计位置进行参考,最后通过对于技术手段等方面的确认工作有效的保证系统的合理性;

( 5)脱模在方式的选择方面,需要结合在设计环节中对于一些已确认零件的具体整合过程,通过合理的复位结构等相关设置并且结合具体的合模导向实现对于方式的确认;

( 6)模温调节,主要是针对在具体的生产过程中,相关尺寸方面对于模温的影响因素以及具体的方法测量过程中的选择;

( 7)确定主要零件的结构与尺寸,在对于相关尺寸方面的确认过程中,主要是通过在已经选取的材料中,结合理论基础,在实际操作环节通过数据的整合工作以及实施经验方面的共同影响,实现对于相关零件,比如说螺钉以及模板的整体连接工作,进而可以实现对于模具整体的设计合理性的保证。

通过上述措施,可以有效的实现对于整体设计工作中的相关细节进行严格的把控,同时在实施的环节,设计方需要结合相关的图纸以及书面文字,对于设计细节进行详尽的阐述,实现对于设计标准的严格规划。

1.2.5 方案的讨论与论证

拟定初步方案时,应广开思路,对于设计需求整体论证,进而对于最终的设计需求确认。

1.2.6 绘制模具装配图

在图形的绘制方面,除了应该做到基本的准确之外,还应该从比例的方面入手,尽量保证其比例与实物的误差较小。在特殊情况下,也可以存在一定的等比例缩小。同时也要保证图形的准确,对于实际需求图量的把握方面,可以采取整体范围内的五个设计图左右的标准,可以基本的帮助后期设计的完成,具体主要包括有:首先是对于基本零件方面的具体要求的认知明确的保证,这个部分主要是对于零件的主要选取以及在设计需要的过程中,其相关位置的确定上面进行合理的把控;其次是对于整体的结构模式方面进行把控,主要是对于模具设计方面的浇注系统的整体认知需要科学合理,有效的确认可以更好的落实后期对于模件方面的加工的准确性;并且也要对图形方面的要求明确,通过科学的设置可以更好的实现对于加工方面细节方面的度衡;最后是对于设计过程中的脱模方面的要求具体化,主要是对于分型面的设计标准的考察等相关因素的把握。

针对其设计过程中图形方面的要求,需要结合以下标准:

① 在对于结构草图的构图环节,需要做到清晰,并且详尽的阐述设计内容;

② 在后续的正式图纸的绘图过程中可以把以前的缺陷部分进行整合以及补充;

③ 在图纸的侧面应该注意对于相关设计中对于技术细则方面的标准进行合理的标注。并且需要对于工艺中设计的尺寸等方面的细节进行完成的规划。

④ 做好后续的查验工作,结合设计中可能存在的情况进行复核,查漏补缺。

1.2.7 绘制零件图

对于这个部分的相关要求主要如下:

① 对于具体的零件的选取中,应该对于每个独立的零件都进行图形的构建工作;

② 在绘图的过程中应该结合上述图形标准进行参考;

③ 在对于相关表面粗糙度的方法进行标准化的测度过程中,需要从全局考虑相关因素,并且在对于出现较多的粗糙度做好标注工作;

④ 从序号的角度,应该严格的与设计中的具体编号方面保持一致;

⑤ 对于设计中对于相关技术方面的具体要求应该进行详尽的表述;

1.2.8 编写设计说明书

在对于说明书方面的设计过程中,需要结合相关的标准进行科学的编写,主要要求如下:首先应该是对于设计中的主要目的方面的确认工作,通过这个步骤,进而有效的实现对于设计的题目方面的确认和选择,并且进行该题目下的相关内容的展开;其次要进行设计中需要考察的整体内容的整合,设为初步目录的方式来实现;随后要通过图形方面的绘制工作,来保证说明书的具体化;而且在实际的说明书编写的过程中,对于具体的设计模块方面也需要进行合理的设计工作,在实际发生零件的设计中,需要对于其中零件的大小配置方面详尽介绍,并且对于实际设计需要的指数进行合理的检测,在浇注系统设计方面,需要对于其中的不同部分进行分开介绍,通过其中的细节方面的把控可以更好的实现对这个部分的认知情况,并且在实际的设计需求过程中,对于选取的设备方面,需要对其基本的参数方面做好充足的图标显示,从而更好的实现对于其的认知;最后对于上述设计过程中整体概况进行总结,并且在相关问题方面重点强化。

作为编写者而言,首先应该对于整体的计算结果的准确性进行严格的保证,其次也要注意书写的顺序,确定文字的清晰。同时在对于数据的表述中,可以缩短过程的阐述,对于公式以及结果直接介绍。最后整理所有文本,装订成册。

第2章 塑件注塑成型的工艺分析

2.1塑件分析尺寸分析

1.外形尺寸

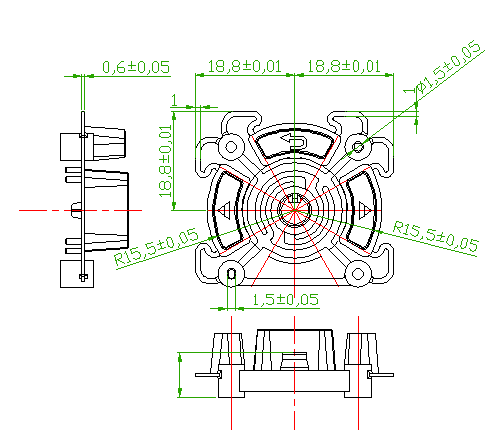

在对于实际情况考察中,由于其相关的制式标准适合注塑的需求,长度范围比较合理,如下图:

图2.1 塑件外形尺寸

2、精度等级分析

对于塑件相关指数考量之后可以看出,从基本的标准对比分析之后可以看出,其精度较低。

3、脱模斜度

在实际设计中,对于脱模的过程中的斜度方面的值的确定,通过合理的比对设定为2°。

表1-1 常用塑料的脱模斜度

塑料名称 | 脱模斜度 | |

凹模 | 型芯 | |

氯酰胺、氯化聚醚、聚乙烯、聚丙烯 | 22′~43′ | 21′~47′ |

聚碳酸酯、聚砜 | 33′~42′ | 31′~52′ |

ABS、ABS | 33′~1°27′ | 31′~45′ |

热固性的塑料 | 21′~45′ | 21′~55′ |

2.2塑件材料的成型工艺参数

ABS性能:由于其在实际的使用过程中,具有比较好的电性能,有利于生产,同时在尺寸方面具有比较稳定的特质,并且其力学强度测评中相对比较出色,可以广泛的运用于相关工业加工中。

用途:在生活的很多方面都得到了比较充分的应用,比如我们的日用品方面,甚至在汽车等工业设计中也有大范围的使用。

2.2.1 ABS塑料主要的性能指标:

密度 (Kg.dm-3) 1.11~1.27