铝合金“[”型结构环件轧制成形仿真分析与工艺设计优化毕业论文

2020-04-06 11:11:00

摘 要

铝合金“[”型结构环件是一种异形截面轻合金环件,在航空航天领域有着重要用途。传统的环件加工主要用自由锻成形,与锻造相比,环件轧制工艺具有生产率高、材料利用率高、能耗低的优点。目前主要采用环件轧制技术先成形出矩形截面锻件,然后进行大量机加工获得所需截面形状。该方法不仅材料利用率低,加工周期长,而且削弱了产品力学性能。

本文针对铝合金“[”型结构环件制造问题,对异形截面环锻件轧制成形开展了工艺分析。结合实际生产可行性,设计出了三种锻件形状和三种毛坯形状。基于有限元分析软件ABAQUS,依据具体的轧制工艺参数,对铝合金“[”型结构环件进行了有限元建模,分析了其成形过程中的变形规律以及缺陷原因。

根据有限元模拟仿真结果分析,结合不同的锻件和毛坯对成形效果的影响,以及主要工艺参数对成形的影响规律,对锻件、毛坯以及轧制工艺参数进行了优化,对于铝合金异形截面结构环件近净轧制成形工艺开发和应用具有十分重要的意义。

关键词:铝合金;环件轧制;有限元建模;成形规律

Abstract

Aluminum alloy " [" structural ring is a kind of light alloy ring with irregular cross section, which has important application in aerospace field. Traditional ring processing is mainly formed by free forging. compared with forging, ring rolling process has the advantages of high productivity, high material utilization rate and low energy consumption. At present, ring rolling technology is mainly adopted to form rectangular cross-section forgings at first, and then a large number of machining is carried out to obtain the required cross-sectional shape. This method not only has low material utilization rate and long processing period, but also weakens the mechanical properties of products.

Aiming at the manufacturing problem of aluminum alloy " [" structural ring, this paper carried out process analysis on rolling forming of special-shaped cross-section ring forgings. According to the practical production feasibility, three forging shapes and three blank shapes are designed. Based on the finite element analysis software ABAQUS, according to the specific rolling process parameters, the finite element modeling of aluminum alloy " [" structural ring was carried out, and the deformation law and defect reasons in the forming process were analyzed.

According to the analysis of finite element simulation results, combined with the influence of different forgings and blanks on the forming effect and the influence law of main process parameters on forming, the forgings, blanks and rolling process parameters were optimized, which has great significance for the development and application of near-net rolling forming process of aluminum alloy special-shaped cross-section structural rings.

Key words: aluminum alloy; Ring rolling; Finite element modeling; Forming rule

目录

1绪论 1

1.1铝合金“[”型结构环件概述 1

1.2铝合金“[”型结构环件轧制原理及研究现状 2

1.3研究目的及意义 3

1.4基本内容 3

2. 铝合金“[”型结构环件轧制成形工艺参数设计 5

2.1“[”型结构环件稳定咬入轧制条件 5

2.1.1环件咬入力学模型 5

2.1.2 咬入条件与每转进给量关系 6

2.2轧制锻坯设计 7

2.3轧制环坯形状设计 9

2.4各轧辊尺寸及轧制工艺参数设计 10

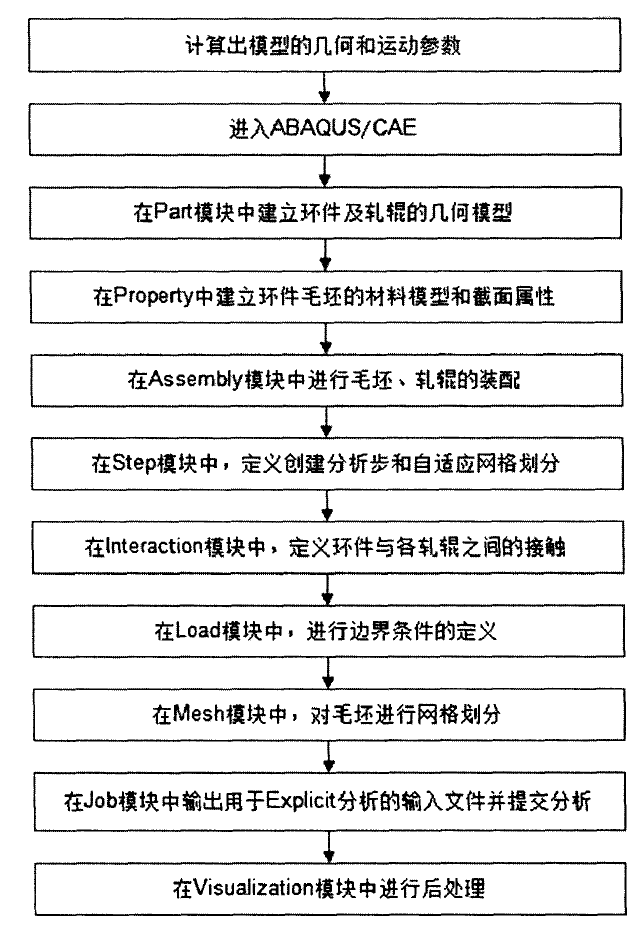

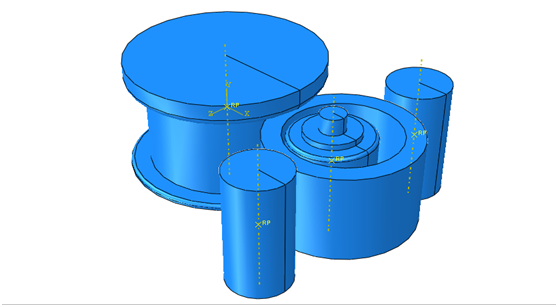

3铝合金“[”型结构环件轧制成形有限元模拟及成形规律分析 12

3.1有限元建模流程 12

3.2模拟结果及缺陷分析 14

3.3轧制成形规律分析 15

3.3.1应变变化及分布规律 15

3.3.2温度演变及分布规律 16

3.3.3轧制力能参数变化 18

4. 铝合金“[”型结构环件轧制锻坯和环坯尺寸优化 20

4.1锻坯的形状尺寸优化 20

4.2环坯的形状尺寸优化 22

4.3小结 24

5工艺参数对“[”型结构环件轧制成形的影响规律 26

5.1芯辊进给速度对成形规律的影响 26

5.1.1芯辊进给速度对应变分布变化的影响 26

5.1.2芯辊进给速度对成形质量的影响 27

5.1.3芯辊进给速度对轧制力能参数的影响 28

5.2毛坯初始温度对成形规律的影响 29

5.2.1初始温度对应变分布变化的影响 29

5.2.2初始温度对成形质量的影响 31

5.2.3初始温度对轧制力能参数的影响 32

5.3小结 33

6总结与展望 34

参考文献 35

致谢 36

1绪论

1.1铝合金“[”型结构环件概述

铝合金材料密度低、强度高、耐蚀性好、可加工性能好,在航空航天领域运用十分普遍,而铝合金环件便是其中重要的零部件之一,尤其在火箭导弹等武器装备上应用更多。如图1.1所示,在某型号导弹的连接部位就运用了“[”型结构环件,采用这种结构是因为“[”型结构环件在达到结构强度要求的同时质量更小,更加满足航空航天领域对于装备轻量化的要求。

图1.1 某型号导弹示意图

铝合金“[”型结构环件是一种异形截面轻合金环件,其几何特点是上下都具有非对称的台阶,此结构难以成形。除此之外,铝合金热变形温度范围窄、易粘辊,成形工艺条件较为严苛。对于此类环件,传统的加工方法主要是采用铸造或锻造后进行机加工获得。但是这些加工方法制造所得的环件不仅材料利用率低,机械加工周期长,而且内部组织不均匀,大大削弱了强度、硬度等主要力学性能。相比于传统的加工方法,“[”型结构环件采用轧制成形具有如下优点:(1)轧制所得环件几乎无需后续机加工,材料利用率高,产品精度高;(2)环件成品内部组织好,轧制后经过塑性变形,环件会形成纤维状组织,晶粒细化,耐磨性、机械强度提高;(3)复杂截面的环件更易于成形;(4)轧制加工过程中能耗更低。总之,环件轧制工艺因为诸多优点而被广泛应用并迅速发展[1]。

因此,系统地对铝合金“[”型结构环件的轧制变形特征进行研究,辅以计算机有限元分析软件,模拟“[”型结构环件的轧制过程。基于有限元模拟结果,得出轧制工艺参数对环件成形的影响规律,这为以后铝合金“[”型结构环件轧制的控制研究提供了理论基础,并对我国铝合金“[”型结构环件的实际生产具有十分重要的意义[10]。

1.2铝合金“[”型结构环件轧制原理及研究现状

环件轧制就是减小环件厚度,增大环件直径的过程。环件轧制可分为两种,一种是环件径向轧制,另一种是环件轴向轧制[10]。

3

1

3

4

2

1.驱动辊;2.导向辊;3.芯辊;4.环件

4

图1.2 环件轧制原理图

铝合金“[”型结构环件轧制基本原理如图1.2所示。在环件轧制的过程中,主辊作为驱动辊,作主动旋转运动,为整个轧制过程提供动力。芯辊沿直线作进给运动,与此同时,由于驱动辊旋转带动环件旋转,在周向摩擦力的作用下,芯辊也作从动旋转运动[9,10,11]。环件两侧的导向辊作从动旋转运动,在环件长大的过程中向外移动,对环件施加一个抱紧力,防止环件发生偏移和振动,起到定心、整圆的作用。轧制时,环件在驱动辊和芯辊的孔型间隙中不断受压,从而产生连续的局部塑性变形,在不间断的轧制变形后,环件径向壁厚减小、内外直径变大、截面形状逐渐与芯辊吻合。异形截面环件生产工艺流程一般为:原材料-下料-制坯-轧制成形-热处理-机加工-检测-成品。

早在上世纪70年代末,对于异形截面环件轧制成形的分析研究工作就在国外率先展开了。D.Y.Yang教授最早进行了T形截面环件轧制的有限元模拟,揭示出了轧制力能等参数的变化规律。在国内,武汉理工大学的华林教授等人根据前人总结得出的相关原理,创造性的将L形截面环件的轧制成形看作两个矩形截面环件的组合,对L形环件的轧制成形进行了系统科学分析,为后来的异形截面环件轧制研究提供了科学依据及有效帮助。彭巍基于有限元分析软件ABAQUS,对截面形状为梯形的环件进行了有限元模拟,依据最终轧制成果,揭示出梯形环件的缺陷以及其产生原因,并得出了轧制各项成形规律[9]。武汉理工大学曾旭东利用有限元分析软件,他基于内台阶环件的轧制变形特点设计了三种方案,深入研究,最终得出了这种环件轧制的最优工艺参数。西北工业大学刘东等人最先把视角放在了难成形材料的环件轧制上,通过对GH4169 合金环件进行轧制实验,系统地对其轧制过程的热力学关系、动力学关系以及几何学关系进行了研究,最终揭示出这种材料环件轧制过程中的各项曲线变化情况,为后人进行不易成形材料的环件轧制提供了理论基础[10,13]。

综合来看,目前国内外对于铝合金“[”型结构环件轧制成形的研究都是十分积极的。但是,在对环件轧制的理论研究与有限元模拟的过程中,为了便于计算以及分析,大都对轧制过程进行了一定的假设与简化。不过随着时代进步,计算机技术飞速发展,特别是有限元模拟软件越来越成熟,对于铝合金“[”型结构环件轧制过程中的非线性耦合问题的研究将不需要过于简化,这样将使得环件轧制理论实验研究更贴合实际,具有十分重要意义。

1.3研究目的及意义

目前,我国大型铝合金环件的生产主要依靠人工手动操作,效率低下。同时,对于异性截面环件的研究与生产,大都根据经验来进行,这就导致生产出的成品精度不高、组织性能较差,更不用说实现铝合金异形截面环件生产的数字化和自动化。可以这样说,我国当今的环件轧制技术水平还远没有达到航空航天行业的要求。

因此,本文针对铝合金“[”型结构环件制造问题,开展异形环锻件轧制成形工艺分析。利用有限元模拟技术,通过建立铝合金“[”型结构环件轧制成形有限元模型,分析成形过程的变形规律和几何缺陷形成原因。对锻件、环坯以及工艺参数进行优化,为铝合金“[”型结构环件近净轧制成形工艺开发和应用提供科学指导,提高“[”型结构环件的生产质量,这将进一步推动我国军工和民用技术的发展,对于提高航空航天装备的可靠性、经济性和一致性起到重要作用。

1.4基本内容

本次毕业设计主要研究内容如下:

(1)了解国内外相关研究概况和发展趋势,掌握铝合金异形截面环件轧制相关原理,包括几何学关系和运动学关系,设计各主要设备的工艺参数;

(2)基于有限元数值模拟软件,建立铝合金“[”型结构环件轧制成形有限元模型,分析成形过程的轧制力能参数变化规律、应变变化和分布规律、温度变化和分布规律;

(3)研究不同锻件和环坯的轧制成形效果,确定一组合适的锻件和环坯;

(4)对不同工艺参数对轧制成形的影响规律进行研究,进而优化设计芯辊进给速率、环坯初始温度等工艺参数;

(5)针对轧制过程中出现的几何缺陷,分析其原因,依据不同锻坯和主要工艺参数对轧制成形效果的影响规律,提出优化方案并模拟仿真得到满足要求的环件。

2. 铝合金“[”型结构环件轧制成形工艺参数设计

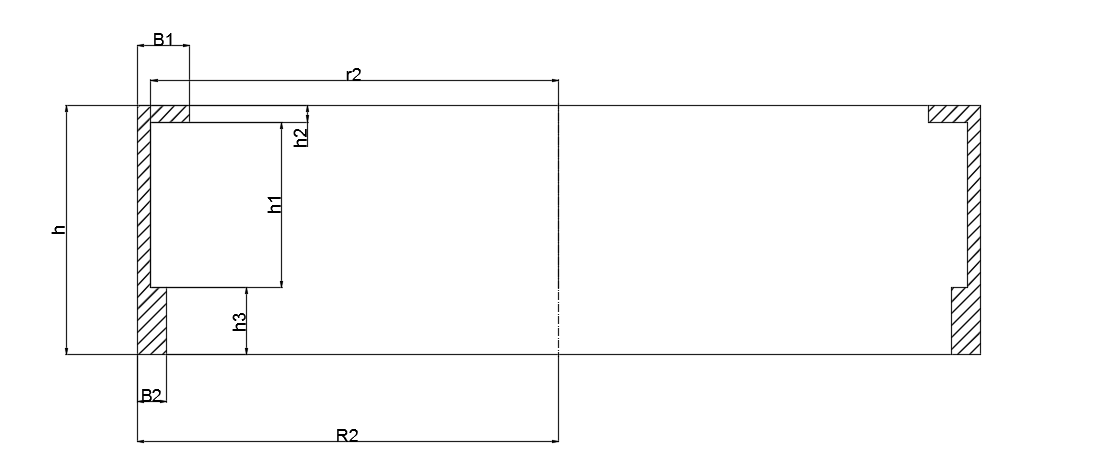

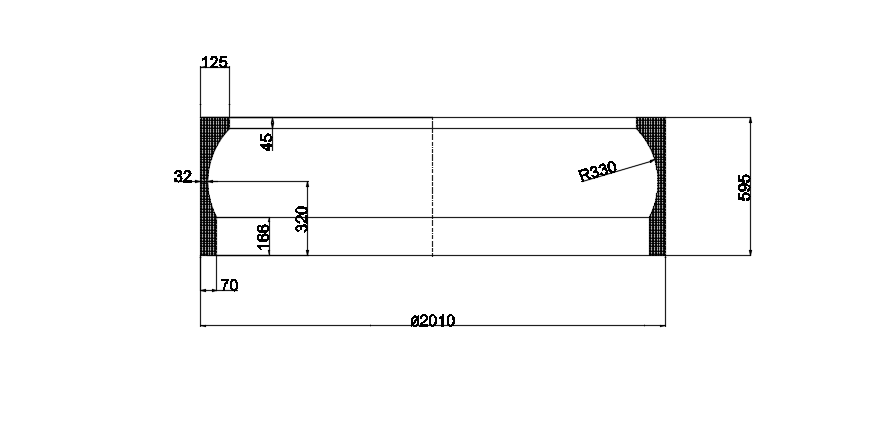

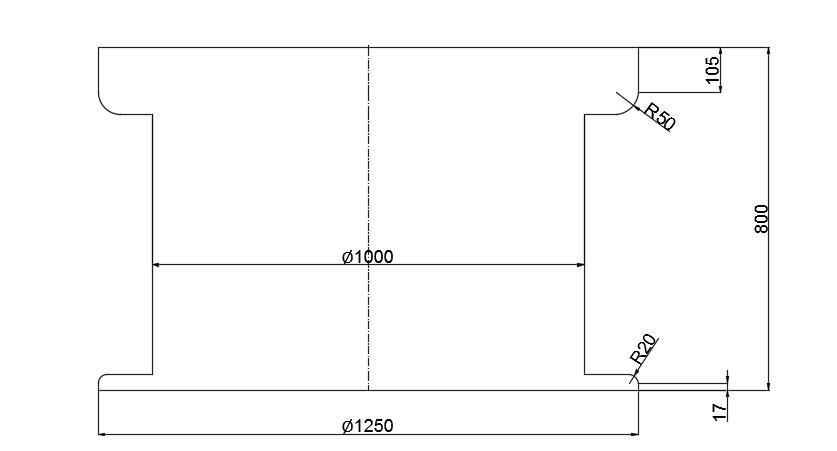

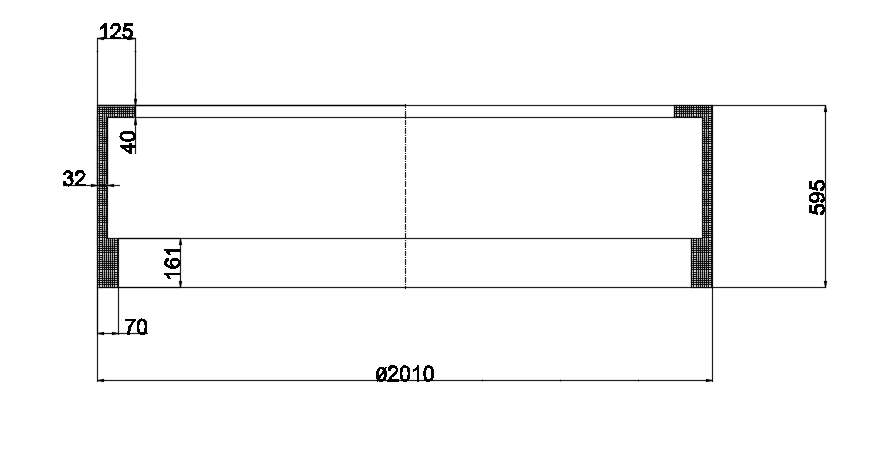

铝合金“[”型结构环件的轧制过程,即环件在驱动辊和芯辊的孔型中受到挤压,不断咬入,最终经过局部塑性变形得到所需形状的过程。在环件轧制过程当中,各轧辊和环件的运动和受力的都是极其复杂的,为了保证环件轧制的顺利进行,环件必须满足轧制的稳定轧制条件[10.11]。因此,本章将根据相关的环件轧制理论,设计如图2.1所示的铝合金“[”型结构环件的轧制工艺参数。

图2.1 锻件图

2.1“[”型结构环件稳定咬入轧制条件

2.1.1环件咬入力学模型

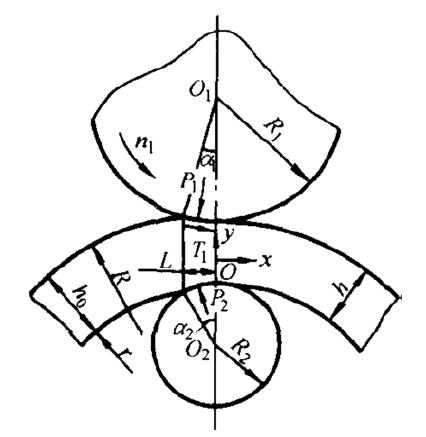

铝合金“[”型结构环件的轧制过程主要分为三个阶段:环件开始咬入阶段、匀速均匀轧制阶段、整圆阶段。根据参考文献[1]描述,在轧制过程中,导向辊主要起稳定作用,不参与咬入塑性变形过程,故忽略导向辊的作用力,建立如图2.2所示“[”型结构环件径向轧制力学模型。在环件轧制时,环件径向进给方向处于平衡状态,驱动辊作主动旋转运动,由于与环件表面之间存在摩擦带动环件转动。在环件所受驱动辊给其施加的摩擦力大于其所受的推出力的条件下,环件才能顺利咬入孔型。由图2.2的受力分析图可得:

11 22 (2-1)

(2-2)

在式(2-1)和(2-2)中,β为环件与轧辊之间的摩擦角;P1 、P3分别为驱动辊和芯辊对环件施加的正压力;α1、α2分别为驱动辊和芯辊与环件之间的接触角;ξ1、ξ2分别是驱动辊与芯辊对环件的合力作用点的位置角修正系数,且ξ1、ξ2均介于0与1之间。

式(2-1)和(2-2)分别表示了环件咬入孔型的摩擦条件和力学条件,其都较为真实的反映了环件进入轧制孔型的力学规律,即为环件轧制咬入条件。为了使公式计算变得简单化,可近似认为驱动辊与芯辊对环件作用力的合力处于接触圆弧的中点处,此时有ξ1=ξ2=1/2,代入式(2-1)和(2-2)得:

(2-3)

(2-4)

图2.2 环件轧制咬入孔型图

2.1.2 咬入条件与每转进给量关系

在环件轧制的过程中,环件的内、外表面分别受芯辊和驱动辊的作用,由于这两个轧辊直径尺寸存在差异,因而它们对环件外表面的下压进给量Δh1和内表面的下压进给量Δh2也不相同。环件轧制中,环件壁厚减小变形是因为轧辊在径向的进给才产生的。为了简化计算,可忽略轧环机与轧辊的弹性变形,则环件每转的壁厚减小量便等于驱动辊和芯辊每转的进给量。

所以,环件在轧制过程中径向每转的进给量Δh等与环件内、外表面进给量之和:

(2-5)

进一步可求出接触弧的投影长度为:

(2-6)

根据图2-1可以看出,由于驱动辊和芯辊的接触角α1、α2都较小,因而可以近似认为接触弧长等于接触弧在进给方向的投影长度L,可以得出:

(2-7)

(2-8)

将上述三式代入式(2-3)中整理可得环件轧制咬入条件与进给量关系为:

max (2-9)

上式中R1为驱动辊半径;R2为芯辊半径;R为环件外径;r为环件内径;max为环件咬入孔型所允许的每转最大进给量。

式(2-9)表示环件能够顺利咬入轧制孔型的条件是:环件每转进给量不允许超过咬入孔型的最大进给量[1,2,9,13]。

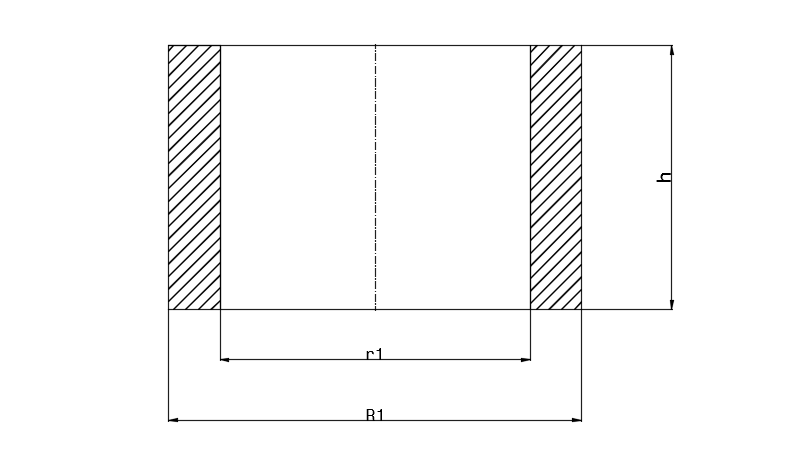

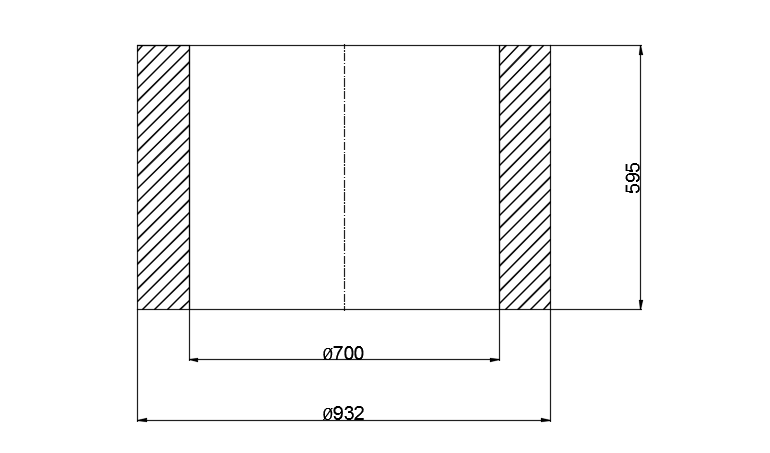

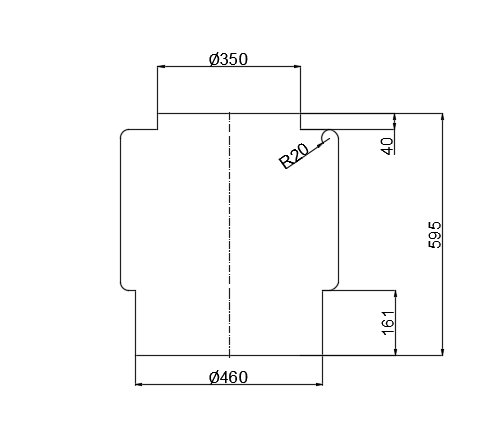

2.2轧制锻坯设计

铝合金“[”型结构环件所要求的锻坯结构如图2.3所示,其结构特点是上下具有非对称台阶。设其外径为R2,中间部分内径为r2,高度为H,上台阶宽为B1,高度为h2,下台阶宽为B2,高度为h3。

根据环件轧制相关原理和变形规律可知,在“[”型结构环件轧制的过程中,中间壁厚较小区域内的金属受到轧辊的挤压作用,会向两端台阶区域流动,金属受压后向两端孔型的充填速度是相同的,由于两处台阶壁厚、高度均存在差异,因而在轧制的过程中必有一端先于另一端充满成形。同时,因为限制了环件轴向变形,先充填完成的一端在轧辊的持续挤压作用下必然会发生变形甚至压溃。显而易见,这种结构的锻坯在轧制过程当中很容易产生充型不充分和变形破坏的缺陷。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: