盖板模锻工艺及模具设计毕业论文

2020-04-06 11:21:02

摘 要

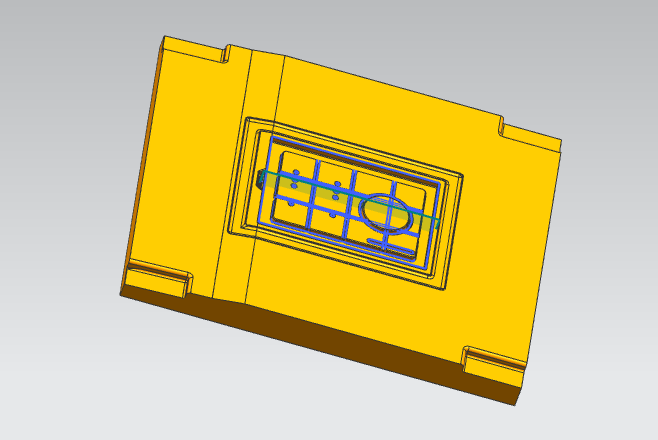

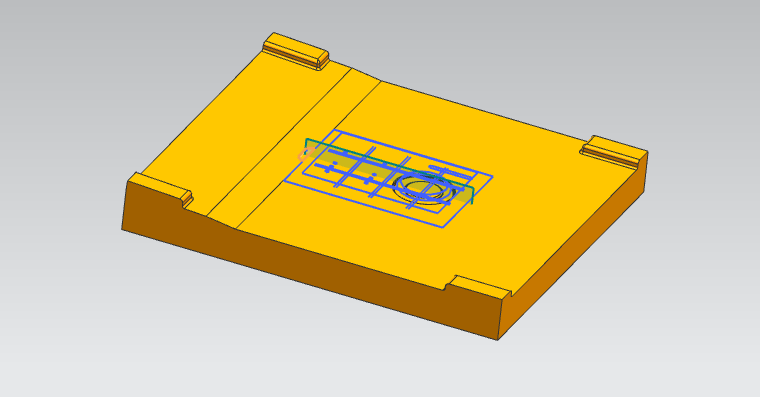

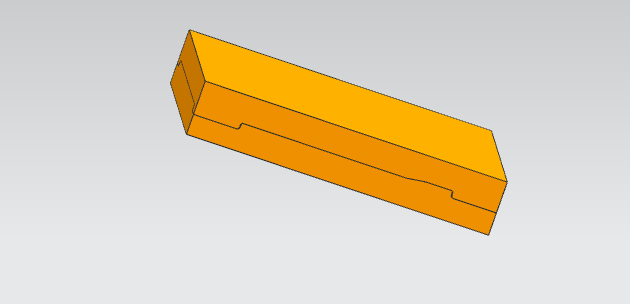

锻造技术与其它技术相比,其优点是材料利用率高、生产效率高、产品质量好。而精密锻造技术,作为一项新兴技术,更是备受关注。近年来,精密锻造技术飞速发展,已经变成了一门多种技术相结合的复合技术。本次门盖零件就采用锻造技术进行制造。针对门盖体积小,表面积大,外形结构简单,强度硬度要求高的特点,设备选用热模锻压力机,工艺为开式热模锻。首先根据零件图,利用软件绘制出锻件图,然后进行工步的选择,最终确定为制坯-预锻-终锻。然后进行坯料的选择和计算。之后进行了模具各部分的设计,设计完成后,应用UG10.0软件对该零件的模具部件进行了设计并进行了虚拟装配。利用Deform-3D软件对制造工艺进行了仿真模拟。应用AutoCAD软件画出模具的工程图。

关键词:门盖;开式热模锻;UG10.0;Deform-3D;AutoCAD

Abstract

Compared with other technologies, forging technology has the advantages of high material utilization, high production efficiency and good quality of products. As a new technology, precision forging technology is paid more attention. In recent years, the rapid development of precision forging technology has become a composite technology in a variety of fields. The part of this door cover is made of forging technology. In view of the small size, large surface area, simple structure and high strength and hardness requirements, the equipment selects the hot die forging press and the process is the open hot die forging. First, according to the parts drawing, the forging is drawn by the software, then the selection of the work step is carried out, and finally it is determined to be the billet preforging.Finish forging. Then the blank selection and calculation. After that, all parts of the die were designed. After the design was completed, the die parts of the part were designed and assembled by UG10.0 software. The mold is simulated by Deform-3D software. Use AutoCAD software to make the engineering drawing of mould.

Key Words:door cover;open hot die forging;UG10.0 ;Deform-3D; AutoCAD

目 录

第1章 绪论 1

1.1 研究背景、目的及意义 1

1.2 国内外研究现状 1

1.2.1 国内研究现状 1

1.2.2 国外研究现状 2

1.3 设计的基本内容、目标、技术方案及措施 2

1.3.1 设计的基本内容及目标 2

1.3.2 锻造方案 2

1.3.3 锻造温度 3

1.4 本章小结 3

第2章 工艺设计 4

2.1 绘制锻件图的过程 4

2.1.1 确定分模位置 4

2.1.2 确定加工余量和公差 5

2.1.3 模锻斜度 5

2.1.4 圆角半径 5

2.1.5 技术条件 5

2.1.6 锻件图 6

2.2 计算锻件的主要参数 6

2.3 锻造设备类型的选用 6

2.3.1 设备的选择 6

2.3.2 压力机公称压力的确定 9

2.4 模锻和制坯工步的选择 10

2.5 坯料计算 10

2.5.1 计算坯料的体积 10

2.5.2 计算坯料的尺寸 10

2.5.3 坯料的初步选定 10

2.6 本章小结 11

第3章 模具设计 12

3.1 确定飞边槽形式和尺寸 12

3.2 型槽的设计 12

3.2.1 终锻工步及型槽的设计 12

3.2.2 预锻工步及型槽的设计 14

3.2.3 制坯工步及型槽的设计 16

3.3 模架的选择 17

3.4 模块设计 17

3.5 各部分高度尺寸 18

3.6 上下模板设计 18

3.7 垫板设计 19

3.8 顶出装置设计 19

3.9 导向装置设计 20

3.9.1 导柱 20

3.9.2 导套 20

3.9.3 衬套 21

3.9.4 刮圈 21

3.10 本章小结 21

第4章 模拟仿真 22

4.1 模拟前的准备 22

4.2 模拟制坯过程 23

4.3 模拟预锻和终锻过程 24

4.4 坯料的选择和优化 25

4.5 其它后处理分析 26

4.6 本章小结 28

第5章 结论 29

参考文献 30

致谢 32

第1章 绪论

1.1 研究背景、目的及意义

近年来,随着汽车、通用机械、兵器、电子、能源、建筑、航空、航天领域的高速发展,常规的切削或者锻造工艺已经难以满足经济、高效、高质量的要求[1]。于是,应运而生了精密锻造成形技术,亦称近形或近净成形技术[1]。精密锻造作为一项新兴技术,并不是单一的,而是多种技术相结合的复合技术。但是,仍然是将原始锻造作为基础,然后将其他方面的技术,例如材料、信息工程、计算机技术等相结合,目的是在不久的将来可以全部实现机械化、自动化、智能化、多元化、精密化。有效扩大锻造技术应用的领域,增加其融合性,充分发挥该技术的特点,提高锻造材料的利用率,进行多快好省的生产。

由于这项新技术锻造后只需要少加工或者不加工即可生成高质量的产品,故近年来已经成为市场发展的大趋势。常规的锻造技术或者铸造技术都难以满足要求亦或者操作繁琐,而精密锻造成形作为新兴的技术,将金属在锻造过程中的流动也考虑在内,因此,可以充分把握金属的流向,使其朝着最有利的方向发展,进而来提高锻造的最基本初衷,承受力。通过与其它技术的对比,锻造技术的不足之处在于尽管可以制造出大型零件,但是由于锻造过程,宏观没问题,但是微观组织的情况就不能保证。而精密锻则大大缓解了这个问题,经过精密锻造,能够获得比常规的锻造都要优良的内部组织结构,另外,无论是操作者的简捷方便性还是模具使用的寿命,都有很大的提升。大大提高了经济效益,缓解了提前锻造工人工作环境脏乱差,工作强度大的情形。目前,对于精密锻造,主要有两个方向的走向,其一是对其毛坯进行处理,锻造前良好的金属体积分配对于产品的质量有很大影响。其二是对零件进行精密的锻造,直接获得能够应用于工作的部件,不需要再次进行机械加工,后者也可以对一些难以锻造的地方进行少量的机加工。无论哪个方面,目的都是减少材料浪费、提高经济效益。

1.2 国内外研究现状

1.2.1 国内研究现状

在国内,目前的锻造技术跟以前相比有了很大的提升。主流的工艺大概有几种分类:温度、流动速度、工作方式等等。其中,就温度而言,分为冷锻、温锻和热锻。对于流动速度,分为一般锻造、低速锻造和高速锻造。对于工作方式,也是我们经常用到的几种,分为开式、闭式和半闭式。其中,我们选择一种锻造方式,不是单独考虑的,往往是几种方式综合考虑。例如:开式热模锻、闭式冷模锻等。而精密锻造作为近年来新兴的技术,随着能源的消耗在日益的增加加上社会的需要,提高材料利用率,利用有限的材料生产更多的产品是我们追求的目标。另外,在实际生产生活中,还有几种比较常见的锻造的方式:复合锻造、等温锻造和减少压力的分流锻造等。这些都是国内根据不同产品的需要所做出的相对适合的锻造方法。

1.2.2 国外研究现状

Zbigniew Gronostajskin等人提出热模锻的失效机理,其中一个很重要的因素就是热疲劳[2]。热疲劳会导致一个小裂缝迅速扩散成大的裂缝网络。而且热疲劳会使一些粗糙的氧化物粒子和工具粒子产生剧烈的流动摩擦,加快模具的磨损。J.C. Choi和 Y. Choi提出如何降低闭式模锻的压力[3]。传统闭式模锻需要很大的压力,而在现代闭式模锻中,降低压力则是重要方面,主要是依据分流理论。而B.-A. Behrens等人提出传统精密锻造只是锻造轴对称的产品,而未来趋势则是锻造出更加复杂的产品,例如汽车的曲轴和螺旋齿轮等等[4]。Jan Langner等人提出 flash gap有很重要的影响,可以有效改善材料的流动,让材料更好地充满型腔[5]。由D. Salcedo等人就凸轮的等温锻造提出了想法,凸轮的发展是更润滑和更节省燃料,文章并对锻造压力,充填方式,材料破坏等进行了分析[6]。

1.3 设计的基本内容、目标、技术方案及措施

1.3.1 设计的基本内容及目标

本次选题为盖板模锻工艺及模具设计,此盖板为天地(常州)自动化股份有限公司用的门盖,应用于煤炭产业。故对门盖的硬度强度提出了更高的要求。本次设计内容为:

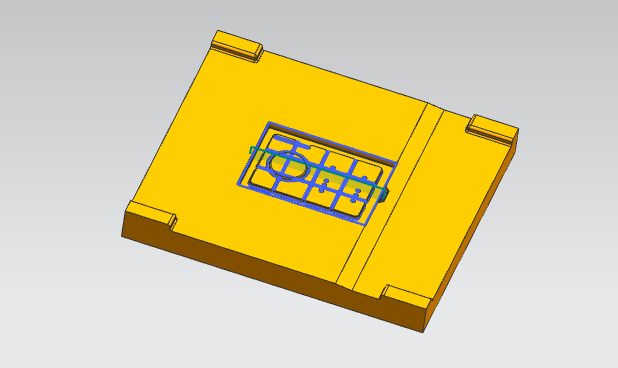

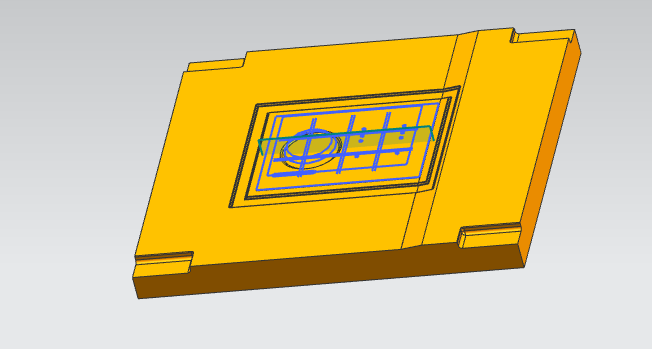

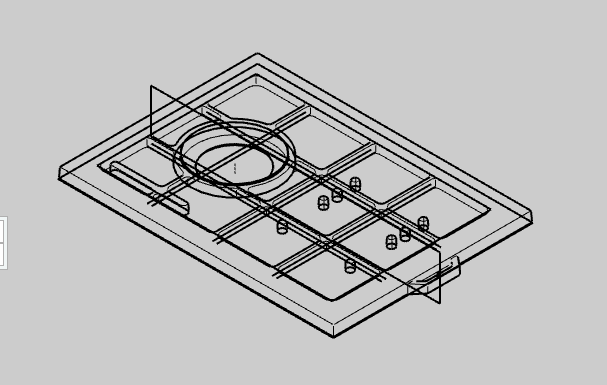

(1)用软件对门盖进行三维模型设计,拟定工艺方案,计算工艺参数;

(2)设计模具,建立模具三维模型;

(3)对成形工艺过程进行数值模拟,验证或修改拟定的工艺方案,确定工艺参数;

(4)绘制模具总装和零件工程图

1.3.2 锻造方案

由于门盖结构简单,而且应用于煤炭产业,对硬度强度有很高的要求,加上门盖的体积较大,为方便金属的流动,综合考虑,采用开式热模锻,具体的方案如下:下料—清除表层缺陷—镦粗制坯—预锻—终锻—切边—冲孔—后处理。

1.3.3 锻造温度

模具选用的材料为H-13钢(4Cr5MoSiV1),坯料的的材料选用为AISI-1035(35钢)。由于是热模锻,一开始要求对坯料进行加热,所以要确定始锻温度,根据钢的铁—碳合金相图可以知道,温度不能过高,否则会发生过烧现象导致材料的报废,温度也不能过低,导致金属的流动性不好,也不能改善金属的内部组织,不能改善金属的内部缺陷,起不到加热所想要的结果。根据所学习的专业知识以及翻阅相关的资料,我们知道,始锻温度应该比材料的固相线低,大约是150~250℃。另外,对于终锻温度也有几点要求,第一:在终锻前拥有一定的塑性使其有益于金属的变形。第二:终锻后的锻件拥有比较好的组织性能。所以终锻温度太高或者太低都会产生不同的不良影响。过高的话,晶粒粗大,会出现非正常组织。如果温度过低,锻件容易断裂,有加工硬化的现象。一般而言,终锻温度略高于再结晶温度,故采用1150℃。

1.4 本章小结

本章主要是对精密锻造技术的研究背景、目的及意义进行了阐述,另外对精密锻造技术在国内外的发展现状进行了分析。得出了以下结论:

(1)锻造技术,未来的发展方向为机械化、自动化、智能化、多元化、精密化。

(2)经过分析,最终采用的工艺为开式热模锻,其工艺方案为下料—清除表层缺陷—镦粗制坯—预锻—终锻—切边—冲孔—后处理。

第2章 模锻件图设计

2.1 绘制锻件图的过程

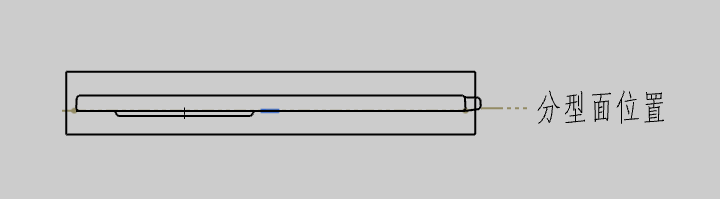

2.1.1 确定分模位置确定分模位置

我们选择分模面,一般有几个原则。最基本的就是让型槽能够顺利分开,型槽和零件不干涉,保证产品能够取出。因为零件的结构简单,所以直接选择最大截面作为我们想要的分型面。

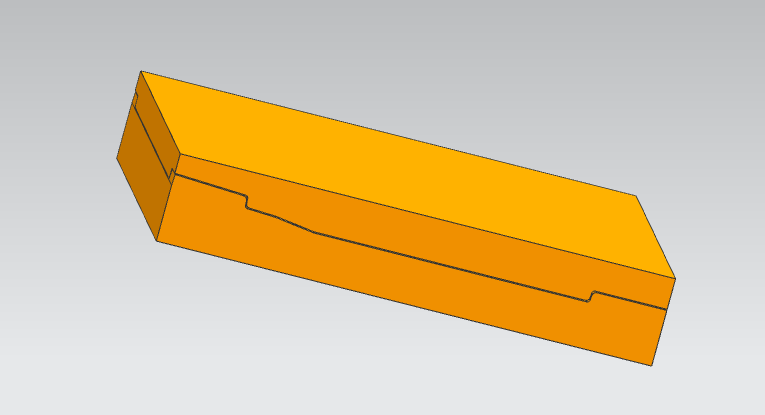

零件图如图2.2所示:

图2.1 零件图

下图是根据产品所选择的分型面位置:

图2.2 分型面位置

2.1.2 确定加工余量和公差

锻件上要进行加工的地方,需要留出适当的加工余量。而加工余量的大小又决定于加工要求和加工工艺的限制。余量不宜过大,也不宜过小。过大,增加金属的消耗,浪费材料,时间,加大成本。余量过小,加工难度增大,反而会影响加工效率。一般余量和公差的大小,通过查表获得。如表2.1所示:

表2.1 模锻件机械加工余量与公差

长宽方向 高度 | ≤50 | gt;50~120 | gt;120~260 | gt;260~360 | |||||

L/B | 余量 | 高度 公差 | 余量 | 高度 公差 | 余量 | 高度 公差 | 余量 | 高度 公差 | |

≤30 | lt;2 | 1.0 | 0.8 -0.4 | 1.25 | 0.9 -0.5 | 1.5 | 1.0 -0.5 | 1.75 | 1.2 -0.6 |

2~5 | 1.0 | 0.8 -0.4 | 1.0 | 0.8 -0.4 | 1.25 | 0.9 -0.5 | 1.5 | 1.0 -0.5 | |

gt;5 | 1.0 | 0.8 -0.4 | 1.0 | 0.8 -0.4 | 1.25 | 0.9 -0.5 | |||

gt;30~60 | lt;2 | 1.25 | 0.9 -0.5 | 1.5 | 1.0 -0.5 | 1.75 | 1.2 -0.6 | 2.0 | 1.4 -0.7 |

2~5 | 1.0 | 0.8 -0.4 | 1.25 | 0.9 -0.5 | 1.5 | 1.0 -0.5 | 1.75 | 1.2 -0.6 | |

gt;5 | 1.0 | 0.8 -0.4 | 1.25 | 0.9 -0.5 | 1.5 | 1.0 -0.5 | |||

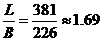

由零件图得知,零件长381mm,宽226mm,高15mm。

(2-1)

(2-1)

查表2.1得余量1.75mm,高度公差为 1.2mm和-0.6mm。

2.1.3 模锻斜度

取常用的模锻斜度3o。

2.1.4 圆角半径

根据零件图纸上的圆角半径进行标注,其余地方圆角半径取2mm。

2.1.5 技术条件

- 图上未标注的模锻斜度为7o。

- 图上未注明圆角半径为3mm。

- 应设有加工于余量

- 精加工后,零件的内外表面还需进行清洁等工序处理。

- 锻件热处理:调质HB156-269。

2.1.6 锻件图

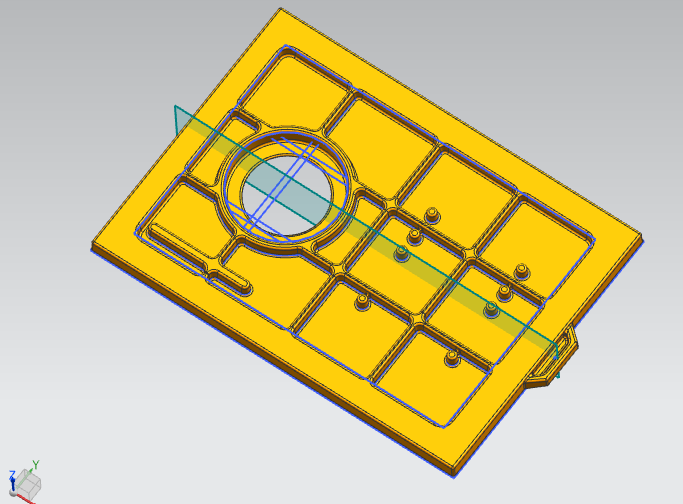

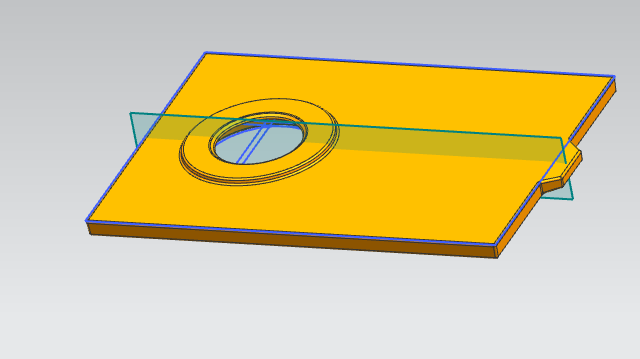

图2.3 锻件图 图2.4锻件图

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: