POS-10端盖注射成形工艺与模具毕业论文

2020-04-06 13:07:21

摘 要

本论文主要针对POS-10端盖进行了注射成型工艺分析与模具设计。

设计过程中,首先由Pro/E软件对目标零件进行了三维建模,以便直观地对其进行观察并作出具体的零件分析及工艺分析。利用Moldflow软件进行了充型过程的数值模拟计算(模流分析),分析得到最佳浇口位置为塑件顶部,采用点浇口进浇,并优化出合理的塑料成形工艺方案。论文还进行了正确的模具设计计算,包括设备的选择与校核、浇注系统的设计与校核、成形零件的设计计算、脱模机构的设计及优化、模架的选择与校核、模具结构尺寸的确定、排气系统的设计、冷却系统的设计等,从而设计出合理的结构并绘制模具图纸(模具结构总装图、若干模具零件图等)。

最终设计的模具形式为弹簧分型、拉杆定距、一模一腔、四浇口进浇的点浇口注射模。

关键词:POS-10端盖;ABS;模流分析;点浇口;注射模

Abstract

In this paper, the injection molding process analysis and die design for POS-10 end cover are carried out.

In the process of design, the 3D modeling of the target parts is first carried out by Pro/E software, so that the object parts can be observed intuitively and the concrete part analysis and process analysis can be made. The numerical simulation calculation of the filling process was carried out by using Moldflow software. The optimum gate position was obtained as the top of the plastic part by the analysis of mold flow. The point gate was used for pouring and the reasonable plastic forming process was optimized. The paper also carries on the correct die design calculation, including the choice and check of the equipment, the design and check of the gating system, the design and calculation of the forming parts, the design and optimization of the demoulding mechanism, the choice and check of the die frame, and the die knot. The determination of structure size, the design of exhaust system, the design of cooling system, etc., so as to design the reasonable structure and draw the drawing of mould (mould structure assembly drawing, some mold parts drawing, etc.)

The final design of the mold form of spring type, bar spacing, the first mock exam of a cavity, point gate injection mold four gate pouring.

Key Words:POS-10 end cover;ABS; Mold flow analysis; Point gate; Injection mold

目 录

第1章 工艺参数确定与充型过程分析 1

1.1 塑件结构与形状 1

1.2 ABS工程塑料的性能分析 1

1.3 注射成型工艺过程及参数 2

1.3.1 成型工艺分析 2

1.3.2 注射成型过程 3

1.4 分型面位置及型腔数量的确定 3

1.4.1 分型面位置的确定 3

1.4.2 型腔数量的确定 3

1.4.3 基于Moldflow软件的模流分析 3

1.5 注射机型号的确定 7

1.5.1 注射量的计算 7

1.5.2 选择注射机 8

1.5.3 注射机相关参数的校核 8

第2章 模具结构与零件设计 10

2.1 主流道的设计 10

2.1.1 主流道尺寸 10

2.1.2 主流道形式 10

2.2 分流道的设计 10

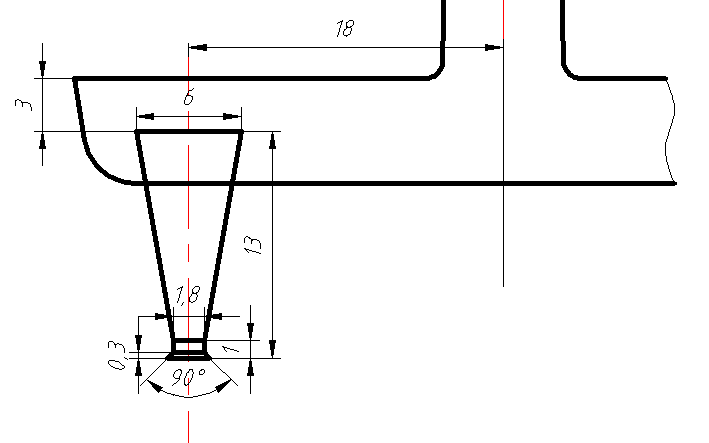

2.3 浇口的设计 11

2.3.1 浇口形式及位置 11

2.3.2 浇口尺寸及与分流道的关系 12

2.4 冷料穴的设计 12

2.5 浇注系统剪切速率的校核 12

2.5.1 主流道剪切速率 13

2.5.2 分流道剪切速率 13

2.5.3 浇口剪切速率 14

2.6 成型零件的设计 14

2.6.1 成型零件工作尺寸的计算 14

2.6.2 成型零件的力学计算 15

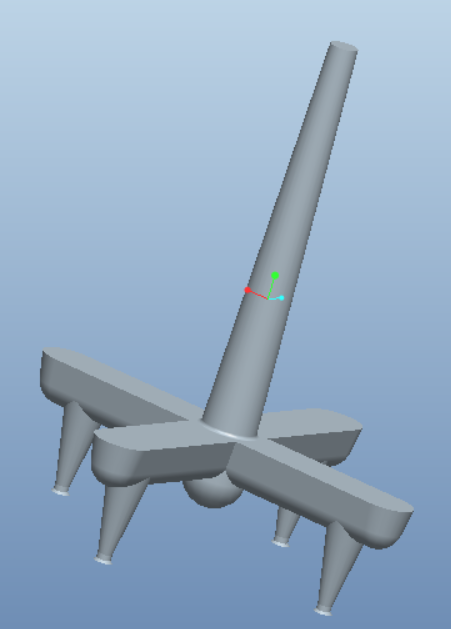

2.7 浇注系统凝料的推出机构 17

2.8 塑件的推出机构 17

2.8.1 脱模力的计算 17

2.8.2 推出方式的确定 18

2.9 模架的选择 19

2.9.1 各模板尺寸的确定 19

2.9.2 模架各尺寸的校核 20

设计小结 22

参考文献 23

致 谢 24

第1章 工艺参数确定与充型过程分析

1.1 塑件结构与形状

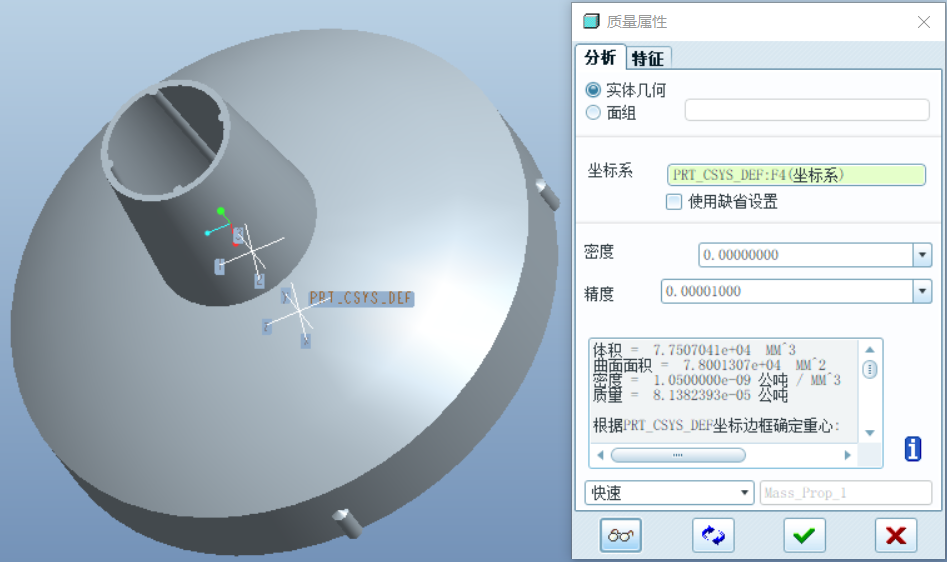

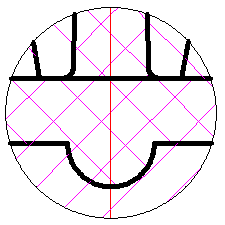

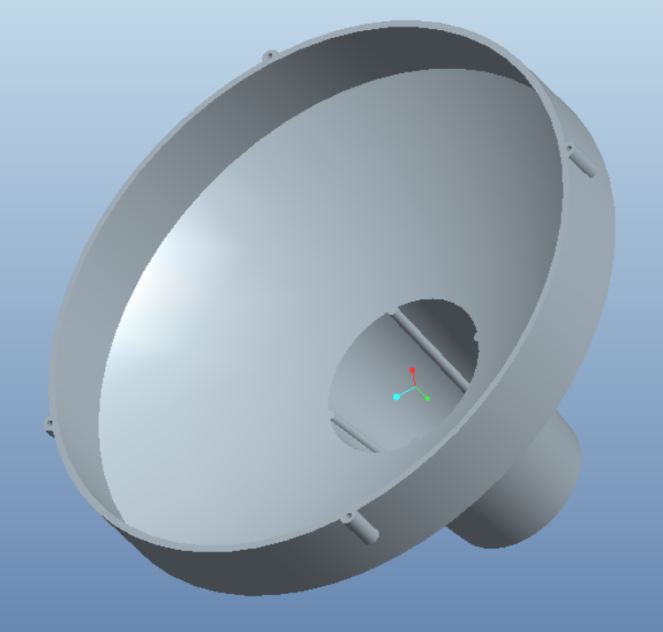

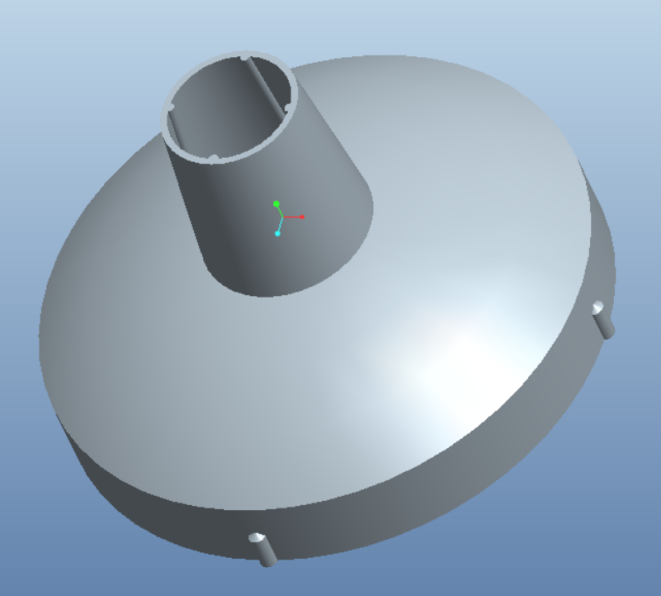

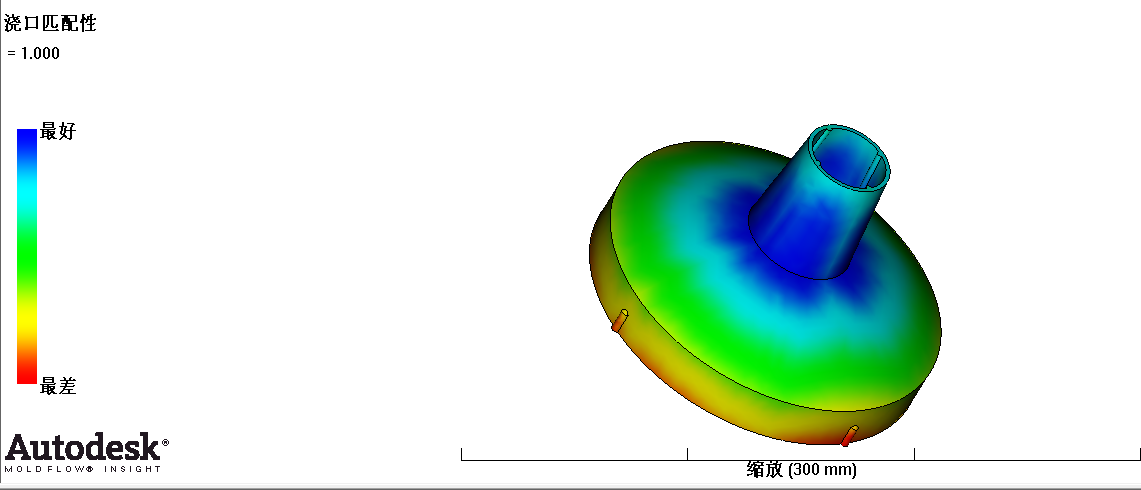

根据塑件产品图纸,用Pro/E 5.0软件进行POS-10端盖的三维建模。三维模型更加直观地表现了端盖的几何外形和结构,可以从各个角度观察目标产品,软件还可以测量塑件的体积以及图纸中未给出的尺寸等数据[1]。建立的三维实体模型可借由Pro/E的CAE分析模块或其他CAE软件进行充模仿真以验证成型工艺的正确性及可行性。塑件如图1.1。

图1.1 POS-10端盖

1.2 ABS工程塑料的性能分析[2-6]

由任务书要求,目标塑件的材料为ABS工程塑料。ABS,全称为丙烯腈-丁二烯-苯乙烯共聚物(Acrylonitrile-Butadiene-Styrene),属无定型塑料,其品种较多,品种不同,其机电性能及成型特性也不同。它综合了三种组分的优良特性,从而具有优于其他塑料的力学性能。

ABS塑料外观为不透明的象牙色颗粒,且具有高光泽度。加工时应注意以下几点:

1)ABS含有极性基团——腈基,因此具有一定的吸湿性,其吸水率(24h)约在0.2%~0.4%之间,原料中的水分在加工过程中会对制件产生不利影响,因此必须充分干燥,对于表面质量要求较高的塑件,应延长干燥时间。

2)ABS熔体是典型的非牛顿性流体,其粘度随注射压力和熔体温度的提高而下降,当因此出现充型困难或成型缺陷时,可通过提高剪切应力或成型温度来做出调整。

3)比聚苯乙烯加工困难,加工时应采用高料温、模温。但料温不能过高,否则会导致原料分解(分解温度285℃左右,低于聚苯乙烯),而模温则可根据塑件表面质量的要求在50~80℃范围内进行选取,精度越高,模温越高。另外,成型时注射压力应略高于聚苯乙烯,一般取柱塞式注射机料温180~230℃,注射压力100~140MPa,而螺杆式注射机由于塑化程度较高,可适当降低。

其性能指标见表1.1。

表1.1 ABS的性能指标

性能指标 | 数值 | 性能指标 | 数值 |

密度ρ/kg·dm-3 | 1.04~1.06 | 抗拉屈服强度σb/MPa | 50 |

比体积ν/dm3·kg-1 | 0.96~0.98 | 拉伸弹性模量E1/MPa | 1.8×103 |

吸水率24h/% | 0.2~0.4 | 抗弯强度σω/MPa | 80 |

收缩率s/% | 0.3~0.8 | 冲击韧度(缺口)ακ/(kJ·m-2) | 11 |

热变形温度(0.46MPa)t/℃ | 90~108 | 硬度(HB) | 9.7R121 |

熔点t/℃ | 130~160 | 体积电阻系数ρν/(Ω·cm) | 6.9×1016 |

1.3 注射成型工艺过程及参数

1.3.1 成型工艺分析

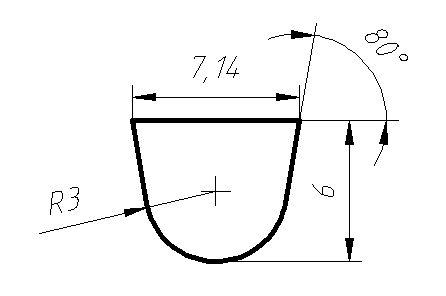

- 基本要求。目标塑件为连接用端盖,最大几何尺寸为ϕ165×100mm,应具有一定的机械强度,且无裂纹、变形等成型缺陷。

- 外观要求。塑件壁厚为2mm,属薄壁类塑件,外形为回转体,无肋板、侧孔等复杂结构。但塑件尺寸略大,导致熔体流动距离较长,对注射压力和熔体流动性要求比较高,故宜采用多浇口进浇。

- 精度等级。任务书中对该塑件未做出精度要求,POS-10端盖属普通连接件,无特殊要求,故精度等级按照新标准,ABS一般精度取MT3级。

- 脱模斜度。ABS流动性一般,但由于该塑件中上部分自带斜度,充型流畅,脱模容易,而底部无斜度部分高度较小,故无需另设斜度。

1.3.2 注射成型过程

注射成型过程一般分为成型前的准备、注射成型与塑件后处理三个阶段。值得注意的时,POS-10端盖为批量生产,从自动化与连续化的角度考虑,应当设置烘干料斗并装备料斗干燥器,同时也能避免烘干的ABS原料在料斗中受潮。

其注射工艺参数如表1.2所示[7]。

表1.2 ABS注射成型工艺参数

项目 | 数值 | 项目 | 数值 | ||

注射机类型 | 螺杆式 | 成型时间τ/s | 注射时间 冷却时间 辅助时间 总周期 | 1 9.3 4.7 15 | |

预热和干燥 | 温度t/℃ 时间τ/h | 80~85 2~3 | |||

料筒温度t/℃ | 后段 中段 前段 | 150~170 165~180 180~200 | |||

螺杆转速N/(r·min-1) | 30 | ||||

后处理(退火) | 方 法 温度t/℃ 时间τ/h | 红外线 灯、烘箱 70 2~4 | |||

喷嘴温度t/℃ | 170~180 | ||||

模具温度t/℃ | 50~80 | ||||

注射压力p/MPa | 60~100 | ||||

1.4 分型面位置及型腔数量的确定

1.4.1 分型面位置的确定

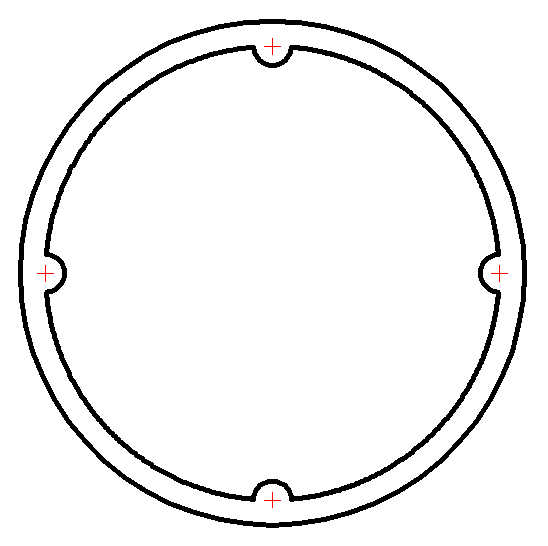

通过对塑件结构的分析,为了避免形成侧孔进行侧向抽芯,分型面应垂直于塑件中轴线。那么显然,端盖底平面为最佳分型面。选择此处分型,不仅便于制品脱出,不会影响制品表面质量,还在很大程度上简化了模具结构。

1.4.2 型腔数量的确定

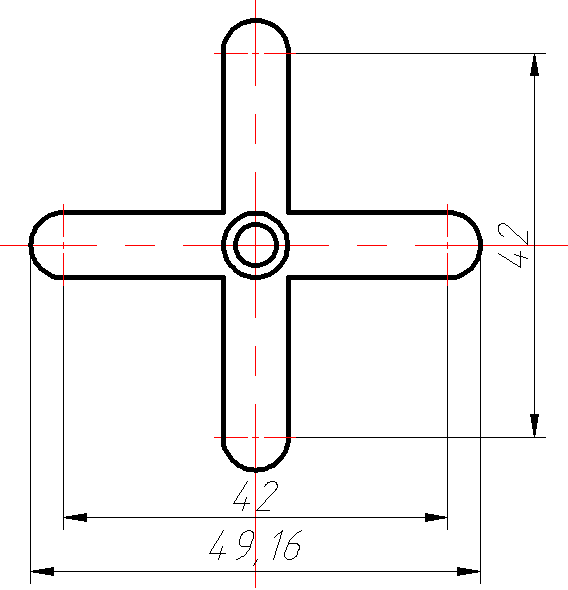

该塑件虽为大批量生产,但塑件尺寸较大,若使用一模多腔的结构,模具体积较大,模具结构也更为复杂,加工起来也更为困难,制造成本便会大大提高,故初定为一模一腔。另由上文可知,本模具宜采用多浇口进浇,考虑到熔接痕的问题并结合塑件的结构,初步定为四浇口进浇。

1.4.3 基于Moldflow软件的模流分析

模具的结构形式初步选定后,便可借助模具CAE软件进行计算机辅助分析,从而对塑件结构、工艺方案、成型过程进行设计与优化。本次设计中采用Moldflow软件进行辅助设计,它是目前公认的针对塑料件最优秀的模流分析软件[8-10]。

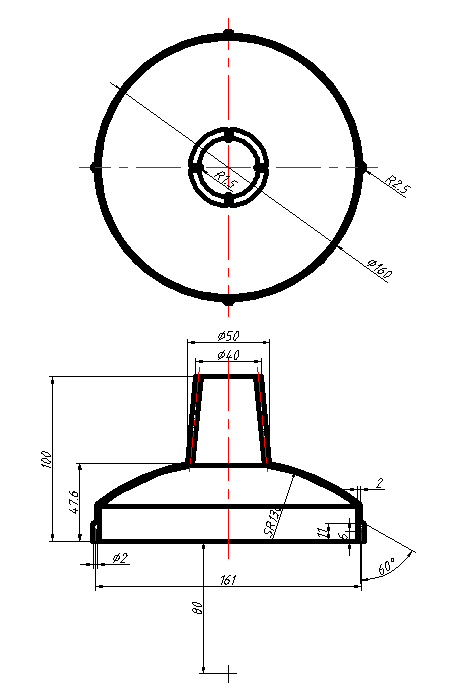

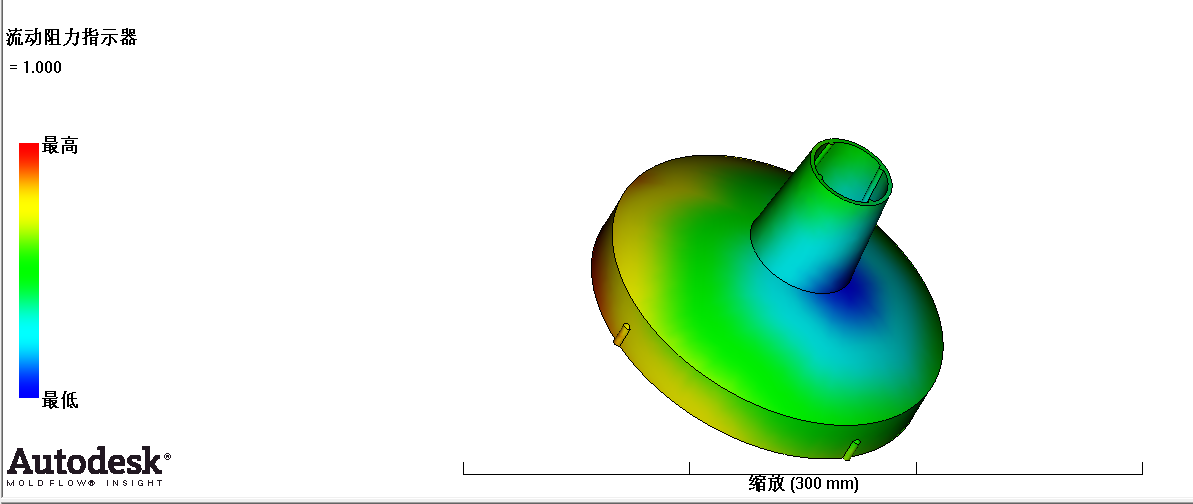

将塑件的三维模型导入Moldflow 2012中并划分双层面网格,便可借助软件分析出塑件的流动阻力分布,进而选择出最佳的浇口位置,如图1.2与图1.3所示。结合塑件与模具的结构,最终选择在塑件上表面即塑件顶部进浇。

图1.2 流动阻力指示

图1.2 流动阻力指示

图1.3 浇口匹配

接着,按照初定的模具结构和进浇方式,在Moldflow中绘制出流道、浇口等相关结构后便可对塑件的注射过程进行模拟与分析,分析的主要结果如图1.4~图1.8所示。

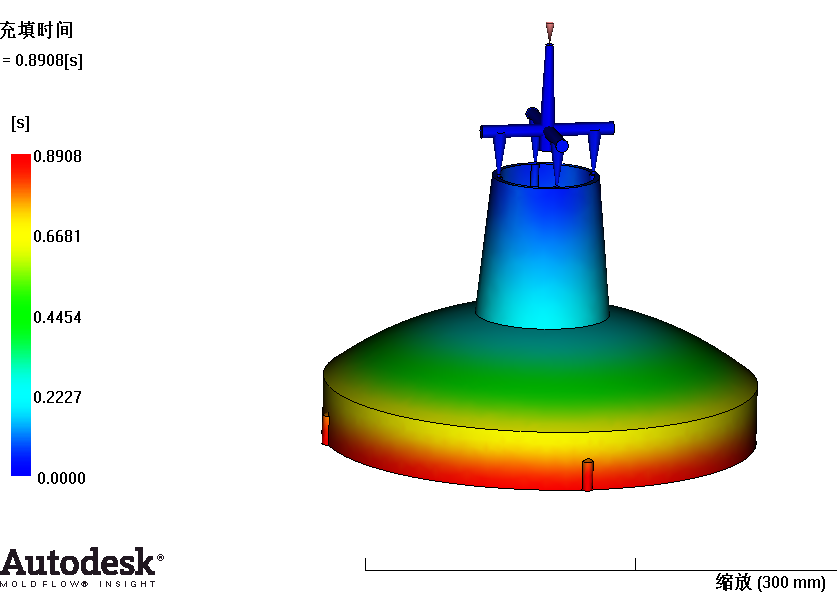

1)图1.4。充型时间为0.8908s,填充良好,流型平衡,塑料熔体同时到达各等高线,无短射现象;充型时间较短,可按需增长优化。

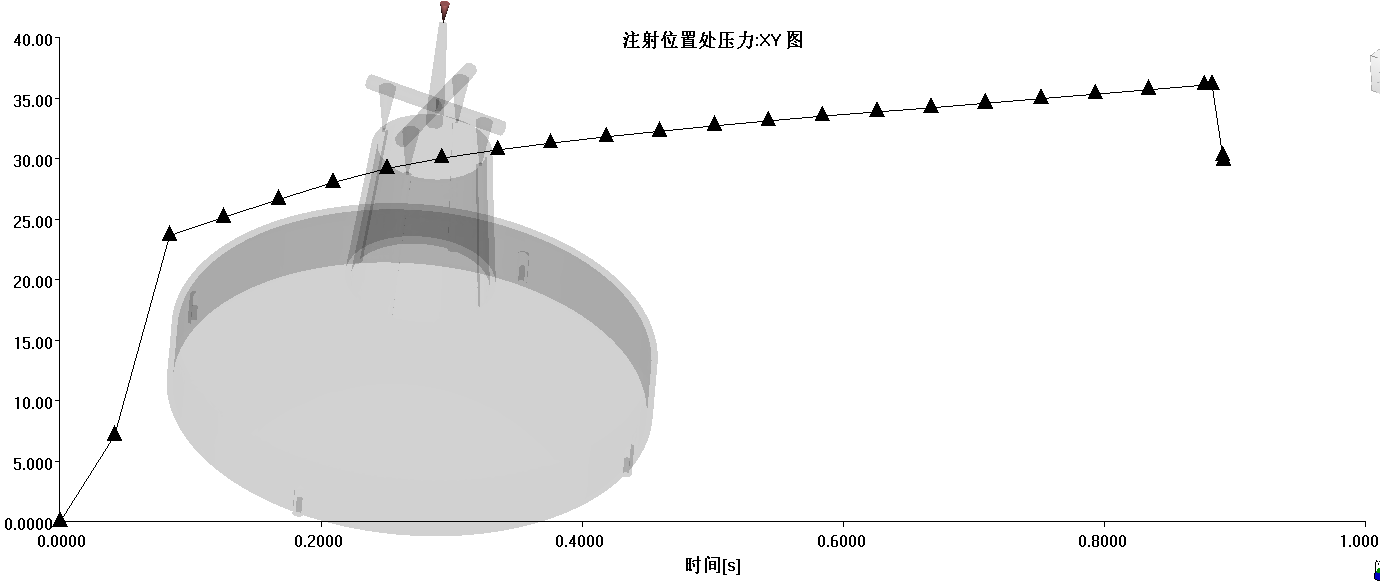

2)图1.5。该塑件成型时所需的注射压力约为36MPa,该值较小,易于满足,可按照注射机参数适当提高。

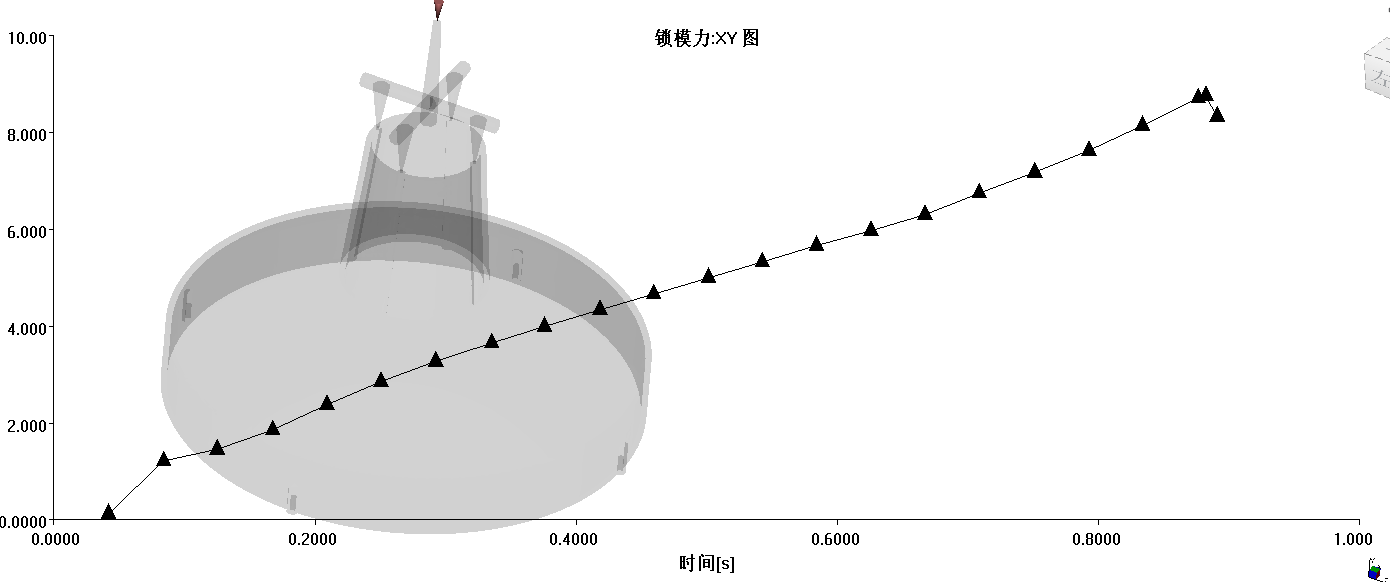

3)图1.6。最大锁模力为8.8tonne,即88kN,该值较大,选择注射机时应作为主要校核条件。

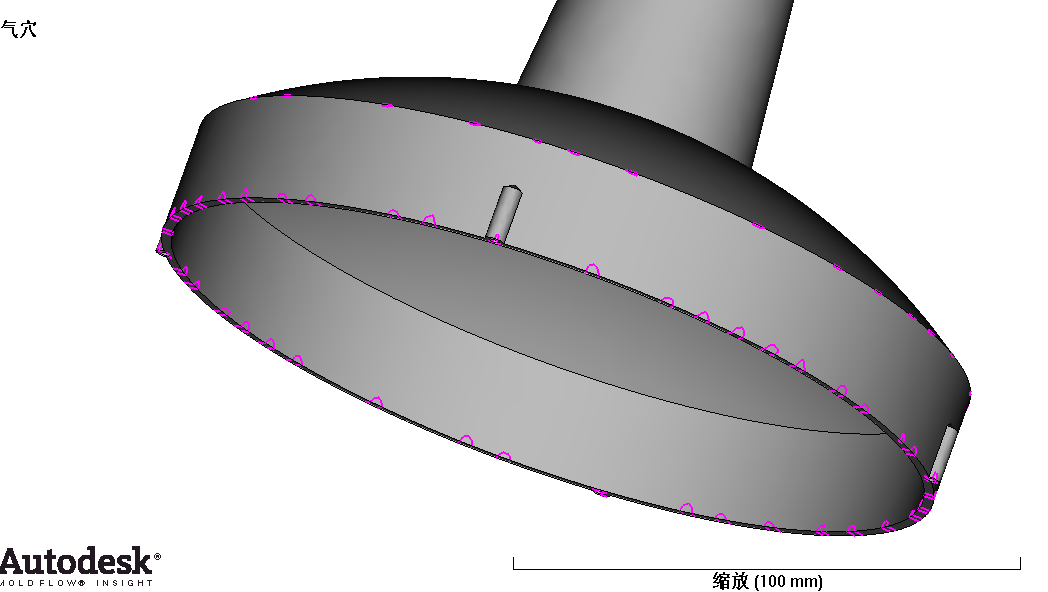

4)图1.7。气穴主要分布在塑件底部以及中部凸棱处。底部为模具分型面,有利于气体的排出,故此处气穴并不会对塑件的外观质量产生影响;而凸棱处并无模板接缝或其他利于排气的结构,故将此处塑件结构优化为R1的圆角[2],可避免增设排气系统以简化模具结构。

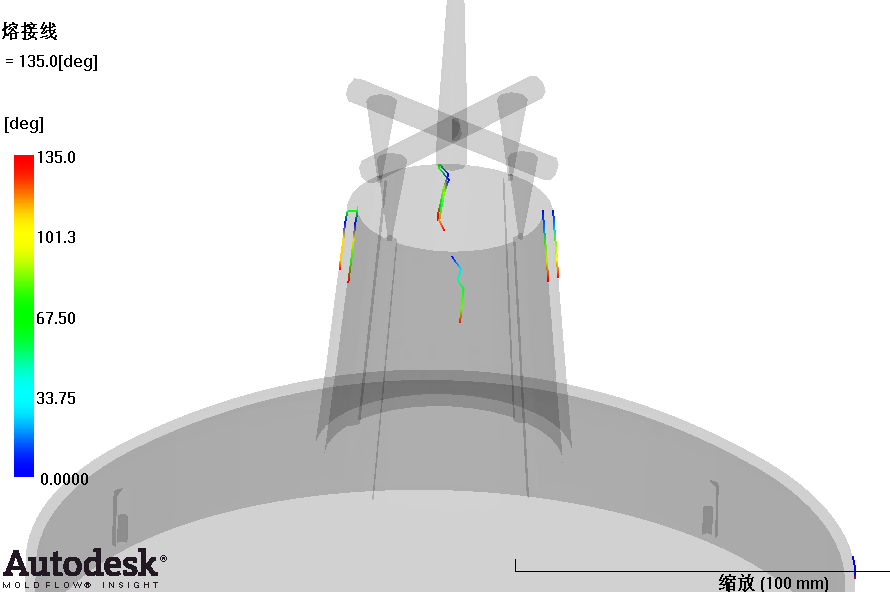

5)图1.8。熔接线共4条,分布在浇口附近,长度较短,约为15mm,此处熔体温度较高(约200℃),两部分熔体可很好地融合,故不会影响塑件质量。

另外,Moldflow软件可根据所选材料与塑件结构综合分析给出部分工艺参数的推荐值,如表1.3所示。

表1.3 推荐工艺参数

项目 | 数值 | 项目 | 数值 |

模具表面温度/℃ | 50 | 绝对最大熔体温度/℃ | 320 |

熔体温度/℃ | 200 | 顶出温度/℃ | 60 |

模具温度范围/℃ | 25~80 | 最大剪切应力/MPa | 0.28 |

熔体温度范围/℃ | 180~260 | 最大剪切速率/s-1 | 12000 |

图1.4 充填时间

图1.5 注射压力

图1.6 锁模力

图1.7 气穴

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: