俯仰承座压铸工艺与模具毕业论文

2020-04-06 13:07:29

摘 要

压铸技术是近几年比较火热,吸引设计师眼球的成型技术。效率高,精度高,制件质量好是其主要优势。本文主要介绍了俯仰承座压铸工艺与模具设计。首先从零件结构入手,对零件进行分析,之后针对零件结构特点进行有针对性的模具结构设计。此次设计中运用了一个重要软件是Anycsating,它帮助我们进行充型模拟分析。了解在生产中可能遇到的问题,帮助我们及时发现设计中存在的缺点,以便及时改正。之后,我们进行了模具结构的设计与整个模具的组合与要求的介绍。

本文依次以零件分析,工艺参数确定,模具结构的设计的顺序进行。介绍了各个结构的特点,对适合该零件压铸生产的各种结构形式进行比较,最后选择最为合适的一种。之后进行了必要的计算,将成型零件的尺寸计算出来。选择合适的压铸机并进行校核。

关键词:压铸;工艺参数;模具结构

Abstract

Pressure casting is hot in recent years,it’s a forming technology that attracts the attention of designers.its main advantages are high efficiency, high precision and good quality.This paper mainly introduces the pressure casting technology and mold design.In the first,Analyze the parts,and then According to the structural characteristics of parts,Conduct mold structure design.This design USES an important software:Anysacting.It helps us to do the filling simulation analysis.Understand the problems you may encounter in production,Help us find the defects in the design timely and correct on time.After that, we carried on the mold structure design and the entire mold combination and requirements of the introduction.

In this paper, part analysis, process parameter determination and die structure design are carried out in sequence.This paper introduces the characteristics of each structure, compares various structural forms suitable for pressure casting production of this part, and finally chooses the most suitable one.Then the necessary calculation was made to calculate the size of the molded parts.Select the suitable pressure casting machine and check it.

Key Words:pressure casting; Process parameters; The mould structure

目录

第一章 工艺参数确定 1

1.1零件分析 1

1.2零件的原材料分析 1

1.3成型工艺分析 2

1.3.1 脱模斜度 2

1.3.2 尺寸精度和表面粗糙度 2

1.3.3 收缩率 2

1.4 型腔分型面位置和形状的设计 3

1.5 模具浇注系统的设计 4

1.5.1 直浇道设计 4

1.5.2 横浇道的设计 5

1.5.3 内浇口的设计 5

1.5.4 分流锥的设计 7

1.5.5 浇口套的设计 7

1.6 排溢系统 8

第二章 模具结构与零件设计 10

2.1 成型零件的结构设计 10

2.1.1动模的结构设计 11

2.1.2定模的结构设计 11

2.2 成型零件尺寸的计算 12

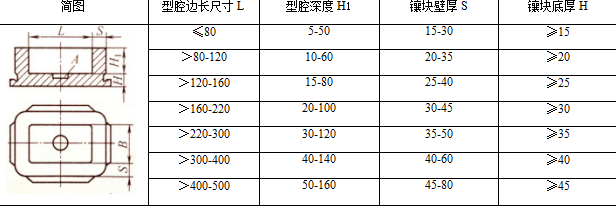

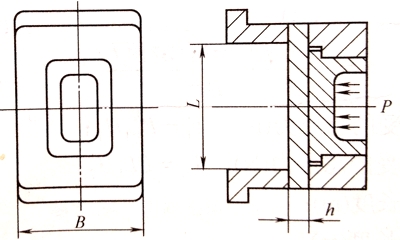

2.3镶块的结构尺寸 12

2.4 确定动定模支承板厚度尺寸 13

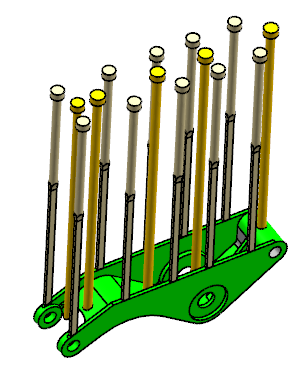

2.5 脱膜机构设计 14

2.6 复位机构的设计 15

2.7 导向与定位机构的设计 16

2.7.1导向机构的作用 16

2.7.2 导向机构的设计原则 16

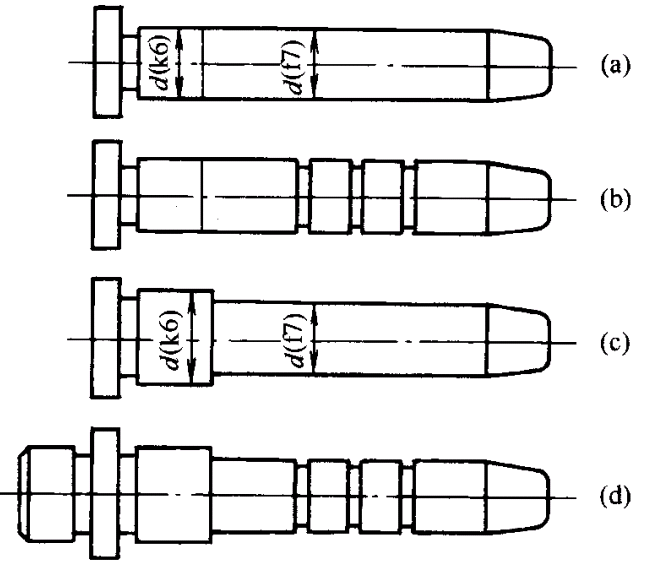

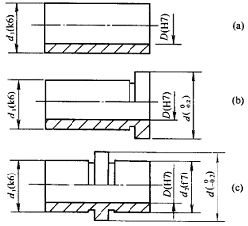

2.7.3 导柱和导套的结构 16

2.7.4 材料的选择 17

2.7.5 位置布置 17

2.7.6公差配合和粗糙度 17

2.8 估算锁模力 18

2.9 确定型腔数选择压铸机 18

2.10 压铸机的校核 18

2.11 制定压铸模技术要求 19

2.12 制定压铸成形工艺 19

2.12.1 模具预热 19

2.12.2 模具的冷却 20

2.13 模具的安装 21

参考文献 22

致谢 23

第一章 工艺参数确定

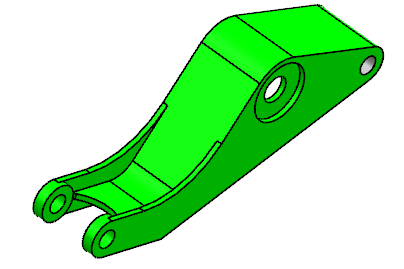

1.1零件分析

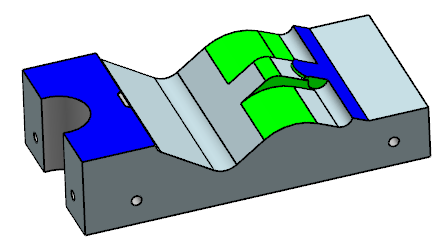

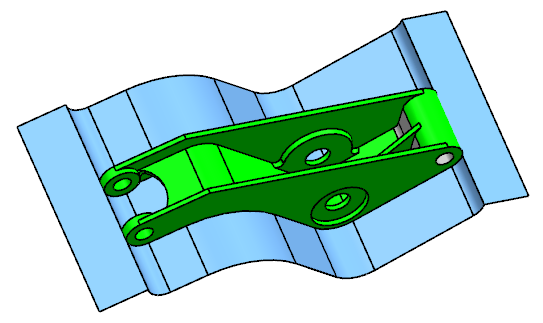

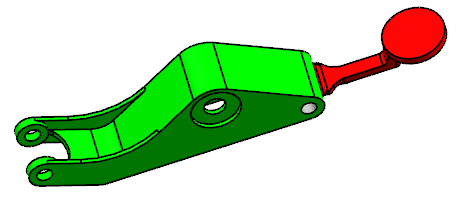

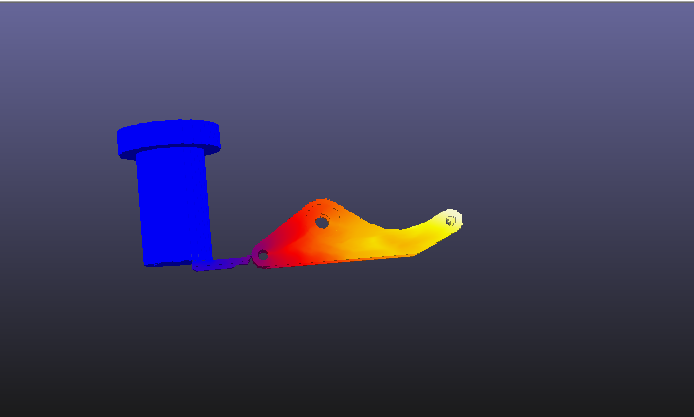

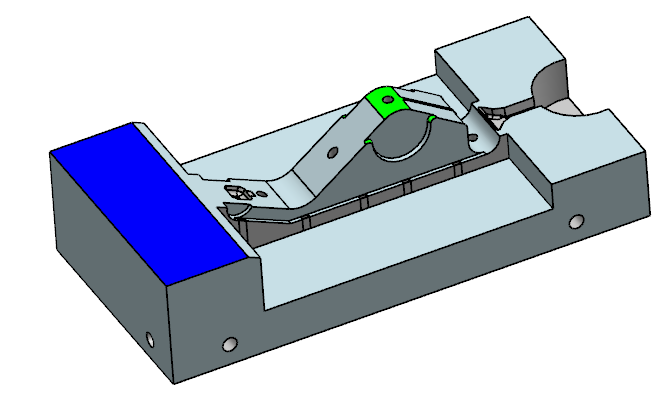

如图所示的零件,它的原材料为YL302 铝合金,铸造精度CT5,零件厚度3mm,其二维图如图1-1。在设计时,我们必须要考虑到模具的合理性与经济性以及制件的表面质量问题,所以我们选择该模具一次开模及一模一腔。

图1-1 零件3D图

1.2零件的原材料分析

该零件的原材料是YL302压铸铝合金。作为一个比较适合压铸的材料,自然有很多有点契合压铸技术所需的特点。铸造性能好是它明显的优势。比如导热性能较好,这会使材料在压铸过程中避免很多缺陷,如冷却时遇到的无规则冷却。耐腐蚀性能好,熔铸工艺简单,使我们在压铸前期的工作减少很多。同时,YL302具有良好的力学性能,成形加工性能也比较图出。

查阅资料显示,YL302铝合金的抗拉强度(Mpa):≧220,硬度:≧70(5/250/30)HB。YL302的成型特点是:成型压力较高,铸件上的脱模斜度小。YL302的流动性比较好,所以便于充填复杂型腔,并且可以获得表面质量良好的铸件,收缩率小,只有0.5%左右,在常温下强度高,与金属型腔相互之间物理化学作用的倾向小。

1.3成型工艺分析

零件结构的合理性直接关系到其成型模具结构工艺性、类型、生产周期与成本。所以,我们在设计模具之前,一定要对零件的工艺性进行透彻的分析。工艺性分析主要分为以下几个方面:

1.3.1 脱模斜度

压铸件在模具中压铸完成,冷却之后,会产生收缩,此时会导致零件紧紧抱住芯,加大了二者之间的摩擦力。如果没有脱模斜度,在去除零件的时候可能会对模具和零件表面造成损害,严重影响生产率。为了方便脱模,保证零件在脱模过程中不会受到损伤,塑件设计时必须考虑脱模斜度。本模具设为0.5°。

1.3.2 尺寸精度和表面粗糙度

成型零件表面粗糙度影响着零件的表面粗糙度,一般来说,成型零件模具成型零件的表面粗糙度要比成型零件的等级高1到2级。本模具的粗糙度选用0.8μm。对于本次压铸零件,我们选择IT11级精度。

1.3.3 收缩率

我们知道,零件在压铸成型之后会产生收缩。如果我们设计的模具型腔刚好与零件尺寸相适应,在成型之后,由于收缩,就会缩小,从而与零件图会产生一些误差。所以我们在设计的时候,就要将零件的收缩考虑进来。查阅资料显示,铝合金的收缩率为0.5。

1.4 型腔分型面位置和形状的设计

为了完成整个压铸过程,包括合模,压铸,抽芯,取件等等操作,我们必须将压铸模具分为两个部分才可以完成以上步骤,得到合格零件。分型面可以帮助我们完成模具的分割。此时,分型面的合理选择显得极为重要。分型面作为模具设计和制造的基准面,它影响着模具加工的工艺方法与步骤及压铸成型的效果和效率。

- 分型面应选在零件外形轮廓尺寸最大截面处。

(2)选择的分型面应使零件在开模后留在动模。

(3)分型面要尽量设置于金属流动方向的末端。

根据零件结构分析,分该零件型面可以有很多种选择,例如平行于两端面,于中间分型,或者可以采用阶梯分型面,在三处型芯中心线分型,但是这样的分型面会带来的问题会有很多,例如将分型面设置平行于俩端面,会使模具结构更为复杂。如果采用阶梯分型面,中部的加强筋会是存在的问题,可能最后的制件会影响加强筋的强度。采用图示分型面,我们采用侧向抽芯的方式。俩个侧向抽芯加底部的型芯,不会出现将加强筋分割在上下模的现象,保证零件结构的整体性。

根据分型面的选择原则,最终确定本模具的分型面设置在铸件的底部,如图1-2所示:

图1-2 分型面

1.5 模具浇注系统的设计

浇注系统作为压铸模具中一个重要的部分,在设计时一定要合理,它对整个零件的生产起着至关重要的作用。合理的浇注系统会保证零件的质量,强度等等条件。如果浇注系统设计不合理,压铸成型的零件会产生诸多问题。

1.5.1 直浇道设计

卧式冷压室压铸机直浇道连接压室与横浇道,是整个压铸系统中重要的一部分。合理地设计直浇道,可以改善影响压铸金属液的流动情况,比如流动速度,充填时间等等,有使金属液稳定流入直浇道、控制着压铸过程中金属液的填充条件的作用。本次模具设计中的直浇道如1-3图所示:

图1-3直浇道

在设计直浇道的过程中,压室的合理选择很重要。我们要确定压室的直径,而我们的确定依据就是所需的压射比压、金属液的总容量、压室的充满度。根据资料我们进行了压室直径的确定:40mm。直浇道的厚度一般取直径的三分之一到二分之一,之前确定压室直径为40mm,所以直浇道的厚度为5mm。浇口套靠近分型面一端的内孔,直浇道前端要加工出5°的脱膜斜度,以便于浇注余料在浇口套中顺利脱模。

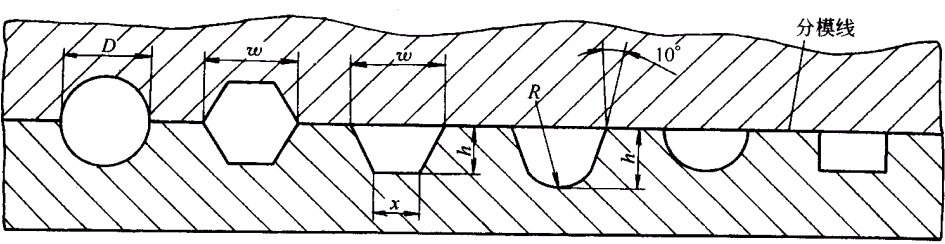

1.5.2 横浇道的设计

横浇道连接着直浇道与内浇口,它首先的作用就是引导金属液从直浇道顺利到达内浇口,横浇道截面形状常见的各种断面形状如图1-4所示:

图1-4 横流道截面形状

相对其他横浇道而言,梯形截面易加工,还有梯形横浇道有着等宽横浇道与扇形横浇道不存在的优势,他可以使金属流呈稳流状态均匀地充填型腔,所以该模具的横浇道截面形状设计成半梯形。最终确定h=5mm, w=15mm,x=8mm,横浇道长度为30mm。

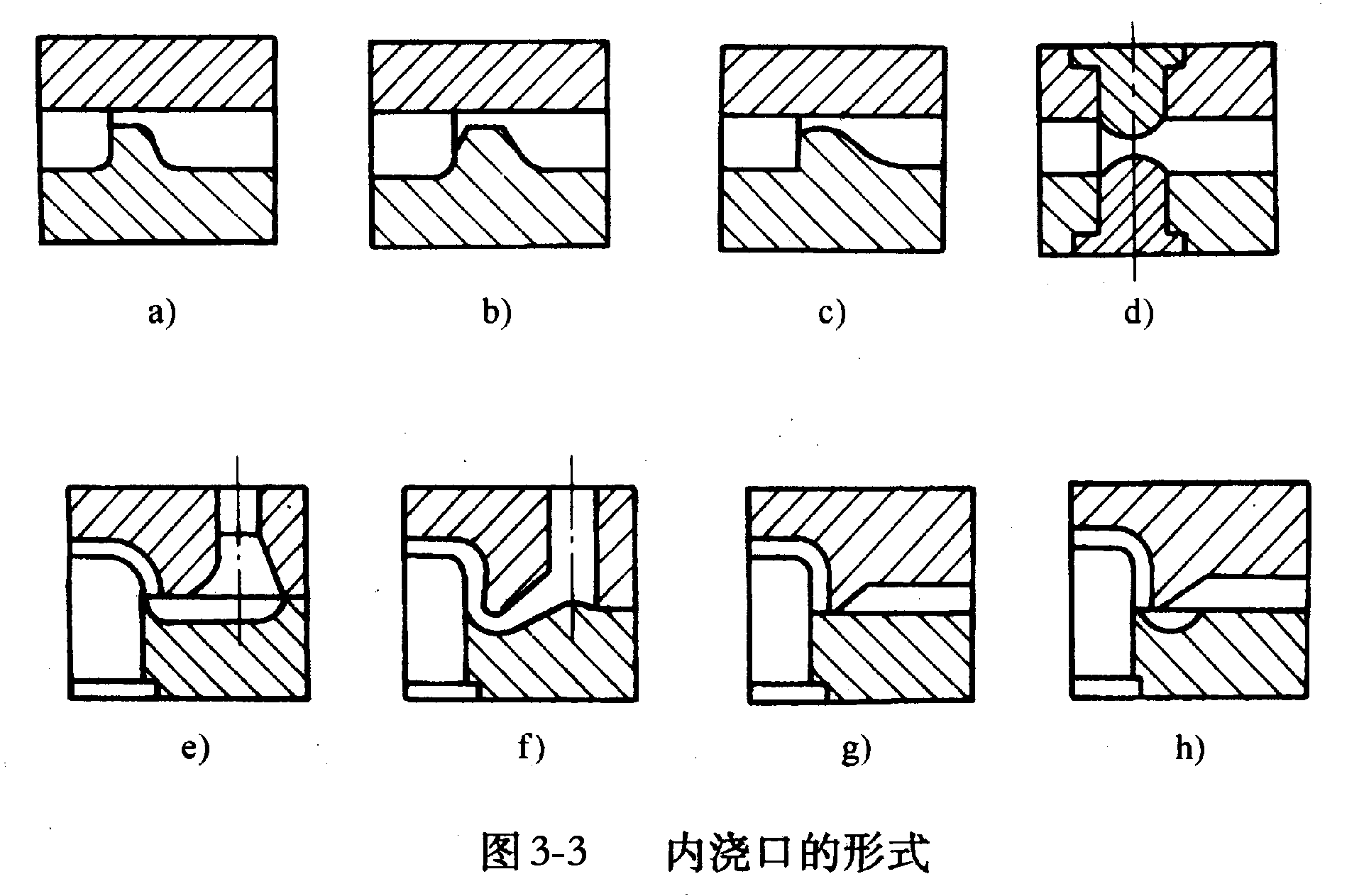

1.5.3 内浇口的设计

内浇口连接横浇道与模具型腔。它在浇注系统中的作用是将金属液以需要的速度,压力和时间引导进入模具型腔。因此,我们在设计内浇口时,必须保证其可以形成良好地填充压铸型腔所需要的最佳流动状态。在设计内浇口时,我们需要确定的就是内浇口的位置,方向以及横截面积,合理地选择改善在充型过程中将会出现的死角区和裹气部位,方便我们之后添加设计有效的溢流槽和排气槽。

内浇口的主要形式如图1-5所示。

图1-5 内浇口

图1-5 内浇口

根据本零件的特点,我们选择的内浇口具体结构如图1-6。

图1-6 内浇口的形式

在选择内浇口位置时,我们选择了零件相对壁厚较大的位置,因为零件本身是一个对称结构,所以内浇口在底部位置较容易确定。而且,我们选择的内浇口位置处为圆弧,这样我们在最后处理内浇口处的余料时会比较容易,不影响零件的表面质量。

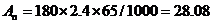

内浇口横截面积计算:

根据内浇口横截面积计算的经验公式:

可对内浇口横截面积进行估算, 。该零件壁厚为3mm,零件原材料为铝镁合金,根据内浇口厚度的经验数据,选取范围为1.0—1.8,因为该零件本身壁厚较小,所以内浇口的厚度也要小一些。具体数值可以在模流分析中根据模拟结果进行选取。

。该零件壁厚为3mm,零件原材料为铝镁合金,根据内浇口厚度的经验数据,选取范围为1.0—1.8,因为该零件本身壁厚较小,所以内浇口的厚度也要小一些。具体数值可以在模流分析中根据模拟结果进行选取。

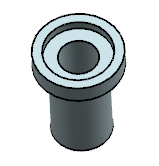

1.5.4 分流锥的设计

分流锥有改变直浇道截面积,调整金属液流动方向的作用,并且可以减少金属液的消耗量。

根据《压铸模设计手册》P132页表4-17分流锥设计如下

材料: 40CR

热处理: HRC52~56

图1-7 分流锥

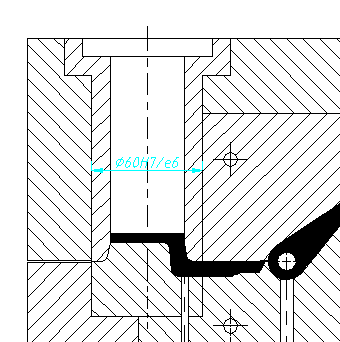

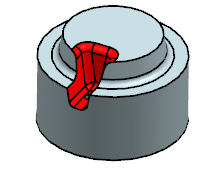

1.5.5 浇口套的设计

卧式冷室压铸机中,浇口套与直浇道何为一体。浇口套在压铸过程中的作用有保证金属液压力的传递以及充型过程的平稳。根据我们零件的特点,以及之前我们所做的直浇道的分析,我们选择的浇口套其结构形式及尺寸如图1-8 所示:

图1-8 浇口套

1.6 排溢系统

金属液在充型过程中,模具型腔本身会有很多气体的存在,如果不能在充型过程中将气体排出,制件将会产生一系列质量问题。所以,我们在充型过程中必须考虑率到排气问题。一般解决的方法有设置排气槽等。但是由于该零件尺寸比较小,我们完全可以利用配合间隙以及分型面来完成这一任务。

1.7 模流分析

1.7.1模流分析步骤

本次我们选用的模拟仿真软件为Anycasting。其仿真步骤如下:

- 首先要导入模具,在导入模具之前,还要将proe中模具各个部分以STL格式分别保存,之后进行导入。

- 导入模具之后,就要开始进行网格划分。设置实体,设置模具,设置求解域,划分网格。由于零件比较复杂,所以我们需要独自划分可变网格。

- 接下来是基本过程的设置。任务设置,材料设置,初始值条件,浇口条件,重力设置。任务设置选择高圧鋳造,材料分别选择模具材料与浇注材料,由于该软件中没有我们使用的材料,所以我们选择与其很相近的Al、Mg、Si合金。初边值条件既模具预热部分,需要将模具温度设置为我们所需要的预热温度250℃。浇口条件设置为我们预算的结果。浇注温度为650℃,浇口速度为

- 可选模块我们只需要设置前三个部分,分别点击激活就可以。

- 设置仪器中我们只需要设置传感器。

- 求解条件设置:求解方法设置为最后一项。输出条件设置为100%凝固率。运行求解之前我们需要进行保存,之后进行运行求解。在保存时最好将名称设置的有区别,因为我们可能需要进行多次,以免混淆。

1.7.2模流分析

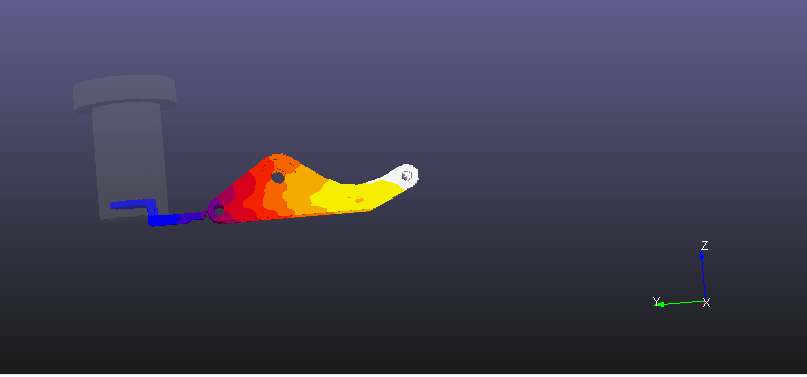

- 充型时间

由图1-9我们可以看出,随着颜色的变浅,充型时间是逐步增加的,这是因为充型时间与距离浇口的距离成正比。在设计中,根据零件的壁厚、以及其原材料为铝镁硅合金,我们按照资料推荐值,其值应该在0.05-0.10之间。经过我们多次试验,以充型速度为变量,充型时间的平均值可以保持在二者之间。

图1-9 充型时间

- 充型顺序

对比图1-9与图1-10,我们发现二者几乎相同。因为二者的表示量是相互关联的,充型时间越靠后,充型顺序就越靠后。所以二者的变化几乎是一致的。

图1-10 充型顺序

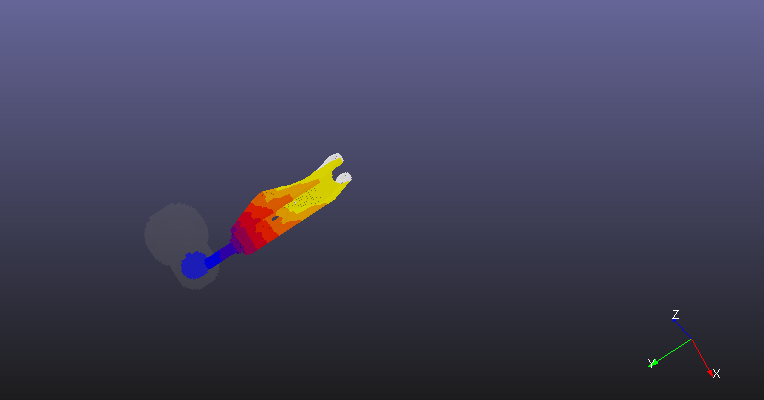

- 卷气顺序

何为卷气顺序?就是气体随着浇注金属液卷入的顺序。随着金属液的流入,气体随着金属液进入型腔深处。所以很容易可以看出,卷气顺序是与充型顺序有关的。对比图1-10与图1-11,二者较为相似。

图1-11 卷气顺序

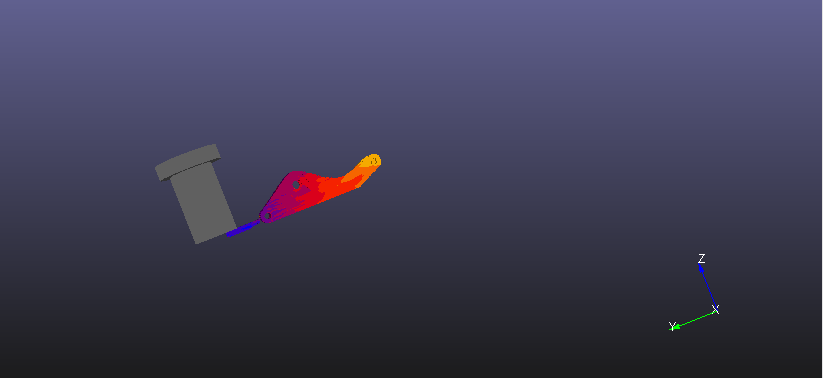

- 凝固顺序

凝固顺序是为凝固的前后顺序,凝固所需时间越长,越靠后,在图中显示的即为颜色逐渐变浅。如图1-12。

图1-12 凝固顺序

模具结构与零件设计

2.1 成型零件的结构设计

成型零件的设计对整个压铸过程起着关键作用。成型零件在压铸过程中经常承受着金属液高压,高温,高速的冲击与冲蚀,合理地设计选择成型零件的结构与材料,可以延长模具使用寿命,改善压铸零件的质量。成型零件主要包括动模、定模、型芯、镶块。

2.1.1动模的结构设计

该零件的模具设计中有型芯,我们选择整体嵌入式动模。这样选择的有点有很多,例如模具强度高,刚性好。在压铸成型之后,相比于镶拼式结构,压铸件在成型之后表面质量更好,表面较为光滑平整。这样的结构对于后期模具装配的工作量也有减少,并且减小模具外形尺寸,提高了模具使用寿命。在我们此次模具设计中,还需要有冷流道的设计,采用整体嵌入式,方便冷却水道的设置。如图2-1。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: