1000m3球罐(国标设计)焊接工艺研究毕业论文

2020-04-07 08:43:07

摘 要

压力容器是指工作介质往往是气体、液化气体,或最高工作温度高于等于盛装液体标准沸点的容器,广泛应用于石油、化工、锅炉、能源、机械、冶金等工业部门。由于压力容器工作环境差,经常受到高压、高温(或低温)、腐蚀的共同作用,因此对焊接工艺有着更高的要求,以保证压力容器的使用安全和工作人员的人身安全。其中最主要的是保证压力容器在制造和使用过程中不会产生裂纹,并且能保持钢材与焊接接头具有足够的韧性和抗断裂能力。本课题的研究目的是为1000m3球罐(国标设计)确定合适的焊接工艺,制订出预焊接工艺规程(PWPS),列出焊接工艺评定项目清单,并进行相应的焊接工艺评定试验,根据评定结果制订出焊接工艺规程(WPS)以指导生产。

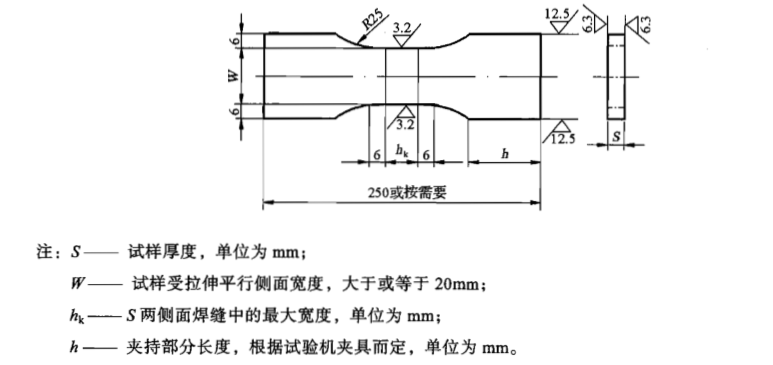

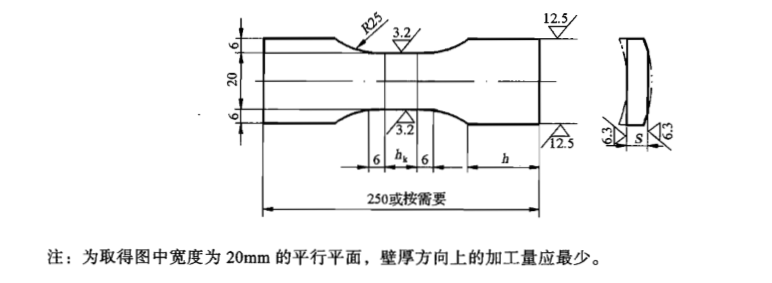

本文首先对球罐所采用的两种母材Q370R和20MnMo的焊接性进行了分析,并根据球罐结构按相关标准将焊缝进行了分类,结合实际生产情况确定了各类焊缝的焊接方法及相关工艺参数,然后依据标准《NBT47014-47016 承压设备焊接工艺评定》确定了5个焊接工艺评定项目,确定了取样数目、试样尺寸、试验温度等相关参数,最后进行了焊接工艺评定试验,包括拉伸试验、弯曲试验和冲击试验。试验研究结果表明应用所选的焊接材料和焊接工艺焊接出来的试件其性能符合相关标准要求,可以制成焊接工艺卡用于实际生产。

关键词:压力容器;Q370R钢;20MnMo钢;焊接工艺;评定试验

Abstract

The working medium of a pressure vessel is often gas, liquefied gas, or a container whose maximum working temperature is not less the standard boiling point of the contained liquid. It is widely used in petroleum, chemical, boiler, energy, machinery, metallurgy and other industrial sectors. Due to the poor working environment of the pressure vessel, it is always affected by high pressure, high temperature (or low temperature), and corrosion. Therefore, the welding process has to be higher required to ensure the safe use of pressure vessels and the personal safety of the workers. The most important of these is to ensure that pressure vessels do not crack during manufacture and use, and that steels and welded joints have sufficient toughness and fracture resistance. The purpose of this project is to determine the proper welding process for a 1000m3 spherical tank (GB design), formulate a PWPS table, list the welding procedure qualification list, conduct corresponding welding procedure qualification tests, and formulate a WPS table to guide production according to the assessment results.

This article first analyzes the weldability of Q370R and 20MnMo, the two parent metals used for the spherical tank, and classifies the welds according to the relevant standards of the spherical tank structure, so as to determine the welding methods and related process parameters for various types of welds in combination with actual production conditions. Then I determined 5 assessment items according to the standard 《NBT47014-47016 pressure equipment welding process assessment》. The number of samples, sample size, test temperature, and other relevant parameters were determined. In the end, we conducted the experiments. The results of the study show that the properties of the test pieces welded with the selected welding material and welding process meet the requirements of the relevant standards and can be made into welding process cards for actual production

Key Words:pressure vessel;Q370R;20MnMo;welding process;assessment test.

目 录

第1章 绪论 1

1.1 压力容器研究现状 1

1.1.1 压力容器发展方向 1

1.1.2 压力容器常用材料 1

1.1.3 压力容器焊接工艺发展 2

1.2 压力容器生产的要求及难点 2

1.3 课题研究的基本内容、目标、拟采用的技术方案及措施 3

1.3.1 基本内容 3

1.3.2 研究目标 3

1.3.3 拟采用的技术方案及措施 3

第2章 材料的焊接性分析 5

2.1 Q370R钢的焊接性分析 5

2.2 20MnMo焊接性分析 6

第3章 预焊接工艺规程(PWPS)的制定 7

3.1 焊缝的分类 7

3.2 焊接方法的选择 7

3.3 焊接材料的选择 8

3.4 焊接工艺参数的确定 9

3.5 预焊接工艺规程的制定 12

第4章 焊接工艺评定试验 14

4.1 试样的制备 14

4.2 试验结果及分析 16

第5章 结论与体会 22

5.1 结论 22

5.2 体会 22

参考文献 23

致 谢 25

第一章 绪论

- 压力容器研究现状

1.1.1 压力容器发展方向

运行时承受的最大压力≥0.1MPa,内直径≥0.15m,且容积≥0.025m^3,工作介质为气体、液化气体,或最高工作温度高于等于盛装液体标准沸点的容器[1]。由于压力容器主要由壳体、管道、底座以及法兰等组件构成,而这些部件的连接大多数都需要采用焊接工艺,因此在压力容器生产中,焊接工作占到所工作总量的41%左右,而在厚板压力等容器中其应用更加广泛,可达51%。而压力容器又普遍应用于石油化工、反应堆、大型锅炉等的生产制造中,故相比于普通容器对其可靠性、安全性提出了更高的要求。

近年来,随着技术的不断进步,我国压力容器用钢的开发和应用速度飞速提升,15MnNbR、20MnMoR等低合金高强钢得到广泛应用,此外一些新兴焊接技术如激光焊、窄间隙多丝埋弧焊、热丝埋弧焊、电渣焊等的应用也使得压力容器焊接质量及效率大大提高,得以逐步向大型化、自动化发展。

1.1.2 压力容器常用材料

压力容器所用的钢作为一种受压部件的结构材料,必须在使用条件下具有可靠的力学性能包括强度、塑性、冲击韧度、变形性能、耐蚀性等等,除此之外,焊接工艺会在很大程度上影响压力容器的各方面性能,是以压力容器使用时的稳定性在很大水平上取决于所用钢材的焊接性,在压力容器用钢常规的合金元素中,碳是影响钢材焊接性的最重要元素之一。钢中碳含量越低,焊接性就越好,焊接时不易产生裂纹[11]。我国《压力容器安全技术监察流程》中指出,压力容器的重要承载零件其材料含碳量不应超过0.25%,当条件很特殊时,如果必须选用含碳量超过0.25%的钢材,应尽量控制碳当量小于0.45%。当前我国经常使用的材料包括微合金钢、碳锰钢、碳钢、低温用钢以及低合金高强度钢。

在20世纪90年代之前,我国常温(设计温度≥-20℃)球罐用低合金钢主要有GB6654中的非调质钢如Q345R等,除此之外还有07MnCrMoVR之类的调质钢,但如果板厚过大的时候,Q345R钢的强度和韧性均不满足使用要求,无法用于制造大型压力容器。而调制态的07MnCrMoVR钢又要求储存物质的硫化氢含量足够低,因此在很多场合下均无法使用。在这样的背景下,我国开发出一种强度和韧性优于Q345,并且在焊接性能及抗硫化氢腐蚀方面也具有良好性能的正火型低合金钢Q370R(旧标准15MnNbR),并投入了广泛的应用[8]。并且为了实现了低温压力容器的轻量化,07MnMoVR, 07MnNiVDR, 07MnNiMoDR 等裂纹敏感性低的钢材也得到大量应用,13MnNiMo等钢的应用减轻了常温或中温压力容器的重量; 12Cr3Mo1V 等钢的应用减轻了中温高压容器的重量; 12MnNiVR减轻了大型压力容器的重量,为实现厚壁压力容器的大型化提供了坚实的基础。

1.1.3 压力容器焊接工艺发展

目前,压力容器的生产制作逐步向大型化发展,其壁厚可达 200mm,对焊接接头质量要求很高,而常规的焊接方法很难满足质量要求。因过热会使组织成分不均匀,晶粒组织粗大、热影响区韧性低和堆焊层强度降低;开U型或V型坡口的焊接方式,不但虚耗了质料、能源、人力物力和时候,更主要的是难于获得满足使用要求的焊缝;焊接过程中高空作业,密闭空间焊接,常给焊接作业者带来安全隐患,因此急需安全、自动化程度高且高效率的焊接技术[5]。以前常用的焊接压力容器的工艺主要有单丝埋弧焊和电渣焊,近几年来窄间隙焊接工艺的发展使得坡口横截面积得到减少,从而有效减小了热输入。出于对更高生产效率的追求,近年来基于双丝埋弧焊发展起来的窄间隙多丝埋弧焊采用新型计算机控制的埋弧焊电源可实现3丝、4丝、5丝或6丝串列电弧高速埋弧焊,从而提高大壁厚容器的生产效率,此外还有热丝埋弧焊,该方法能量消耗小,焊材损失少等优点也具有广泛的应用前景[2]。

电渣焊因其很高的焊接效率并且适用于立焊一次成形也得到了大量使用,由于电渣焊加热慢,冷却也慢,故焊前无需预热,大大简化了焊接工艺,但焊缝金属和高温热影响区晶粒粗大,因此对接头韧性要求较高时电渣焊缝必须在焊后进行正火热处理以细化晶粒。此外电渣焊焊接参数调节范围宽、焊前准备工作简单、焊接生产率高、劳动条件好,因此电渣焊在压力容器焊接中也得到了广泛应用[6]。

熔化极气体保护焊在压力容器的生产中也经常用到,由于熔化极气体保护焊可以实现自动送丝,因此其焊接过程较容易实现机械化、自动化,故焊接效率很高,且在气体氛围的保护下所焊的焊缝工艺性良好,不仅可以焊接薄壁焊件,而且适合全位置焊接,不仅焊接速度高而且焊缝成形良好。其缺点在于设备昂贵,气体保护效果易受外界气体影响,焊接参数之间匹配关系较严格等。

成本低廉、操作方便的手工电弧焊同样应用广泛,当熔化极气体保护焊与埋弧焊不便采用时,手工电弧焊是很好的选择,因此手工电弧焊在压力容器的焊接生产难以被完全取代,依然有大量应用。

压力容器生产的要求及难点

由于压力装置储存含有巨大能量的易燃性、腐蚀性、毒性等气体或液体,或者介质长期处于高温、高压状态,一旦发生泄露甚至爆炸,将对人民生命财产安全造成极大危害,后果不堪设想,要想避免压力容器在使用过程中可能发生的损坏,最关键的就是要做到“不裂、不脆”,不裂即保证压力容器的强度达到一定要求,从而在使用过程中避免产生裂纹等缺陷。不脆即用于制造压力容器的材料在强度足够的前提下也要有良好的韧性,防止在低温、腐蚀等条件下发生脆性断裂[4]。不同的工作环境对压力容器的性能要求也不一样,因此要根据实际情况合理的选择压力容器的材料。此外其焊接接头的质量要求很高,以保证足够的韧性和抗断裂能力,所以材料应具有良好的焊接性,焊接工艺的选择也应适当,碳是影响钢材焊接性的最重要元素之一。一般来说钢中碳含量越低,焊接性就越好,焊接时不易产生裂纹[11]。

我国有关机构已将压力装置列为特殊设备,对相关设备编制了一系列的特殊设备安全技术规范,以便对压力容器的设计、制造、检验、安装和评审等进行管理和监督,确保产品的安全性和可靠性。

课题研究的基本内容、目标、拟采用的技术方案及措施

基本内容

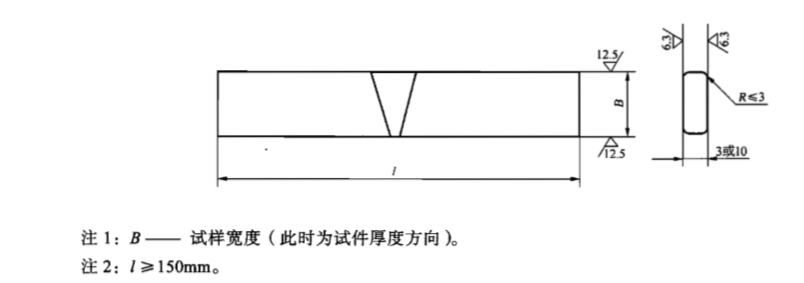

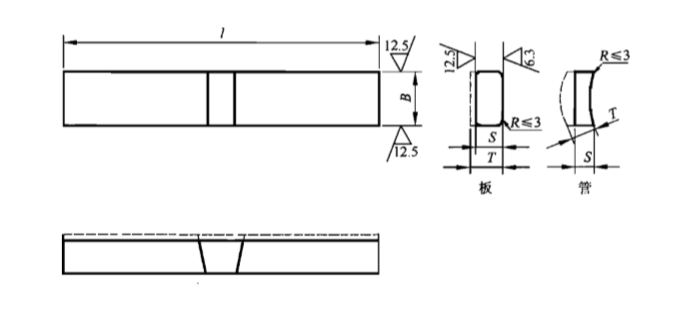

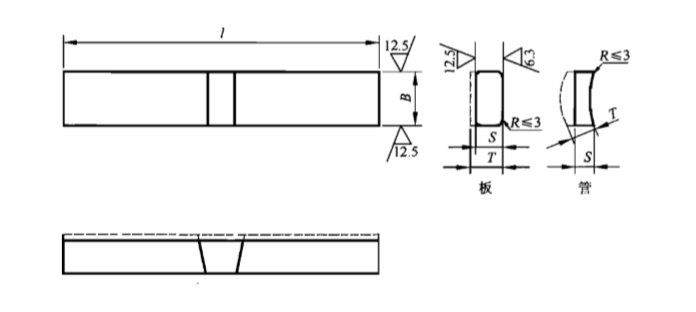

试样制备:以与1000m^3球罐壁厚相同的Q370R以及20MnMo钢板作为母材,分别通过埋弧焊和焊条电弧焊对两组母材进行焊接,然后依据相关标准分别从两组焊后工件的无缺陷、缺欠部位取得试样。

试样检测:首先对依据标准JB/T 4370对试样进行外观检查和无损检测,焊缝表面不得有裂纹、气孔、弧坑和飞溅物,焊缝和母材圆滑过渡,角焊缝的焊脚高度应满足相关标准和生产图纸的要求,外形应平缓过渡。然后完成侧弯实验、背弯实验、面弯实验、冲击实验、接头拉伸试验。若力学性能检验有某项目不合格时,可以从工件上对不合格项目取样复验。

研究目标

(1)、掌握焊条电弧焊和氩弧焊在实际生产中的运用;

(2)、熟练掌握焊接接头的分类、力学性能测试的方法;

(3)、 提出材料为Q370R以及20MnMo钢的压力容器1000m^3球罐的有效焊接工艺。

1.3.3 拟采用的技术方案及措施

(1)焊接材料的选用:根据生产中总结的经验和等强匹配原则,可知焊条应选用J557(满足标准要求)。

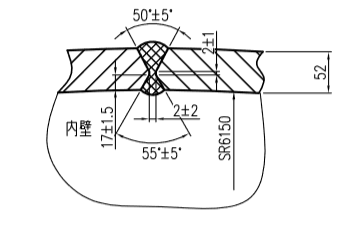

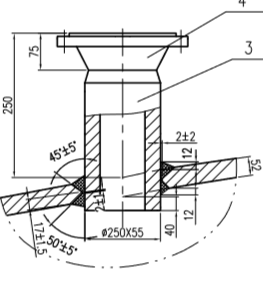

(2)接头形式设计:焊条电弧焊可开不对称双面V形坡口,正面坡口角度为50°,反面坡口角度为55°氩弧焊开样开单面V形坡口,坡口角度为75°。

(3)进行力学性能试验:

a.拉伸实验:依据GB/T 228进行拉伸试验,若同一条焊缝采用了多种焊接方法,则在取样时应在每一种焊接方法的焊缝和热影响区进行取样。若实验结果满足该标准的相关规定,则符合要求。

b.弯曲实验:依据GB/T 2653进行拉伸试验,弯曲试样的受拉面应包括焊缝金属和热影响区,若母材为异种钢,则两种钢的热影响区都应该采样进行试验,同样用冷加工法去除试样的焊缝余高,面弯、背弯试样的拉伸表面应齐平,划痕和损伤不应出现在试样受拉伸表面上。如果实验结果符合该标准的相关要求则合格。

c.冲击实验:依据GB/T 229进行夏比V形缺口冲击实验,取样时两种焊接方法的焊缝区和热影响区都要进行取样,冲击试验温度应不高于技术文件规定的压力容器最低设计温度,若各组标准试样的冲击吸收功平均值符合设计文件或相关技术文件规定且不小于20J,则合格,至多不超过一个试样的冲击功低于规定值,但不能低于规定值的70%。

若实验结果均满足相关标准的要求,即可开始制定焊接工艺规程(WPS),并应用于压力容器的实际生产中。

第二章 材料的焊接性分析

2.1 Q370R钢的焊接性分析

由上一章我们可以了解到Q370R旧牌号为15MnNbR,这种钢通过加入Mn、Nb、Ti等合金元素得到细小的铁素体晶粒,从而显著改善了材料的塑性和韧性,同时强度也比以前常用的Q345钢要高,属于低合金高强钢,交货状态通常为正火,但Q370R钢的碳当量一般较高容易出现淬硬倾向,因此焊前需要预热,并且当板厚大于32mm时焊接产生的拘束应力较大,而本研究的球罐壳体厚度达到了52mm,,故焊后应将工件缓慢加热至600-650℃,保温一段时间,使金属内部残余应力减小,然后缓冷,即进行消除应力退火热处理,以减少延迟裂纹产生的可能性。

根据厂家提供的产品证书我们可以看到此次使用的Q370R钢的各种成分含量如表1:

表1 Q370R钢的成分(%)

C | Si | Mn | P | S | Al | Cr | Nb | V | Ti | Mo | Ni | Cu |

0.17 | 0.33 | 1.55 | 0.011 | 0.003 | 0.028 | 0.02 | 0.041 | 0.004 | 0.014 | 0 | 0.01 | 0.02 |

根据IIW碳当量计算公式

(2.1)

计算可得材料的碳当量为0.44%,大于0.4%,有一定的冷裂纹倾向。

通过证书上提供的钢材化学成分(合金元素含量)、氢含量和接头拘束力等数据我们同样可以计算得到钢材的冷裂纹敏感指数Pc

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: