电解铁粉在磁性材料中的应用研究毕业论文

2020-04-07 08:46:22

摘 要

磁性材料广泛应用于军工、机械、汽车等领域,是支持并促进社会发展的关键材料。铁粉作为磁性材料的基本原料,在磁性材料生产中占有很重要的地位。本文结合湖北鄂州汉衍新材料公司的电解铁粉生产线,分析了影响电解铁粉生产的工艺因素,得出优质电解铁粉制备工艺参数:起始浓度为150 g/L、温度为4050 ℃、槽压为1.5 V、电流密度为200、极间距为45 cm、PH为3.6、导电盐为,浓度为20 g/L。并采用化学包覆法包覆铁粉,探究了电解铁粉制备纯铁磁粉芯工艺中,成型方法、粘结剂含量、成型压力、热处理温度等因素对成品磁导率、品质因数Q的影响。结果表明:电解铁粉压制成型时需要选择较小的压制压力,较缓慢的加压速度,并保压一段时间,热处理温度在400 ℃左右,热处理时间不宜过长。

关键词:电解铁粉;磁性材料;磁导率;品质因数;粉末成型

Abstract

Magnetic materials are widely used in military, mechanical, automotive and other fields, there are the key materials to support and promote social development. As the basic raw material of magnetic materials, iron powder plays an important role in the production of magnetic materials. In this paper, the electrolysis iron powder production line of Hanyan New Material Company was analyzed to analyze the technological factors affecting the production of electrolyzed iron powder. The preparation process parameters of high-quality electrolysis iron powder were obtained: initial concentration of is 150 g/L, temperature is 4050 °C, cell pressure is 1.5 V, and current density is 200 , with a pitch of 45 cm, a PH of 3.6, a conductive salt of , and a concentration of of 20 g/L. In addition, iron powder was coated by chemical coating, and the factors of the magnetic permeability μ and quality factor Q of the finished product in the process of preparing pure iron powder core by electrolytic iron powder, molding method, binder content, molding pressure, and heat treatment temperature were investigated. The results show that the electrolytic iron powder press molding needs to select a smaller pressing pressure, a relatively slower pressurizing speed, and a certain pressure holding time. The heat treatment temperature is about 400 °C and the heat treatment time should not be too long.

Key Words:electrolytic iron powder;magnetic material;magnetic permeability;quality factor;powder molding

目 录

第1章 绪论1

1.1 铁粉的生产工艺1

1.2 磁性材料2

1.3 铁粉制备磁性材料2

1.3.1 铁粉形貌对制备磁性材料的影响3

1.3.2 铁粉制备磁性材料的工艺影响3

1.4 研究目的意义及内容4

1.4.1 研究目的和意义4

1.4.2 研究的内容与研究方法4

第2章 电解铁粉的制备6

2.1 电解法制备铁粉的理论基础6

2.2 铁离子的还原过程7

2.3 电解铁粉的工艺流程8

2.4 电解铁粉制备工艺的影响因素9

2.4.1 的初始浓度9

2.4.2 电解液PH10

2.4.3 电解温度11

2.4.4 槽压及电流密度11

2.4.5 导电盐及电解液的循环平衡12

第3章 实验材料和研究方法13

3.1 实验试剂及设备13

3.1.1 实验药品13

3.1.2 实验设备13

3.2 实验参数13

3.3 实验过程14

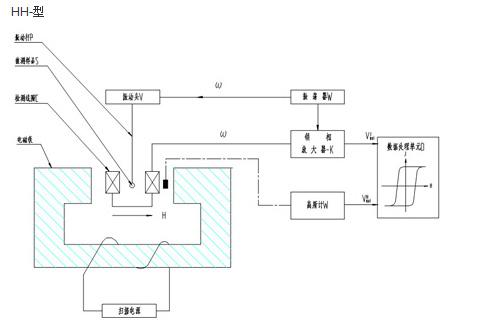

3.4 测试与分析15

3.4.1 成分分析15

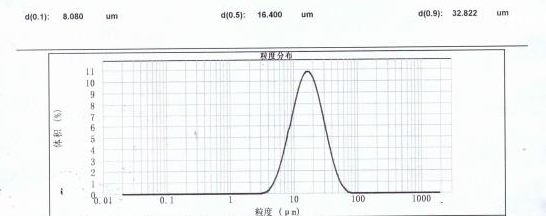

3.4.2 粒度检测15

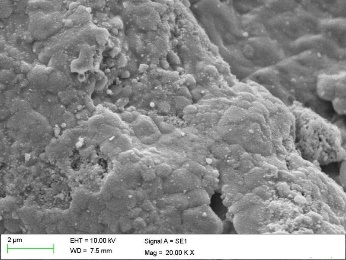

3.4.3 SEM观察15

3.4.4 磁学性能检测15

第4章 结果讨论与分析17

4.1 成分分析17

4.2 粒度分析18

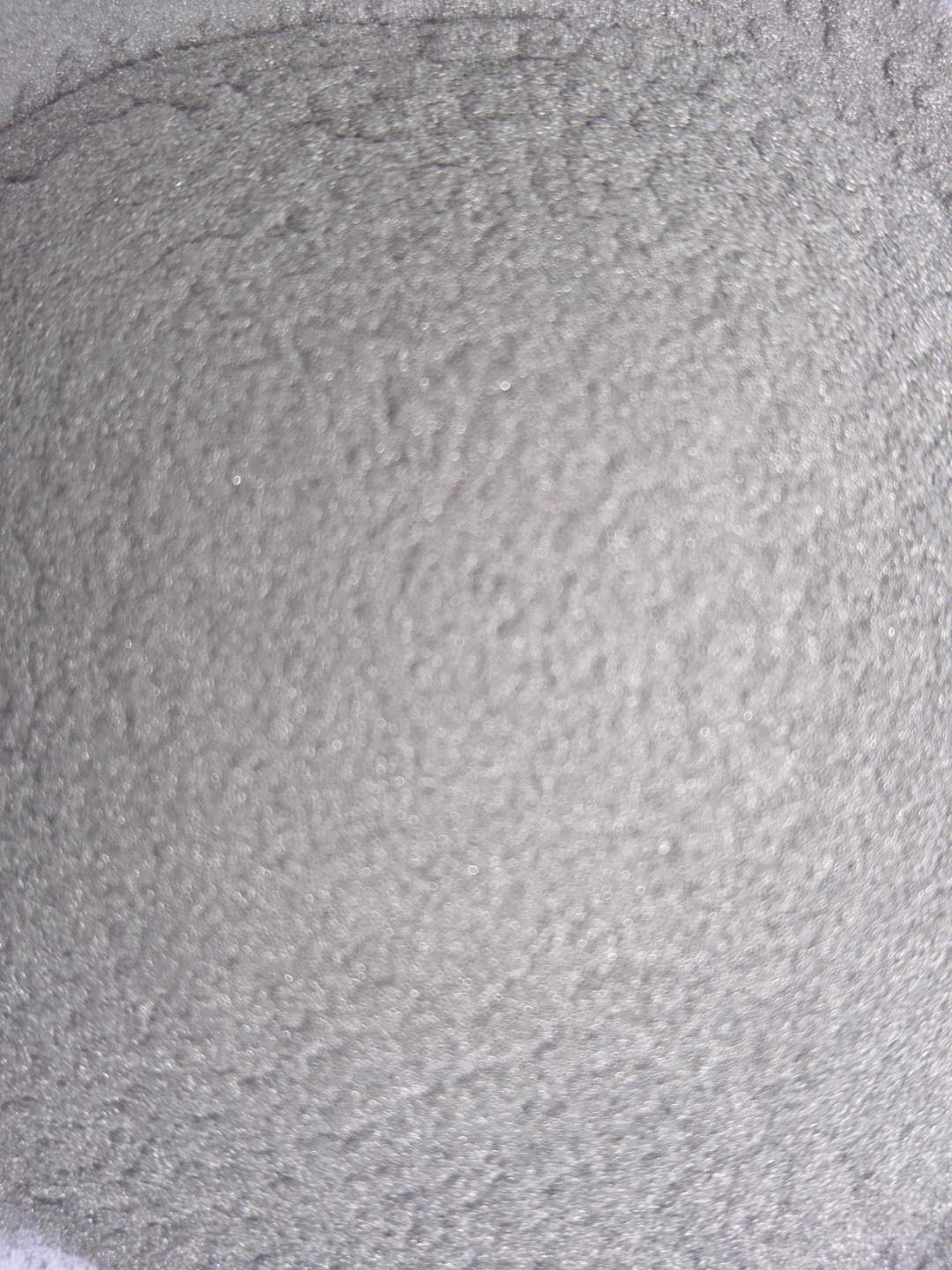

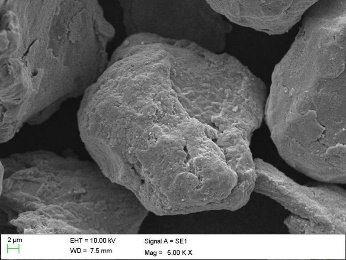

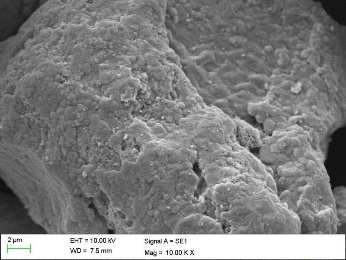

4.3 SEM观察19

4.4 磁学性能20

第5章 电解铁粉制备磁性材料工艺23

5.1 成型方法23

5.2 粘结剂含量24

5.3 成型压力25

5.4 热处理温度25

第6章 结论26

参考文献27

致谢29

第1章 绪 论

1.1铁粉的生产工艺

根据碳含量和生产工艺的不同,铁粉可分为5类:生铁粉,还原铁粉,电解铁粉,羟基铁粉,雾化铁粉。目前,还原铁粉是铁粉生产的主要方式,还原铁粉通常是利用固体或气体还原剂还原铁的氧化物来制取海绵状的铁。还原过程可以分为一次还原和二次还原,一次还原就是固体碳还原制取海绵铁,用这种方法生产出的单质铁粉铁的含量一般超过96.0%,氧化铁含量高,压制产品密度通常仅有5.8 g/cm3,硬度比较大,难以二次加工。二次还原是把一次还原铁粉再次精还原,通过精还原,铁粉内部的微孔比一次还原的铁粉内部结构中的微孔细小,可以应用于粉末冶金行业,压实密度高达6.5 g/cm3,便于二次加工。国产磁性材料主要是使用还原铁粉作为原料,众多学者也积极探求高纯度的还原铁粉制备技术,徐方星[[1]]等通过湿法球磨制备铁粉,得到了粒径较小,复介电常数和磁导率都比较高的片状还原铁粉,彭慧仙[[2]]等研究了轧钢铁鳞原料的除杂提纯处理,铁粉粗还原工艺和精还原工艺,铁粉本身性质对产品元件磁学性能的影响,提出了较为合适的轧钢铁鳞的还原工艺。但是,以还原铁粉作为磁性材料原料,杂质含量高,磁损高、易发热、使用寿命短、控制精度低、敏感性差、剩磁大,并且还原铁粉的制备工艺已经较为成熟,很难再有突破。为求制取粒径更细、纯度更高的铁粉,众多学者借鉴其他金属粉末制取技术,郭屹宾[[3]]等利用紧耦合气体雾化技术制取金属粉末,陈维平[[4]]等研究了超声波在纳米金属粉末制备中的应用,利用超声波制备纳米金属粉末,电解法[[5]-[6]]制备超细金属粉末,可以在电解的同时将金属粉末进行包覆,可以获得纯度高、粒度均匀、弥散程度高、抗氧化好的超细金属粉末。

电解法是生产高纯铁的主要方法之一,这种方法制备出来的铁粉具有优异的物理性能,高纯铁具有与普通铁完全不同的性质,在磁性材料、电子材料、非晶合金等专用材料方面有着广泛用途。正因为如此,对高纯度铁的生产研究近年来特别引人注目[[7]-[8]]。李泰康[[9]]等使用隔膜电解法处理含铁酸洗废液,该工艺能在阴极上产出附加值较高的电解铁粉,徐雷[[10]]等采用电解法对超细铁粉的制备进行研究,得到属于微米级的超细粉体,艾柳庭[[11]]全面叙述了以废碳素钢屑为原料,在一定条件下,经可溶性阳极水溶液电解精炼制造优质电解铁粉的工艺过程,制备出了满足国内标准要求,并赶上和超过HVA电解铁粉的质量水平的铁粉,为粉末冶金提供了理想的原料。电解铁粉可应用于制造磁性材料、金刚石刀具、食品脱氧剂、医药行业等。电解法生产铁粉,所得的粉末铁纯度较高,可达99%以上。但是,电解法生产铁粉规模较小,耗电较多,成本比较高,难以进行普及。

1.2 磁性材料

磁性材料按使用方式可以分为硬磁材料、软磁材料和其他磁功能材料。软磁材料的特点是高的磁导率,低的矫顽力(一般Hclt;100 A/m)和低铁芯损耗。软磁材料大体上可分为4类。①合金薄带或薄片:FeNi(Mo)、FeSi、FeAl等。②非晶态合金薄带:Fe基、Co基等加上适当的Si、B、P。③磁介质(铁粉芯):铁粉经电绝缘包覆后按要求压制成形。④铁氧体:包括尖晶石型──MO·Fe2O3 (M 代表NiZn、MnZn、MgZn、Li1/2Fe1/2Zn、CaZn等),磁铅石型──Ba3Me2Fe24O41(Me代表Co、Ni、Mg、Zn、Cu及其复合组分)。硬磁材料一般也叫作永磁材料,是指被磁化后,去掉外部磁场仍然能够保持着较强剩磁的材料。硬磁材料的特点主要是:高的矫顽力,高的剩余磁通密度和高的剩余磁化强度,高的最大磁能积,高的稳定性。硬磁材料主要可以分为:合金、铁氧体和金属间化合物。①合金类:包括铸造、烧结和可加工合金。铸造合金的主要品种有:AlNi(Co)、FeCr(Co)、FeCrMo、FeAlC、FeCo(V)(W);烧结合金有:Re-Co(Re代表稀土元素)、Re-Fe以及AlNi(Co)、FeCrCo等;可加工合金有:FeCrCo、PtCo、MnAlC、CuNiFe和AlMnAg等,后两种中BHC较低者亦称半永磁材料。②铁氧体类:主要成分为MO·6Fe2O3,M代表Ba、Sr、Pb或SrCa、LaCa等复合组分。③金属间化合物类:主要以MnBi为代表。

磁性材料及器件是一种典型的节能、节材和出口创汇的高技术产品,属于特种功能材料[[12]]。 磁性材料可用于变压器、电传感器、电磁铁、磁场探头、磁性基片、磁敏元件等多种领域。我国是世界上磁性材料的生产大国,近年来高性能如:有高剩磁、高矫顽力、高磁能积、高起始磁导率、高频低功耗、低损耗低成本的磁体的需求量日益增大,特别是计算机、汽车和航空航天等高新技术领域更是提供了广阔的应用市场[[13]]。但我国高性能的磁性材料仍然依赖于进口,国产磁性材料的缺点表现为磁损高,易发热,使用寿命短,控制精度低,敏感性差,剩磁大。

1.3铁粉制备磁性材料

工业上,铁粉可以用来生产软磁铁粉芯、永磁体、磁性粉末和无规则形状的磁流体等。近年来,软磁铁粉芯由于磁通密度较高、温度稳定性较好、机械冲击适应性强等优点,在汽车、航空、电工电子等领域都有广泛应用,铁粉芯的制备也成为研究热点。铁粉制备铁粉芯的影响因素很多,主要可以分为两个方面:铁粉形貌和成型工艺。铁粉形貌主要包括铁粉的化学成分、粒径分布、铁粉的颗粒形状和大小;成型工艺影响主要包括成形工艺类型和成型条件。

1.3.1铁粉形貌对制备磁性材料的影响

铁粉形貌对铁粉制备纯铁磁粉芯的影响因素主要有:铁粉的化学成分、粒度分布、铁粉颗粒的微观形貌。

1)化学成分

铁粉中含有C、Si、Mn、P、S、Al等杂质元素,其中,Si、Mn、P、S、Al等元素的化合物会影响粉末的工艺性能和压缩性能[[14]],增加压制成型时压制模具的磨损,也会对磁性元件的磁学性能有较大的影响。铁粉纯度较低时,杂质含量较高,杂质的钉扎作用显著,会导致压制成型的磁粉芯加工硬化程度较高,硬度比高纯度铁粉大,增大铁粉的矫顽力,降低磁导率,影响制品的磁学性能。所以,制备磁性材料时,需要使用高纯度的铁粉,减少杂质元素对铁粉磁性能的损耗。

2)粒度分布

铁粉的粒度分布是影响铁粉磁学性能的因素之一[[15]]。通常,对于制备磁性材料来说,在实际应用时需要选择合适的颗粒粒度及粒度分布。粒度是指颗粒的大小。一般球体颗粒的粒度用球体的直径表示,立方体颗粒的粒度用立方体的边长表示。粒度分布指不同的粉粒颗粒级别的相对含量,也可以称为粒度组成。不同的粉粒颗粒级别的相对含量范围越广,压制产品的密度也就越高,性能也就越好,制品边角的强度越高。粉末颗粒越细,铁粉芯的磁导率就越低,品质因数Q越高[[16]]。这主要是因为涡流损耗系数与晶粒半径的平方成正比,铁粉粒度越小,即铁粉越细,涡流损耗也就越低,Q值增大。但是,铁粉粒度减小,铁粉间的空隙增加,磁导率减小[[17]]。故在制备磁性材料时,需要综合考虑磁导率与品质因数,选择合适的铁粉粒度分布。汪俊琴[[18]]等探究了粉末颗粒对磁粉芯的性能影响,认为粉末粒度分布在1640为宜。

3)微观形貌

微观形貌主要是指铁粉颗粒的表面状态,形貌不规则,颗粒之间容易相互联结,压制性较好。铁粉的形貌规则,尤其是呈球状的铁粉颗粒,包覆性好。为了降低磁粉芯的涡流损耗,提高品质因数,使磁粉芯可以应用于高频范围,一般会对铁粉进行包覆。故要求铁粉的微观形貌较为规则,以便于进行包覆。

1.3.2铁粉制备磁性材料的工艺影响

成型工艺影响主要包括成形工艺类型[[19]]和成型条件。对于压制成型,烧结温度[[20]]、时间都会对烧结体的孔隙率、密度、强度等产生影响。烧结温度如果太高,烧结时间太长,产品性能降低,甚至出现制品过烧缺陷;烧结温度如果太低,烧结时间不足,制品烧制不足,制品性能下降。

不同生产方式生产的铁粉纯度、粒度均不同,各种铁粉生产磁性材料的工艺参数及影响因素也各有区别[[21]]。众多学者探究了铁粉制备磁性材料过程中各种工艺因素的影响,G. A. Dorogina[[22]]等研究了压实条件对铁粉烧结材料孔隙率和磁性能的影响,结果表明,孔隙率超过6.5%时,材料的磁通密度受孔隙率影响很大,而当孔隙率较低时,磁性能受孔隙率影响不大,主要取决于结构性因素-应变的影响。王进[[23]]等采用环氧树脂作为粘结剂,以还原铁粉作为原料制备铁粉芯。研究了粘结剂含量、成型工艺方法以及粉末的粒度分布对铁粉芯磁性能的影响。Anatolii Laptiev[[24]]等研究了粗糙的、不太纯的PZH3M2和精细的、较纯的DIAFE5000两种铁粉样品的烧结、结构和力学性能。Petrov[[25]]等详细介绍了用各种铁粉制造磁芯的工艺要点。使用电解铁粉替代还原铁粉生产磁性材料其加工工艺会产生比较大的变化[[26]-[27]],其中包括成型压力,振实密度,成型工艺选择,粘结剂的选型和加入量等,目前关于电解铁粉制备磁性材料的系统研究报道还相对较少,不能很好地指导电解铁粉制备磁性材料的工业生产。

1.4研究目的意义及内容

1.4.1研究目的和意义

磁性材料是用途极为广泛的仪器仪表材料,又是电子技术中关键性的一类材料。它是军工、机械、汽车和科学研究等领域应用的“基础材料”[[28]]。铁粉作为磁性材料的基本原料,在磁性材料生产中占有很重要的地位。但是,目前我国磁性材料用铁粉尚需进口,国产磁性材料主要是使用还原铁粉作为原料,缺点表现为磁损高,易发热,使用寿命短,控制精度低,敏感性差,剩磁大,杂质含量高。电解法在粉末生产领域中具有较大的规模,与传统的还原法相比,电解铁粉的优势在于:第一、电解铁粉纯度高,电解法制得的铁粉纯度可以达到99.99%以上;第二、粉末粒度较细,电解铁具有很好的机械加工性能,可通过高能球磨等物理方法破碎至很细的粒度;第三、电解铁粉活性高,在制得的电解铁粉中,活性铁含量大于98%,铁粉活性较高。

本课题在系统调研湖北鄂州汉衍新材料公司的电解铁粉生产线的基础上,结合磁性材料发展对金属粉末原材料的技术与工艺要求,通过探究电解铁粉生产过程中电解液配比、电解电流电压、电解温度等工艺因素对电解铁粉生产的影响,确定出磁性材料用的电解铁粉生产工艺,以满足国内磁性材料制造对高质量铁粉的需求。

1.4.2 研究的内容与研究方法

研究的内容主要包括电解铁粉的国内外研究现状调查、电解铁粉工艺影响因素分析、成品电解铁粉的检测分析以及电解铁粉制备磁性材料的工艺影响因素分析。对电解铁粉制备工艺流程因素的分析,制定能够用于生产高性能磁性材料的电解铁粉工艺参数。探究各种因素如何影响电解铁粉生产磁性材料工艺,使电解铁粉能够很好地适应高性能磁性材料的生产。

- 电解铁粉的国内外研究现状调查:通过查阅相关文献,了解国内外目前铁粉的生产现状及发展趋势;了解我国磁性材料的生产现状以及对生产磁性材料用铁粉的要求标准;了解铁粉生产磁性材料的工艺流程及影响因素。

- 电解铁粉工艺影响因素分析:了解电解法制备高纯度铁粉的基本原理和条件,了解电解铁的生产流程,分析Fe起始浓度、电解温度、槽压、电流密度、极间距、PH等因素对电解铁粉质量的影响。

- 成品电解铁粉的检测分析:对成品铁粉进行微观分析,通过SEM、成分粒度分析以及磁学性能检测,对成品铁粉进行分析表征。

- 电解铁粉制备磁性材料:将制备出的铁粉按照相关标准进行磁学性能检测,探究电解铁粉制备铁粉芯的工艺,分析成型方法、粘结剂含量、成型压力、热处理等因素对工艺的影响。

本课题研究采用扫描电镜、粒度检测,磁性能检测仪对电解铁粉进行系统的分析研究,确定合适的磁性材料用电解铁粉生产工艺。

第2章 电解铁粉的制备

2.1电解法制备铁粉的理论基础

本课题采用电解法制备超细铁粉,原料采用山西太钢公司生产的纯铁板,原料的化学成分如表2.1所示。从表2.1中可以看出,原料铁板的主要杂质为C、Si、Mn、P、S、Al等元素,Si、Mn、P、S、Al等元素的化合物会影响粉末的工艺性能和压缩性能, 增加压制成型时压制模具的磨损,也会对磁性元件的磁学性能有较大的影响。原料铁粉中Si、Mn、P、S、Al等杂质元素含量较高,不能直接应用于磁性材料的生产。所以,需要对原料钢板进行电解提纯,降低或去除其中的杂质含量。

表2.1 太钢纯铁板元素组成

元素 | C | Si | Mn | P | S | Al |

组成比例(wt%) | 0.002 | 0.01 | 0.08 | 0.008 | 0.006 | 0.02 |

电解法制备金属铁粉,原则上讲,电极电位为负,金属离子都可以在阴极被还原沉积,但是在金属离子溶液中,如果某一组分的金属离子还原电位更正的话,那么实际上就只有该组分被还原,其他金属离子并不会被还原。水溶液中金属离子在阴极还原的可能性如图2.1所示。一般来说,在元素周期表中靠左的元素化学性质较为活泼,被还原的可能性也比较小,在元素周期表中靠右的元素还原过程就比较容易实现。如图2.1所示,以铬分族为分界线,水溶液中铬分族左方金属比较难在电极上电沉积;铬分族本身,Cr从水中电沉积比较容易,W、Mo元素则比较困难;位于铬分族右方的各种金属元素的离子,从水溶液中电沉积出来都比较容易。在电解过程中,Fe的化学性质较Mn更为活泼,更易被还原,能够有效去除原料铁板中的Mn杂质,C、Si、P、S、Al等元素均不能自水溶液中电沉淀。所以通过电解法,能够非常有效地提纯铁粉,去除原料铁粉中的杂质。

电解法制备金属铁粉,原则上讲,电极电位为负,金属离子都可以在阴极被还原沉积,但是在金属离子溶液中,如果某一组分的金属离子还原电位更正的话,那么实际上就只有该组分被还原,其他金属离子并不会被还原。水溶液中金属离子在阴极还原的可能性如图2.1所示。一般来说,在元素周期表中靠左的元素化学性质较为活泼,被还原的可能性也比较小,在元素周期表中靠右的元素还原过程就比较容易实现。如图2.1所示,以铬分族为分界线,水溶液中铬分族左方金属比较难在电极上电沉积;铬分族本身,Cr从水中电沉积比较容易,W、Mo元素则比较困难;位于铬分族右方的各种金属元素的离子,从水溶液中电沉积出来都比较容易。在电解过程中,Fe的化学性质较Mn更为活泼,更易被还原,能够有效去除原料铁板中的Mn杂质,C、Si、P、S、Al等元素均不能自水溶液中电沉淀。所以通过电解法,能够非常有效地提纯铁粉,去除原料铁粉中的杂质。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: