金刚石聚晶活性钎焊工艺研究毕业论文

2020-04-07 08:47:27

摘 要

聚晶金刚石复合片(PDC)同时具有金刚石与硬质合金的优点,有着较高的硬度及抗冲击能力,已被广泛应用于钻探和刀具材料等领域。PDC与传统的金刚石相比较有着寿命长、成本低的优势,已经开始逐步取代天然金刚石。但是金刚石聚晶的强度、硬度、热膨胀系数与一般的金属材料有着很大的差别,金刚石聚晶与金属之间的界面结合很弱,因此对金刚石聚晶与硬质合金的钎焊工艺及性能进行研究是非常有价值的。

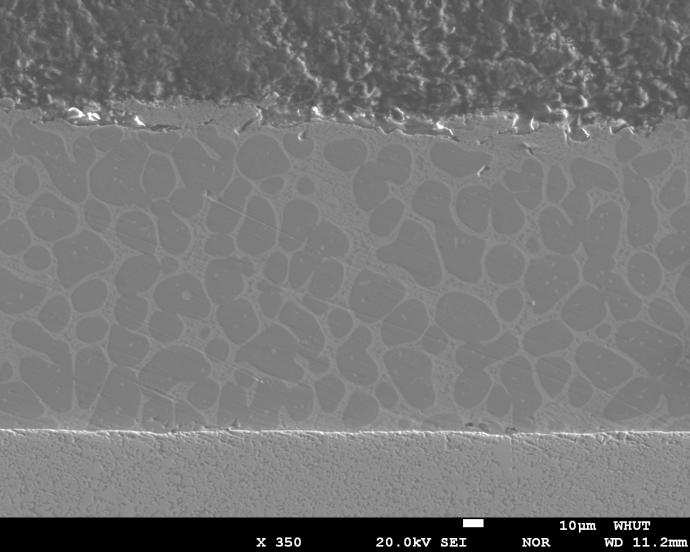

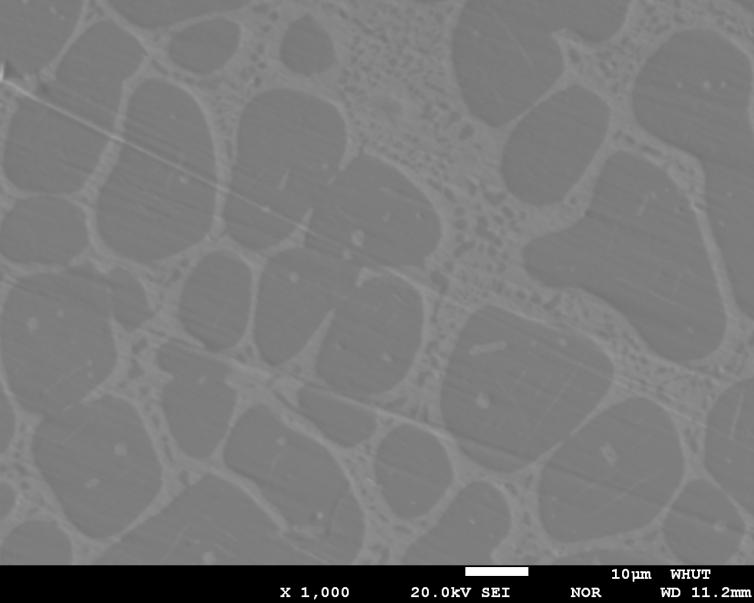

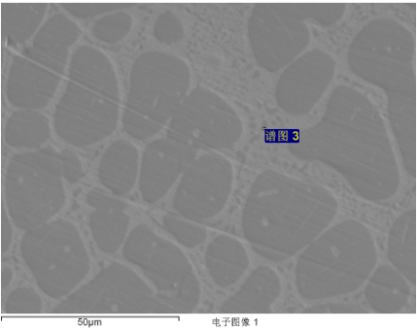

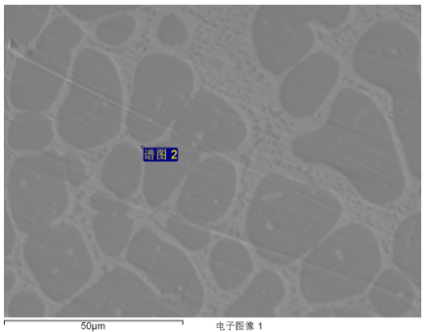

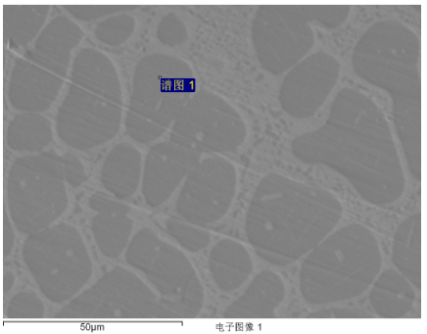

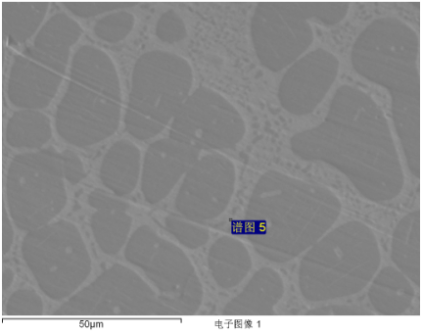

本课题通过银基活性钎料和超声波钎焊工艺来制备PDC。在850℃、空气氛围下,使用超声波钎焊焊接了5s、10s、15s、30s、45s五个试样,发现超声振动10s以下时焊接效果不理想,超过十秒后随着超声时间增加,接头界面冶金结合区域趋于完整。重点研究在空气环境下银基钎料和金刚石聚晶发生的化学反应,并用扫描电镜和电子探针进行观察,分析了焊缝的微观结构以及焊缝成分。

关键词:金刚石聚晶;超声波钎焊;银基钎料

Abstract

Polycrystalline diamond compact ( PDC ) has the advantages of diamond and cemented carbide at the same time. It has high hardness and impact toughness, and has been widely used in drilling, cutting tool materials and other fields. Compared with traditional diamond, PDC has the advantages of long service life and low cost, and has begun to replace natural diamond step by step. However, the strength, hardness and thermal expansion coefficient of diamond polycrystals are very different from those of common metal materials. The interfacial bonding between diamond polycrystals and metals is very weak. Therefore, it is very valuable to study the brazing process and properties of diamond polycrystalline and hard alloy.

This paper makes PDC by silver-based active brazing filler metal and ultrasonic brazing process. Five samples of 5s, 10s, 15s, 30s and 45s were welded by ultrasonic brazing under 850 ℃ and air atmosphere. And found that the welding effect is not ideal when ultrasonic vibration is less than 10s. After more than ten seconds, with the increase of ultrasonic time, The metallurgical bonding area at the joint interface tends to be complete. The chemical reaction between silver-based brazing filler metal and diamond polycrystals in air environment was mainly studied. The microstructure and composition of the weld were analyzed by scanning electron microscopy and electron probe.

Keywords: diamond polycrystalline;ultrasonic brazing;silver-based brazing filler metal

目 录

第一章 绪论 1

1.1 课题研究的目的及意义 1

1.2 聚晶金刚石复合片研究现状 2

1.3 PDC焊接技术介绍 3

1.3.1 PDC火焰钎焊 3

1.3.2 PDC真空钎焊 3

1.3.3 PDC高频感应钎焊 4

1.3.4 PDC超声波辅助钎焊 4

1.4 本论文的主要研究内容 5

第二章 实验材料及实验方法 6

2.1钎焊实验材料的选择 6

2.1.1 聚晶金刚石的选择 6

2.1.2 硬质合金的选择 7

2.1.3 钎料的选择 7

2.1.4 钎剂的选择 9

2.2 实验设备和实验试剂 9

2.3 焊前准备工作 10

2.3.1 对硬质合金的处理 10

2.3.2 对聚晶金刚石的处理 10

2.3.3 钎料的准备 10

2.3.4 设计钎料、钎剂及PCD复合片的安放次序和位置 10

2.3.5 设计钎焊温度 10

2.4 钎焊操作 11

2.5 焊后样品打磨抛光处理 11

第三章 钎焊结果与分析 13

3.1 焊后样品的外观检测 13

3.2 钎焊接头的强度分析 14

3.3 钎缝的形貌与性质 14

3.2 金刚石聚晶与银基钎料间的界面分析 16

3.3 硬质合金与银基钎料的界面分析 19

第四章 结论 21

参考文献 22

致谢 24

- 绪论

- 课题研究的目的及意义

目前地球上,最硬的物质莫过于金刚石了,人们通常将金刚石应用于刀具领域,并且在这方面人们已经有几百年的使用经验了。在过去150多年里,研究者们在刀具材料领域获得了长足的发展。在1927年,德国第一次使用硬质合金作为刀具材料,硬质合金因其较高的硬度,在刀具领域获得了广泛的应用。二十世纪五十年代,美国科学家合成了世界上第一块人造金刚石。金刚石有着极高的硬度,迅速取代了硬质合金在刀具领域的地位,从此全球进入了以超硬材料为代表的时代。

单晶金刚石因为在其不同晶向上的原子密度不同,所以不同方向的物理、化学和力学性能不同,这种现象被称为各向异性,且单晶金刚石易延解理面{111}面破裂[1]。因为大块单晶金刚石的制备在目前的科学技术条件下难以实现,所以人们想到了取代单晶金刚石的材料:聚晶金刚石(PCD)。聚晶金刚石中的金刚石颗粒位向是任意的,其各向异性被互相抵消,所以金刚石聚晶各个方向的物理、化学、力学性能都是一样的。金刚石聚晶与单晶金刚石相比有以下优点:① 不同形状的PDC的都可以加工合成,可以根据顾客的需求制作;② 由于聚晶是多晶结构,不同方向的磨损性能相同,金刚石晶粒之间的空隙可储存润滑油,耐磨性能良好。PCD在各种加工领域都获得了良好的应用,并表现出比硬质合金更为优秀的性能

聚晶金刚石复合片(polycrystalline diamond compact,PDC)属于新一代超硬材料,通常是采用聚晶金刚石与硬质合金基体在超高压高温条件下烧结而成。PDC兼具金刚石和硬质合金的诸多优点,既具有金刚石的硬度高、耐磨性好的优点,同时也具有硬质合金良好的抗冲击韧性[2-4]。在地底钻探、天然气石油钻采等需要超硬材料的工作领域中,PDC已经被广泛采用,并且效果良好,不少刀具材料也是采用PDC材料进行制作。PDC钻头相比于其他钻头,不仅具有使用效率高,使用寿命长的优点,而且PDC的综合成本也较低。

PDC的合成方法有两种:一种是直接合成,即一次性将硬质合金基体与金刚石聚晶结合起来,但是这种方法合成的PDC复合片耐热性能比较差,在高温下长久工作容易失效;另一种为间接合成,即通过钎料把聚晶金刚石层焊接在硬质合金基体上,该工艺加工而成的PDC复合片可以在较大的温度下正常工作。作为一种性能优良的非金属材料,PDC在强度、硬度等力学性能以及线膨胀系数方面都与一般的金属材料有着很大的区别。特别是聚晶金刚石与硬质合金的线膨胀系数相差较大,两者之间界面能较高,界面结合能力较差,所以在使用过程中接头的异常断裂和金刚石聚晶脱落的现象经常发生。因此对金刚石聚晶与硬质合金的钎焊工艺及性能进行研究是非常有价值的。

1.2 聚晶金刚石复合片研究现状

聚晶金刚石复合片硬度高、耐磨性好,有着良好的市场前景,所以国内外各大企业都竞相研制和生产,而且已经生产出各种各样的PDC复合片。美国GE公司是全世界第一个生产出商用PDC复合片的生产厂家。其他国家如德国、瑞士也都于上世纪七八十年代推出不同种类,不同规格的复合片。中国在研制金刚石复合片领域出发较晚,在上世纪八十年代才开始研制,但是经过几十年努力的长足发展,我国在PDC领域已经能够达到世界先进水平。至今,国产PDC各类规格齐全,在钻探,刀具方面的PDC需求能够得到基本的满足,基本上达到了自给自足。

聚晶金刚石复合片未来的研究方向有以下几个:

(1)不断加厚聚晶金刚石层,由小于1mm发展到2-4mm。随着聚晶层加厚,产品的使用寿命也相应提高。

(2)不断减小金刚石晶粒的大小,使复合片的强度、硬度等力学性能以及耐磨性、抗冲击韧性得到了极大的提升。

(3)通过减少Co的含量、增加耐热层等优化PDC的工艺,使复合片的耐热性能变得更为优良。

(4)优化界面结构,使界面应力得到较大的改善。

(5)不断加大产品直径,合成效率不断得到提高。

(6)优化烧结工艺,使其性能差异减小。

有以下几个因素影响聚晶金刚石复合片结构及性能:

(1)金刚石粉末对PDC性能的影响:制备PDC的最主要原材料是金刚石粉料,质量越好的金刚石粉料制作出来的复合片的性能越好。林峰等通过对比实验发现,使用质量优良、细小的金刚石粉确实能够提高聚晶金刚石的耐磨性能[5]。金刚石表面自由能的减小是烧结过程中主要的驱动力,因此晶粒长大的现象较为容易出现,并且原始颗粒越细,晶粒长大会越严重。在金刚石粉料中加入适量的WC粉或Fe、Ti粉,能够有效抑制晶粒长大,使聚晶中晶界变多,裂纹扩散需要消耗更多的能量,从而提高聚晶金刚石的耐磨性能,优化PDC的综合性能。

(2)催化剂Co对PDC性能的影响:聚晶金刚石层中的钻有两种来源,一种是金刚石粉料中原本就需要添加Co。因为如果不添加催化剂,金刚石粉料就不容易形成直接键合[6]。而另一种是Co从硬质合金基底中扩散进入聚晶金刚石层中。美国GE公司的Bovenkerkt等人通过研究得出如下结论:金刚石粉和Co粉如果纯度高,其对金刚石的润湿性就会越好,从而需要的Co含量也就越少[7]。在复合片的烧结过程中,硬质合金基底中的Co向聚晶金刚石层迁移[8],随着聚晶金刚石中Co的含量增加,PDC的强度硬度等力学性能降低,抗冲击性能下降。

(3) 硬质合金层对PDC性能的影响:提高聚晶金刚石复合片的综合性能可以使用高质量的硬质合金基底。硬度越高的硬质合金基底,产生的残余热应力越低,PDC冲击性能和耐磨性更加优良,钎焊接头的寿命更加长久。

(4) 残余应力对PDC性能的影响:残余应力降低PDC的综合力学性能。PDC的残余应力越大,则其的使用寿命越低,越容易发生接头断裂,所以我们应当尽量避免残余应力的产生,或者尽量消除残余应力。

1.3 PDC焊接技术介绍

PDC在工作过程中不仅要保持良好的耐热性,抗腐蚀性能也要较为优良。高硬度,高强度,高抗冲击性都是PDC复合片所必须拥有的性能。PDC上的聚晶金刚石层的石墨化温度温度为960℃[9],因此我们应当控制聚晶金刚石的钎焊温度低于960℃,否则易发生石墨化现象。PDC钎焊过程最为重要的步骤是加热的过程,我们可以通过加热方式的不同来区分各种不同的钎焊方法,主要有超声波辅助钎焊、高频感应钎焊、真空钎焊、火焰钎焊等。

1.3.1 PDC火焰钎焊

火焰钎焊是采用可燃气体燃烧产生高温进行加热的一种焊接方法。火焰钎焊通用性大,装置简单,对钎焊环境要求不高,所用燃气价钱低,不依赖电力供应,焊接过程不复杂。

(1)加热:气体燃烧产生热量使钎料熔化并且与硬质合金和聚晶发生反应,通常选用氧乙炔的中性焰或外焰加热,减少钎料和硬质合金的氧化程度,同时焊接接头的焊缝中的金属晶粒被限制长大,焊缝金属晶粒细小,形成细晶强化,焊接接头强度硬度等力学性能提高。

(2)保温:两种不同材料其膨胀系数各不相同,而钎焊是将两种不同的物质联结在一起,所以在钎焊过程中,钎焊接头处有一定大小的热应力产生,影响着PDC复合片的综合性能。所以为了消除接头的热应力,我们应该在焊接后,把接头置于适合的温度下保温一段时间,以防止接头断裂。

(3)冷却:当PDC接头温度缓慢冷却到200℃以下时,从保温箱中取出钎焊接头,将其放入室温下进行空冷。

1.3.2 PDC真空钎焊

PDC真空钎焊真空钎焊是把炉内空气抽成真空状态,在真空状态下对焊接接头进行加热升温,使钎料熔化与硬质合金、聚晶金刚石连接的一种焊接方法,真空钎焊过程中通常不使用钎剂。由于这种焊接方法是在真空中进行的,钎料、聚晶、硬质合金不会与空气发生反应,所以能获得综合性能优良的钎焊接头。钎焊过后,为了提高焊接接头的强度,将焊接接头置于保温箱中在一定的温度下进行保温以消除焊接热应力。真空钎焊适用于许多在大气中会产生脆化的金属,例如钛、锆、钼等。

真空钎焊的工艺参数:在过高的温度下时间过长,聚晶发生石墨化,PDC的强度硬度下降;如果加热速度过快,而聚晶的散热能力较差,容易造成聚晶的局部区域温度高于石墨化温度,从而发生石墨化现象,降低了接头强度。钎焊压力和钎缝间隙同样影响着复合片的性能:真空钎焊过程中,对焊件施加一定的压力。在压力的作用下液态钎料被挤出一部分,焊件内部被钎料填满,钎焊焊缝减小,钎焊接头的抗剪强度升高,同时接头的散热能力提高。通常情况下,钎焊接头的强度随钎缝间隙的减小而增加[10]。

1.3.3 PDC高频感应钎焊

高频感应钎焊的原理是利用电磁感应效应,即当交变电流通过感应器是,其周围产生了交变磁场,由于电磁感应作用,使工件内部产生电流,而工件本身电阻R较大。根据公式Q=I2R,工件内产生电阻热,工件温度迅速升高,钎料熔化并于母材发生化学反应,从而将工件连接在一起。PDC高频感应钎焊具有诸多优点:加热速度快,钎焊过程中能减少结垢的产生;加热温度准确,焊接接头的焊接缺陷较少,可提供外观整洁、均匀的接头;焊接过程对环境较为友好,并且可以在母材上预置钎料,可以进行半自动或全自动生产;再者,使用感应钎焊可以减少和简化夹持工装。

PDC高频感应钎焊有以下几点影响因素:

(1)钎焊温度对接头强度的影响:剪切强度受钎焊温度的影响最大,剪切强度随着钎焊温度的升高而增大。但如果钎焊温度过高时,聚晶易发生石墨化,从而钎焊接头的剪切强度下降。

(2)恒温保持时间对接头强度的影响:如果保温时间过长,焊接接头会受到热损伤,从而接头的强度下降。但是保温时间过短,钎料反应不完全,接头强度下降,所以我们应当设计适合的保温时间,让钎焊接头获得最好的力学性能。

(3)钎焊金属表面粗糙度对接头强度的影响:硬质合金表面粗糙度越高,钎料对硬质合金的润湿性越好,但是焊接缺陷随着粗糙度的增加而变多,钎焊接头的综合性能也随之降低。

1.3.4 PDC超声波辅助钎焊

超声波为频率大于20 kHz的声波。当超声波作为一种能量形式,它可以与传播介质相互作用,从而改变传播介质的状态、性质及结构。

超声波辅助钎焊利用超声波振动传递能量至熔化钎料,使液态钎料不断振荡,液态钎料形成局部的暂时的负压区并产生一些空化气泡,当气泡破裂时产生冲击波。冲击波具有一定的能量,能够破坏母材焊接面的氧化膜,从而提高了钎料对母材表面的润湿性。

超声波只是起到了去除氧化膜的作用,没有加热的效果,所以需要采用其他的方式加热焊件和钎料,需要使用其他方法进行加热。

1.4 本论文的主要研究内容

钎焊工艺中,钎料的选择和钎焊方法的选择是决定着钎焊质量最重要的因素。一个良好的钎焊工艺需要有合适的钎料与钎剂的搭配,并且还要有着合适的钎焊方法。银基钎料对很多金属具有良好的润湿性并且强度较高、导热性好,被广泛用于焊接金刚石工具以及大多数黑色金属及有色金属。

本课题通过使用银基活性钎料,并使用超声波钎焊工艺来制备PDC。研究不同的焊接时间对焊接接头强度的影响,主要工作如下所示:

- 通过超声波钎焊技术,在空气环境、850℃的条件下,焊接5个金刚石聚晶复合片,超声振动时间分别为5s、10s、15、30、45s。

- 使用金刚石磨片对焊后接头进行研磨,并借助金相显微镜观察焊接接头。观察是否有焊接缺陷以及焊缝的微观形貌。

- 选择一个焊接最好的接头进行精磨,并使用扫描电镜仔细观察焊缝外观形貌,分析缺陷形成机理。然后使用电子探针进行线扫描,得出焊缝周围的组织的元素含量。通过分析线扫描结果得出钎料、硬质合金和金刚石聚晶三者之间的成分和组织变化,并分析在钎料在金刚石聚晶和硬质合金之间的化学冶金反应。

- 实验材料及实验方法

2.1钎焊实验材料的选择

2.1.1 聚晶金刚石的选择

聚晶金刚石可以分为自身烧结和中介结合烧结两种,这是按照聚晶中晶粒的结合情况而分类的。

自身烧结:在金刚石粉末中加入起催化作用的金属可以提高烧结的效率,减少烧结时间,使金刚石相互结合,形成金刚石-金刚石(D-D)键。R.H. Wentorf等使用自身烧结法成功制成了一款以硬质合金为衬底的PDC复合片产品[11]。

D-D键具有较高键能,键能越稳定,所以聚晶金刚石具有着良好的冲击韧性。T.-P.Lin等采用双扭法测定的聚晶金刚石的断裂韧性高达13MPa·m0.5,是优良的刀具材料[12]。自身烧结出的聚晶存在的主要问题是耐热性能较差[13-15]。主要是因为金刚石与钴的热膨胀系数相差较大,在加热、冷却过程中体积收缩量不同,易产生较大的焊接热应力[16];另一方面,聚晶金刚石中的Co不仅熔点低,还对金刚石向石墨转化有促进作用,所以当接头焊接温度或者工作温度达到一定值以上,金刚石易发生石墨化,从而致使金刚石聚晶的强度硬度等力学性能降低。

中介结合烧结:在高压高温下将混合均匀的金刚石微粉与适量的结合剂进行烧结,其中结合剂与金刚石颗粒相互反应,形成金刚石-金属-金刚石键(D-M-D键)。我们通常采用某些金属材料或陶瓷材料作为烧结的结合剂。金属结合的聚晶金刚石其键能较高,稳定性好,韧性优良,并且有着较高的强度硬度等力学性能。V.Poliakov等提出在金属结合剂中加入些陶瓷颗粒以形成金属陶瓷结合剂,例如加入Al2O3、TiN或TiB、BN等颗粒,可以大幅提升聚晶金刚石的抗冲击韧性与耐磨性[17,18]。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: