高层建筑高强度钢中厚板自动焊控制系统软件设计毕业论文

2020-04-07 10:12:22

摘 要

焊接机器人在产业化生产中的应用日益广泛,在建筑行业,随建筑物高度不断刷新,对高层建筑高强度钢中厚板的焊接提出了更高要求。但在中厚板自动化焊接过程中,仍存在两个主要问题:一是手工示教编程效率低下,难以满足工业化生产的需要和焊接质量要求;二是离线编程软件缺乏多层多道焊路径规划和焊接工艺参数规划。

针对以上两个问题,本文从多层多道焊路径规划和焊接工艺参数规划展开研究,

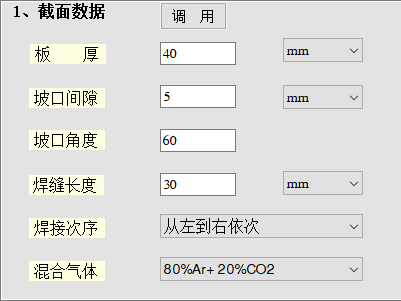

对最常用的V型坡口截面进行焊道设计和规划,采用RobotStudio进行二次开发,基于Visual Studio 2012开发平台中的Windows应用程序开发模块,选用C#(C-sharp)编程语言进行软件界面设计和离线编程。

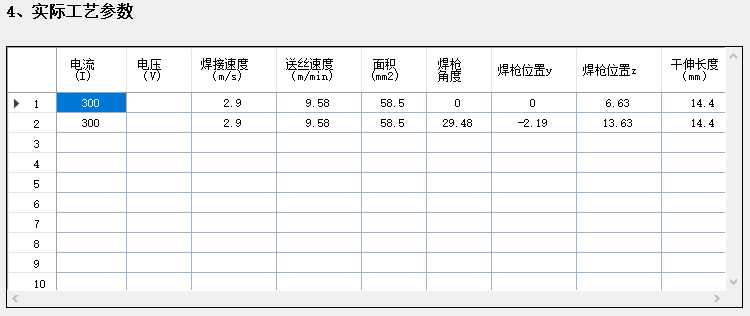

经调试和运行,当输入截面基础参数后,该软件可以自动进行多层多道焊路径规划并显示相应的焊接工艺参数。同时对该系统进行了可行性分析,经分析,本次设计规划符合设计要求,满足了功能需要。

关键词:多层多道焊;路径规划;离线编程

Abstract

The application of welding robots in industrial production has become increasingly widespread. In the construction industry, with the constant refreshment of building heights, higher requirements have been placed on the welding of high-strength steel plate for high-rise buildings. However, there are still two major problems in the process of automatic welding of plate: First, manual programming is inefficient so that it is difficult to meet the needs of industrial production and welding quality requirements; second, offline programming software lacks multi-layer multi-pass welding path planning and welding process parameter planning.

For the above two problems, multi-pass multi-pass welding path planning and welding process parameters were studied. The weld pass with V-shaped cross section was designed and planned. RobotStudio was used for secondary development. In Visual Studio's Windows application development module, C# language was used for software interface design and off-line programming.

After commissioning and operation, after inputting the basic parameters of the section, the software can automatically perform multi-layer and multi-pass welding path planning and display the corresponding welding process parameters. At the same time, the system is analyzed for feasibility, this design plan meets the design requirements and meets the functional requirements.

Key Words:Multi-layer Multi-pass welding; off-line programming; path planning

目 录

第1章 绪论 1

1.1 研究背景及意义 1

1.2 离线编程国内外研究现状 1

1.2.1国外研究现状 1

1.2.2国内研究现状 2

1.3 本文主要研究内容 2

第2章 多层多道焊路径规划 4

2.1 坡口填充方式 4

2.2 坡口截面规划 4

2.2.1 等高型坡口截面规划 5

2.2.2 等面积型坡口截面规划 5

2.2.3 自定义型坡口截面规划 5

2.3 焊接工艺参数规划 5

2.4 焊枪姿态规划 6

第3章 离线编程软件界面及功能设计 8

3.1 基于Robot Studio的二次开发 8

3.2 功能模块设计 8

3.2.1 多层多道焊路径规划模块 8

3.2.2 焊接工艺参数规划模块 9

3.2.3 通讯模块 9

3.2.4 实时监控模块 9

3.3系统可行性分析 9

3.3.1 经济可行性 9

3.3.2 技术可行性 10

3.3.3 运行可行性 10

第4章 离线编程实现 11

4.1 焊接工艺规划编程 11

4.2 软件界面功能实现编程 13

第5章 离线编程软件调试和运行 15

5.1调试运行结果 15

5.2 出现问题及其解决方法 16

第6章 结论与展望 18

6.1结论 18

6.2展望 18

参考文献 19

致 谢 21

第1章 绪论

1.1 研究背景及意义

在21世纪的今天,我国的超高层建筑发展迅速,进入黄金时期,对建筑物的寿命和稳定性提出了更高的要求。在此背景之下,新一代高强度钢铁材料因其本身优良的塑性、韧性及高强度等优点开辟了建筑行业新的发展空间,使得建筑物高度不断上升。据统计,建筑钢结构设计普遍采用高强度钢截面焊接形式[1]。

但是高强钢的焊接性能较差,中厚板、长焊缝焊接量较大,与此同时,高层建筑钢结构多在高空作业,承载量很大,施工环境艰难。且焊工工作连续性差,技术水平不统一,以上这些因素在一定程度上会影响高层建筑钢结构的质量,对高层建筑的施工进度、稳定性和安全性会带来伤害[2]。另外,焊接的工作环境较为恶劣、工作强度很大、对技术熟练程度要求高,更重要的是会对焊接人员产生潜在危害,导致劳动力成本不断上升。于是,焊接机器人应运而生并有效解决了这些问题,焊接机器人可以提高焊接生产效率,改善操作人员的劳动条件,提高焊接产品的质量,有利于推动相关行业实现自动化升级改造,所以说机器人自动焊接代替手工焊是必然趋势[3-5]。

中厚板焊接不可避免的需要用到多层多道焊接工艺,每道焊道的轨迹都要规划好。现阶段多层多道焊的路径规划还不完善,制约着中厚板自动焊接技术的发展,影响着焊接的连续性、焊接精度和质量,所以说对中厚板进行多层多道焊路径规划的研究具有重要的意义[6-7]。当其他条件不变时,对于V型接头来说,可以通过基础参数推算出焊道的横截面积,继而确定焊接电流、电压、焊接速度及送丝速度,还需考虑焊焊接顺序以及焊枪姿态等[8,9]。

焊接工艺和焊接参数确定后,基于路径规划的机器人离线编程控制也是重要环节。如果对每道焊缝都进行在线示教,那么焊接效率很低,也会在示教过程中浪费大量时间和精力[10]。而且随着作业任务越来越复杂和应用范围越来越广泛,在线编程不适应当今企业小批量、多品种的柔性生产的需要,便出现了离线编程技术[11]。

与在线编程相比,离线编程可减少机器人不工作的时间,提高工作效率,而且适用范围广,可以对多种机器人编程,并可以与其他软件连接实现一体化。此外,离线编程便于修改程序,也便于向他人示教[9]。因此,对自动焊控制系统进行离线编程十分必要。

1.2 国内外研究现状

1.2.1国外研究现状

上世纪70年代起,国外一些国家就开始研究离线编程,到了80年代已经开始商品化,到90年代更加完善,应用在汽车、建筑、船舶以及工程机械等领域,推动了产业化发展。具有代表性的包括ROBCAD、IGRIP、Workspace以及RobotStudio等[12]。

美国Tecnomatix公司于1986年开发的ROBCAD在自动化生产系统中应用最为广泛,尤其是汽车行业,它人机界面友好,功能较为齐全且操作简便,集结构设计、运动学仿真和离线编程于一身,但其价格昂贵[13]。

Deneb公司在1985年就推出了交互式机器人图形编程与仿真软件包[14]。IGRIP软件是一种双向操作软件,可显示三维图形IGRIP和ULTRA产品的专业机器人模拟软件,通过将机器人,周边设备,机器人运动,机构运动及IO输入输出等融合为一体,大大减少设备成本,研发周期。它离线编程较为简单,功能组件功能强大,但标准设备没有模型库,需要操作人员一定机械设计基础。

Workspace由加拿大公司Robot Simulation开发,它基于机器人仿真与离线编程,可与一些CAD系统交换数据,具有几何建模、自动编程等功能,还添加了路径识别和碰撞检测的功能[15]。

另外,还有一些企业根据自身产品特点开发的离线编程系统,例如瑞典ABB公司的RobotStudio、欧洲机器人公司和以色列CompuCraft公司联合推出的Robotworks、日本FANUC公司推出的RoboGuide等等。这些软件大多开发了自己的编程语言,不能运用到其他的机器人和工作站,通用性不强。但其精确性较高,编程和操作简单。

在多层多道焊路径规划方面,Masaharu Moriysu等人提出了具有重要意义的焊接策略[16],在角焊接接头中,处第一层外其余层数的高度均相等,且每层的道数与该层的层数相等,只需计算每道的横截面积即可计算出该道的焊接工艺参数。

1.2.2国内研究现状

南京理工大学率先研究了MotoMan SK6单机机器人[17],进行了离线编程与仿真,并对AutoCAD进行了二次开发,可提取焊缝位置信息、规划焊接工艺参数以及规划焊枪姿态,又开发了基于C/S结构的IGM弧焊机器人仿真系统工作站,但其对自动规划的研究较少。

哈尔滨工业大学基于AutoCAD的平台,利用ObjectARX进行二次开发,实现了弧焊机器人的离线编程,刚开始时编程语言转化成程序才能进行修改,使用非常局限。之后,学校又基于SolidWorks的新平台,采用COM和ATL,成功开发了弧焊机器人离线编程系统,其功能比较齐全但未能达到实用化[18,19]。

李概等人针对较大板厚的V形接头采用等面积法填充焊缝[20],提出第一层焊一道,之后逐层增加一道的规划方法。在这种填充策略下,各层层高相似,各焊道面积相等,其焊接工艺参数也相等,克服了焊接工艺参数不易控制、质量不易保证的缺点。

1.3 本文主要研究内容

阅读文献充分了解国内外研究现状后,认识到在中厚板自动化焊接过程中,仍存在两个主要问题:一是手工示教编程效率低下,难以满足工业化生产的需要和焊接质量要求;二是离线编程软件缺乏多层多道焊路径规划和焊接工艺参数规划。

针对这两个问题,本文对25~80 mm中厚板的多层多道焊路径规划和焊接工艺参数规划加以研究,在系统软件中设计了多层多道焊路径规划模块、焊接工艺参数规划模块、通讯模块以及实时监控模块四个功能模块,同时进行了系统可行性分析。随后基于RobotStudio的二次开发,选用VS 2012开发平台的Windows窗体应用程序模块设计软件界面和功能,采用C#语言编程加以实现。对多组截面数据反复调试运行,实现了自动焊控制系统软件的基本功能,满足了预期要求。

第2章 多层多道焊路径规划

高层建筑用钢大多为中厚板,最厚处可达80 mm,若采用传统的焊接方法,难以达到精度和质量的要求。为提高焊接质量和效率,需要对坡口的填充方式、焊道排布进行合理的规划,确定焊道的工艺参数和焊枪起始位置。

本章以V型坡口为研究对象,介绍了坡口的填充方式和截面规划,最终确定采用多层多道焊等面积填充法。在此基础上,概述了多层多道焊的路径规划、焊接工艺参数的求取以及焊枪姿态的规划方法。

2.1 坡口填充方式

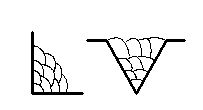

如图2-1所示,坡口填充方式主要有以下三种[21]:

(1)多层多道焊。常采用多层多道焊填充较宽的坡口截面,利用多条直线焊道进行焊接。多层多道焊可以提高焊缝金属的质量,特别是塑性,这是因为后层(道)焊缝对前层(道)焊缝具有热处理的作用,相当于对前层(道)焊缝进行了一次正火处理,因而改善了二次组织。在实际应用中,当焊接接头的弯曲试样试验不合格时,采取改变原来的焊接工艺参数的措施,将单层焊缝改成多层焊缝,用小电流进行快速施焊,对提高弯曲试样的试验合格率(塑性指标)有一定效果。

(2)多层摆动焊。可以采用焊枪摆动方式填充较窄的坡口,这种方法可以增加焊道宽度,填充量比直线焊道填充量大,这也导致了其需要焊接电流大且焊接速度慢,焊接工艺参数规划比较局限,但是这种方法焊道位置规划相对于多层多道焊较为简单。

(3)前两种方法结合。由于采用两种不同算法过程繁琐计算艰难,除非有特殊情况,否则极少用到该方法。

(3)前两种方法结合。由于采用两种不同算法过程繁琐计算艰难,除非有特殊情况,否则极少用到该方法。

(a)多层多道焊 (b)多层摆动焊 (c)结合焊

图2.1 坡口填充方式示意图

多层多道焊的坡口填充方式焊道为直线,不需考虑焊枪的摆动问题,焊道排布清晰规整,具有工艺参数规划简单明了的优点,故本次设计采用多层多道焊的坡口填充方式。

2.2 坡口截面规划

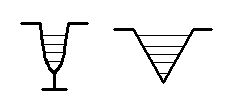

中厚板焊接接头相对简单,以最常见的是V型接头为例,如图2.2所示。图2.2(a)为坡口实际填充截面,打底焊道A焊道可近似看作三角形(或梯形),第二层的B、C两个焊道可分别看作平行四边形和梯形。近似处理后坡口焊道排布如图2.2 (b)所示。

(b)所示。

(a)实际焊道形状 (b)近似焊道形状

图2.2 V型坡口截面图

因此,如果假设垂直于焊道的个个坡口截面形状相同,那么在对坡口进行多层多道焊路径规划时只需要考虑某一垂直截面上的焊道。

对坡口截面规划主要有三种:等高型、等面积型和自定义型,下面一一进行介绍[20]。

2.2.1 等高型坡口截面规划

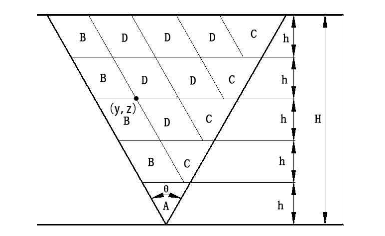

如图2.3所示为采用等高型坡口截面规划的V型坡口焊道填充图,A焊道为打底焊道,B焊道为每层第一道,D焊道为中间焊道,C焊道为最后一道。每层高度一样,则每道的横截面积不尽相同,焊接工艺参数也一直在变化,在实际操作中很难准确控制每道的参数变化,在实际焊接中应用较少。

图2.3 等高型规划示意图

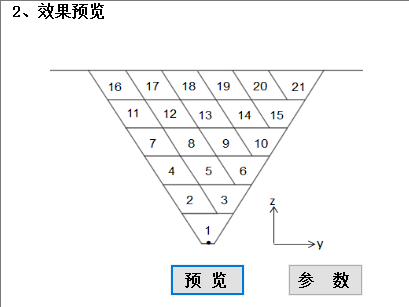

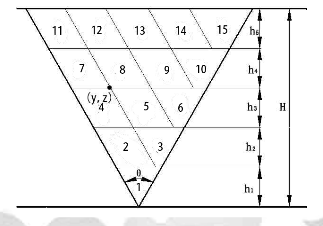

2.2.2 等面积型坡口截面规划

等面积型指坡口截面的每个焊道的截面积都相等,而且每层焊道数与其所在层数相等,如图2.4所示。当共有n层时,焊道总数为an,两者关系为:

(2-1)

图2.4 等面积型规划示意图

2.2.3 自定义型坡口截面规划

确定每道焊道的焊接参数后,可计算出每道焊道的横截面积,从而计算出每一层所增加的高度,继而得到各个焊道的高度,结合焊道的坐标位置就可以确定每条焊道的空间位置。

本次设计中由于焊缝宽度不是特别大,故采用一道打底焊道,第二层起逐层增加一道。等面积型截面规划方式中,各焊道横截面积均相等,所以各焊道的焊接工艺参数也相等,具有规划简单、计算方便以及适应性强的优点,本次设计采用等面积型坡口截面规划。

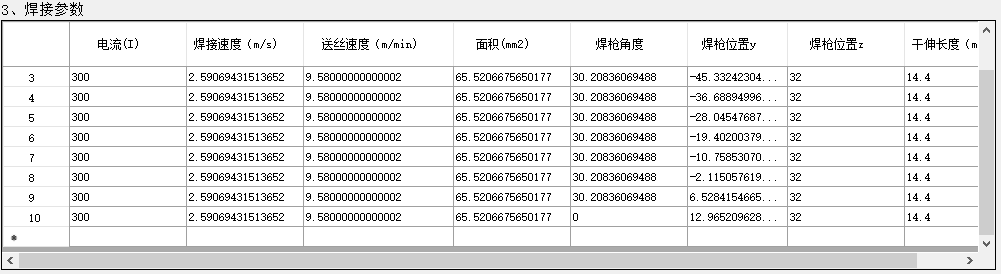

2.3 焊接工艺参数规划

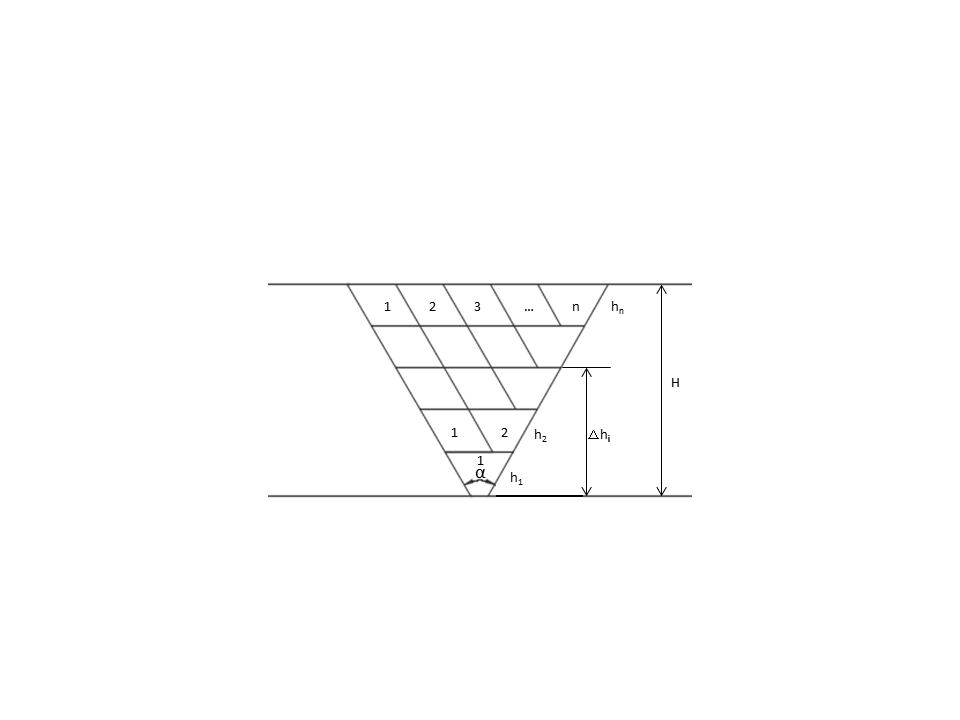

本次多层多道焊的路径规划以焊接时间最短为原则,采用等面积型坡口截面规划。首先,确定焊道层数和总数,计算出每条焊道的面积,从而可以求出每道焊道的具体工艺参数。

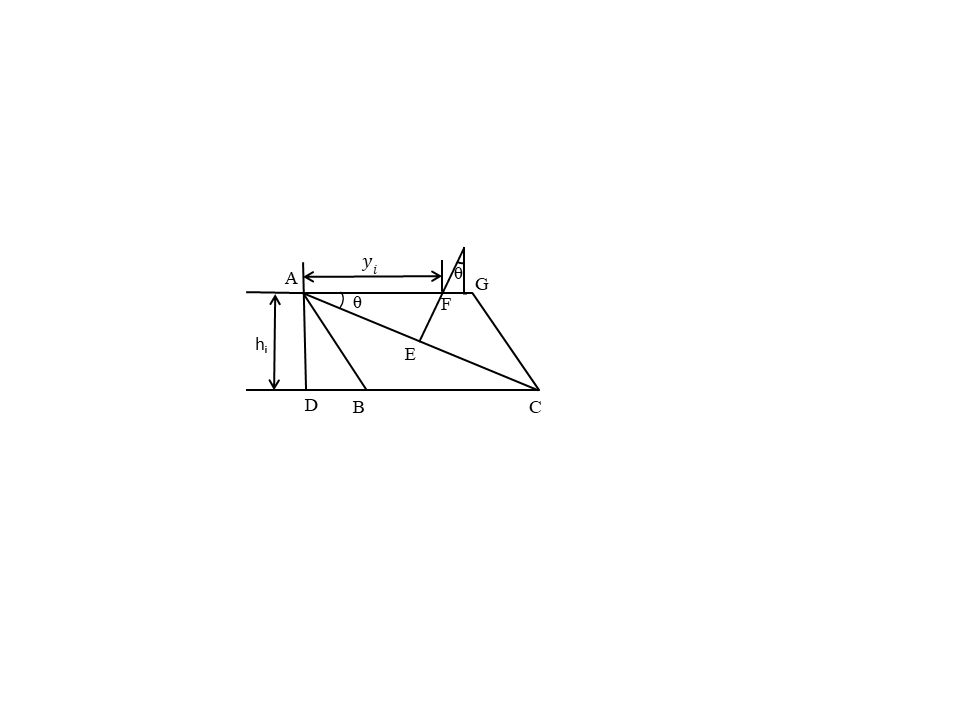

如图2.5所示,若已知V型坡口的高度为H,坡口角度为α,坡口间隙为G,焊缝长度为l,则可由式2-12计算出坡口截面积A。

实际情况中会留有1~2 mm的余高,假设余高为2 mm,则实际坡口截面积S为:

由式2-1可知焊道总数,由于采用等面积型坡口截面设计,各焊道面积相等,那么每道焊道的面积s为:

图2.5 V型坡口截面示意图

送丝速度vf和电流I的拟合曲线函数式为:

从而可以利用式2-6推算出焊接速度vw。

其中:d为焊丝直径,η为熔敷效率,一般取91%~95%。

焊接时间t可由式2-17得出:

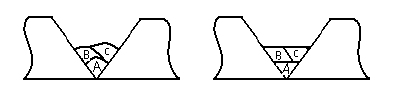

2.4 焊枪姿态规划

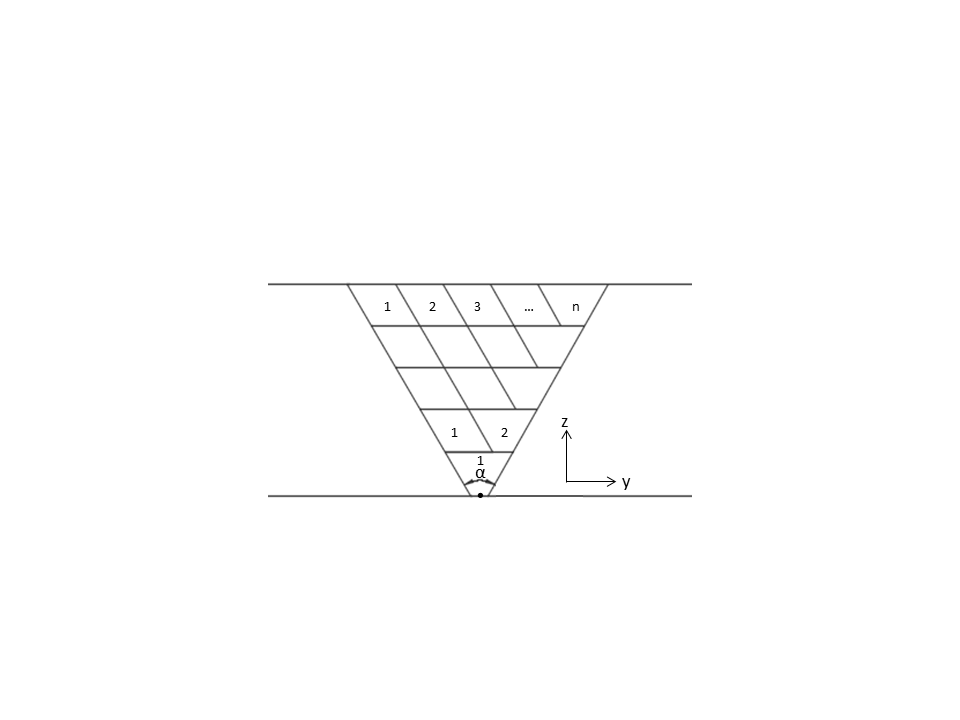

合适的焊枪起始位置和偏转角度可以提高焊接精度、降低损耗,所以焊枪姿态规划合理与否具有重要意义。我们可以根据层数、每层道数以及每条焊道的形状确定每道焊枪起始位置的横向坐标y、纵向坐标z和焊枪偏转角度θ。

以V型坡口底部中点为坐标原点(若坡口间隙为0则取V型坡口最低点),以右侧为y轴的正方向,以层数增长的方向为Z轴的正方向,建立如图2.6所示的平面直角坐标系。

图2.6 坐标系示意图

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: