逆变弧焊电源数字控制技术若干问题研究毕业论文

2020-04-07 10:12:25

摘 要

本文回顾了逆变弧焊电源和数字控制技术的发展历史,首先介绍了典型嵌入式芯片:单片机、数字信号处理芯片DSP、以及ARM的特点,列举了典型芯片例子,并阐述了其在逆变弧焊电源上的应用。其次介绍了PID控制、模糊控制、人工神经网络控制、滑膜变控制等控制理论基本原理,优缺点,及其在逆变弧焊上的软件编程实现。接着介绍了控制芯片的人机交互接口:键盘和显示电路。模拟量前处理电路,开关量输入输出等外围电路。最后简述了芯片发展对逆变弧焊电源的影响及软开关技术对逆变弧焊电源的要求等。分析表明新的性能优越的控制芯片与先进控制理论正在不断的应用于逆变弧焊电源上。先进的数字化控制技术结合逆变弧焊电源将进一步主导弧焊电源市场。

关键词:逆变弧焊电源;嵌入式芯片;控制理论;

Abstract

This article reviews the history of the development of inverter arc welding power supply and digital control technology. First, it introduces the characteristics of typical embedded chips: single-chip microcomputers, digital signal processing chips DSP, and ARM, enumerates typical chip examples, and explains its inversion. Arc welding power applications. Secondly, the basic principles, advantages and disadvantages of control theory such as PID control, fuzzy control, artificial neural network control, sliding film change control, and its software programming on inverter arc welding are introduced. Then introduced the human-computer interaction interface of the control chip: keyboard and display circuit. Analog pre-processing circuit, switch input and output peripheral circuits. Finally, the influence of chip development on inverter arc welding power supply and the requirements of soft switching technology on inverter arc welding power supply are briefly described. The analysis shows that the new superior control chip and advanced control theory are being continuously applied to the inverter arc welding power supply. Advanced digital control technology combined with inverter arc welding power supply will further dominate the arc welding power supply market.

Key Words: Inverter arc welding power;Embedded chip;Control theor

目 录

第1章 绪论 1

1.1 逆变弧焊电源发展 1

1.2 逆变弧焊电源数字控制技术发展 1

第2章 典型嵌入式芯片特点及其在逆变弧焊电源上的应用 2

2.1 弧焊电源典型数字芯片种类及其特点 2

2.1.1典型芯片种类 2

2.1.1.1 单片机 MCU 2

2.1.1.2 数字信号处理芯片 DSP 2

2.1.1.3 ARM 3

2.1.2 典型嵌入式芯片特点 3

2.1.2.1 MSP430简介 3

2.1.2.2 TMS320F28335简介 3

2.1.2.3 ARM Cortex-M系列简介 4

2.2嵌入式芯片在弧焊电源上的应用 4

2.2.1单片机在逆变弧焊电源上的应用 4

2.2.2 DSP在逆变弧焊电源上的应用 4

2.2.3 ARM在逆变弧焊电源上的应用 4

2.2.4 逆变弧焊电源的多机控制 5

第3章 逆变弧焊电源控制技术软件编程技术 5

3.1 控制技术概论 6

3.2 逆变弧焊电源数字化控制技术 6

3.2.1 PID控制原理 6

3.2.2 模糊控制原理 7

3.2.3神经网络控制 8

3.2.4 滑膜变控制原理 8

3.3 数字化控制逆变弧焊电源软件编程研究 8

3.3.1控制技术软件编程实现 8

3.3.1.1 PID控制软件编程实现 8

3.3.1.2 模糊控制软件编程实现 9

3.3.1.3 神经网络软件编程实现 10

3.3.1.4滑膜变软件编程技术实现 11

3.2.2焊接过程程序控制 11

3.3.2.1 短路过渡的波形控制 11

3.3.2.2 脉冲波形控制 11

3.3.2.3 软件抗干扰技术 11

第4章 接口与外围电路 12

4.1 输入与显示电路 12

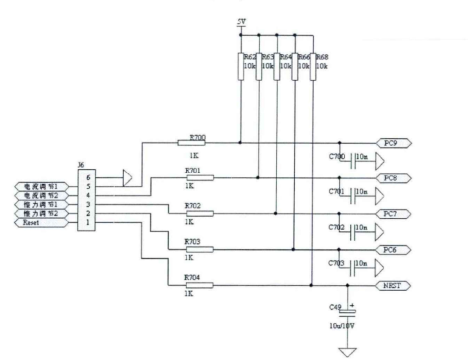

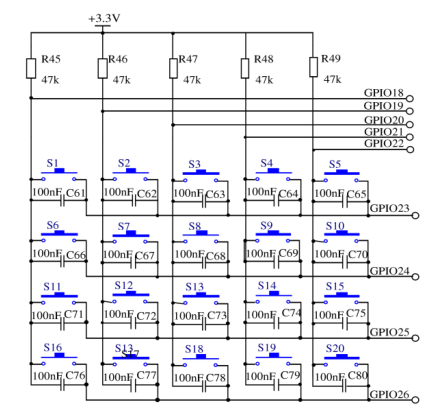

4.1.1输入电路 12

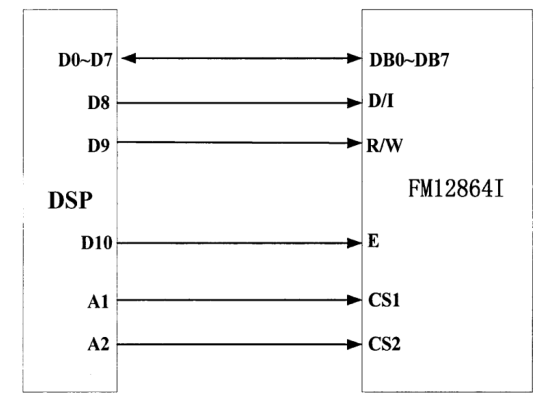

4.1.2显示电路 13

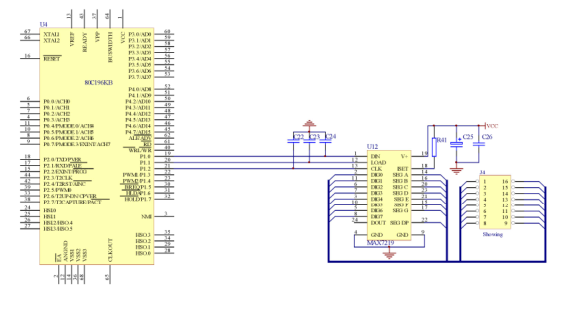

4.2模拟量前处理电路 15

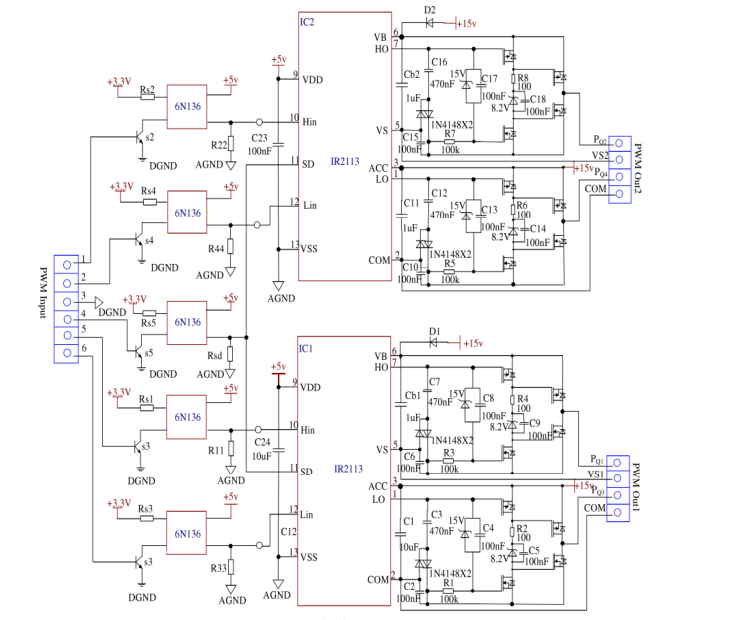

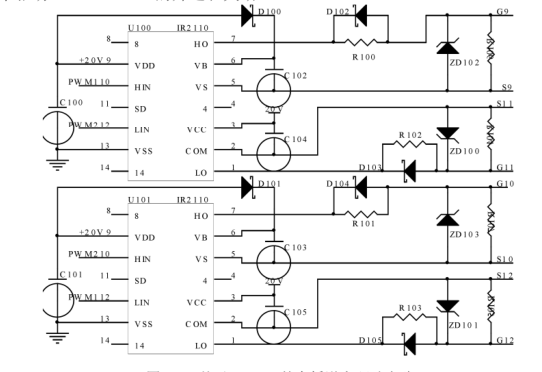

4.3主开关器件驱动信号电路 16

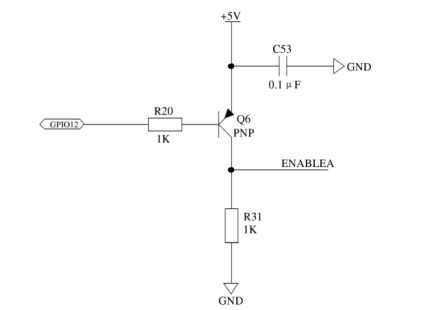

4.4开关量输入输出功能电路 17

第5章 发展趋势与探讨 20

5.1数字芯片新技术发展对弧焊电源的影响 20

5.2软开关对数字电源控制技术的数字芯片的要求 20

第6章 结论 21

参考文献 22

致谢 24

第1章 绪论

在2009年的北京埃森焊接与切割展览会上,逆变焊机几乎出现在所有参展商的展台上,这表明逆变焊机已经成为我国焊接电源发展的主流[1]。逆变弧焊电源以其高响应速度成为焊接控制技术的理想化平台,随着数字化技术的发展,数字化 逆变弧焊电源的强强组合将进一步主导市场。

1.1逆变弧焊电源发展

美国在1978年最先研发成功300A晶闸管弧焊逆变器。随后瑞典的ESAM公司在1982年成功研制了晶闸管弧焊逆变器产品,接着美国的Powcon、Miller、Lincoln公司,瑞士的ELTRON公司,日本变压器等专业生产焊接设备的国际著名公司都先后研发了各自较为出名的晶闸管式逆变弧焊电源产品[2]。国内起步较晚,80年代改革开放,我国积极引进外国先进技术,80年代中后期,各电焊机厂家也相继推出了晶闸管式逆变弧焊产品。

随着半导体技术的发展,频率更高的晶体管(20KHZ),MOSFET(1KHZ-1MHZ),IGBT(100HZ-100KHZ)功率半导体器件相继问世。由于其控制特性好,能代表的焊接优越性好,特别是IGBT,目前在逆变弧焊电源商品市场上逐步取代了晶闸管式逆变弧焊电源。由于MOSFET逆变电源有频率高的特点,因此,仍有部分学者认为MOSFET是具有一定的竞争力的产品与研究方向。晶闸管、晶体管、MOSFET、IGBT均是硅基功率半导体器件。近年来,以SIC,GAN为代表的宽禁带半导体材料(WBG)功率半导体器件的应用与研制迅猛发展,WBG功率半导体器件具有大功率(100MW),高频(100KHZ-100MHZ),高压(10KV),具有比硅基更大的优势,将来可能成为替代硅基的选择。华南理工大学焊接电源课题组,已开发8KW级的弧焊逆变电源原型机[3]。江苏科技大学戴苏江对WBG逆变式SMAW电源进行了研究[4]。但是WBG也有着价格高,技术不成熟的缺点。预计随着技术的发展,WBG有望成为逆变弧焊电源的主流产品。

1.2逆变弧焊电源数字控制技术发展

上世纪80年代初,就已经有人将单板机应用于弧焊电源,主要应用于电源的外特性控制。如国内清华大学潘际銮于1982年研制了Z-80单板机控制的晶体管弧焊电源[5]。 80年代末,90年代初,速度更快的单片机被应用于逆变弧焊电源控制。如陈士民采用MCS-51机对晶闸管逆变弧焊电源进行研究[6]。此后,随着芯片技术的发展,数字处理芯片DSP,ARM等相继问世。并逐步应用于逆变弧焊电源上。在控制内容上,包括电源外特性,动特性,电流波形控制等。控制技术上也包括了多种控制模式,如经典的线性PID控制,人工智能,模糊控制等。将来数字化控制技术将成为主流的控制技术,并朝向网络化,智能化发展。

第2章 典型嵌入式芯片特点及其在逆变弧焊电源上的应用

2.1弧焊电源典型数字芯片种类及其特点

数字式控制芯片包括单片机,DSP和ARM等。一般来说,单片机具有强大的输入/输出和中断处理能力,而DSP的硬件结构和指令执行速度更适合于高频电源控制的需要。随着芯片的发展,二者的界限趋于模糊。ARM芯片具有丰富的接口和很强的通信能力。兼有单片机和DAP的综合优势,而且具有明显的低成本优势,近年来在弧焊方面得到广泛重视[7]。

2.1.1典型芯片种类

2.1.1.1 单片机MCU

MCU大体上经历了由4位机到8位机,到16位机的发展过程。自1976年Intel公司推出8位单片机MCS-48以来,单片机就受到了广大用户的欢迎。1980年INTEL公司在MCS-48系列的基础上,推出了高性能的MCS-51系列单片机。MCS-51机增大了片内存储容量,扩大了寻址范围,并有优先级中断功能。1982年Intel公司推出了性能更高的16位单片机MCS-96系列。1987年Intel公司又宣布了性能比8096高两倍的CMOS型80C196。由于16位单片机推出时间较迟,价格昂贵,8位MCU在价格方面始终占有优势,且能满足大部分应用的需要,因而市场前景广阔。如MCS-51系列单片机,无论从世界范围还是国内范围来看,其使用最为广泛。在推出16位机的同时,一些新型的8位单片机也不断问世。如Silicon Labs 公司推出的Cygnal C8051F是近年来比较成功的系列。

目前在国内市场上,50家以上的厂商推出自己的MCU产品,除了INTEL,瑞萨,NXP,Microchip,TI,ST等国际大牌厂商外,还有韩国的三星,日本的SONY,我国台湾有盛群半导体,义隆电子,松翰科技等厂商,本土也有20家以上的厂商,如海尔,中颖电子,比亚迪,深圳中微,宏晶科技等[8]。

2.1.1.2 数字信号处理芯片DSP

DSP属于精简指令计算机(RISC),大多数指令都能在一个周期完成,DSP采用改进的哈佛结构,采用流水线操作,具有专用的硬件乘法器,特殊的DSP指令,和快速的指令周期等突出的特性。

1978年,美国的AMI公司生产出第一片DSP2811。1980年由日本的的NEC公司推出了第一片具有硬件乘法器的商用DSP芯片。20世纪90年代,DSP性能指标不断提高,使其在硬件结构上更适用于数字信号处理要求,能够进行乘法,硬件TFT变换,和单指令滤波等。其单指令周期为80-100ns,特别是90年代中期,其理论和技术更加成熟,90年代末,20世纪初,DSP的发展进入完善阶段[9]。

TI公司在1982年成功推出其第一代芯片TMS32010及其系列产品,之后相继推出了以TMS32020、TMS320C25、TMS320C30、TMS320C40、TMS320C50、TMS320C80为代表的多个系列芯片,这些芯片在不同的年代有力的推动了DSP技术的应用。30多年来,TI公司以其雄厚的技术实力引领着DSP芯片的快速发展。TI公司的DSP芯片已经成为世界上最有影响力的芯片。TI公司已经成为世界上最大的DSP芯片供应商,其DSP芯片约占市场份额的50%。目前TI-DSP芯片可以归纳为以下五大系列。TMS320C2000系列、TMS320C5000系列、TMS320C6000系列Keystone多核处理器、Davinci视频处理器[10]。

2.1.1.3 ARM

ARM公司是专门从事基于RISC技术芯片设计开发的公司。ARM公司与其他微处理器生产厂商不一样,它不直接生产微处理器产品,只提供知识产权(IP)核。因此ARM微处理器的生产厂商众多,型号各异。全世界有100多个合作伙伴,包括Intel公司、TI公司、摩托罗拉公司、ST公司、IBM公司、ADI公司、NEC公司、LSI公司、三星公司、飞利浦公司等集成电路厂商及其他工具厂商,软件商等[11]。其产品基于ARM技术的微处理器,约占了32位RISC微处理器80%以上的市场份额。依据产品性能的不同,可将ARM处理器分为三大类,经典系列,Cortex系列,以及ARMV8架构系列。

2.1.2典型嵌入式芯片特点

2.1.2.1 MSP430简介

MSP430系列单片机是TI公司1996年推向市场的一种16位超低功耗,具有精简指令集(RSIC)的信号处理器。将多个模拟电路、数字电路模块和微处理器集成在一个芯片上,以提供“单片机”解决方案,从而使用一片MSP430芯片就能完成多片芯片才能完成的功能。其主要特点如下:

(1)电源电压采用1.8-3.6V电压,因而可使其在1MHZ的时钟条件下运行时,芯片最低电流会在165微安左右,RAM保持模式下的最低功耗只有0.1微安

(2)高速的运算能力。MSP430系列单片机是16位的单片机,采用了精简指令结构,能在25MHZ晶体的驱动下,实现40ns的指令周期。

(3)丰富的功能模块包括:A:多通道10-14位AD转化器;B:双路12位DA转化器;C:比较器;D:液晶驱动器;E:串行口;G:硬件乘法器;H:看门狗定时器,多个16位、8位定时器(可进行捕捉,比较PWM输出);

(4)FLASH存储器。不需要额外高电压就可以在程序中由程序控制写擦除。

2.1.2.2 TMS320F28335简介

(1)频率150MHZ,指令周期6.67ns。

(2)6个PWM口,看门狗定时器,12位ADC,16通道,转换时间80ns。32位CPU定时器

(3)增强型控制器局域网(ECAN),2个串行通信接口(SCI),1个串行外设接口(SPI)(4)88个通用I / O引脚及8个外部中断

2.1.2.3 ARM Cortex-M系列简介

Cortex-M系列处理器是ARM公司专为满足数字信号控制市场需求而开发, Cortex-M4具有高效信号处理功能与较低功耗。其具有以下特点:ARM系列采用哈佛结构,增加了可用的存储器宽度,分别设置指令存储器接口与数据存储器接口,可以实现对指令和数据存储器的同时访问。采用多级流水线,使得CPU处理速度大大提高。提高了最大时钟频率,系统主时钟频率200MHZ以上,最大可达1GHZ。240个物理中断,8至256个中断优先级。

2.2嵌入式芯片在弧焊电源上的应用

随着嵌入式芯片的发展,焊接过程和焊接工艺复杂性对焊接电源的数字化控制提出了更高的要求。嵌入式芯片在弧焊电源上实现了多种类(单片机、DSP、ARM)应用。也完成了从单一处理器控制到多机控制。多机控制是目前主要的研究方向,例如MCU DSP,MCU FPGA,ARM DSP FPGA,MCU DSP CPLD,多机控制简化了硬件电路,提升了系统的可靠性,灵活性,精确性。也便于系统升级。

2.2.1单片机在逆变弧焊电源上的应用

单片机是最早被应用于弧焊电源的,采用单片机通过不同的算法可实现对弧焊电源的外特性控制。西安交通大学张翔研究了 8098单片机控制的逆变弧焊电源[12]。华南理工大学杨舰等开发了以80196KC单片机为核心的晶闸管电源驱动器[13]。北京工业大学郑湘蒙开发了以80C196KC为核心控制的TIG逆变焊机[14]。天津大学陈刚研制了以MSP430单片机为核心的埋弧焊电源数字化控制器[15]。

2.2.2 DSP在逆变弧焊电源上的应用

以DSP为控制核心,可以实现对弧焊的直接数字化控制,包括控制信号的高速并行处理,PWM信号的直接输出,弧焊参数的数据库管理等。因此采用DSP芯片,实现PID算法,保证引弧过程具有灵活的动态性能,便于电流波形控制。[7]华中科技大学刘钊采用TMS320LF2407作为控制芯片,软开关选择移相全桥ZVZCS,设计了一台250A/10KW逆变弧焊电源[16]。江苏科技大学胡森设计了基于DSP TMS320F2812的软开关CO2焊机。[17]张敏等人以TI公司TMS320F2812数字信号处理器设计了双逆变弧焊电源[18]。

2.2.3 ARM在逆变弧焊电源上的应用

ARM芯片具有丰富的接口和很强的通信能力,具有单片机和DSP的综合优势,且具有明显的低成本优势。近年来在弧焊方面得到广泛重视。

华南理工大学王振民使用固化有us/OS-II嵌入式实时操作系统的ARM芯片发明了多功能逆变式软开关弧焊电源[19]。 何东炜以基于ARM Cortex-M4内核的微处理器TM4C123GHPGE作为主控芯片,开发了双丝高效埋弧焊协同控制系统[20]。 Zhu J设计了基于ARM的全数字IGBT逆变电源,用于短路CO2焊的精细波形控制[21] 。

2.2.4逆变弧焊电源的多机控制

采用单一处理器的逆变弧焊电源已经无法满足复杂的焊接工艺要求。且采用单机控制程序复杂,可靠性低,目前逆变弧焊电源多采用多机控制。兰州大学高忠林设计的逆变弧焊电源采用TMS320F240数字信号处理器和80C196KC单片机。其中,TMS320F240主要用于焊接参数的采样、控制算法的运算,80C196KC用于完成人机接口的功能,包括键盘和显示,与上位机的通信等[22]。

第3章 逆变弧焊电源控制技术软件编程技术

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: