钢高铬铸铁预压应力耐磨双套输泥管研究毕业论文

2020-04-07 14:06:42

摘 要

本文设计了一种由碳钢外管夹套高铬铸铁内管,中间填充膨胀水泥砂浆的耐磨输泥管方案,以解决普通输泥管在需要保证安全性能的限制下难以保证管道使用寿命的问题。论文介绍了有关磨损和磨损失效的基本知识,解释了因磨损失效而导致的当前普通输泥管存在的问题,比较了目前国内外提出的解决该问题的新型输泥管方案,说明了双套管方案优于其他各类方案的原因。对于高铬铸铁内管,利用热处理实验和显微硬度计测试了高铬铸铁亚临界热处理后的性能,对于膨胀水泥砂浆,采用了理论分析和计算的方式得出其具体成分和预测其性能。最后对双套管的实际生产制造工艺进行了说明,并对其使用可行性和发展前景进行了分析。

经论证,该方案设计出的双套管性能优良,安全可靠,性价比高,生产制造方便,市场前景广阔,具有极高的可行性。

本文的特色:知识背景介绍全面,思路清晰,采用理论计算和实验测试相结合的方法,论证有理有据,结果具有信服力。

关键词:耐磨;疏浚工程;输泥管;高铬铸铁;膨胀砂浆

Abstract

In this paper, a wear-resistant clay pipe with high-chromium cast iron inner tube jacketed with carbon steel and filled with expansive cement mortar in the middle is designed to solve the problem that it is difficult to guarantee the service life of ordinary clay pipe under the constraint of ensuring safety performance. problem. Firstly, the basic knowledge about wear and wear failure was introduced. The problems of the current common mud pipe due to wear failures were explained. The current domestic and foreign solutions to solve the problem were compared, and the double sleeves were explained. The reason why the tube program is superior to other types of programs. For the high-chromium cast iron inner tube, the properties of the high-chromium cast iron after subcritical heat treatment were tested using a heat treatment test and a microhardness tester. For the expansive cement mortar, the specific composition and predicted properties were obtained by theoretical analysis and calculation. Finally, the actual manufacturing process of the double casing is explained, and its feasibility and development prospects are analyzed. After analysis and demonstration, the dual-casing has excellent performance, safety and reliability, high cost performance, easy production and manufacturing, broad market prospects and extremely high feasibility.

Key Words:Wear-resistance; Dredging Engineering; Slurry Pipe; High-chromium Cast Iron;Expanding Mortar

目 录

第1章 绪论 1

1.1 引言 1

1.2 磨损综述 1

1.3 磨损失效的研究现状 1

1.4 磨损的分类和机理介绍 2

1.5 固液两相流简介 3

第2章 双套管的结构设计 4

2.1 双套管总述 4

2.1.1 当前输泥管存在的问题 4

2.1.2 国内外的解决方案及研究现状 4

2.1.3 双套管方案简介 5

2.1.4 双套管对比其他方案的优缺点分析 6

2.2 双套管的内管设计 6

2.2.1 内管材料性能要求 6

2.2.2 高铬铸铁简介 7

2.2.3 高铬铸铁成分对性能的影响 7

2.2.4 高铬铸铁试样热处理实验 8

2.3 双套管的外管设计 14

2.3.1 外管材料性能要求 14

2.3.2 碳钢综述 15

2.3.3 碳钢的含碳量对组织和性能的影响 15

2.4 双套管的间隙填充材料设计 16

2.4.1 间隙填充材料性能要求 16

2.4.2 膨胀砂浆简介 16

2.4.3 膨胀水泥砂浆成分设计 17

2.4.4 膨胀水泥砂浆实际生产的成分配比及生产工艺 18

第3章 双套管的实际生产制造工艺 19

3.1 疏浚工况参数 19

3.2 双套管间隙的确定 19

3.2.1 双套管间隙最小值的理论计算 19

3.2.2 挖泥船套管最小间隙值计算结果 20

3.3 关于水泥抗压能力与间隙内水泥厚度的关系说明 20

3.3.1 水泥抗压强度 20

3.3.2 间隙内水泥厚度与水泥抗压强度的关系 21

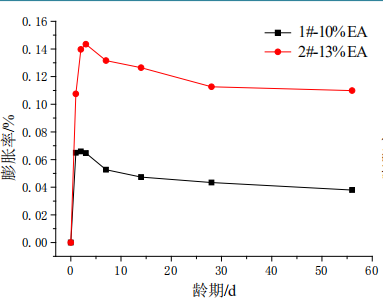

3.3.3 微膨胀水泥膨胀率的确定 21

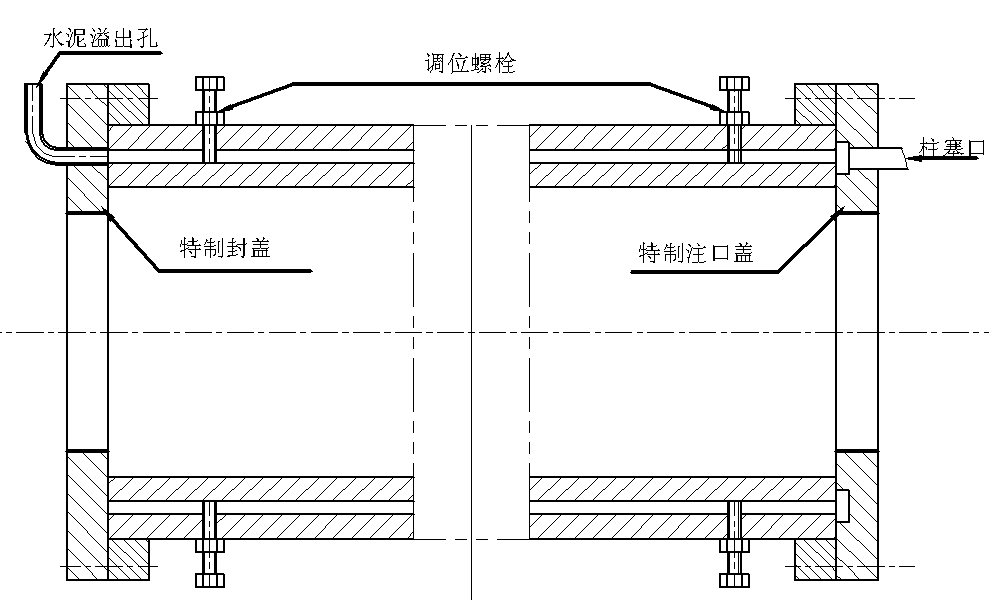

3.4 膨胀砂浆填充工艺及验收标准 23

3.4.1 注意事项 23

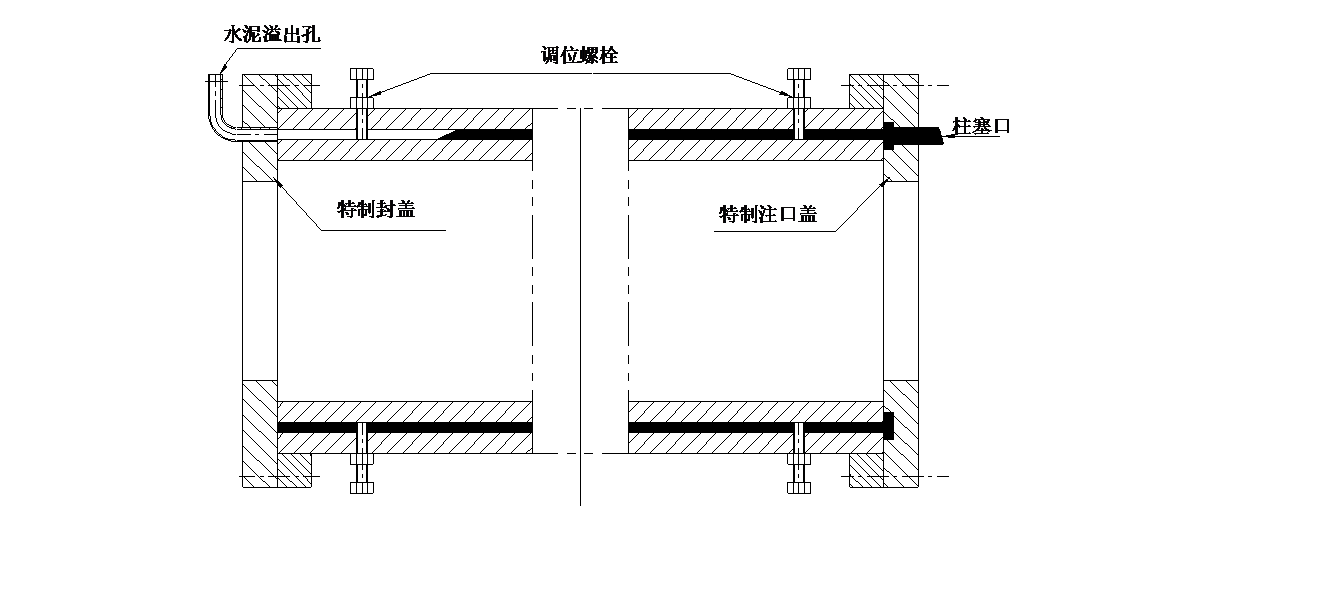

3.4.2 示意图 24

3.5 内管拼接工艺及标准 26

第4章 双套管的可行性分析和前景展望 27

4.1 可行性分析 27

4.1.1 安全性能 27

4.1.2 使用寿命 27

4.1.3 生产成本 27

4.2 前景展望 27

第5章 全文总结 29

5.1 总结 29

5.2 优点与不足 29

参考文献 30

致 谢 31

第1章 绪论

引言

近年来,疏浚行业的快速发展驱动了疏浚船舶及相关行业的发展,随着船舶设计逐渐多样化,专业化,对于疏浚作业的船舶配件的要求也逐渐提高。作为输送海河泥沙的重要配件之一,输泥管成为当下疏浚相关课题研究的热门之选。传统的输泥管道采用低合金钢卷制而成,寿命周期短,需要频繁更换。而更换输泥管道是一项需要耗费大量人力财力和物力的繁琐工作,因此对于新型的既能保证安全又有长的工作寿命的输泥管道的需求非常迫切。本文设计的双套管采用碳钢外管夹套高铬铸铁内管的方式,既有具有冲击韧性的碳钢外管保证安全性,又有耐磨的高铬铸铁内管保证工作寿命,中间采用膨胀水泥砂浆填充进行连接,很好的解决了传统输泥管道的问题。

磨损综述

磨损是指两个以上的物体摩擦表面在法向力的作用下,相对运动及有关介质,温度环境的作用使其发生形状、尺寸、组织和性能变化的过程[1]。磨损是材料失效的三大原因之一,据统计,每年有2%-7%的GDP的损失与磨损和摩擦有关。磨损给各个工业部门,如冶金、采矿、化工、建材等都带来了巨大的经济损失。许多机械设备及其零件均因磨损而迅速失效导致不得不进行维修和更换,给政府及企业在人力、物力和财力方面造成浪费。因此,从源头上认识、改善和解决磨损问题有助于节省社会资源,提高生产效率,延长设备使用寿命,对国民经济和行业技术的发展都具有重大的现实意义。

磨损失效的研究现状

物体接触必然伴随摩擦,有摩擦就一定有磨损。而从磨损到磨损失效是一个量变到质变的过程,这其中影响因素多,发展过程漫长,这种特点使得对于磨损的研究工作难度增大。因此,虽然摩擦学发展已久,国内外的科研工作者对于磨损这一分支也广泛重视,但是至今仍未形成完整的系统的材料磨损失效知识体系[2]。

总结国内外关于磨损失效的研究工作,大致可以归纳于以下四个方面[3]:

- 关于材料磨损失效机理机影响因素的研究:此类是目前最为普遍的研究磨损失效的方法。在已知实际工况条件的情况下,分析工作设备的磨损失效原理和影响因素,从而确定解决磨损问题的关键,提出相应的解决方案。这种研究方法属于逆向研究,偏向于实际应用,对于磨损的基础理论研究工作没有太大的贡献。

- 润滑剂的摩擦失效与材料磨损失效之间的关系:在摩擦学系统中,润滑剂是重要的构成部分。润滑剂不仅仅作为系统中的一部分对磨损过程产生重要影响,而且其本身的失效也是材料磨损失效的重要原因。润滑剂的失效包括氧化是小、剪切失效和含杂变质失效等等。这方面工作国内外的相关科学家已经做了许多,主要包括研制高性能的添加剂并进行工艺优化和对润滑剂进行实时监测以及时发现其失效两大方面。

- 研制苛刻工况条件下的新型润滑材料:随着人类的足迹范围更为扩展,极端工况条件下的工作也逐渐增加。对于苛刻工况条件下的润滑剂需求催生了以固体润滑剂为代表的特种润滑材料,为现代机械磨损失效预防打下了材料基础。

- 统一磨损失效的失效点评判标准:磨损到磨损失效是个量变到质变的转化过程,这个过程的转化临界点不仅因材料而异,而且对于同一种材料,临界点也会由于工作条件不同而不同,这使得判定零件磨损失效的标准难以统一。目前国外已有将标准件的磨损表面形貌变成图谱的做法,如美国迪尔公司编写的《零件损坏鉴定》等。

磨损的分类和机理介绍

磨损过程发生在物体表面,给参与磨损的两个物体带来表面机理的破坏,使物体功能降低或者严重损伤,甚至完全丧失原有功能。按照表面破坏机理特征,磨损可以分为磨粒磨损、粘着磨损、表面疲劳磨损、腐蚀磨损和微动磨损等[4]。其中,磨粒磨损、粘着磨损和表面疲劳磨损是磨损的三种基本类型,而腐蚀磨损和微动磨损仅仅发生在某些特定条件下。

- 磨粒磨损:是指物体的表面与硬质的凸出物或者硬质颗粒接触,产生相对运动,造成物体表面的材料损失,引起磨损失效。这种类型的磨损包括软硬表面之间的运动磨损和颗粒在两个相对运动的摩擦面之间造成的磨损两种情况。

- 粘着磨损:多发生在固相结合的运动副之中。机械零件的表面虽然看起来是光滑平整的,而在微观角度上有许多凹凸不平的地方。两个零件的表面因形成运动副长期接触并进行相对运动,会使表面上比较高的凸点受力而造成磨损。

- 表面疲劳磨损:当产生摩擦的两个表面不仅有法向力,还有交变接触的压应力时,材料产生疲劳而带来物质损失。在这个过程中,材料表面或者亚表面有裂纹形成以及疲劳裂纹扩展。

- 腐蚀磨损:当产生摩擦的两个表面不仅有物理上的相对运动,还有化学或者电化学反应时,表面金属产生损失而造成磨损。

- 微动磨损:接触的两个表面没有宏观上的相对运动,但在微观角度上,由于外界的变动负荷,有小于100微米的相对振动,这个过程中产生大量的微小氧化物磨损粉末,形成微动磨损。

不论是哪一类磨损,都会给参与磨损过程的物体带来损失、破坏或者失效。对于不同的具体的实际情况,只有认清磨损机理才能对症下药从而解决问题。因此对于磨损机理的理解是解决磨损问题的基础,十分重要。

固液两相流简介

固体和液体混合之后形成的混合物的流动称为固液两相流动。固液两相流动广泛存在于各种施工作业现场中的输送环节,如精矿输送、尾矿输送、煤泥输送、泥浆输送和灰渣输送等等。一般来说,固液两相流中的液体部分是水,固体部分是各种类型的离散的颗粒群。

在疏浚行业的过流部件中,最常见的固液两相流是泥浆。当泥浆在过流部件中高速运动时,其中的颗粒物会对管道表面进行高速的划削和碰撞,常常带来严重的磨粒磨损。而这种磨粒磨损会破坏管道的材料表面,降低材料的气蚀性能,尤其在海底之类的含有复杂化学成分的固液两相流环境中,由于颗粒物的磨粒磨损破坏了表面,内部材料的腐蚀磨损非常严重。因此对于疏浚行业的过流部件来说,最重要的就是要解决泥浆带来的磨粒磨损,同时最好能使材料具有一定的抗腐蚀性能。

第2章 双套管的结构设计

双套管总述

当前输泥管存在的问题

有输泥管存在的泥沙作业,常常伴随有大型的挖泥船,一般是是大型疏浚工程的一部分,涉及大量工作人员和重大工作任务,若是发生安全事故,后果不堪设想。因此安全要求必然是排在首位。其次就是工程预算要求。基于安全方面和经济方面的考虑,目前输泥管普遍都是采用热轧低碳钢板或者低合金钢板卷制之后经过经过焊接而成。这一类输泥管的材料含碳量低,具有相当好的冲击韧性,足够承受泥浆带来的冲击和压力。但同时这类材料硬度比较低,耐磨性较差,因此输泥管的工作寿命较短,需要频繁更换。而在水域环境更换输泥管道是一项大型的繁琐的工作,需要占用相当一部分工程的工作量和工程预算,更不用说舱内的输泥管更换作业,难度更大。所以研制新型的安全可靠且工作寿命长的输泥管是一项非常有意义的课题,具有巨大的经济效益。

国内外的解决方案及研究现状

解决目前输泥管存在的问题的实质是:在保证安全的基础上,尽可能多的延长输泥管的使用寿命。而造成输泥管使用寿命较短的根本原因,就是泥浆的颗粒群带来的磨粒磨损,从而引起气蚀、冲蚀等腐蚀磨损。所以如何提高输泥管的抗磨损和抗腐蚀性能成为了解决问题的关键。综合国内外学者对于此问题的研究现状,大致有以下5种方案[5]:

- 低合金钢堆焊耐磨合金的耐磨输泥管:为提高内管管壁的耐磨性,实践中采用在普通低碳钢板或低合金钢板上堆焊耐磨合金的方法。最终生产出的输泥管耐磨性确实有所提高,但是该方案生产效率低,且在钢板卷制时由于耐磨合金低韧性的特点,堆焊层容易出现裂纹。

- 双金属铸造复合管:双金属铸造复合管是当前比较热门的研究方向。该方案最大亮点就是采用离心铸造的技术,将外层有良好韧性的低碳钢与内层有高耐磨性的高铬铸铁进行冶金结合。由于两种材料的结合面达到冶金结合的程度,即便内层管道的高铬铸铁厚度减少,管道的耐磨性能依旧不会降低。但该方案生产技术要求较高,在离心铸造时厚度不易控制,尺寸误差较大。另一方面,一旦结合面处出现裂纹,该裂纹将迅速沿着结合面扩展,增加管道的安全隐患。

- 特殊热处理钢输泥管:特殊热处理钢输泥管是近年来发展比较快的一个方向。该方案采用特殊热处理技术提高钢板的硬度,耐磨性显著提高,与此同时钢板具有良好的焊接性能和冷弯性能。国外在此领域已取得一定成果,如瑞典的HARBOX系列和德国的XAR系列等。其中硬度在HB400左右的钢板应用最为广泛,具有一定强度的同时也有良好的可焊性。但是此类钢板对生产设备和技术人员要求较高,国内的应用大多来自进口,经济成本比较高。

- 耐磨复合内衬输泥管:此类方案与堆焊高铬合金的方案思路类似,只是防磨内衬用的是复合材料,主要是耐磨陶瓷。陶瓷虽然属于高耐磨材料,但是陶瓷材料的成本高,且陶瓷材料韧性很低,从而导致其做内衬时,受到冲击时内管与外管难以发生同步的变形,最终导致陶瓷内衬破裂甚至脱落。

- 耐磨复合板:耐磨复合板是在普通钢管上熔敷耐磨合金得到的钢板,一般熔敷使用的耐磨合金是碳化铬。该方案最早在20世纪60年代在一些工业发达国家提出,生产出的钢板宏观硬度可达HRC58至62,耐磨性好[6]。早期由于使用手工堆焊熔敷,生产效率低,成本比较高。经过不断地发展改进,国外现已采用合金粉末熔合的方式生产,成本相应降低。但该类复合板的焊接问题一直难以改善,且对于国内生产情况而言,技术要求相对偏高。

双套管方案简介

以上的5种方案,虽然都一定程度上解决了目前输泥管存在的使用寿命不长的问题,但是均不完全满足国内生产输泥管所需要的经济成本较低,技术要求不高,生产效率较高,易于加工,焊接性好,质量稳定等要求。双套管是采用碳钢外管夹套高铬铸铁内管,内外管之间填充特殊的水泥砂浆的方式制造而成。碳钢具有良好的冲击韧性,作为外管用于保证输泥管的安全性。高铬铸铁具有良好的耐磨性和抗腐蚀性能,作为内管用于保证输泥管的使用寿命。间隙填充所选用的水泥砂浆属于特殊的填充性膨胀砂浆,在完成填充内外管间隙的结构性任务上,还可以起到给内外管施加一定应力的力学作用,使内外管具有更好的抗冲击性能,是解决当前使用的输泥管存在的问题的一个优秀方案。

双套管对比其他方案的优缺点分析

相比于其他5种解决方案,双套管方案不仅仅在保证安全性的基础上解决了当前输泥管存在的使用寿命不长的问题,而且具有很多其他的优势:

- 双套管方案使用的高铬铸铁和碳钢都是当前市面上易得和廉价的材料,经济成本可以很好地得到控制。

- 双套管方案所需要的生产流程与目前已经发展成熟的传统的钢管生产程序相比,基本没有太大变化,因此工艺十分成熟,生产质量稳定,且对工厂的设备和技术人员的要求都不高,一般生产传统输泥管的工厂即可满足。

- 双套管方案不需要手工堆焊等人工操作,可应用的自动化程度比较高,易于生产加工,生产效率随之提高,有助于降低成本。

- 双套管在实际安装时,只需通过焊接碳钢外管便可实现高强度的可靠性高的连接,而碳钢的焊接性能十分优秀,所以双套管具有优秀的可焊接性。另外,由于低碳钢的铸造性能良好,可在管道两端铸造出带法兰的端面,在通过焊接连接的同时,管道与管道之间也通过法兰连接,增加连接可靠性。

双套管的内管设计

内管材料性能要求

内管是输泥管中最为关键的部分,决定着输泥管道的使用寿命。从使用性能方面来说,内管主要承受固液两相流带来的磨损和由磨损导致的气蚀、冲蚀等腐蚀。所以内管材料需要有尽可能高的耐磨性能,用于抵抗泥浆中的颗粒群(即沙粒)带来的磨粒磨损,同时也要具有较高的耐腐蚀性能,用于抵抗表面磨损后的各种气蚀、冲蚀等腐蚀。从生产制造方面来说,内管材料需要廉价易得,易于加工铸造等等。

高铬铸铁简介

- 高铬铸铁综述

高铬铸铁全称高铬白口抗磨铸铁,属于金属耐磨材料中的抗磨铸铁类中铬系抗磨铸铁的重要部分,一般指的是铬含量在12%-28%,碳含量在2.0%-3.6%范围的合金白口铸铁。高铬铸铁在具有比合金钢还高的耐磨性能的同时,又有比一般白口铸铁高得多的韧性和强度[7]。不仅如此,高铬铸铁还具有优秀的抗高温和抗腐蚀性能,生产方便,成本较低。由于兼具多种优秀性能,高铬铸铁很早就受到业内的广泛重视,早在1917年就有了第一个关于高铬铸铁的专利。我国也很早编写了抗磨白口铸铁国家标准(GB/T 8623),对高铬白口铸铁的牌号、硬度、成分、热处理工艺和使用特性都进行了详细的规定。值得一提的是,国内生产高铬铸铁铸件的厂家虽然很多,但多数厂家都是按已有规定的化学成分生产,对于高铬铸铁的具体特性不甚了解,自然也就无法生产高质量的产品,更别说自主创新了。因此,国内研究和发展高铬铸铁的道路依旧很长,有必要向生产相关产品的企业对高铬铸铁的知识做介绍和普及。

- 高铬铸铁耐磨机理

高铬铸铁的显微组织决定了它既具有比合金钢还要高的耐磨性能,也有比一般白口铸铁高得多的韧性和强度。高铬铸铁中的含铬量在12%以上,在这种情况下,高铬铸铁中的碳化物主要是M7C3型碳化物(M指的是Fe、Cr及其他合金元素,下同),这种碳化物不仅具有很高的硬度,HV(维氏硬度)可达1600左右,使高铬铸铁具有相当好的耐磨性能,另一个重要特点是M7C3型碳化物在组织中呈现杆状或者是片状,连续性不高,不会破坏铸铁本身基体组织的连续性,所以使得高铬铸铁具有一定的韧性,具备一定的耐冲击性能[8]。

高铬铸铁成分对性能的影响

高铬铸铁以Fe、Cr、C为基本成分,常加入其他合金元素,如铜、钼、镍和锰等。各元素的含量对高铬铸铁的性能都有一定的影响。

- Cr:Cr是强碳化物形成元素,铬含量的大小对于高铬铸铁的组织形态有至关重要的影响。铬含量在8%以下时,高铬铸铁中的碳化物以M3C型为主,这类碳化物硬度较低,其维氏硬度在1000左右。不仅如此,M3C型碳化物在组织中呈连续网状分布,这种分布形态导致铸铁的脆性比较高,没有比较好的冲击韧性。铬含量逐渐增加之后,高铬铸铁中的碳化物由M3C型碳化物逐渐向M7C3型碳化物转变。当铬含量达到12%之后,高铬铸铁中的碳化物以M7C3型碳化物为主。如前所说,这类碳化物硬度可达HV1600,远高于M3C型碳化物,且分布形态为不连续的杆状或者片状,保证了高铬铸铁基体的连续性,有利于提高高铬铸铁的韧性和强度。另外高铬铸铁中的铬元素可以提高Ms点即马氏体转变温度。由于铬元素属于强碳化物形成元素,夺去了原本要在奥氏体中溶解的碳元素,从而使得奥氏体中的碳浓度降低,导致Ms点提高。

- C:碳含量的高低对铸铁中碳化物的数量和形态有着决定性的影响。通常来说,碳含量越高,碳化物越多,铸铁的硬度越高,耐磨性随之增加,但脆性也跟着变强。高铬铸铁耐磨件通常为亚共晶高铬铸铁,碳含量通常在2.0%-3.6%。这是因为碳含量在4.3%以上时,过共晶高铬铸铁凝固时会先析出初生碳化物。此类碳化物晶粒粗大,且脆性很高,从而降低高铬铸铁的综合性能。而亚共晶高铬铸铁凝固时先析出奥氏体枝晶,随后发生共晶转变形成共晶碳化物。在此范围内碳含量越低,奥氏体枝晶的数量越多,反之提高碳含量,共晶碳化物的含量随之增加。且当通过热处理的方式来使奥氏体枝晶中析出二次碳化物时,奥氏体中的碳含量进一步减低,导致Ms点提高,增加组织中的马氏体含量[9]。不过碳含量提高的代价是脆性的随之增高,因此如果从硬度与韧性的平衡角度来考虑,在亚共晶范围内存在碳含量的上限值,这个上限值以高铬铸铁的实际应用工作情况而定。

- 其他合金元素:仅仅依靠铬元素来形成强碳化物,提高Ms点从而获得更多马氏体使铸铁获得更高的硬度是不够的。要使铸铁更容易获得马氏体,往往需要其他合金元素的加入,如钼、锰、镍、铜等。合金元素对于高铬铸铁的作用是两面性的,添加量应根据铸件的铸型壁厚和冷却条件而定,从而确定适当的合金用量。合金元素确实可以使铸铁更容易获得马氏体,即提高铸铁的硬化能力,过高的合金元素用量则可能使保留奥氏体增多,使之后的硬化处理步骤变得困难,带来负面影响。

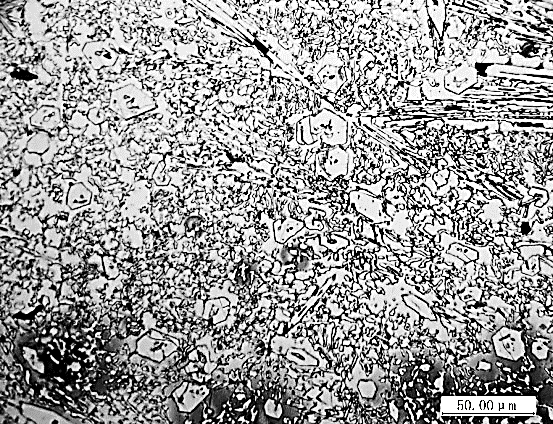

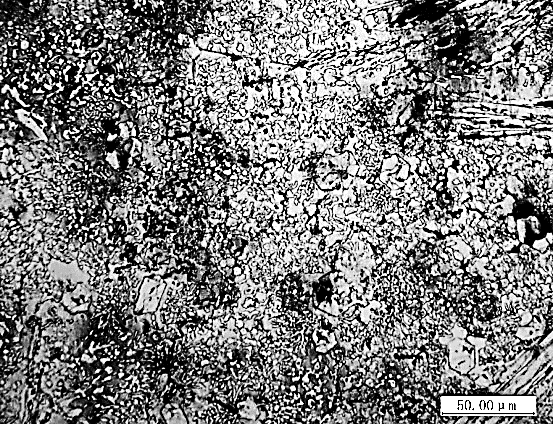

高铬铸铁试样热处理实验

- 高铬铸铁试样热处理工艺及步骤

考虑到本文设计的高铬铸铁内管为大型薄壁铸件,若采用传统的热处理方式,即对于受冲击载荷不大的高铬铸铁铸件采用较低温度(950℃)加热淬火,然后低温(200-250℃)回火,因为加热温度高,铸件易氧化脱碳,且容易造成受热不均匀而致使铸件内部应力增大产生变形甚至导致铸件开裂。因此,需要一种加热温度不高,既能提高高铬铸铁耐磨性能又能防止铸管变形的一种热处理方式。

高铬铸铁亚临界热处理是将铸态具有奥氏体的高铬铸铁加热到A1以下温度(400-550℃),保温4-5h然后空冷的一种热处理工艺[10]。在这个温度范围加热时,铸件将从基体中析出亚显微尺寸的特殊碳化物M23C6,起弥散强化作用。由于基体中有碳化物析出,基体的碳含量和合金元素含量下降,从而提高Ms点,便于获得马氏体。有生产试验证明,亚临界热处理后的高铬铸铁的使用寿命使用寿命还是普通低碳钢的7倍以上,且加热温度较低,铸件变形较小。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: