陶质焊接衬垫烧结窑炉研究(结构设计)毕业论文

2020-04-08 12:35:18

摘 要

窑炉作为陶瓷工业生产中必不可少的装备,其结构、技术的发展与陶瓷产品生产的质量、产量和成本息息相关,决定着各个国家在陶制产品市场占据的地位。推板窑作为一种应用较为广泛的连续窑,其不仅继承了连续式窑炉的一般特点,还把特点之中的不足之处改掉了,产品质量高、烧成周期短、产量变得更大,热量利用率更高,投资也更少。窑炉技术的发展对世界能源格局也有着重要影响,所以发展窑炉技术迫不及待。

本文从参观考察企业制定设计目标出发,结合现代陶瓷工业窑炉设计流程,对陶质衬垫烧结窑炉进行了研究。论文首先制定了设计年产量3亿件陶质衬垫块推板窑的任务并介绍了窑炉的种类和特点,然后根据设计原则确定了窑体尺寸、材料和各段工作系统,之后对燃料燃烧和热平衡进行了计算,再后则是对各个系统的管道设计并选取窑炉所配备各种风机,完成设计后利用热平衡表对该研究进行分析和总结,得出其优缺点。

关键词:陶瓷窑炉;热平衡;结构设计

Abstract

As an essential equipment in ceramic industry production, the development of its structure and technology is closely related to the quality, output and cost of ceramic products production, which determines the position of various countries in ceramic products market. As a continuous kiln with wide application, pusher kiln not only inherits the general features of continuous kilns, but also corrects the shortcomings in the features. as a result, the product quality is high, the firing cycle is short, the output becomes larger, the heat utilization rate is higher and the investment is less. The development of kiln technology has an important influence on the world energy pattern, so it is urgent to develop kiln technology.

This paper studies the ceramic liner sintering furnace from the design objectives set by visiting and inspecting enterprises and the design process of modern ceramic industrial furnaces. Firstly, the paper establishes the task of designing 300 million ceramic liner block push-plate kilns with an annual output and introduces the types and characteristics of the kilns. then, according to the design principles, it determines the kiln body size, materials and working systems of each section. after that, it calculates the fuel combustion and heat balance. then, it designs the pipelines of each system and selects all kinds of fans that the kilns are equipped with. after finishing the design, it analyzes and summarizes the research by using the heat balance table, and gets its advantages and disadvantages.

Key words: ceramic kiln;heat balance;structural design

目录

第1章 绪论 1

1.1本文研究的目的及意义 1

1.2国内外研究发展与现状 2

1.2.1国外研究发展与现状 2

1.2.2国内研究发展与现状 2

1.3本论文的主要工作 3

第2章 窑炉的种类与特点 4

2.1窑炉的种类 4

2.2窑炉的特点 4

第3章 窑体尺寸和材料的确定 5

3.1窑体主要尺寸的确定 5

3.1.1窑长的计算 5

3.1.2窑内宽和窑内高的确定 5

3.1.3三段的长度及比例 6

3.2窑体材料及厚度的确定 6

第4章 工作系统的确定 8

4.1预热段工作系统设置 8

4.2烧成段工作系统设置 9

4.3冷却段工作系统设置 9

4.4传动系统和整体结构 10

第5章 燃料燃烧和物料守恒计算 12

5.1燃料燃烧计算 12

5.1.1空气量 12

5.1.2烟气生成量 12

5.1.3燃烧温度 12

5.2物料守恒计算 13

5.2.1每小时烧成陶质块质量Gm 13

5.2.2每小时入窑干制品质量Gg 13

5.2.3每小时入窑湿制品质量GS 14

5.2.4每小时蒸发的自由水质量Gz 14

5.2.5每小时从制品中产生的CO2质量 14

5.2.6每小时从制品中排除的结构水质量Gi 14

5.2.7每小时入窑窑具总质量Gb 14

第6章 热平衡计算 15

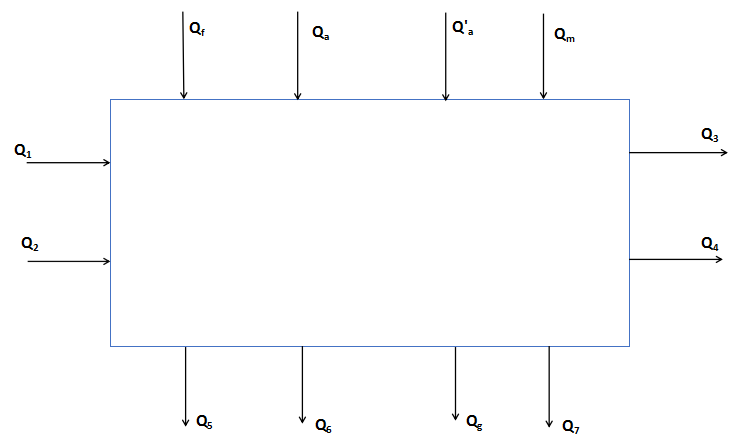

6.1预热段及烧成段热平衡计算 15

6.1.1预热段、烧成段热平衡框图 15

6.1.2热收入项目 15

6.1.3热支出项目 16

6.1.4列出热平衡方程式 18

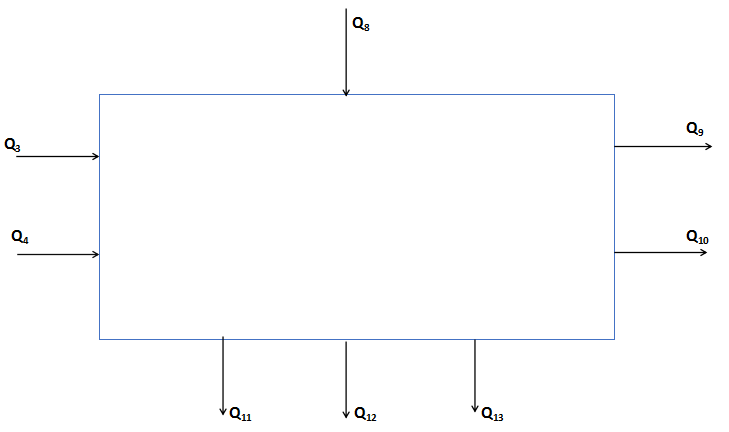

6.2冷却段热平衡计算 19

6.2.1冷却带热平衡框图 19

6.2.2热收入项目 20

6.2.3热支出项目 20

6.2.4列出热平衡方程式 21

第7章 管道、阻力计算与风机选型 23

7.1排烟系统的设计 23

7.1.1排烟道尺寸计算 23

7.1.2排烟道阻力计算 23

7.2助燃、急冷、快冷、抽热风管道设计 24

7.3风机选型 24

7.3.1排烟风机 24

7.3.2风机选型汇总 25

第8章 全文总结与展望 26

8.1论文总结与分析 26

8.2工作展望 26

参考文献 27

致谢 28

第1章 绪论

1.1本文研究的目的及意义

在陶瓷行业飞速发展的当今时代,陶瓷的应用不再局限于日用陶瓷、建筑陶瓷、艺术陶瓷等方面,在焊接领域陶瓷也发挥着不可或缺的作用。近年来,随着陶瓷焊接衬垫技术的开发与成熟,作为陶质衬垫焊过程中的重要辅助材料——陶质衬垫,被广泛运用于船舶行业和钢结构焊接领域。在上世纪八十年代,我国通过进口先进设备和材料对陶质衬垫单面焊技术进行了优化和改造,这使得焊接效率得到了极大的提高,船舶的生产周期得以缩短,所以该技术在船体建造被逐步地推广运用[1]。由于陶质材料具备耐热耐高温的优良性能,所以大量采用陶质衬垫作为衬垫焊接的衬托,以达到单面焊双面成型的效果。陶质衬垫焊除了单面焊接双面成型这一优点之外,还有能够使焊接缝稳定、生产率大大提高、劳动力得到释放、生产成本降低、生产环境改善[2]。而陶质衬垫主要由铝箔和陶质块这两个部分组成。陶质块是陶质衬垫的主体,属于陶瓷材料,由氧化硅和氧化铝等材料中加入少量的水作为粘结剂压制成型后高温焙烧而成,其外形特点是一面开有一定形状的成形槽,在焊接时起到衬托作用,防止熔化金属流漏,强制焊缝成形[3]。整个衬垫一般由多块规格相同的陶质块按顺序排放,并用粘结剂粘在铝箔上,衬垫不要求笔直,可以适度地进行弯曲,这样可以获得“软衬垫”。“软衬垫”的优点在于它可以适应于不同曲率半径的焊缝焊接,不再受到焊缝形状的限制而导致使用场合变窄,比如它不仅可以用于平焊缝,还可以应用于不同直径筒体的对接焊缝。陶质衬垫由于经过了高温焙烧过程,不同于金属衬垫和热固化焊剂衬垫,拥有使用灵便的特征,可以适用于任意曲率半径焊缝的焊接,成为当今焊接领域应用最广、效果最佳的衬垫材料[4]。

21世纪以来,我国陶瓷制品的产量和陶瓷行业企业数目迅速增加,我国成为世界上最大的陶瓷生产国,但是产品出口却是困难重重。欧美国家作为我国陶瓷出口的主要市场,对我国陶瓷行业有重大影响,其相较于我国更注重节能环保等因素,尤其是有毒物质测量更加严格,此外还有我国陶瓷行业整体效率偏低,技术水平不高,这些种种使我国在世界陶瓷行业地位不显著,在市场上处于相当尴尬的位置。曾有院士指出:如今功能陶瓷材料已成为了信息产业基石,发展前景广阔,针对功能陶瓷的研究应该分外注重,我国陶瓷行业经过长期发展,具有结实的基础,更应该不断改善陶瓷制备技术以提升陶瓷质量和节约能源,将陶瓷行业往高质量、低能耗的方向引导[5]。窑炉作为陶瓷生产过程中的最重要的技术装备,窑炉技术的提高对陶瓷质量有很大的作用,因此衬垫块生产过程中,有一个适合陶质块产品特征,节能环保且效率高的窑炉对衬垫块生产的产量、质量和成本有着关键性的作用。

1.2国内外研究发展与现状

窑炉在工业生产中占有重要地位,在许多行业中都是必不可少的生产装备,其生产过程中容易产生污染物,并且极为消耗燃料。解决能耗问题的关键点在于窑炉的结构和烧成技术,所以国内外针对窑炉的革新主要围绕以下几个方面:优化窑炉结构、烧嘴的合理选用、创新及改进烧成技术、余热回收利用、检测与在线控制及研究开发更先进的保温材料及涂层技术[6]。

1.2.1国外研究发展与现状

发达国家对窑炉技术研究起始时间远早于我国,并且十分重视。实验表明:窑内宽、窑内高和单位制品热耗、窑体散热量有着密切关系,随窑宽的增大、窑高的降低单位制品热耗和窑体散热减少,故而国外窑炉正往低窑高、高窑宽方向发展,现代隧道窑一般已将拱顶改为平顶[7]。等温高速喷射式烧嘴是一种高效的燃烧器,其在新型窑炉上被普遍运用,如国外电瓷窑炉上使用的150一JET烧嘴与wistra烧嘴以及日用瓷窑炉上的EJC烧嘴与ATON烧嘴,燃烧器技术的进步使得更高效率、更低排放的窑炉的开发更容易,如今燃烧器工程师在提高燃烧器调节和降低过量空气方面又有了很大的进步[8]。富氧燃烧技术是指助燃空气中的氧气含量大于21%所采取的燃烧技术,日本曾在80年代采用膜法富氧助燃技术应用于陶瓷烧成炉,其对节省能耗方面有重大意义,富氧燃烧技术不仅可以节能,还能显著提高生产效率,降低NO的排放量[9]。蓄热式热交换技术作为80年代兴起的新型节能技术,能够在现有基础上将平均节能率提高30%,该技术在国外已经普遍运用。在线检测控制国外也已经实现,如回转窑烧结法生产氧化铝过程中利用红外测温和数字滤波补偿方法测量窑表面温度的大小和变化率,并预测氧化铝回转窑的工况[10]。耐火材料的合理运用对窑炉节能有重大意义,由于陶瓷纤维的高隔热性、耐火性及轻质量,用其作炉衬材料具有高效节能的作用,如日本采用氧化铝多晶陶瓷纤维建造燃气窑的隔热壁烧瓷器,釉烧温度为1300度,每公斤陶瓷的能耗可节约18%。

1.2.2国内研究发展与现状

我国陶瓷工业的能源利用率相较于发达国家而言还有很大的差距,发达国家的能源利用率一般高达50%以上,而我国则只有30%左右。基于我国陶瓷行业能耗高的原因,我国广泛引进国外现代化窑炉,使得我国窑炉技术有了飞速地发展。保温材料方面,武钢CSP厂加热炉的内衬已采用全纤维模板砌筑[11]。烧成技术方面,华南理工大学联合企业采用超低温配方烧成技术,不仅将最高烧成温度大大的降低了,还提高了生产效率,减少了燃料的消耗[12]。测控系统也在不断地进步,完成了国家攻关项目所设计的辊道窑控制系统[13]。

1.3本论文的主要工作

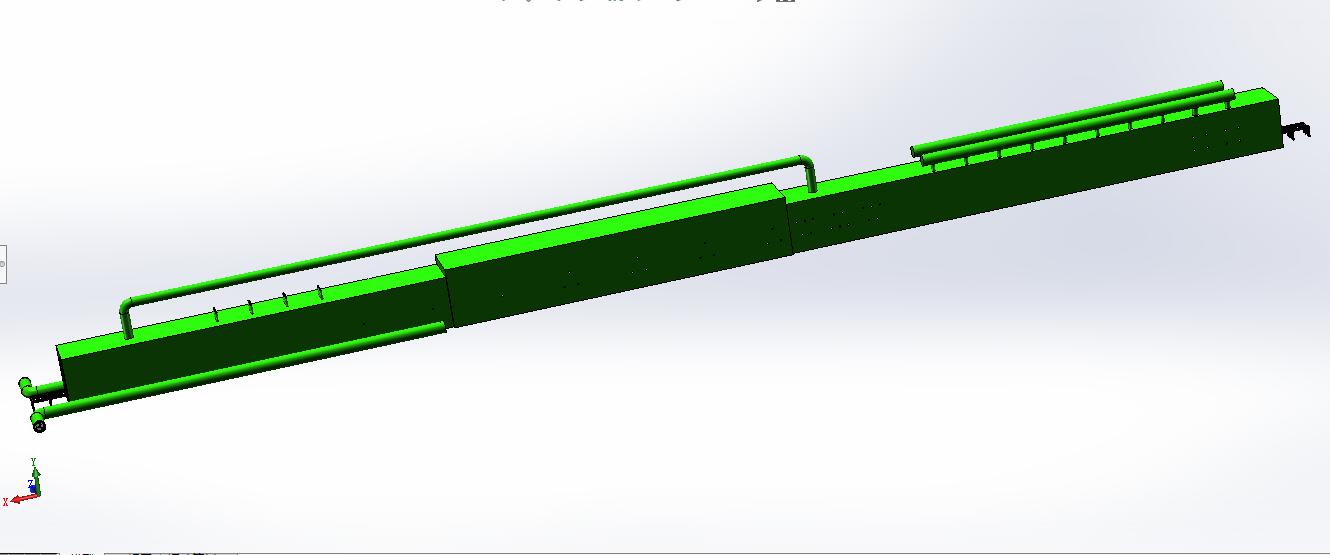

通过查阅国内外相关文献和到武汉纳百川公司进行调研,收集原始资料制定设计任务,设计任务的具体内容为:年产量3亿件陶质衬垫块的推板式窑炉,陶质块规格:衬垫块长×宽×高约为100×25×10 (mm),5g/块,要求入窑水分低于1%,产品合格率达到95%以上,烧成时间为10小时、最高烧成温度为1350℃,选用天然气作为燃料。根据窑炉设计流程确定设计窑型,通过制品尺寸计算窑内尺寸,根据同类产品烧成曲线设计预热、烧成、冷却三段长度及比例,同时基于窑内温度选择窑体材料;设置窑炉各段工作系统后进行燃料燃烧计算和预热、烧成、冷却三段热平衡计算;对排烟系统、冷却系统管道进行设计,计算后完成对窑炉附属设备的选型,本论文工作流程图如图1.1所示。

制定设计任务

确定窑体材料与尺寸

布置工作系统

燃烧物料守恒计算

热平衡计算

管道尺寸与阻力计算

附属设备选型

绘制窑炉简图

图1.1 论文工作流程图

第2章 窑炉的种类与特点

2.1窑炉的种类

陶瓷工业窑炉的分类方法多种多样,一般按照生产操作形式可以将其分为连续式窑炉和间歇式窑炉两大类。连续式窑炉根据运载工具的不同进一步可划分为隧道窑、辊道窑、和推板窑,隧道窑运载制品的工具是窑车,推板窑则采用推板推进烧结产品,而辊道窑则以转动的辊子运载坯体依序前进。间歇式窑炉则根据窑体活动形式主要分为梭式窑和罩式窑。梭式窑主要由固定的窑室和活动的窑车作为窑底组成,窑车运动如同梭子,故称之为梭式窑。罩式窑由可以活动的的罩形窑室与固定的窑底构成。

2.2窑炉的特点

窑炉是由耐火材料砌筑而成用来烧制产品的设备,是陶瓷行业生产不可或缺的设备,随着窑炉技术的发展,不同类型窑炉都形成了独有的特点。连续窑制品由运载工具送入窑内沿窑长移动烧结,这有利于节约能源,如冷却段散发的烟气热量可用于预热坯体和空气;能够不间断运转,生产效率高,产品质量优秀;但其投资金额较大,不能变更操作制度仅适用于单一产品。间歇窑则可根据不同要求灵活地修改烧成制度;焙烧产品类型可以多样化且投资少、建造容易;其缺点是能源利用率不高,不适用于大批量生产。

第3章 窑体尺寸和材料的确定

3.1窑体主要尺寸的确定

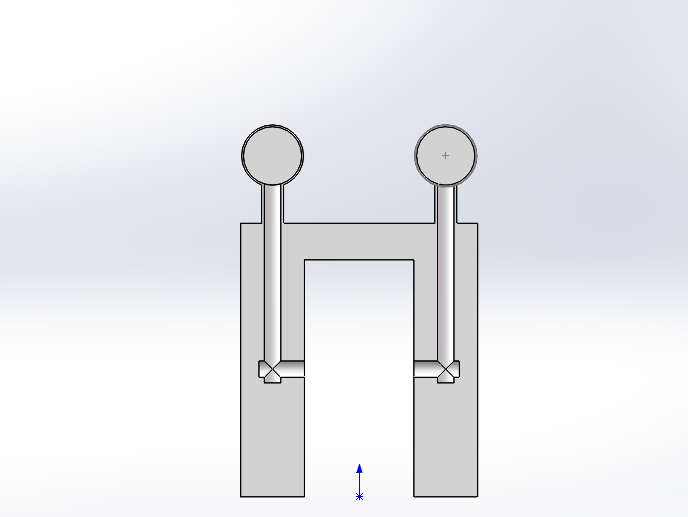

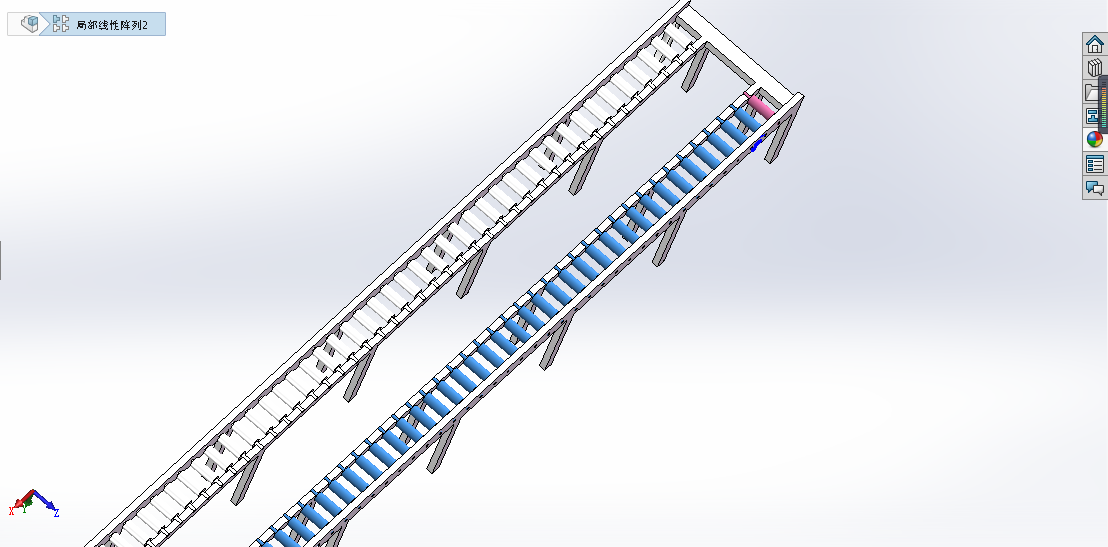

窑炉结构对能耗的有很大的影响,研究结果表明:随着窑高的增加、窑长的减少、窑宽的变窄,单位制品耗热和窑体散热量越大,故为了减少窑内热量损失,提高能源利用率,根据设计任务采用天然气作为燃料,由于陶质块产品尺寸太小,运用箩筐装载的方式运载,以推板为运载工具带动制品在窑内移动烧结。由于碳化硅蓄散热效果好,能够降低蓄散热损失,结合最高烧成温度1350℃,箩筐和推板均以50%的碳化硅为材料,该材料的密度为2.2g/cm3。箩筐规格:400×400×200 (mm),其体积约为2000cm3,单个箩筐质量为4.4kg,推板规格:400×400×20 (mm),单个推板质量经计算为7.04kg。

3.1.1窑长的计算

制品烧结采用箩筐装载,每个箩筐约能装1200块陶质块,根据工厂考察陶质块烧结均采用多层焙烧,故本设计采用4个箩筐叠放烧结,此外年工作日选定为330天/年。装窑密度为:装窑密度(g)=每筐装载数×层数/箩筐长=12000块/每米窑长,窑长计算公式:

(3.1)

(3.1)

式中 G——生产任务,件/年;

L——窑长,m;

Dy——年工作日,天/年;

τ——烧成时间,h;

K——成品率,%;

g——装窑密度,件/每米窑长。

将数据代入式(3.1)得L=33.2m,为了方便箩筐进出窑炉,取窑炉长L=36m。

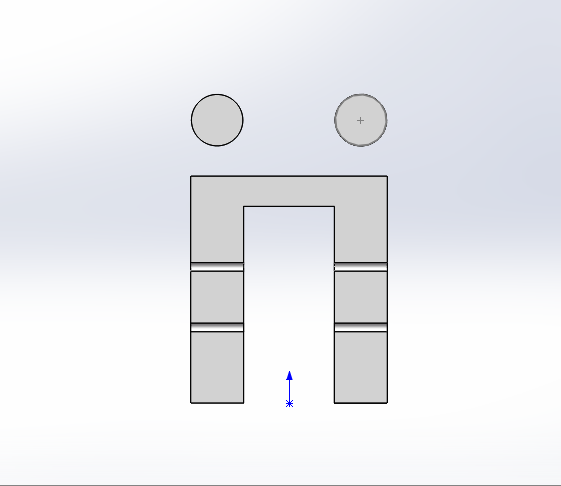

3.1.2窑内宽和窑内高的确定

窑内宽 根据企业调研,陶质块烧结采用单排的方式焙烧,由经验所知离窑间隙为100-200mm,本次设计离窑间隙取100mm,故窑内宽为:窑内宽(B)=箩筐宽度 2×离窑间隙=600mm。

窑内高 设计承载推板的传动钢架结构高度为300mm,窑顶距离制品最短长度为200mm,故窑内高为:窑内高(H)=钢架高度 4×箩筐高 窑顶离制品高度=1300mm,所以预热段和冷却段窑内高取1300mm,烧成段窑内高取1400mm。

3.1.3三段的长度及比例

推板窑作为一种连续式窑炉,无论结构复杂与否根据制品在窑内经历的温度变化可划分为三段:预热段、烧成段、冷却段。陶瓷窑炉预热、烧成、冷却三段的比例会因为产品烧成工艺、窑炉结构、工作系统等种种因素而有较大的不同,但是三段的比例范围一般为:预热段35%~45%,烧成段20%~35%,冷却段30%~40%。该推板窑全窑设计长度为36m,分为36个标准节,每节设计长度1000mm。通过纳百川公司的参观考察和参考同类产品推板窑的烧结曲线划分预热、烧成、冷却三段的长度及比例如下:

预热段(20~900℃):取11节,长度为11m,占总长百分比为11/36=30.5%;

烧成段(900~1350℃):取10节,长度为10m,占总长百分比为10/36=27.8%;

冷却段(1350~80℃):取15节,长度为15m,占总长百分比为15/36=41.7%。

各段的温度划分与运行时间及其升(降)温速率如表3.1所示。

表3.1 各段的温度划分与升(降)温速率

位置 | 单元节 | 温度 | 升(降)温速率(℃/h) | 时间(h) | 备注 |

预热段 | 1~4 | 20~250 | 209.1 | 1.10 | |

5~8 | 250~600 | 318.2 | 1.10 | ||

9~11 | 600~900 | 361.4 | 0.84 | ||

烧成段 | 12~14 | 900~1200 | 361.4 | 0.84 | |

15~21 | 1200~1350 | 76.9 | 1.95 | ||

冷却段 | 22~24 | 1350~800 | 662.7 | 0.84 | 急冷段 |

25~32 | 800~300 | 227.3 | 2.20 | 缓冷段 | |

33~36 | 300~80 | 200.0 | 1.10 | 快冷段 |

3.2窑体材料及厚度的确定

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: