某核电现场管道焊接产品的焊接工艺评定毕业论文

2020-04-08 12:36:49

摘 要

随着理论基础和物质条件的迅速发展,焊接技术的应用范围不断扩大。与此同时,焊接工艺评定对于焊接产品的安全性来说也越来越重要。焊接工艺评定是检测焊前焊接单位所给出的预焊接工艺规程是否正确。本次研究主要针对某企业核电管道现场焊接要求,以产品用户方指定使用的标准为依据,制定相应的焊接工艺。为了获得满足使用要求的焊接结构,且符合核电标准要求,就需要制定对平板对接接头形式工艺评定。依据法国核电标准体系RCC-M标准,当对平板对接接头形式进行工艺评定时,包括预工艺文件的制定、焊接试件的加工与焊前检测、焊接过程、焊后试件性能检测试验,最后综合数据生成WPS文件。

关键词:焊接工艺,评定标准,评定内容

Abstract

With the rapid development of theoretical basis and material conditions, the scope of application of welding technology is continuously expanding. At the same time, the assessment of welding procedure is also increasingly important for the safety of welding products. The welding procedure qualification is the inspection evaluation of the correctness of the welding procedure established before welding. This study mainly focused on the on-site welding requirements for an enterprise's nuclear power pipeline. Based on the standards specified by the product users, the corresponding welding process was developed. In order to obtain a welding structure that satisfies the requirements for use and meets the requirements of nuclear power standards, it is necessary to formulate a process assessment for the form of butt joints on flat plates. According to the French Nuclear Power Standards System RCC-M standard, when the process assessment for flat butt joints is performed, it includes the preparation of pre-process documents, the processing and pre-weld testing of welding test specimens, the welding process, and the post-weld test specimen performance test. The final synthesis data generated WPS file.

Keywords:welding process,assessment standard,assessment content

目录

第1章 绪论 1

1.1 课题研究的背景、目的和意义 1

1.2 国内外研究现状 1

1.3 课题研究内容、预期目标 2

第2章 产品材质、结构形式及标准对焊接工艺要求 3

2.1 产品结构用材料 3

2.2 P280GH焊接性分析 5

2.3 结构形式 6

2.4 RCCM标准对焊接工艺的规定 6

第3章 预焊接工艺规程制定 7

3.1 焊接材料的确定 7

3.2 RCC-M S3000标准中母材形状覆盖表 8

3.2 焊接工艺参数的制定 8

3.3 焊后检测试验 10

第4章 焊接工艺实验 18

4.1 焊前检测 18

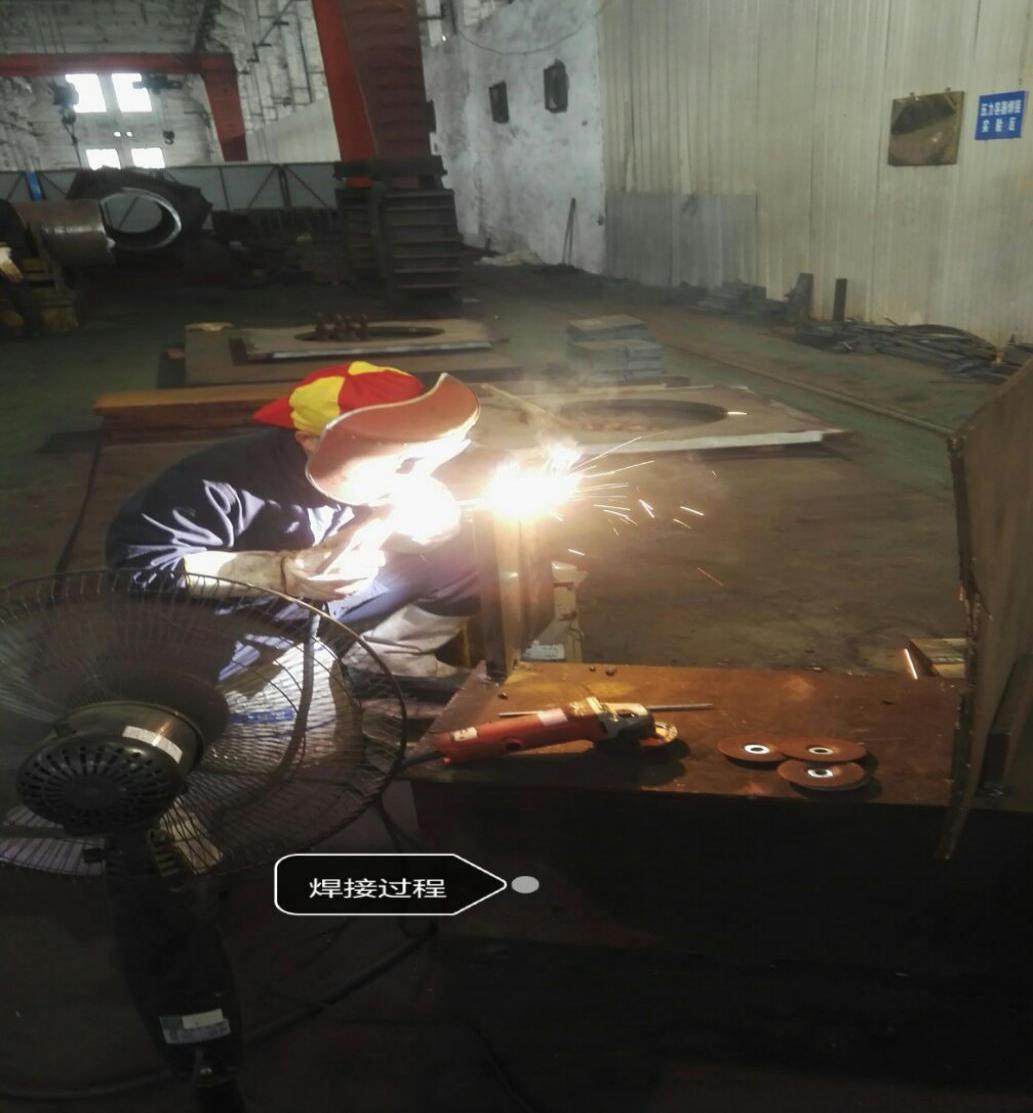

4.2 焊接过程记录 20

4.3 焊后去应力热处理 24

第5章 焊后检测试验结果 25

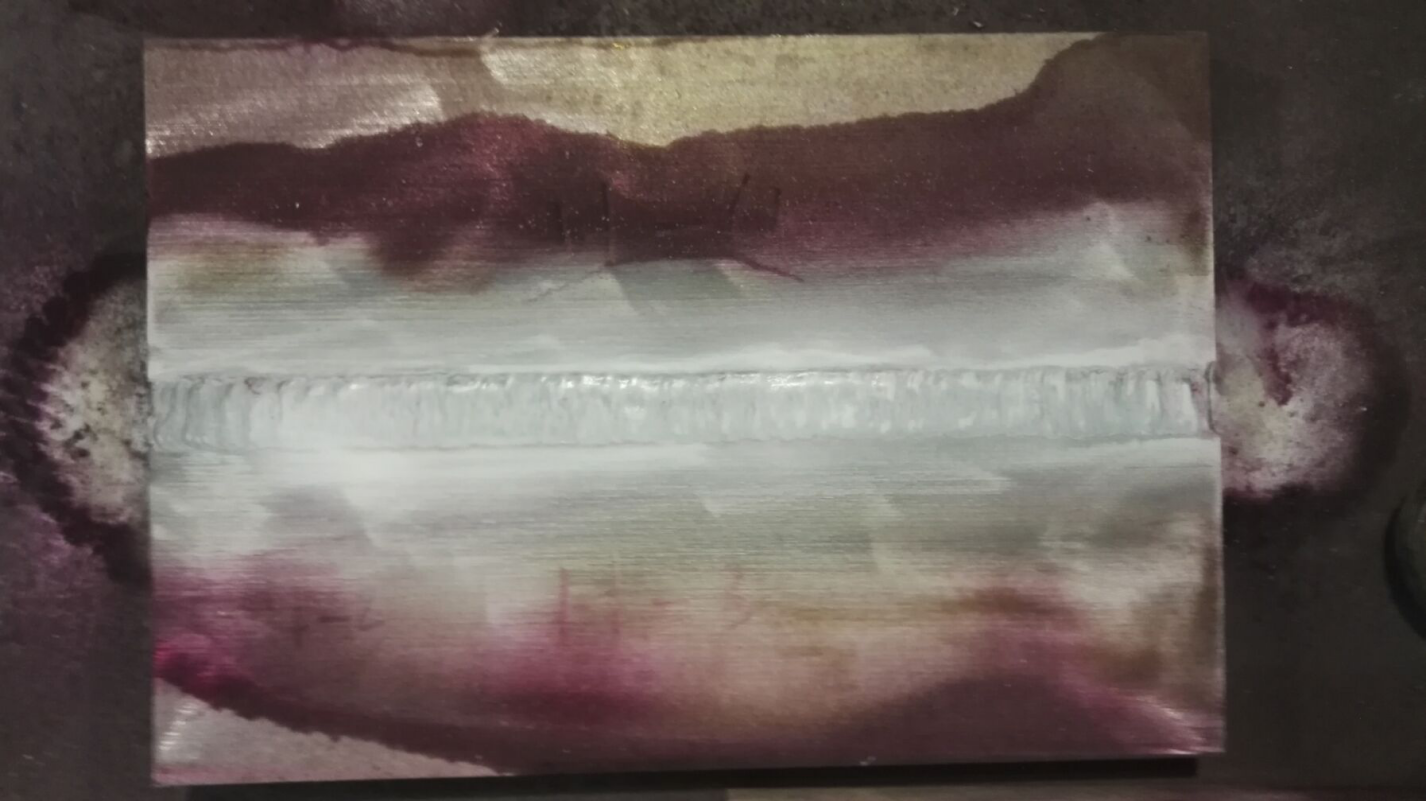

5.1 焊缝外观检查 25

5.2 无损检测 27

5.3 破坏性试验 29

5.4 金相试验 32

5.5 硬度试验 33

第6章 结论 34

6.1 评定结果分析 34

6.2 生成WPS工艺报告 34

参考文献 35

致谢 36

第1章 绪论

1.1 课题研究的背景、目的和意义

核能发电是一种低碳、环保、清洁、稳定的发电方式,与新型风能,太阳能发电相比其经济效益更好,单位投资内减排能力更高。因为全球能源的储量日渐匮乏,各国越来越重视对节能、环保、减排的考虑,为此核电的建设以及被越来越多的国家所接受,在未来中国也将进入高速发展核电的阶段。根据国际原子能机构的预测,今后十年世界上核能发电量将比现在增加40%[1]。在核电厂的管道设备的制造和安装中,焊接技术是制造应用中非常重要的手段。为使核电设备的良好安全稳定运行,核电管道焊接时需严格控制其材料选择和工艺方案,并需要相对应做好焊接工艺评定。只有在保证核安全的前提下,核电才能蓬勃的发展。

1.2 国内外研究现状

1.2.1 中外各国核电行业的发展

自从上世纪50年代世界上第一座核反应堆“芝加哥1号”建成,证明了核能发电技术的可行性以来,60余年间核电经历了四代发展。随后在60年代出现了第二代压水堆、沸水堆核电机组,此时核能发电的所产生的效益已经正式超越传统煤炭发电,并且此机组到目前为止仍有许多商业核电站在使用。第三代核电站是针对第二代核电站的不足之处的改进版本,主要升级了安全性与经济性。世界上主要的第三代核电技术是AP1000,EPR。中国和美国有八座反应堆使用AP1000技术建造。目前正在中国,法国和荷兰使用EPR技术建造四座反应堆[13]。第四代中不仅在原有的基础上提升了机组性能,更是建立了核燃料的循环利用体系[8]。

中国的核电产业经过30多年的努力已经得到了快速发展,并在国民经济发展中起到了不可磨灭的作用。1991年12月15日秦山核电厂的成功建成代表着中国已经能够独立设计建设小功率核电厂,成为中国核电历史上的里程碑。截止到2015年,全国范围内已有28座核电站投入使用,装机容量达到26374兆瓦[9]

1.2.2 核电产品焊接生产工艺评定标准的现状

核电产品的安全性至关重要,在保障其焊接质量环节中,产品生产过程的标准化是要严格遵守的。目前,核电现场的管道焊接进行焊接工艺评定的标准通常有ASME(美国),RCC-M(法国),KTA(德国),CSA(加拿大),JIS(日本)。

虽然我国的核电发展进入了高速发展阶段,但目前在建的和在运行的核电站所采用的技术多为从国外引进并改进的产物,这也使我国目前的核电项目所采用的规范标准比较繁杂。归纳起来,主流的核电技术还是主要采用ASME和RCC-M。其中法国R C C系列是以美国先进的核电技术为基础,但克服了美版标准复杂分散的缺点,在其独立发展核电的过程中,逐步形成了自己的一套建设周期更短,成本更低的核电建造标准体系[10]。

1.3 课题研究内容、预期目标

任何工艺评定都需要在相对应的技术要求或者通用标准下进行[2]。各标准对工艺评定的流程、工艺评定的实验要求、质量检测等都有详细的规定。焊接生产必须严格按焊接工艺规程进行,在焊接工艺评定合格并生成了焊接工艺评定报告的条件下,保证用来保证焊接接头质量的完好[3]。

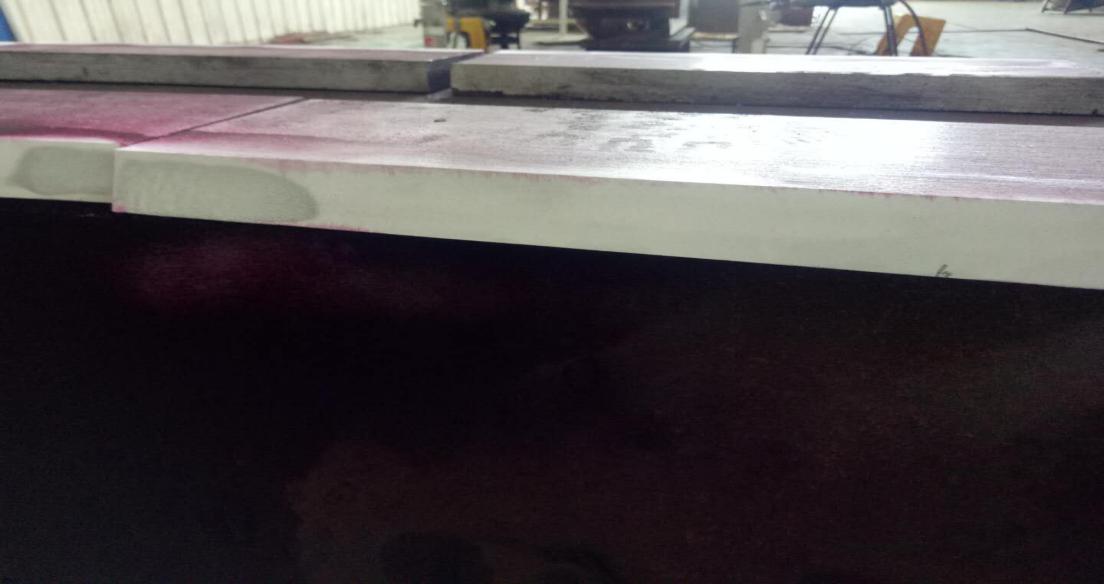

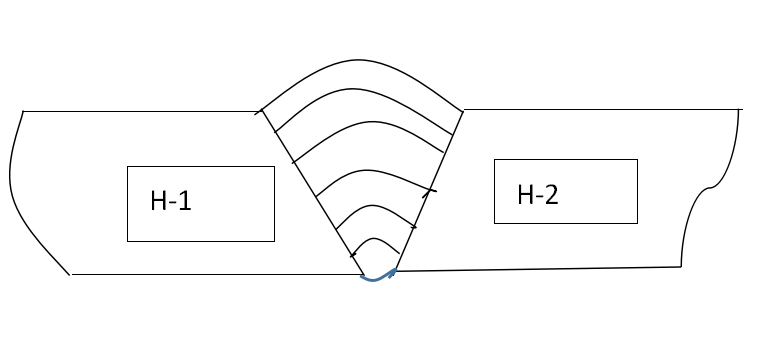

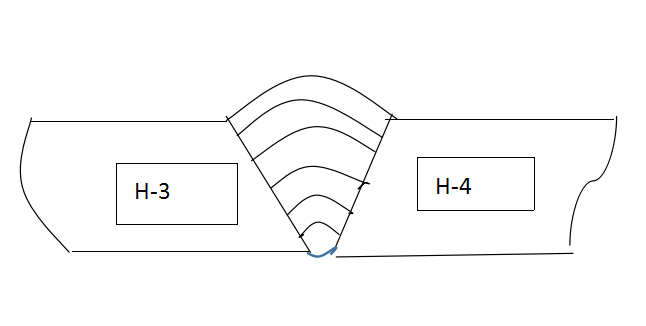

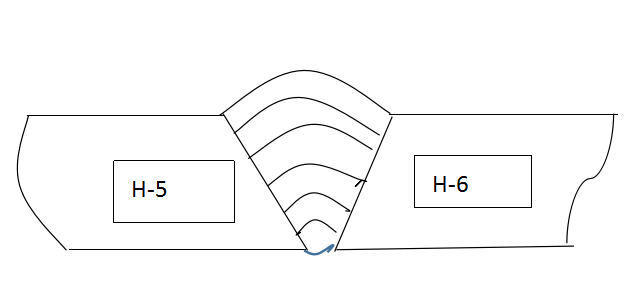

本次课题是针对核电管道用P280GH钢管进行焊接工艺评定,该钢管规格为¢813×46。在任何正式的产品焊接前,必须要做相关的焊接工艺评定作为技术支持,以保证焊接接头的质量良好[16]。为防止不合格工艺损害焊接产品,降低工程损失,在焊接前首先应该制定预焊接工艺,将所需的工艺参数详细地、有根据地规定。当预焊接工艺制定完成,需采用焊接性实验来验证P280GH钢管性能是否符合标准要求,实验中采用焊条电弧焊对焊两块板厚28mm的钢板,根据RCCM标准制定具体的焊接工艺规程,随后按照所指定的标准施焊,并制取试样,再进行一系列检测实验,比如外观检查、无损检测、破坏性试验、金相检测等项目,测定接头是否满足工艺规范所要求的使用性能,若满足则生产WPS文件[11]。

本次工艺评定的难点在于,在预焊接工艺制定中对于焊件材质性能、相应的焊接方法、焊条焊丝和气体的选用等,甚至焊接位置、坡口角度都有严格规定,不能随便调换、乱用。在焊接以及工艺评定过程中,当有些工艺参数在标准中并没有给出可以直接参考的数值,则需要做焊接试验来检验该工艺的实际效果是否符合标准要求。在进行焊接评定时,重点需要考虑评定试件的厚度、类型以及在试件上的焊接方法及其余焊接工艺参数是否能覆盖焊接实物。只有评定试件能正确覆盖焊接实物,评定的结果才有说服力[5]。

第2章 产品材质、结构形式及标准对焊接工艺要求

2.1 产品结构用材料

目前在RCCM-M1144规范下的核电蒸汽管道的焊接中,最为常用的是P280GH钢。

P280GH,是德国DIN工业标准下的高温结构用钢,其主要应用于核电领域,在核电系统中,作为生产蒸汽发生器主蒸汽系统、给水控流系统、辅助给水系统的轧制管件或锻制管件的主要材料,或蒸汽发生器主蒸汽系统的锻造或模锻弯头的主要材料[4], 标准中对P280GH的成分和性能要求见表2.1和表2.2。

P280GH出自欧洲工业标准EN 10222-2017中的《承压钢锻件-第2部分:具备特定高温性能的铁素体和马氏体钢》,其成分、性能与我国的标准JB 4726-2000《压力容器用碳素钢和低合金钢锻件》中的16Mn较为相似,可用于管壳式换热器碳钢管板、法兰等结构。

表2.1 P280GH钢化学成分

化学成分 | 含量(%) | 化学成分 | 含量(%) |

C | 0.08~0.20 | Cr | lt;0.30 |

Si | lt;0.40 | Cu | lt;0.30 |

Mn | 0.90~1.50 | Mo | lt;0.08 |

P | lt;0.025 | Nb | lt;0.01 |

S | lt;0.015 | Ni | lt;0.30 |

表2.2 P280GH钢室温力学性能

尺寸 | tR≤35 | 35<tR≤160 |

屈服强度ReH(MPa) | ≥280 | ≥255 |

抗拉强度Rm(MPa) | 460~580 | |

断后伸长率A% | l | ≥23 |

在P280GH中加入一定量的Cr元素以后,P280GH便具有良好的抗流动腐蚀能力,并且其本身具有良好的综合力学性能,良好的低温冲击性能以及优良的焊接性。P280GH材质单中给出的成分和检验后性能见表2.3和表2.4。

表2.3 浇包和成品分析中化学成分要求(%)

钢号 | 成品分析 | C ≤ | Si ≤ | Mn ≤ | P ≤ | Cu(1)≤ | Sn(1) ≤ | Ni ≤ | Cr ≤ | Al | Ceq(2) ≤ |

P280 GH | 钢包分析 | O.20 | 0.10/ 0.35 | 0.80/1.60 | 0.020 | 0.25 | 0.030 | 0.50 | 0.25 | 0.02/ 0.050 | 0.48 |

成品分析 | O.22 | 0.10/ 0.40 | 0.80/1.60 | 0.025 | 0.25 | 0.030 | 0.50 | 0.25 | 0.02/ 0.050 | 0.48 |

表2.4 实验后得出的力学性能

试验项目 | 试验温度 ℃ | 性能 | 规定值 |

P280GH | |||

拉伸 | 室温 | R0.002 | ≥275MPa |

Rm | 470~570MP | ||

A%(5d) | ≥21 | ||

300 | R0.002t | ≥186MPa | |

Rm | ≥423MPa | ||

KV冲击值 | 0 | 最小平均值(1) | 60J |

个别最小值 | 40J |

热加工温度850-1100℃,一般在正火890-950℃或退火520-580℃处理。P280GH热处理工艺见表2.5

表2.5 P280GH可用的热处理工艺

名称 | 代号 | 工艺 |

正火 | N | 880~920℃,空冷 |

正火 回火 | NT | 880~920℃,空冷、油冷、水冷 600~640℃,空冷、炉冷 |

淬火 回火 | QT |

2.2 P280GH焊接性分析

2.2.1 冷裂纹分析

P280GH钢的主要焊接性问题为冷裂纹倾向较大,其合金成分含量均偏低,故不能直接得出结论。只能通过碳当量初步评价其冷裂敏感性。焊接中产生的冷裂纹易受碳元素的影响,碳元素含量可由碳当量计算按国际焊接学会碳当量CE公式得出,见式2.1:

=C Mn/6 Ni/15 Cu/15 Cr/5 Mo/5 V/5 (式2.1)

=C Mn/6 Ni/15 Cu/15 Cr/5 Mo/5 V/5 (式2.1)

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: