高-中碳高铬铸铁堆焊熔覆金属相结构模拟及材料耐磨性比较研究毕业论文

2020-04-08 12:38:53

摘 要

高铬铸铁耐磨材料具有优异的耐磨耐蚀性能,在冶金矿山、水泥机械、电力化工、疏浚装备等领域有重要的应用,利用堆焊工艺可在机械零件表面熔敷上耐磨层,以提高金属材料的耐磨性与使用寿命。本课题以Cr26、Cr30、Cr35三种高铬铸铁堆焊熔覆金属为研究对象,利用JMatpro模拟分析了高铬铸铁堆焊熔覆金属相组成等,探究了不同Cr、C含量、Cr/C比值以及合金元素Ti、V对高铬铸铁堆焊材料熔覆金属性质的影响,以得出最优的成分设计。本课题还以高低碳高铬铸铁堆焊试验探究了“低碳打底,高碳盖面”双层高铬铸铁堆焊熔敷金属的硬度及耐磨性情况,为特殊工况下开发和选用高铬铸铁堆焊耐磨材料提供技术参考。

研究结果表明:适量Ti、V的加入能细化高铬铸铁中碳化物晶粒尺寸,含量应分别控制在0.7%和0.8%左右;为在组织中得到较多的M7C3型碳化物硬质相,Cr/C比值应控制在3.5~8.5范围内;“低碳打底,高碳盖面”双层高铬铸铁堆焊熔敷金属综合性能优异,具有实际应用价值。

关键词:高铬铸铁;堆焊;JMatpro;耐磨性

Abstract

High-chromium cast iron wear-resistant materials, with excellent wear resistance and corrosion resistance, have important applications in metallurgical mines, cement machinery, power chemicals, dredging equipment and other fields. The resurfacing welding can be used to deposit wear-resistant layers on the surface of mechanical parts, which can improve their the wear resistance and service life. This subject took Cr26, Cr30, Cr35 three kinds of high chromium cast iron surfacing cladding metal as research object, using JMatpro simulation software to analyze the phase composition of them and explore the influence of different Cr, C content, Cr/C ratio and the alloying elements Ti and V on the cladding metal properties of them, and provide the optimized composition of them. The subject also explored the hardness and wear-resistance of the deposited metal of the “low-carbon bottoming, high-carbon covering” double-layer high-chromium cast iron, providing technical reference for the selection of high chromium cast iron welding wear-resistant materials under special conditions.

The results show that the appropriate amount of Ti and V can refine the carbide grain size in high-chromium cast iron and the content should be controlled at 0.7% and 0.8% respectively. To obtain a large amount of M7C3 carbide hard phase in the structure, Cr/C ratio should be controlled at 3.5~8.5. The " low-carbon bottoming, high-carbon covering " double-layer high-chromium cast iron welding deposited metal has great comprehensive performance with practical value.

Key Words:High chromium cast iron; Resurfacing welding; JMatpro; Wear resistance

目 录

第1章 绪论 1

1.1 研究背景 1

1.2 金属材料的磨损 2

1.3 堆焊与药芯焊丝 2

1.4 堆焊金属耐磨性的影响因素 3

1.4.1 硬度对耐磨性的影响 3

1.4.2 显微组织对耐磨性的影响 3

1.5 JMatpro软件的在金属材料研究中的应用 4

1.6 课题研究的主要内容和意义 5

第2章 试验材料及方法 6

2.1 高铬铸铁模拟研究的成分设计 6

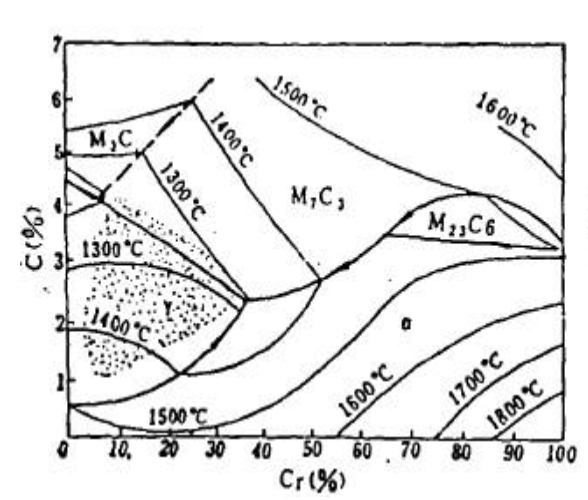

2.1.1 高铬铸铁中的碳化物 6

2.1.2 高铬铸铁中的基体组织 7

2.1.3 高铬铸铁的共晶点 7

2.1.4 高铬铸铁中的合金元素 8

2.1.5 JMatpro模拟研究的成分设计 9

2.2 试验材料及设备 9

2.2.1 试验材料 9

2.2.2 试验设备 10

2.3 试验方法 10

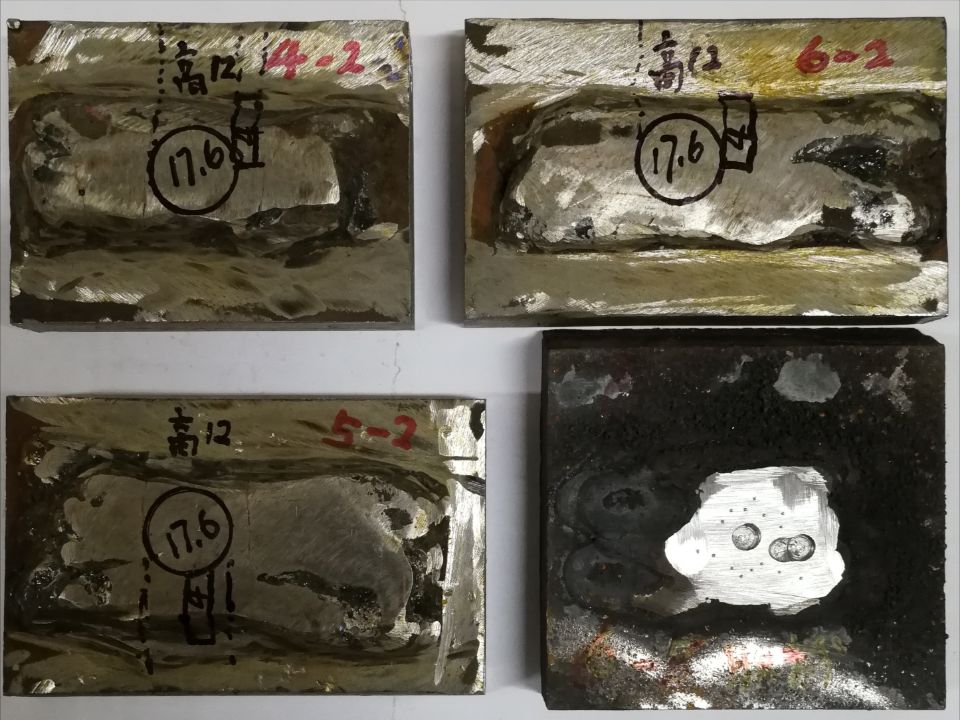

2.3.1 堆焊试验 10

2.3.2 焊后软化试验 11

2.3.3 焊后回火热处理 11

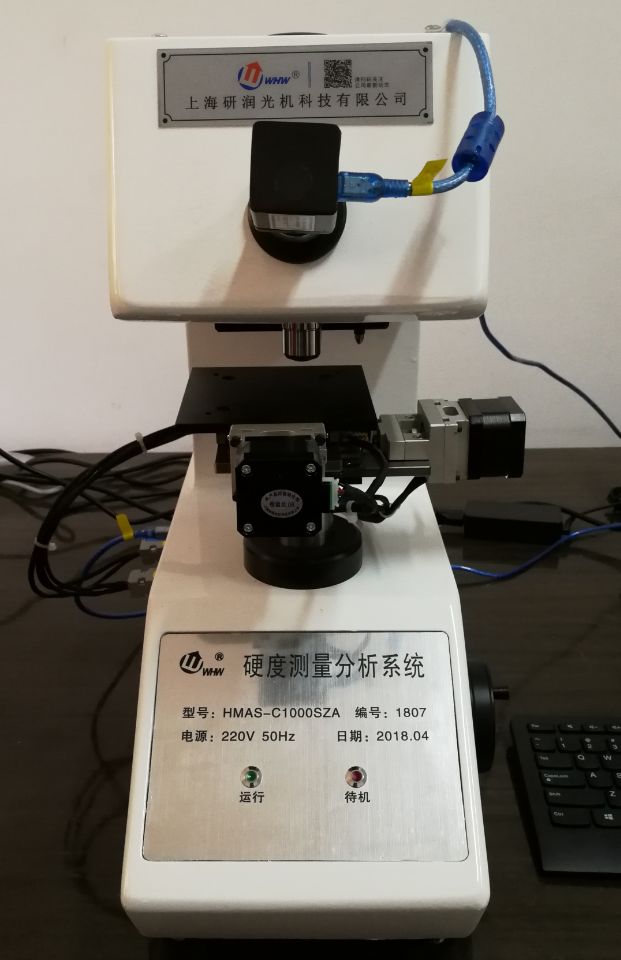

2.3.4 洛氏硬度测试 11

2.3.5 金相试样制备 11

2.3.6 金相观察及显微硬度测试 12

2.3.7 砂浆磨损试验 13

第3章 JMatpro模拟及分析 14

3.1 合金元素Ti、V对高铬铸铁堆焊熔敷金属影响的模拟研究 14

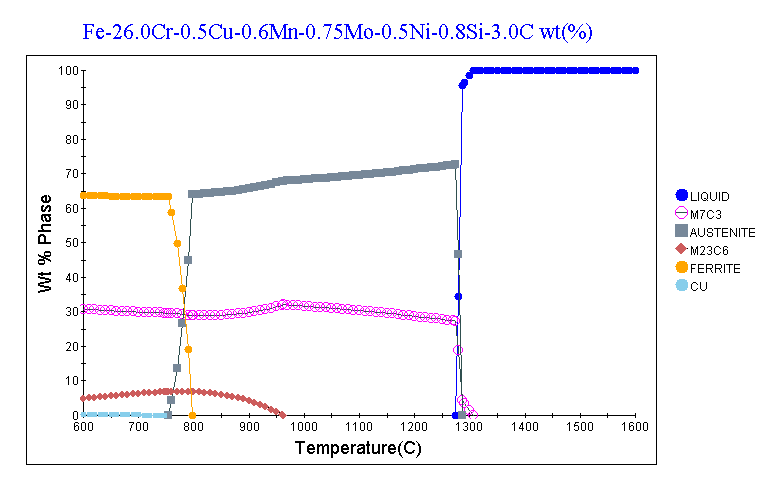

3.1.1 基准Cr26高铬铸铁基本相成分分析 14

3.1.2 Ti、V含量变化对Cr26高铬铸铁相组成影响的模拟 15

3.1.3 不同Ti、V含量配比对TTT、CCT曲线影响的模拟 16

3.2 合金元素Ti、V对高铬铸铁堆焊熔敷金属影响的综合分析 19

3.2.1 Ti含量对高铬铸铁的影响 19

3.2.2 V含量对高铬铸铁的影响 20

3.2.3 Ti、V含量对高铬铸铁堆焊熔敷金属影响的小结 20

3.3 Cr、C含量及Cr/C对高铬铸铁堆焊熔敷金属影响的模拟研究 20

3.3.1 Cr26高铬铸铁的模拟研究 21

3.3.2 Cr30高铬铸铁的模拟研究 24

3.3.3 Cr35高铬铸铁的模拟研究 26

3.3.4 C含量固定的高铬铸铁模拟研究 28

3.4 本章小结 30

第4章 高铬铸铁堆焊熔敷金属试验分析 31

4.1 堆焊熔敷金属组织特征 31

4.2 熔敷金属硬度分析 32

4.2.1 表面宏观硬度分析 32

4.2.2 截面显微硬度分析 33

4.3 熔敷金属磨损性能分析 34

4.4 堆焊熔敷金属与JMatpro模拟结果的对比分析 36

4.4.1 相组成对比分析 36

4.4.2 硬度及耐磨性对比分析 37

4.5 本章小结 37

第5章 结论与展望 38

5.1 主要结论 38

5.2 不足与展望 38

5.2.1 本课题研究的不足 38

5.2.2 展望 39

参考文献 40

致 谢 42

第1章 绪论

1.1 研究背景

随着经济全球化的趋势和科学技术的日新月异,机械设备的低损耗、高性能和更长的使用寿命日益成为国际竞争的重要目标之一。据数据统计,50%左右的能源消耗于磨损,80%的材料失效于磨损[l]。磨损是造成机械零部件失效的主要原因之一,它对机械零部件的使用寿命以及可靠性有十分严重的影响。因此,在很多国家,尤其是工业较发达的国家,寻求和开发经济有效的耐磨材料和抗磨技术日益被重视。我国每年仅在交通、电力、冶金、矿山和农机产业方向,由于机械零件磨损消耗直接或间接造成的经济损失就高达400亿[2]。因此,研究不同的磨损机理、提高各种耐磨材料的耐磨性,并延长设备材料的使用寿命,有着重大经济战略意义。

一方面,随着材料科学的不断发展,研究者们已经开发研究出各种类型的金属耐磨材料。这些耐磨材料大多是在普通碳钢和白口铸铁的基础上发展而来,大致可分为白口铸铁类、耐磨钢类以及耐磨合金类。其中白口铸铁中的铬系白口铸铁是继普通白口铸铁、镍硬铸铁发展起来的第三代耐磨材料[3]。高铬铸铁则是铬系白口铸铁的一种特别优良的耐磨材料,由于组织中存在大量特殊硬质碳化物,对耐磨性的提高有很大的帮助,被誉为当代最优良的抗磨料磨损材料,并逐渐得到广泛的应用。但高铬铸铁铸造件由于铸造工艺的限制,其碳含量提高幅度有限,碳含量过高会使铸造件内部组织形成裂纹甚至铸件开裂。因此,高铬铸铁铸件磨损失效后一般不能再次使用,必须更换备件,成本代价很高。

另一方面,由于磨损产生于材料的表面,因此材料的表面性质对其耐磨性有着直接的影响。研究者们已开发出许多金属表面强化技术来强化那些承受磨损的机械零件表面,包括激光表面处理、离子渗碳渗氮、热喷涂、堆焊等[4]。这些技术的本质,就是用自身具有或者通过冶金反应而产生具有特殊性能的材料,来制造、增大或修补金属零件,以赋予零件表面特殊性能。其中,采用堆焊工艺在金属材料表面熔敷耐磨损和腐蚀的堆焊层,可提高材料的抗磨损和抗腐蚀的性能,从而减少材料损耗并降低生产成本,故具有十分重要的经济实用价值。

由以上两个方面,可以证实利用堆焊工艺将高铬铸铁金属熔敷于磨损件表面,是一种行之有效又经济的手段。一般将韧性较好的低合金钢作为底部或芯部材料,在其上堆焊熔敷一定厚度的高铬铸铁耐磨层,当耐磨层磨损后还可以反复堆焊多次,以达到修复和重复利用的效果。因此,本课题研究高铬铸铁堆焊熔覆金属的各项性质具有重要意义,并且借助Jmatpro材料性能模拟软件可模拟研究中高碳高铬铸铁在成分相组成等方面的变化规律,具有更加优越的研究效率。

1.2 金属材料的磨损

磨损的分类十分复杂,按从磨削形成的过程来划分,磨损可分为:磨料磨损、冲击磨损、冲蚀磨损、粘着磨损、腐蚀磨损、微动磨损、疲劳磨损等。由于材料有众多的磨损机制,当磨损发生时,一般不会一种机制单一作用,而是多种机制间相互转化的综合作用[5]。

表1.1 各种磨损类型在金属磨损中所占比例

磨损类型 | 磨粒磨损 | 粘着磨损 | 腐蚀磨损 | 冲蚀磨损 | 微动磨损 | 其他 |

百分数(%) | 50 | 15 | 5 | 8 | 8 | 14 |

磨粒磨损又称磨料磨损,它是一种严重的金属失效形式,通常指硬的磨粒或凸出物与材料表面相互作用而造成材料损失的磨损形式。这类磨损方式最为常见,可以分为凿削式磨粒磨损、低应力磨粒磨损、高应力磨粒磨损三种类型。由表1.1可知,磨粒磨损在所有磨损形式中所占比例高达50%。

影响磨损的因素包括摩擦系统的外部因素(服役工况)和材料的内部因素(材料性能)。外部因素:载荷、相对运动形式、持续时间、润滑状态、环境温度等;内部因素:材料的化学成分、组织结构、力学性能、物理化学特性等。由于磨损是由材料的性能和具体服役工况共同决定,材料所处工况不同,磨损机制也就不同,因此没有能够适应所有情况下的万能的耐磨材料,只有在特定的服役环境下选用合适的耐磨材料,才具有提高材料耐磨性、降低成本和提高生产效率的实际意义。

1.3 堆焊与药芯焊丝

堆焊是通过焊接的方法,在金属材料表面熔敷一层或者多层具有特殊性能的材料,以达到改善原材料表面性质的作用,或者对金属零件表面进行一定的修复。堆焊作为一种经济又快速的材料表面改性方法,在越来越广泛的工业制造领域被应用。

堆焊工艺过程中合理选择堆焊材料尤为重要。第一,堆焊材料需要能够满足堆焊零件的使用条件。对零件材料进行一定的失效分析,从而确定使其磨损或腐蚀的失效原因,以此确定所需的堆焊材料的类型;第二,材料选择应该具有经济性,除了材料尽量价格低,最好还能更多的满足多种不同工况服役的需求;第三,堆焊金属材料焊接性要良好,工艺应尽量简单,避免产生严重焊接缺陷。

在药皮焊条、实芯焊丝和药芯焊丝这三种主要的焊接材料中,只有药芯焊丝可以灵活调配成分从而获得不同的熔敷金属的成分及组织[6]。其次,药芯焊丝可采用全自动或半自动焊设备进行堆焊,焊接效率高、焊缝成形好,还能降低人工劳动成本。由于药芯焊丝的灵活合金成分调配,适应多种焊接工艺以及生产自动化程度高等特点,使其在生产实际中具有越来越突出的发展优势。

1.4 堆焊金属耐磨性的影响因素

1.4.1 硬度对耐磨性的影响

堆焊层金属的硬度对其耐磨性有着重要的影响,一般情况下,硬度越高其耐磨性会越好,因此,通常将硬度值作为衡量材料耐磨性的重要指标之一。

然而,众多研究结果表明,硬度和耐磨性并非是简单的一一对应关系[7]。许多情况下,堆焊金属耐磨性最好的并不是硬度最高的材料,因此,材料的硬度不能作为衡量耐磨性的唯一标准。由摩擦顺应性和嵌入性的耐磨机制,如果单纯追求硬度,过硬的材料韧性太低,不容易磨合,反而会降低耐磨性。根据磨损的机理,在低应力磨粒磨损情况下,提高堆焊材料硬度是行之有效的,而冲击磨损情况下,适当降低硬度提高韧性,堆焊层金属的耐磨性才会发挥出更大的效果。

1.4.2 显微组织对耐磨性的影响

除了硬度,显微组织对堆焊金属的耐磨性也有着重要的影响。堆焊层组织中,基体组织、硬质相的种类和分布以及内部缺陷等对耐磨性都有不同程度的影响。

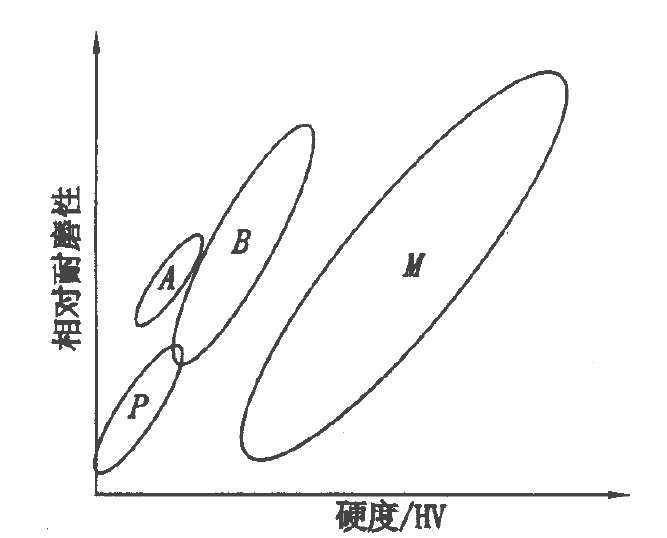

图1.1基体组织对堆焊金属耐磨性的影响

对于基体组织,如图1.1所示[8],该图给出了奥氏体、贝氏体、马氏体、珠光体的硬度与相对耐磨性之间的关系,从改图可以看出,硬度很低的奥氏体依然可以具备同马氏体一样水平的相对耐磨性,高硬度的马氏体若组织脆性过大耐磨性也将受到很大影响。对于珠光体来说,其组织硬度底脆性大,因此,堆焊金属中应尽量避免珠光体组织的存在。

对于硬质相来说,其种类和分布对耐磨性有很大的影响。合金元素间形成的复杂化合物以及与C元素形成的各种碳化物等,这些硬质相对基体有强化作用(沉淀强化),从而提高组织的强度和韧性,从而提高耐磨性。硬质相的种类和以及在基体中的分布情况不同,对堆焊层金属的耐磨性也有不同的影响。一般说来,硬质相硬度越高,形态越钝化,颗粒独立程度越高、弥散分布越均匀,堆焊金属的韧性和耐磨性都会越好。

因此,一味追求堆焊金属的高硬度是不科学的,也是没有必要的,通过改善组织状态,以达到硬度与韧性的适当配合,从而综合提高堆焊金属的耐磨性,才具有实际应用的意义。

1.5 JMatpro软件的在金属材料研究中的应用

由英国Sente Software公司开发的JMatpro材料性能模拟软件,是一款功能较为强大的可以用来计算金属材料多种性能的计算机模拟软件,其界面如图1.2所示。不同的材料类型在软件中有对应的不同模块,如分为通用钢、铸铁、不锈钢、镁合金、铝合金、钛合金、镍基超合金等模块。JMatpro可模拟计算多种材料性能,包括材料的稳态和亚稳态的相组成、热物理性能、机械性能、相变计算(TTT、CCT曲线)等[9]。计算机软件模拟结果在较大程度上可以作为实际材料应用开发的参考,避免了实验操作的长周期性,提高了研究开发效率。

图1.2 JMatpro7.0界面

近年来,越来越多的研究者使用JMatpro对金属材料进行模拟研究。2010年,李晓峰等人利用JMatpro软件对W110埋弧焊丝熔敷金属在各种不同温度下的力学性能、平衡相图、热物理性能和CCT曲线进行了分析计算[10];2013年,杨永春等人利用JMatpro软件对不同渗碳量的15CrMo钢淬火组织进行了相组成、热物理性能参数、CCT曲线等模拟计算[11];2015年,蔺虹宾等人利用JMatpro软件模拟研究了新型耐磨钢ZG30SiMnCr2MoVRE的热力学和相转变规律,从而制定了新型耐磨钢的热处理工艺方案[12];2016年,张婧在其博士毕业设计中使用JMatpro对600MPa级高强钢筋用钢进行了成分与控冷工艺的模拟研究[13]……这些研究项目为本课题的模拟研究提供了方法指导,通过对这些文献的学习,帮助作者找到软件使用的具体方法与分析思路。

1.6 课题研究的主要内容和意义

随着现代工业飞速发展,在实际生产实践中,对材料的耐磨性等方面有了越来越多的需求,而要达到的要求也越来越高。高铬铸铁耐磨材料具有优异的耐磨耐蚀性能,在冶金矿山、水泥机械、电力化工、疏浚装备等领域有重要用途。本课题以Cr26、Cr30、Cr35三种高铬铸铁堆焊熔覆金属为研究对象,利用JMatpro模拟分析高铬铸铁堆焊材料熔覆金属的组织与合金相等,以评估高铬铸铁堆焊熔覆金属材料在磨粒磨损、冲蚀及腐蚀磨损下的综合性能,为特殊工况下开发和选用高铬铸铁堆焊耐磨材料提供技术参考,以发挥其最大效能。

课题研究内容分为以下两个方面:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: