镍基自润滑热锻模材料的制备与热疲劳性能毕业论文

2020-04-08 12:44:16

摘 要

如今工业的发展越来越迅速,随之热锻模材料也需要不停地更新和进步。考虑到传统热锻模工作时受到的高温高压作用、与工件间的摩擦磨损现象、主要失效形式,我们提出了自润滑热锻模的概念,力图或者意欲能在没有润滑剂作用下来减少锻模疲劳失效,延长锻模寿命,在减轻生产成本的基础上,更能做到绿色生产。

本次研究过程中,为了研究出合适的成分配比,我们进行了固体润滑剂体积含量的计算。分别从组分设计原则和克服摩擦力的角度来计算了固体润滑剂,即CaF2的极限体积含量,为后续实验提供理论依据。

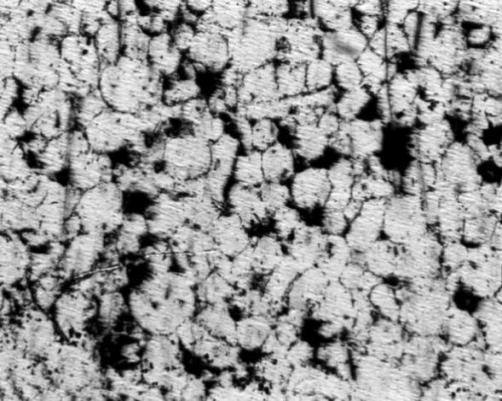

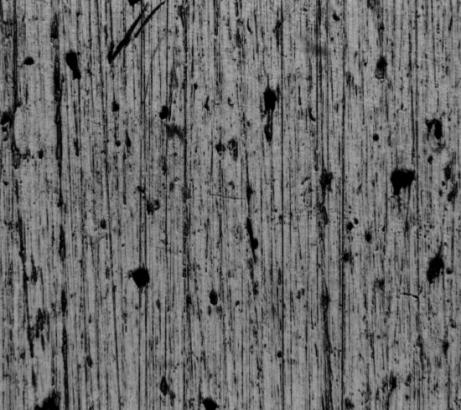

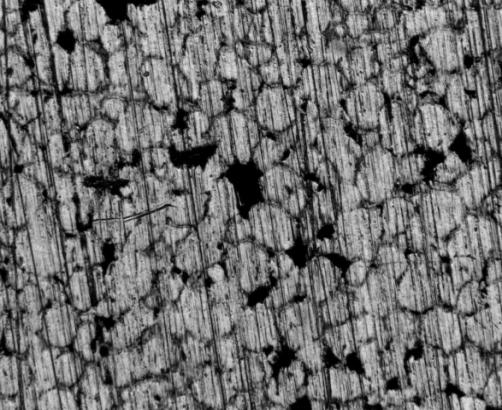

随后,我们采用粉末冶金法进行了这种新型自润滑热锻模材料的制备。在Ni-Cr合金粉末中加入四种不同比例的固体润滑剂进行球磨,6h后取出粉末并进行压样,随后在真空烧结炉中,1200℃下烧结两小时得到样品。对样品进行基础物理性能测试,如金相,硬度检测。

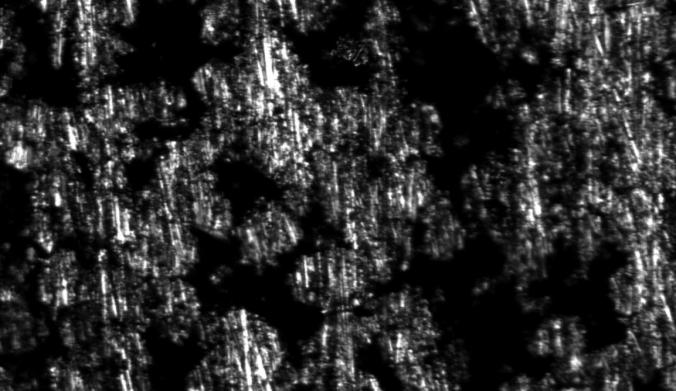

对自润滑热锻模材料进行热疲劳性能测试,分析测试过后各试样的裂纹,得出组织结构最致密,材料性能最佳,热疲劳性能最优异的组分。

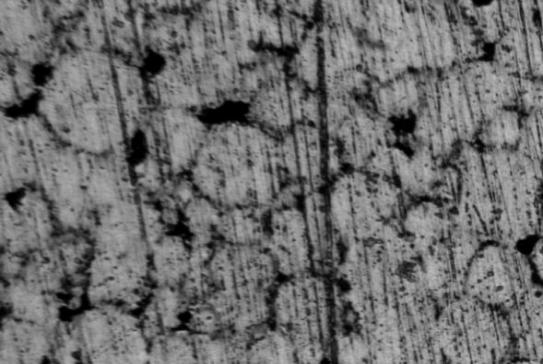

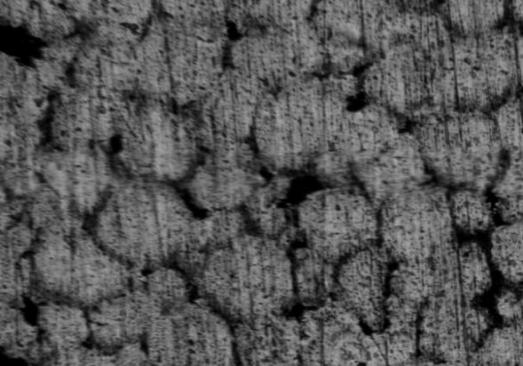

研究结果表明:在5%,10%和15%的Cr2O3的成分比较下,15%的样品成型性能较差,氧化铬含量为10%时的孔隙度最低,材料致密性能最好,硬度也最高。 此外,材料中氧化铬的含量也会影响到材料的热疲劳性能。

关键词:粉末冶金;自润滑;热锻模;复合材料

Abstract

Nowadays, with the rapid development of industry, hot die forging materials also need to be constantly updated and improved. Considering the high-temperature and high-pressure effects encountered during the operation of traditional hot forging dies, and the phenomenon of friction and wear with workpieces, and the major failure modes, we have proposed the concept of self-lubricating hot forging dies, aiming to reduce the fatigue failure of forging dies without the action of lubricants. ,to extend the life of the forging die, to reduce the production cost, and at the

same time we can also achieve green production.

In the course of this study, we calculated the volume content of solid lubricants in order to study the appropriate ratios. The solid lubricant, namely the limit volume content of CaF2, was calculated from the principle of component design and the point of overcoming the friction, which provided the theoretical basis for the follow-up experiment.

Subsequently, we used the powder metallurgy method to prepare this new self-lubricating hot forging die material. Four different proportions of solid lubricants were added to the Ni-Cr alloy powders for ball milling. After 6 h, the powders were taken out and pressed, followed by sintering in a vacuum sintering furnace at 1200° C. for two hours to obtain samples. The basic physical properties of the sample are tested, such as metallographic observation, hardness testing.

The self-lubricating hot forging die material was tested for thermal fatigue performance, and the cracks of each sample after the test were analyzed to obtain the composition with the most compact structure, the best material properties, and the most excellent thermal fatigue performance.

The results show that 15% of the samples have poor moldability compared with 5%, 10%, and 15% Cr2O3. The porosity is the lowest when the chromic oxide content is 10%. The material has the best compactness and the highest hardness. . In addition, the content of chromium oxide in the material also affects the thermal fatigue properties of the material.

Key Words:powder metallurgy;self-lubrication;hot-forging die;composite materials

目录

第1章 绪论 2

1.1课题研究的目的与意义 2

1.2国内外研究现状 2

1.2.1热锻模材料研究现状 2

1.2.1 自润滑材料研究现状 3

1.3 本课题主要研究内容与技术路线 4

第2章 镍基自润滑热锻模材料的设计 6

2.1自润滑热锻模材料润滑组元含量确定 6

2.1.1∆αlt;0时固体润滑剂的极限体积含量 6

2.1.2从克服摩擦力的角度来计算润滑组元体积含量 8

第3章 镍基自润滑热锻模材料的制备与性能测试 10

3.1 制备工艺 10

3.1.1 镍基自润滑热锻模材料的制备 11

3.2镍基自润滑热锻模材料性能测试 12

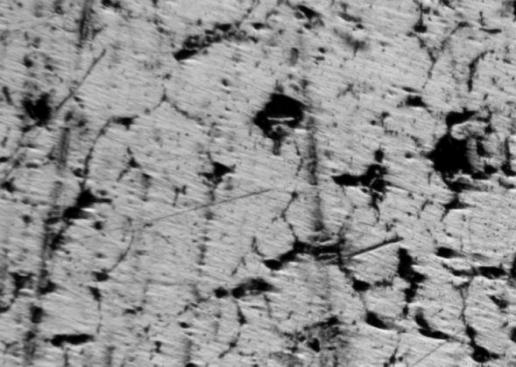

3.2.1金相测试 12

3.2.2硬度测试 15

第4章 热疲劳性能测试 20

4.1 线切割 20

4.2 热疲劳测试 20

4.3 测试结果 21

第5章结论与展望 26

5.1 结论 26

5.2 展望 26

参考文献 27

致 谢 28

第1章 绪论

锻造,使金属坯料在锻压机械的压力作用下发生塑性变形,最终得到满足生产需要的,具有一定形状和尺寸的锻件。锻造是工业上提供机械零件毛坯的主要加工方法,能在得到零件外形的基础上改善金属内部组织,同时增强金属的机械性能和物理性能。逐渐成为衡量国家工业水平标准的锻造,现如今被广泛应用于冶金、矿山、石油、航空、兵器等领域,对工业生产有着重大意义。

1.1课题研究的目的与意义

热模锻作为锻造的一部分,也在制造工业中发挥出了不可忽视的作用。热模锻,顾名思义,即在金属再结晶温度以上的模锻,具有:生产率高,能生产出形状复杂的零件,加工余量少,尺寸精确等大量优点,目前普遍应用在汽车行业和机械制造业。热锻模,热模锻工艺过程中所用的模具,和锻压机械一起作用于坯料使坯料发生变形。热锻模在恶劣的条件下(高温,高压)进行工作,材料表面的合金元素分布发生了变化,某些表面某些合金元素含量可能显著降低,同时还可能发生高温氧化现象,这会导致锻模相关工作部位的硬度(抵抗硬物压入材料表面的能力),耐磨性(抵抗机械磨损的能力),热强性(在高温和载荷共同作用下抵抗塑性变形和破坏的能力,热强性包括材料高温条件下的瞬时性能和长时性能)及疲劳抗力(抵抗循环应力作用而不发生断裂的能力)下降,这将会直接导致热锻模的失效。

为了保护模具,况且在保护环境的趋势下,固体润滑剂正在不断取代液体润滑剂在锻造行业中的地位,因此本次实验提出了自润滑热锻模的概念,旨在能减轻工业损失和做到绿色发展。

1.2国内外研究现状

1.2.1热锻模材料研究现状

目前市面上热作模具钢分为:已纳入国家标准的(如3Cr2W8V,5Cr4W5MoV等)、已纳入部颁标准的和部分试用热作模具钢系列(如5Cr4Mo3W2V)。

为了减轻锻模工作时的摩擦磨损,一般使用润滑剂。比较常见的润滑剂有流体润滑剂,如润滑油,半固态的润滑脂。除此之外还有气体润滑剂和固体润

滑剂。但液态、半固态这些传统的润滑剂,不适用于广泛的温度范围,在高温作用下润滑效果会降低以至于无法满足生产要求,还会造成环境污染等问题。因此,在某些特定环境下。如在温度过高时,传统润滑剂可能会因分解而丧失润滑作用,因此固体润滑剂出现了。在很多情况下固体润滑剂都能完全替代液体润滑剂,有时更能突破它的极限,并被广泛地应用于很多高科技领域,是润滑领域极具前景的发展方向。固体润滑剂可以分为:干性固体润滑剂和在使用过程中软化和熔化的润滑剂。其中干性固体润滑剂中含有层状结构的石墨晶体[1]、鳞片状结构的MoS2晶体、WS2、MoSe2、WSe2和BN等;使用过程中被软化[2]和熔化的润滑剂主要有盐类及皂粉类润滑剂。它们在接触表面生成耐压的具有极强粘附力的润滑膜来起到润滑作用。其中,盐类润滑剂,如无机化合物氯化物和磷酸盐,在一定的温度下,与金属表面的化学元素发生化学反应,在接触面上形成具有防粘、降磨作用的磷化物或氯化物的化学反应膜,膜的强度远大于化学或物理吸附膜。由于这类润滑剂在薄膜破裂情况下,有较快的再次覆盖能力[3]。因此,它是最可靠和最有效的润滑剂之一[4]。为了达到应有的减摩效果,必须根据外界条件来选择合适的固体润滑剂。然而,如若使用润滑剂,无论是固体或非固体,都会在经济方面[5],最重要的是生态环境方面造成一定的消极影响。因为在金属成形的过程中一旦使用润滑剂,在后续工艺中,就必须要清理工件上的润滑剂,此时用于清理的脱脂剂一般来说都是有毒的或刺激性的物质,对环境和人体健康都是有害的。因此,为了减轻生产成本,减少工作环境里的健康威胁,绿色无污染的生产,在金属成形中我们都应该尽可能地避免润滑剂的使用。

1.2.1 自润滑材料研究现状

自润滑材料[6],即不添加润滑剂就可以起到润滑作用的材料。一般情况下指固体润滑剂,因为自润滑材料的相关研究在某些方面与固体润滑剂的研究与发展相关。材料自润滑的原理是指,在接触的表面之间加入能减轻表面间摩擦磨损的物质,这种物质可以是固体粉末、通过反应生成的薄膜或其他一些整体材料。在降低摩擦磨损的过程中,材料与周围介质和摩擦表面接触,并发生物理、化学反应,生成固体润滑膜,起到自润滑的作用。

现如今,某些固体润滑剂,可通过被加入到材料中作添加剂,从而实现其形成的复合材料的自润滑性能。常用的主要是指具有层状结构的材料,如氟化物,通常指氟化钙(CaF2)和氟化钡(BaF2)。它们能被广泛应用的主要原因是:其一它们适用的温度范围比较宽;其二,因为CaF2优秀的润滑性能,还可以把CaF2和陶瓷材料一起制作成粘膜后投入使用;其三,在500℃的环境下,CaF2和BaF2会发生由脆性向塑性的转变,因而显示出润滑性。另外,氟,CaF2和BaF2中都含有的元素,在摩擦过程中会与磨损表面发生化学反应,起到润滑作用。固体润滑材料适用于各种极端恶劣条件,如温度跨度大,具有腐蚀性,真空,压力变化剧烈的各种苛刻环境;可多次循环使用,寿命偏长;一般直接被加工成零件,在工作过程中,这些零部件比如轴承,密封环不再需要添加润滑剂,就能够有较好的润滑效果。

其实随着工业生产的发展,液体润滑的淘汰是必然趋势。最显著的代表是自润滑轴承。自润滑轴承,在添加了自润滑涂层材料后可被广泛应用在重载、低速等那些润滑油膜难以形成的场合,因为它突破了油膜润滑的极限,在苛刻的环境如操作环境恶劣,也能起到理想的润滑作用,所以也被应用在越来越多的冶金及高温设备上。

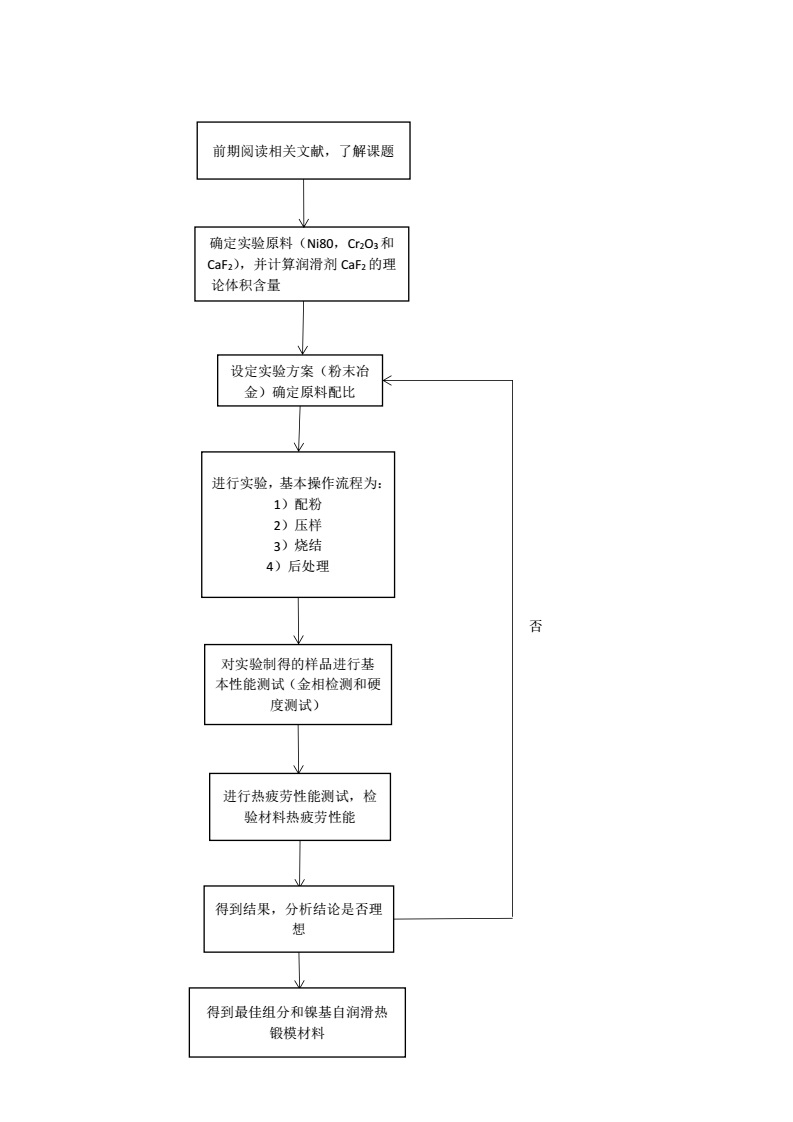

1.3 本课题主要研究内容与技术路线

本次设计采用粉末冶金工艺与材料性能测试技术来进行镍基自润滑热锻模具材料的制备,检测和热疲劳性能测试。主要研究内容有:

1,对固体润滑剂的极限体积含量进行计算和判定,初步得到试验方案;

2,进行各原料粉末的配比设计及试验的各工艺参数设定;

3,进行试验,开始配粉,球磨,压样,烧结和后处理;

4,对样品进行基础性能测试,如金相检测,显微维氏硬度测试;

5,进行热疲劳性能实验,对试验过后的样品进一步热处理,并观察金相和裂纹;

6,最后得到实验结论,选出成分配比最合适,制得的样品性能最优异,组织最致密的一组组分。技术路线图如图1.1所示:

图1.1 基本路线图

第2章 镍基自润滑热锻模材料的设计

材料要能耐高温,同时在没有润滑剂的状况下正常工作,这使得材料的选择难度增加。文献指出镍基合金以其良好的抗氧化、抗腐蚀及高温力学性能而得到了广泛的应用[7]。Shizhuo LI研究了添加某些元素对镍基合金的高温摩擦学性能的影响[8]。有研究表明,镍基合金:银:石墨=70:15:15时材料具有机械强度高,摩擦系数低,耐磨性好,组织均匀,性能稳定等优点[9]。除此之外还有自润滑涂层PM304和IS304,PS304[10] [11] [12]的制备。更有研究发现, 材料Fe-Mo-(MoS2/PbO)在高温下具有优良的摩擦学性能,在600℃高温摩擦条件下磨损表面形成了由PbMoO4、Pb、Fe2O3和Fe3O4组成的复合润滑膜[13]。

由于目前关于自润滑模具材料制备的相关文献较少,在设计准备前我们重点查阅了邓建新老师的《自润滑刀具及其切削加工》大致了解了自润滑刀具材料的研究思路,并查阅了曹同坤的“自润滑陶瓷刀具的设计开发及其自润滑机理研究”论文[14]。论文里讲述了用于自润滑陶瓷刀具的材料是由人为加工成的两相或多相复合材料。是非平衡状态的材料,并不是天然的热力学平衡材料。一般认为,基体对材料的机械物理性能起关键作用,自润滑材料的润滑特性则由添加的固体润滑剂决定。但是,基体和润滑剂的组分配比无法凭空猜测,因为材料组分不同会导致复合材料的机械性能和耐磨性能有差异。如果固体润滑剂过少,固体润滑膜无法在摩擦表面形成,不能起到润滑作用。如果润滑剂含量太高,陶瓷基体可能被割裂,网状结构被破坏,导致复合材料的机械物理性能降低。此外,在组分设计时,还存在热膨胀系数、弹性模量等各因素的不匹配,这些关键的因素必须要顾虑到,因为一旦组分添加不当,就会造成许多严重的后果。如可能会出现裂纹,因为应力集中。最理想的状态是在陶瓷基体中添加适当量的固体润滑剂,能够既不破坏基体网状结构,同时还能使润滑剂发挥出理想的润滑减磨作用,这样自润滑刀具才能达到理想的润滑效果和理想的机械物理性能。

所以我们类似地推测出自润滑热锻模可能的理论组成。三种润滑粉末:NiCr合金粉末,Cr2O3粉末和CaF2粉末。其中,NiCr合金粉末作为基体,提供机械物理性能和耐高温氧化性能;Cr2O3粉末作为硬质相,起强化作用同时可润滑;CaF2,高温润滑剂,起润滑作用,减轻摩擦磨损。

2.1自润滑热锻模材料润滑组元含量确定

2.1.1时固体润滑剂的极限体积含量

首先查表得出实验相关材料的相关数据,如表2.1:

表2.1 材料的各性能参数

材料 | 密度ρ(g/cm3) | 热膨胀系数α(K-1) | 弹性模量 E(GPa) | 剪切模量 G(GPa) | 体积模量 K(GPa) | 泊松比 μ |

Ni80Cr20 | 8.4 | 18.010-6 | 206 | 79.38 | 171.67 | 0.3 |

Cr2O3 | 5.21 | 10.310-6 | 234 | 93.6 | 156 | 0.25 |

CaF2 | 3.18 | 16.710-6 | 75.8 | 33.77 | 82.71 | 0.26 |

用值的正负来判断润滑组元含量。式中:和分别为添加相与基体的热膨胀系数。本次实验过程中,固体润滑剂极限体积含量计算方法如下:

(2.1)

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: