抓斗式挖泥船C型斗齿材料组织及性能研究毕业论文

2020-04-08 12:45:25

摘 要

抓斗式挖泥船广泛应用在各种码头、航道、河床建的设作业、疏通河道、抓取泥沙等。斗齿是抓斗上的易损部件,在与淤泥和沙石接触过程中会发生严重磨损伸着折断折断。由于挖泥船斗齿常在水下作业,更换过程繁琐,增加施工成本和工作量。研发新型斗齿用耐磨材料可以更好的满足施工要求,降低施工成本,提高经济效益。

本文在分析了抓斗式挖泥船的工作状况和磨损特点基础上,对斗齿材料进行了从组织到成分的设计。设计了制作出了一种成分含0.33%C、0.82%Si、1.15%Mn、1.22%Cr、0.65%Mo、0.51%Ni、0.26%V的低合金耐磨钢。

针对材料的成分和目标组织,制定了一系列热处理工艺,试图通过正火、淬火、回火来获得理想的材料性能,并主要探究了不同回火温度下材料的组织性能变化。该材料在铸态下已具有优秀的性能,硬度达到31HRC。通过进一步热处理,正火、淬火后材料硬度进一步提高,回火后随着回火温度提高,材料硬度逐渐下降。

但是在制定的工艺下,材料淬火硬度、组织均为未达到预先设计的情况,材料组织不均匀明显,在低温、中温、高温回火过程中发生了不完全是回火马氏体、回火托氏体、回火索氏体的变化规律。其原因可能是材料在淬火加热保温的过程中由于保温时间不足,材料奥氏体化不完全,导致淬火所获得的组织不全是马氏体。还有一些铁素体和渗碳体的混合物,使得淬火后硬度提升不理想,且硬度不均匀,在回火过程中没有出现预计的规律性,仅从金相图和硬度测试中无法完全辨别。

实验证明,该材料在铸态下可以获得较好的硬度和组织,而淬火工艺需要延长奥氏体化保温时间后再测试效果。

关键词 斗齿;低合金钢;热处理;显微组织;硬度

ABSTRACT

Grab bucket dredger is widely used in all kinds of wharf, waterway, river bed to set up operation, dredge river, grab sand and so on. Bucket Teeth is the vulnerable parts on a grab on . In contact with silt and gravel will occur in the process of serious wear and tear stretched broken. Because the bucket teeth of dredger often operate under water, the replacement process is cumbersome, which increases cost and workload. The research and development of new wear-resistant materials for bucket teeth can better meet the requirements of construction, reduce construction cost and increase economic benefit.

Based on the analysis of the working condition and the wear characteristics of the bucket dredger, the design of the bucket tooth material from the structure to the composition is presented. A low alloy wear-resisting steel with 0.33%c, 0.82%si, 1.15%mn, 1.22%CR, 0.65%mo, 0.51%ni and 0.26%v was designed.

According to the material composition and target organization, a series of heat treatment processes have been developed to obtain ideal material properties through normalizing, quenching and tempering.And the changes of microstructure and properties of materials under different tempering temperatures are mainly studied. The material in the cast state has excellent performance, hardness reached 31HRC.Through further heat treatment, its hardness further improved after normalizing or quenching,and with the increasing tempering temperature, the hardness of the material gradually decreased.

But after the heat treatment , the material’s hardness and microstructure didn’t achieve the design of the situation.Its microstructure is not uniform--in the low-temperature, medium-temperature or high-temperature tempering process is not completely tempering changes in the law like tempered martensite, tempered troostite or tempered sorbite. The reason may be that the material is in the process of quenching heating and heat preservation due to insufficient holding time, material austenite is not complete, resulting in quenching of the organization is not all martensite but some ferrite and cementite mixture. So that the hardness after quenching is not ideal and uneven hardness. The tempering process did not appear the expected regularity, and the mixture cannot be fully identified only from constitution diagram and hardness tests.

Experiments show that the material can obtain ideal hardness and microstructure in the casting state, and the quenching process needs to prolong the austenite heat preservation time and then test the effect.

KEY WORDS bucket tooth;low-alloy steel; heat treatment; microstructure; hardnes

目 录

第1章 绪论 1

1.1 引言 1

1.2 斗齿材料的发展现状 1

1.3 斗齿的工况条件及性能要求 3

1.4 磨料磨损理论 4

1.4.1 磨料磨损概述 5

1.4.2 磨料磨损的主要影响因素 5

第2章 材料设计与制备 8

2.1 材料组织及成分设计 8

2.1.1 金相组织的确定 8

2.1.2 成分确定 8

2.2 材料的熔炼及制样 10

2.2.1 合金熔炼 10

2.2.2 配料 10

2.2.3 熔炼过程 11

2.2.4 试样切割 13

2.3 材料成分测定 13

第3章 热处理工艺设计 14

3.1 正火工艺设计 14

3.2 淬火工艺设计 14

3.2.1 淬火 14

3.2.2淬火保温时间计算 14

3.3 回火工艺设计 16

3.4 本章小结 16

第4章 组织性能测试与分析 18

4.1 金相试样的制备 18

4.2 硬度测试 18

4.2.1 洛氏硬度测试 18

4.2.2 显微硬度测试 19

4.3 测试结果与分析 19

第5章 总结与改进 26

5.1 实验总结 26

5.2 改进建议 26

参考文献 27

致谢 28

第1章 绪论

1.1 引言

抓斗式挖泥船利用抓斗抓取河道泥沙、清挖河道淤泥,也用于各种码头、航道、河床建设作业。斗齿是抓斗式挖泥船抓斗上易损的部件,是抓斗最先触碰沙石、承受冲击和磨损的零件。斗齿在插入泥沙过程中收到强大的冲击作用,在抓斗闭合的快速移动的过程中,斗齿也要承受一定的弯矩。在实际使用中,斗齿常因沙石的摩擦和冲击产生的磨损和断裂导致要更换斗齿。斗齿的寿命对抓斗工作效率影响很大,尤其是大型抓斗,更换斗齿耗时长。本实验通过设计开发斗齿用耐磨材料,通过提高斗齿的耐磨性能和韧性,可以有效提高斗齿的使用寿命,降低更换频率,减少更换时间,提高工作效率,从而提高经济效益。

常用的耐磨材料的组织有奥氏体、马氏体、贝氏体。其中以高锰钢为代表的奥氏体耐磨钢发展多年,广泛应用在高应力工况。马氏体低合金耐磨钢以其力学性能优异、合金成本低而在多种场合下替代高锰钢的地位。贝氏体组织综合性能优秀,韧性较好,但材料工艺成本高,目前应用较少,但有较好的前景。

目前部分耐磨材料以标准化,高耐磨材料也是企业和学者研究的对象,是国家装备制造业不可或缺研究方向。

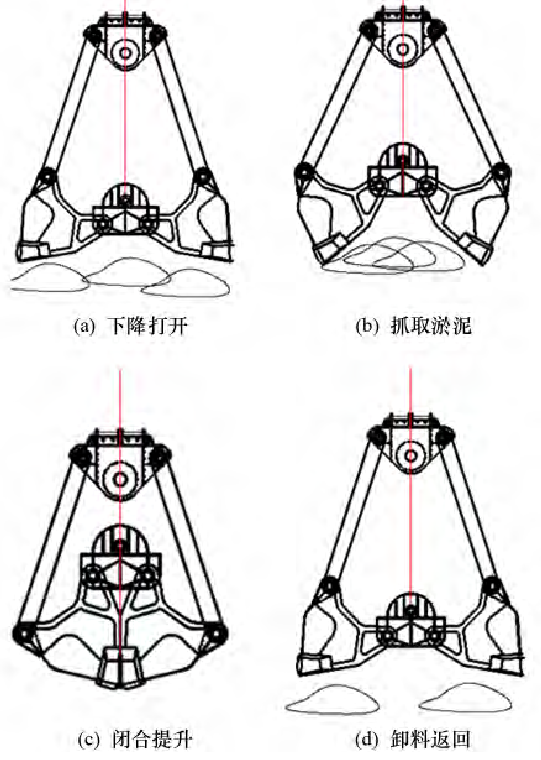

1.2 斗齿的工况条件及性能要求

抓斗式挖泥船斗齿的工况与抓斗的挖掘方式密不可分。挖泥船抓斗在工作状态依靠自重向下运动,斗齿垂直切入淤泥,通过绳索滑轮拉动承梁、闭合抓斗,之后由起重机向上牵引,完成抓取过程。在该过程中,斗齿插入土中,承受冲击载荷,同时与河道泥沙发生磨损。在闭合抓斗的过程中,斗齿以下承梁为圆心进行圆周运动,伴随着与泥沙的磨损以及硬质石块的冲击,尤其是在与硬质石块的冲击中,斗齿承受一定的弯矩,斗齿的折断往往产生在抓斗闭合的过程中。[1][2]

淤泥质黏土、砂性土、硬质土、强风化岩等是挖泥船工作中常见的土质。这些土质的流塑性、粘聚力、颗粒物的尺寸和硬度皆不同。本次实验斗齿假定工况为硬质土,含有较多的坚硬块状矿物,不仅对材料的耐磨性提出要求,也需要一定的抗冲击、抗弯性能来抵抗硬直石块的冲击。

图1.1 抓斗工作循环[1]

1.3 斗齿及其耐磨材料的材料的发展现状

斗齿的工况决定了斗齿要采用较高性能的耐磨材料。斗齿的失效形式主要是磨损和断裂。船用斗齿要求有良好的综合力学性能、足够的淬透性和淬硬性、良好的加工性以及可行的经济性。

经过多年的研究,耐磨钢铁材料经过了高锰钢、普通白口铸铁、镍硬铸铁、高铬铸铁和低合金耐磨钢几个发展阶段。[3]

我国从上个世纪中叶开始以高锰耐磨钢为主,但长期的使用研究表明高锰钢的加工硬化性能不能满足斗齿的需求, 在本世纪初经过对硅锰合金钢、中低碳合金钢等耐磨材料的探索,目前应用以低合金钢为主。国外进口斗齿以低碳马氏体钢为主。

低合金耐磨钢合金成本低、生产方便、加工性好,可以通过调整成分配比和热处理工艺,可以获得不同的显微组织,合理控制材料的强度和韧度,开发满足不同磨损工况的材料。其中常用的合金元素有Mn、Cr、Si、Mo、Ni、W、Cu,以及Ti、V、Nb、B和RE等微合金元素。在常用的合金元素中,Cr、Ni、Mo是较为昂贵的元素,其中Ni更是国家战略资源。开发少用贵重金属元素材料、降低生产成本、节约资源是发展趋势。

热处理后,低合金耐磨钢可能出现的组织有铁素体、珠光体、贝氏体、马氏体以及少量残余奥氏体和碳化物。在相同硬度条件下,片状珠光体的耐磨性能优于粒状珠光体,板条马氏体高于片状马氏体,下贝氏体优于马氏体或上贝氏体。大量研究表明,复相组织的耐磨性能优于单一的组织。[3]

目前低合金耐磨钢中常用的主要组织有奥氏体、马氏体、贝氏体。

奥氏体是少量碳与γ-Fe形成的固溶体。其常是钢的高温相,通过在钢中加入大量Ni、Mn等奥氏体稳定化元素,可以获得在室温下稳定的奥氏体。[4]其中奥氏体耐磨钢的代表是高锰钢。高锰钢的含锰量和含碳量较高,铸态组织为奥氏体与碳化物,在高温水韧处理后,碳化物溶解到奥氏体中,形成单相奥氏体或奥氏体加少量碳化物。高锰钢的突出力学性能是高韧性,单一的奥氏体组织能够使其在强烈冲击下不易折断。奥氏体的加工硬化效果明显。高锰钢在强烈的冲击下硬度大幅度提升,伴随着硬度的升高,其耐磨性能也提升。这两个特点使高锰钢被广泛应用于各种抗冲击、抗磨损场合,如铁路道岔、履带板、挖掘机斗齿、破碎机锤头等。[5]

马氏体是碳在α-Fe中过饱和的间隙固溶体。平衡状态下,α-Fe中含碳量不超过0.002%,但在快速冷却下,碳原子铁原子来不及扩散,马氏体中含碳量最大可与原奥氏体中含碳量相同,达到2.11%。因此马氏体钢往往要经过淬火获得。[4]相比于珠光体、贝氏体和奥氏体,马氏体可以获得更高的硬度和耐磨性能。马氏体耐磨钢中常用加入的元素有Si、Mn、Cr、Mo、Ni、V,通过析出强化、固溶强化、细晶强化作用,提高材料性能。在回火的过程中,发生马氏体分解、残余奥氏体转变,在不同回火温度下可以获得回火托氏体、回火索氏体等组织,可以在较大范围里进一步调整材料强韧性,获得理想的材料。[6][7]

贝氏体是由铁素体和碳化物组成的机械混合物,分为上贝氏体和下贝氏体。其中下贝氏体中的铁素体为细小针状,强韧性较高,是贝氏体钢的主要组织;上贝氏体晶粒较粗大,易产生脆断,应避免。在相同成分下,贝氏体中残余奥氏体含量比马氏体更多。另一方面,一般贝氏体组织中残余组织应力比马氏体组织低,可以降低裂纹扩展风险。因此在相同硬度下,贝氏体比回火马氏体组织耐磨性更好。贝氏体组织形成需要孕育期,往往在Ms点以上进行保温,通过等温淬火工艺获得,也可以控制较慢的冷却速度,获得贝氏体单相或贝氏体加马氏体的复相组织。通过加入合金元素,促进贝氏体转变区与珠光体转变区分离,可以在比较宽的温度和较快的冷却速度下获得尽可能多的下贝氏体组织,同时改善组织性能。常见的贝氏体钢有ZG50Cr2Mn2Si1RE、ZG75Cr2SiMoTiREB等,可空冷获得大量的贝氏体加少量马氏体组织。[5]

在低合金耐磨钢上,20世纪70年代,美国开发了空冷可获得马氏体组织的中碳Cr-Mo耐磨钢,随后为了提高淬透性研制了中碳Si-Mn-Cr-Mo耐磨钢、Si-Mn-Cr-Mo-Ni耐磨钢等。日本开发了Si-Mn-Cr马氏体型耐磨钢。20世纪80年代美国开发处Fe-Cr-C-Mn系耐磨钢,改善了马氏体亚结构。随后,采用Cu、Ni提高残余奥氏体机械稳定性,Nb、Al和Ti细化晶粒,开发了多元复合合金化的马氏体耐磨钢。20世纪90年代,美国开发出Mo-B系无碳化物贝氏体耐磨钢。

国内在20世纪80年代开发了中碳Si-Mn系耐磨钢,20世纪90年代以来,以多元复合微合金化和组织优化为主要发展方向,研制了如ZG30CrMn2SiREB耐磨钢等马氏体型耐磨钢。国内开发的贝氏体耐磨钢主要是Mn-B系,通过加入Cr、Ni、Mo等元素优化组织性能。

目前国内低合金耐磨钢主要有马氏体耐磨钢、贝氏体耐磨钢、马氏体-奥氏体耐磨钢、贝氏体-马氏体耐磨钢、奥氏体-贝氏体耐磨钢,并已对部分耐磨钢逐步系列化和标准化。[3]

1.4 磨料磨损理论

由于机械作用、间或伴有化学或电的作用,物体工作表面材料在相对运动中不断消耗的现象称为磨损。磨损是机械零件失效的三个主要原因之一。最常见的磨损分类按磨损机理来分,分为磨料磨损、黏着磨损、冲蚀磨损、微动磨损、疲劳磨损等。在抓斗式挖泥船斗齿的工作中,磨料磨损是最主要的一种磨损类型,因此了解其机理,对研究斗齿用耐磨材料十分重要。

1.4.1 磨料磨损概述

磨料磨损一般指磨粒或硬的微凸体与材料表面相互作用过程中,造成材料表面损耗的现象或过程。在挖泥船斗齿的工作过程中,斗齿收到大量的土砂、岩石所作用,以滑动、冲撞、滚动,甚至是较高速度的颗粒冲击,产生磨损。其造成的磨损较复杂,可能同时伴有疲劳磨损、黏着磨损等其他磨损形式。

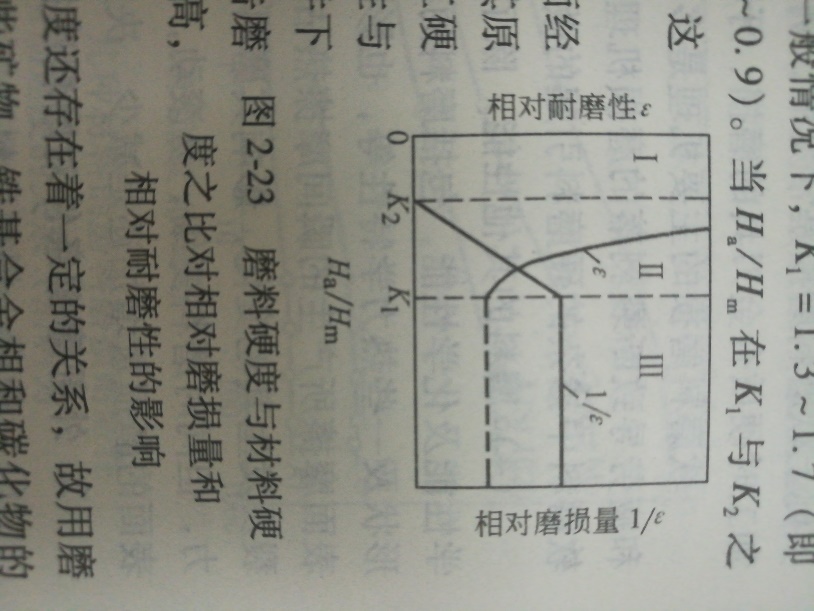

磨料磨损的分类方法有很多。按照磨料对材料的力学作用特点,可以把磨料磨损分为凿削磨料磨损、研磨磨料磨损、刮伤磨料磨损或冲刷磨损。按磨料相对于被磨损介质的软硬程度分,可以将磨料磨损分为软磨料磨损和硬磨料磨损。通常以磨料硬度Ha和被磨材料的硬度Hm的相对比值来划分,Hm/Ha>0.5~0.8时为软磨料磨损,Hm/Ha≤0.5~0.8时为硬磨料磨损。根据磨料和被磨材料的组合方式,将磨料磨损分为两体磨料磨损和三体磨料磨损。两体磨料磨损指磨料与一个材料表面作用导致的材料磨损,包括凿削磨料磨损和刮伤磨料磨损或冲刷磨料磨损。三体磨损是指两个材料表面碾压磨料时发生的磨损。

1.4.2 磨料磨损的主要影响因素

1.磨料及其性能的影响

(1)磨料的形状

当载荷和材料硬度等保持不变时,磨损率取决于磨料前迎面与材料的夹角α的正切平均值。

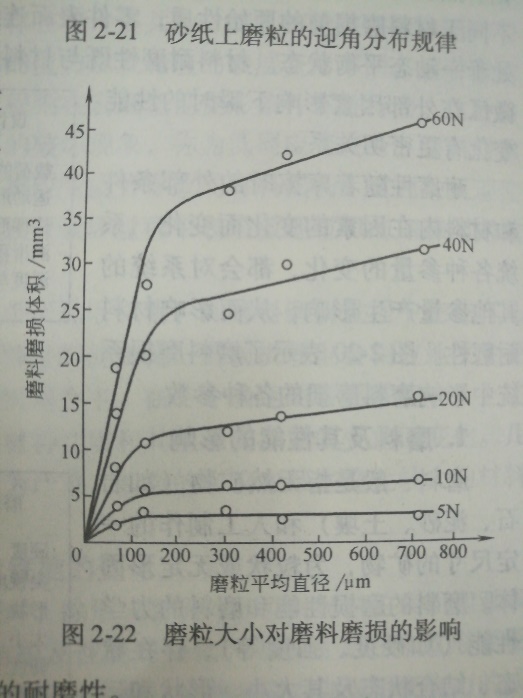

(2)磨粒大小

材料磨损量与磨粒的大小有关,一般是随着磨粒直径增大而增大的,直达达到某一临界尺寸后不在增加或增加缓慢。这个临界尺寸在100μm左右,与材料的成分、加工工艺、速度和性能等有关。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: