轴盖件冲压工艺与模具设计毕业论文

2020-02-13 17:35:33

摘 要

本文主要是对端盖的冲压工艺及其模具的设计。由零件图和工艺要求进行工艺方案的选择、排样设计以及冲压力的计算。结合实际生产的需要,在零件的工艺性设计以及在工艺方案的选择时,对复合模、单工序模、级进模的优缺点进行对比,选出合适的方案,对模具的基本结构和实际生产过程中的应用都有了进一步的了解。在工艺参数的计算中,对工作部分的外形尺寸进行了设计以及对压力机进行了选择。在对模具的总体设计时,有对零件的设计和强度校核,以及所用模架的选择。另外,级进模中的凹模采用镶块的方式,便于在实际生产过程的维修和保养。设计过程中的主要工序工位包括:冲孔工位,拉深工位,翻边工位,落料工位、压印工位。论文中对拉深工艺进行了有限元析,还对模具零件的加工工艺和模具的装配也进行了详细的叙述。本论文能够将所学专业课程的理论和实际生产过程相结合,对冷冲压模具设计的具体过程进行了设计。

关键词:轴盖件;冲压工艺;模具设计

Abstract

This paper mainly focuses on the stamping process of the end cover and the design of its die. Selection of process plan, layout design and calculation of stamping force are carried out according to part drawings and process requirements. According to the needs of actual production, the advantages and disadvantages of compound die, single-process die and progressive die are compared in the process design of parts and the selection of process plan, and the appropriate scheme is selected. The basic structure of the die and the application of the actual production process are further understood. In the calculation of process parameters, the shape and size of the working part are designed and the press is selected. In the overall design of the die, there are parts design and strength check, as well as the choice of the die holder used. In addition, the die in the progressive die adopts the way of insert, which is convenient for maintenance and maintenance in the actual production process. The main working positions in the design process include punching, drawing, flanging, blanking and printing. In this paper, the drawing process is analyzed by finite element method, and the processing technology of die parts and the assembly of die are also described in detail. This paper can combine the theory of professional courses with the actual production process, and design the specific process of cold stamping die design.

Key words:shaft cover; stamping process; die design

目录

第1章 绪论 1

1.1冲压模具简介 1

1.2我国模具工业的发展现状及发展趋势 4

第2章 成形工艺设计及计算 6

2.1零件图及零件工艺性分析 6

2.1.1零件图 6

2.1.2零件的工艺性分析 7

2.2工艺方案的确定 7

2.3排样布置设计和材料利用率计算 8

2.4冲压力的计算 10

2.5拉深工艺的有限元模拟 12

第3章 模具参数计算 14

3.1凸凹模尺寸计算 14

3.2压力机的选择 21

3.2.1压力机选择依据 21

3.2.2设备吨位 22

3.2.3压力机工作台面尺寸 22

3.3压力中心的确定与计算 22

3.4零件设计及强度校核 22

3.5模架的选择 26

3.6其他零件的选择 27

3.6.1定位和导正方式的选择 27

3.6.2导料板的设计 27

3.6.3卸料部件的设计 27

3.6.4模柄结构选择 27

3.6.5固定板的选择 28

3.6.6模具其他零件的选用 28

3.7模具成本计算 28

第4章 模具的装配与加工 30

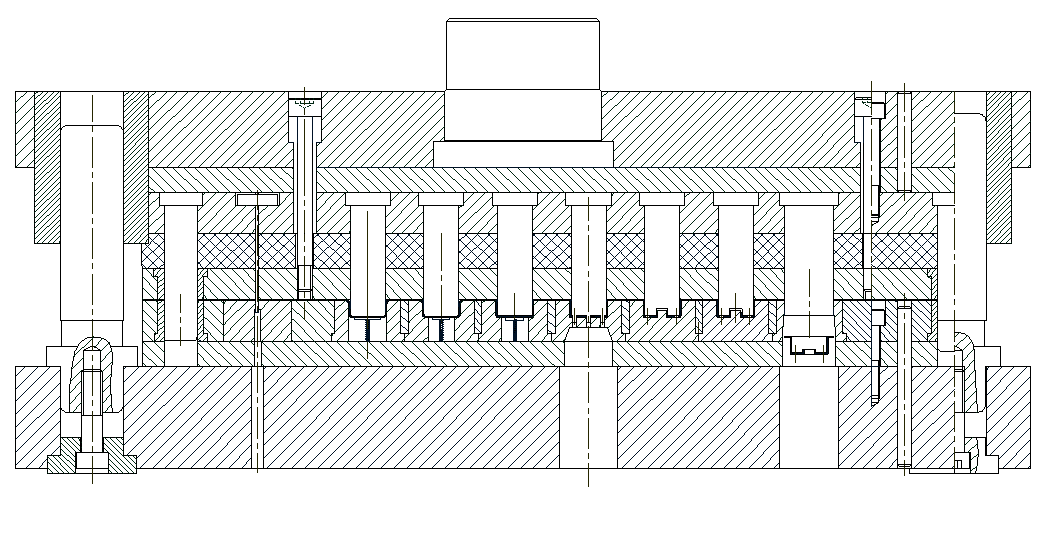

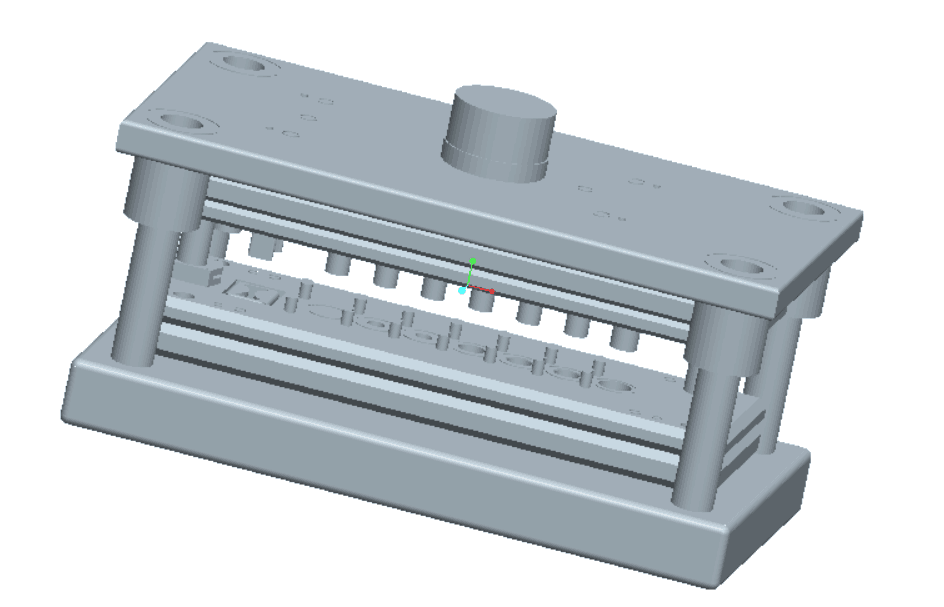

4.1模具的总装图 30

4.2模具装配工艺 31

4.3模具总装 32

第5章 结论 33

参考文献 34

致谢 35

第1章 绪论

1.1冲压模具简介

模具在工业生产中具有极高的地位,是一种非常重要的生产设备。采用模具进行生产作业,不仅能提高生产效率、降低成本,而且好可以保证精度,具有良好的加工质量。飞机、汽车、动车、手机和电器等产品的大部分零部件都可以使用模具进行生产作业。在国际上的一个技术委员会的统计数据中,自2000年开始,75%的重工零部件,50%的精细加工零件都是模具生产出来的。模具是在工业生产过程中应用非常广泛的一种工艺装备,是国民经济中的基础工业。一个国家模具制造技术水平的高低能够很好地衡量在机械制造水平的高低。我国对模具制造技术很重视,在1989年,国务院就将模具制造技术的发展列为机械行业的首要任务。

发达国家对模具新技术的研究也在加快,发展非常迅速。据了解,一些国家的模具总产能已经超过了机床行业的总产能,发展速度甚至已经超越了电子、汽车等热门产业。

1.2我国模具工业的发展现状及发展趋势

我国模具工业历经半个多世纪的发展,已有了飞跃式的发展。在最近几年,我国的模具技术取得长足进步,水平有了较大提高。

近年来,随着模具制造工业十分迅速的创新,国内中档和低档模具的需求量正在与日俱增[1]。而且还有少量开始向泰国、日本、美国等地区进行出口,取得了令人骄傲的发展,但仍有比较大的明显差距。如在高精密加工设备领域,我国所占市场份额比例较低;高科技的模具新技能未能得到实际应用,导致对于相当一部分制造难度大的模具需要进口。

据不完全统计,在2003年的时候,我国模具生产厂家大约有2万家左右,从业相关行业人员约50万人,到2004年,模具工业的发展仍在保持着良好势头,模具企业在总体上订单十分充足,经常饱和生产,模具产值大约530亿元[2]。在进口方面,每年大概进口模具价值高达18.13亿美元,而出口模具仅4.91亿美元,是净进口量比较大的国家。我国模具业发展速度虽然迅速,但是还远不能适应我国国民经济发展的强烈需要。

主要有以下几个方面的不足:

(1)对成型理论研究不够深入。在冷冲压变形过程中会出现许多实际问题,需要更加方便、实用、准确的计算方法,对于模具工作部分的尺寸和冲压的工艺参数仍不够精确,因此需要对冲压变形的基本理论做进一步研究[3]。

(2)设备水平和制造工艺需要提高。随着信息技术、计算机技术、自动化技术等技术的发展,在向传统制造行业渗透时,应加大支持力度,加大技术革新力度,这样才能逐步形成先进制造技术[4]。

(3)对模具新材料及热处理技术的研究需要加强。模具材料及其热处理技术对提高模具质量和使用寿命影响很大,因此应用和开发新材料及热处理的新工艺具有重要意义[5]。

模具工业发展趋势:

随着人们日益追求个性化,因此小批量、多品种生产的需要更能适应发展的需要。将模具成本降低,加快制造速度,对快速制模技术的开发与应用越来越被重视。目前已经发展出环氧树脂制模,低熔点合金制模,叠层钢板制模等先进技术。这样的方法不仅可以减小制模周期,而且可以简化制造工艺,能够取得比较好的经济效益[6]。

CAD/CAE/CAM在模具制造中的地位日益凸显,该项技术将会极大推动生产方式的发展和改变。通过以计算机辅助软件的方式,使工程师能对制造技术、产品、模具结构和成本进行优化和设计,对于模具制造周期的缩短,提升产品质量,降低成本有着很大的帮助作用[7]。

对于冷作模具钢,因为其种类多、使用面广、应用量大,因此是最被广泛应用的模具钢。在我国Cr12MoV性能基础上形成了两大分支:一是降低合金元素量和含碳量,提高模具的韧性,将模具中的碳化物分布更加均匀[8]。

采用表面精修和热处理对于提高工作表面的强度、耐磨性、强耐腐蚀性具有重要作用[9]。对镀铬、表面氮化等表面处理发展已比较成熟,相继又发展出物理气相沉淀、化学气相沉淀、盐浴渗金属等众多新技术,目前应用最广泛的是表面涂覆新技术[10]。

1.3国外模具的现状和发展趋势

发达国家对该项技术发展也十分重视,作为生产中的关键部件,在建材、能源、电子、电器、汽车、手机、电能机械、仪器仪表等产品中,50%-70%的零件都要使用模具[11]。成本低、效率高、精度高的模具,是其它的加工方法所无法办法取代,仍然有很大发展空间[12]。模具决定着一个产品的品质、利润和新产品的应用开发能力,对于国家生产水平有着举足轻重的意义。近几年,在模具出口方面,全球模具市场存在巨大发展空间,逐渐呈现供不应求的局面,全球的年交易总额大约为600~650亿美元。部分发达国家的每年出口到其他国家的模具量在本国经济比重非常高[6]。

国外模具企业对形状复杂、极小件、超大型模具研究比较深入,能占到总体比例的50%以上。国外高级人才较多,高级钳工、模具工程师、结构工程师和企业管理人才,他们的人均产值较高,大多在15~20万美元,而我国的相关人才,他们的人均产值只有1万美元左右。

第2章 成形工艺设计及计算

2.1零件图及零件工艺性分析

2.1.1零件图

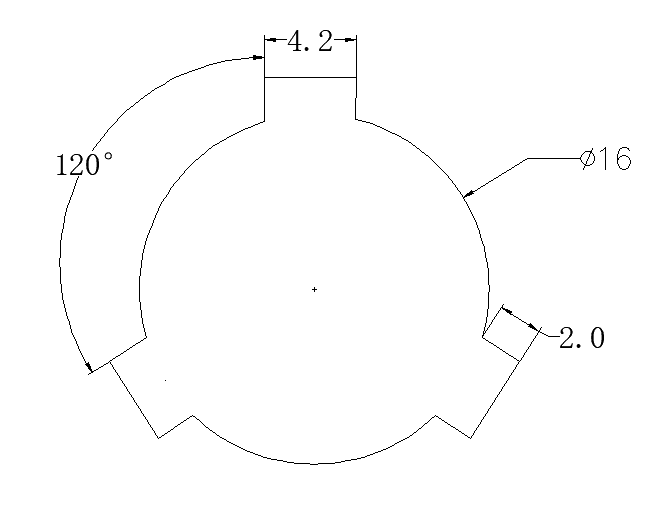

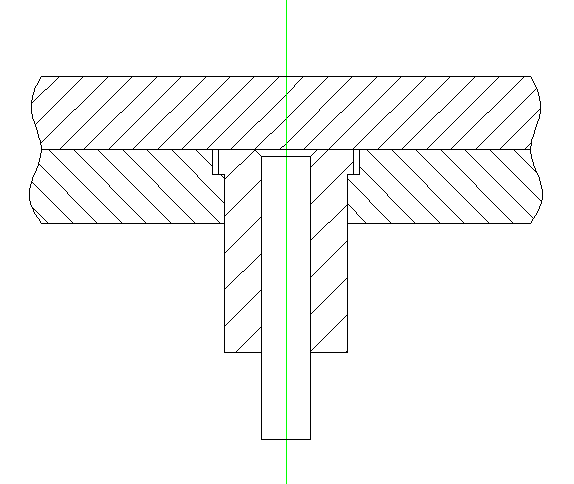

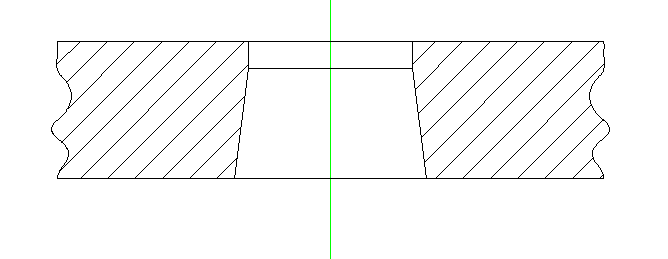

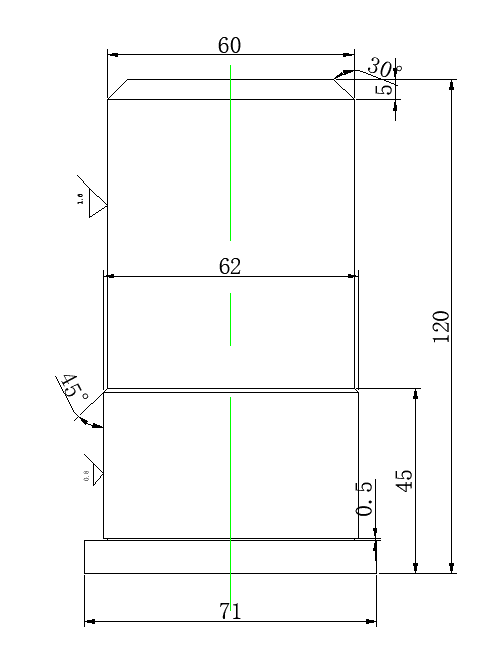

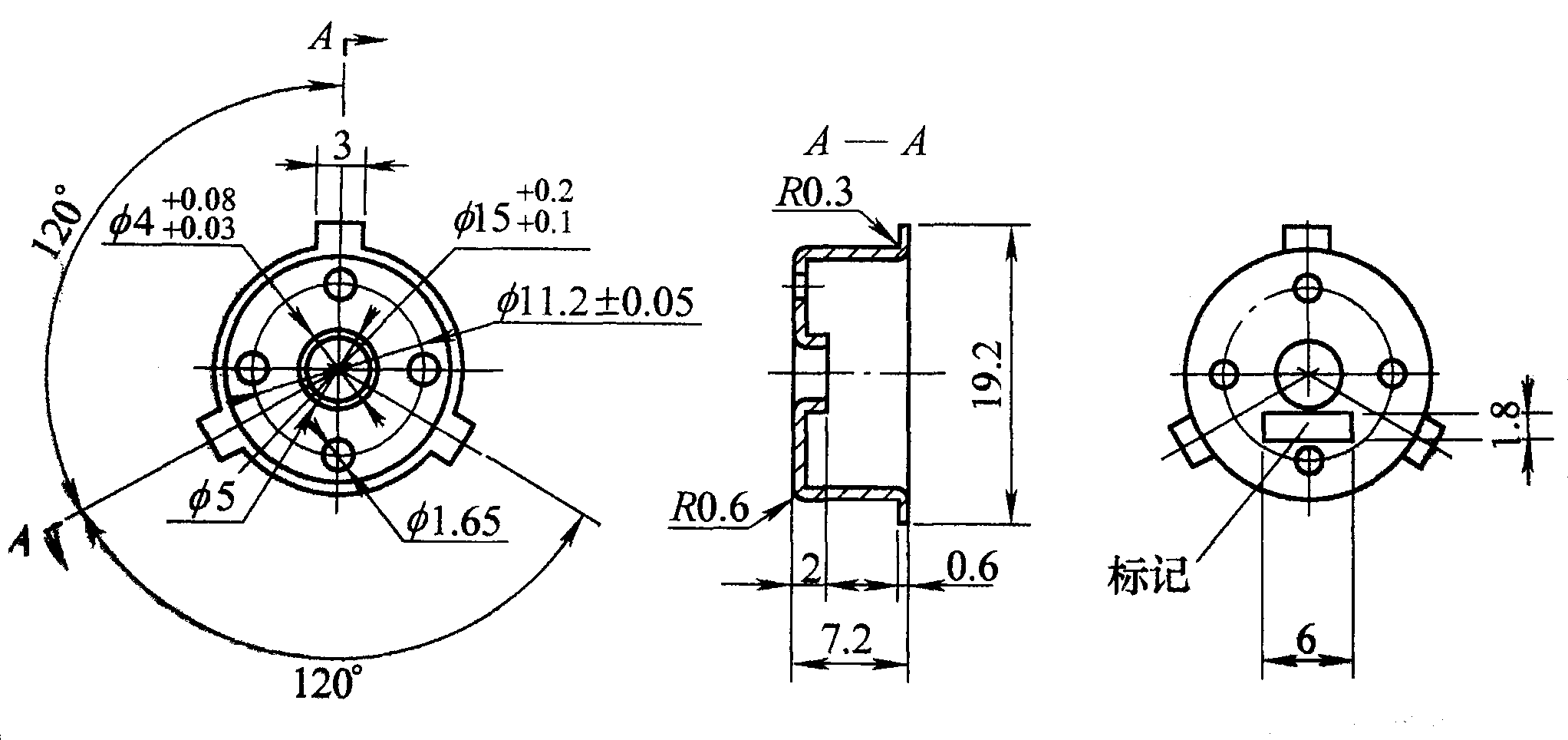

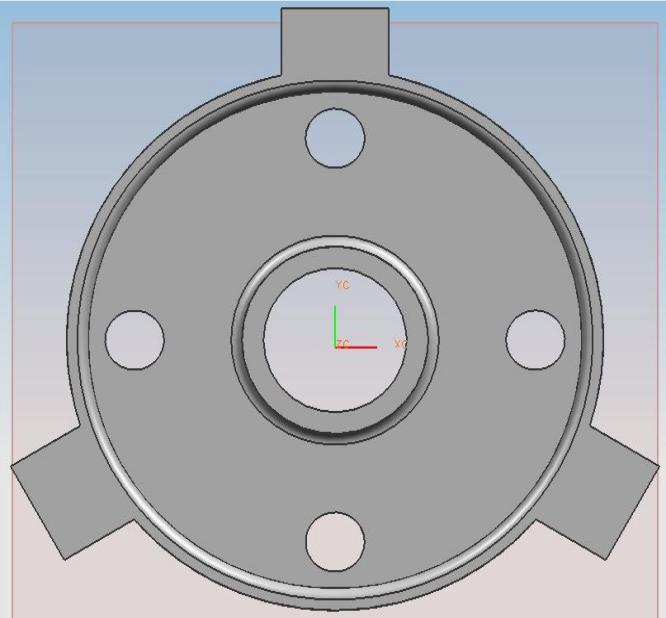

图2-1零件图

图2-2俯视图

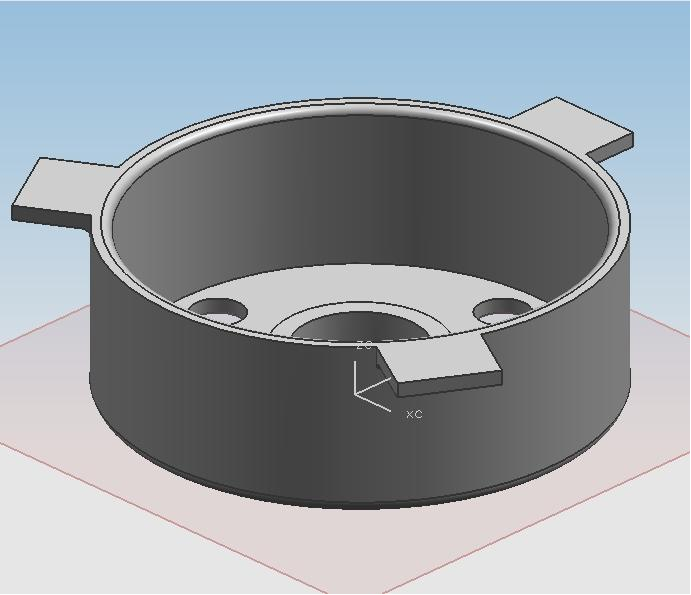

图2-3轴测图

2.1.2零件的工艺性分析

名称为轴盖零件,所用材料为SECC-SV,板厚t为0.6mm,由于轴盖件所用的材料为SECC-SV,其力学性能:,,。

由于对图样的形状精度要求较高,年产量大,可以确定精度为IT12级。由于制件不大,因此要在模具上设计好推件装置和取件方式;由于是大批量生产,对于需要保证模具的寿命,应重视模具材料的选择和模具结构的确定;当拉深的h/d较大时,应当考虑能否一次拉深,且最后一次拉深成型要保证R0.8的圆角;在翻孔前,要进行预冲孔,可以将冲翻孔预冲孔和冲四个小孔放在同一个工位。

2.2工艺方案的确定

该零件的制造包括冲孔工序、翻孔工序、落料工序、拉深工序四个基本工序,有三种方案可选择:

第一种方案:先进行落料,再进行拉深,再冲翻孔的预孔和四个小孔,再翻孔;

第二种方案:先拉深,再冲孔,再翻边,最后落料进行复合冲压,采用复合模生产;

第三种方案:进行拉深后,冲预孔,再翻孔,再落料级进冲压,采用级进模生产。

方案一虽然单个工序简单,但太繁琐,需六个步骤,因此也需要六副模具,经济效益不好,并且无法满足大产量生产要求,也可能导致半成品较多。方案二虽然也是只需一套模具,制造效率较高,但模具结构不好,模具容易损坏且不易维护,并且制造时间长,出件难。方案三需一副模具,不会产生中间的半成品废件,操作简单,模具维护相对简单,对工件的复杂程度无要求。

通过分析比较,采用方案三。

2.3排样布置设计和材料利用率计算

1计算毛胚的尺寸

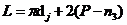

由工件图知 =19.2mm,则凸缘的最大直径:

=19.2mm,则凸缘的最大直径:

(2.1)

内圆直径。筒形直径。工件高度。凸缘处圆角半径R=0.3mm.零件筒底处圆角r=0.3。翻边高度尺寸不大,因此可以用翻孔的方式把其高度尺寸制造出来。

则毛胚的直径计算公式:

=

2选定修边余量

查《冲模设计手册》表5-11,确定修边余量delta;=1.4mm。

3确定拉深次数

Ф15mm处的拉深系数:

(2.3)

在不进行中间退火的情况下,0.2~0.24是连续拉深状态下所允许的极限拉深系数。

there4;在连续拉深状态中不用进行中间退火。

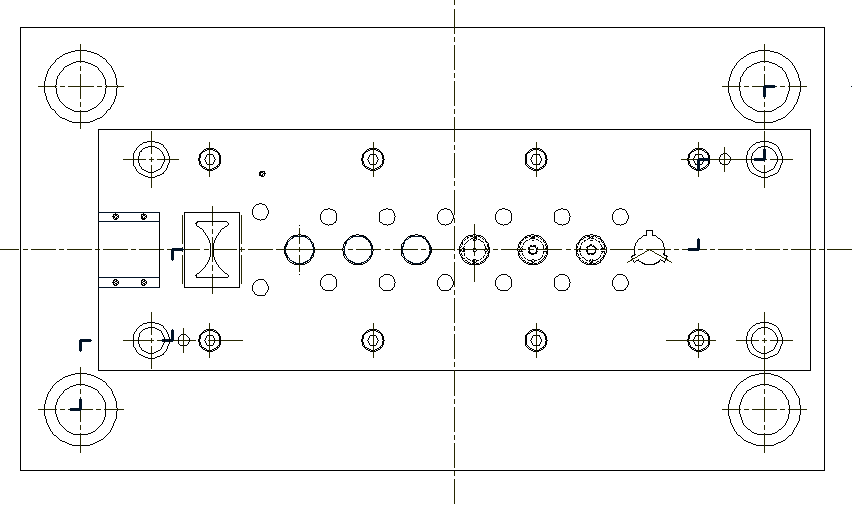

4排样设计

整套模具共设计了8个工位。

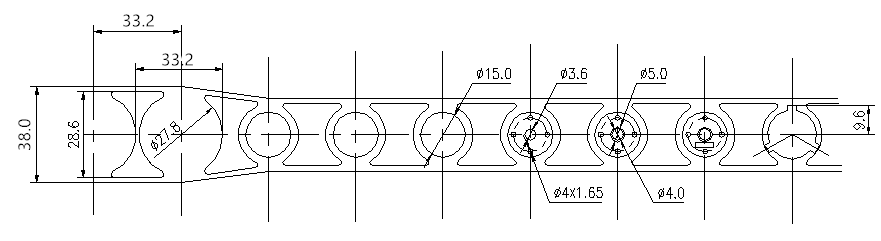

图2-4排样图

5条料宽度、步距的计算

该零件采用带有切槽的带料进行连续拉深,并且采用工字形切槽。

(2.5)

其中:A——切槽宽度;

——首次拉深展开直径;

K——系数

由《冲模设计手册》表5-22知K=1.05。

=

= =33mm。

=33mm。

宽度:

(2.6)

(2.6)

其中:B——材料宽度;

——余量

——余量

=33 2times;2.5=38mm

=33 2times;2.5=38mm

步距:

(2.7)

(2.7)

式中: P——步距;

——余量

由《冲模设计手册》表5-22,一般不小于1mm,取1.8mm

=31.4 1.8=33.2mm

=31.4 1.8=33.2mm

由《冲压手册》表5-21知,在切槽相连处宽度=2mm

6材料利用率的计算

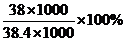

市场上,如果原材料选用1000mmtimes;2000mmtimes;1mm的电镀锌薄碳钢材料,每块可切成38.4mmtimes;1000mm规格条料52条。

材料剪切利用率为:

1=

1= =99.0% (2.8)

=99.0% (2.8)

零件毛坯的面积:S= times;3.14times;31.4

times;3.14times;31.4 =774mm

=774mm

则材料利用率在步距内的通用计算公式:

=

= times;100% (2.9)

times;100% (2.9)

式中:S——一个零件的实际面积,mm ;

;

n——一次冲裁件数;

B——材料宽度,mm;

P——材料步距,mm

把S=774mm ,n=1,B=38mm,P=33.2mm代入上式得

,n=1,B=38mm,P=33.2mm代入上式得 =61.35%。

=61.35%。

2.4冲压力的计算

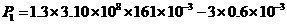

1工艺切口工位冲裁力、卸料力计算

冲裁力可以按公式:

(2.10)

(2.10)

式中:——冲裁力(N);

K——系数;取K=1.3;

tau;——材料抗剪强度MPa;

L——材料轮廓长度,mm;

t——材料厚度,mm

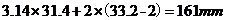

材料轮廓长度: =

=

代入可得: =38929.8N

=38929.8N

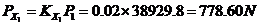

卸料力公式:

(2.11)

(2.11)

式中:——卸料力(N);

——卸料力系数

则卸料力:

2拉深力的计算

确定拉深力的依据:危险断面处的拉深应力必须保证小于该断面的破坏应力。

首次拉深的拉深力:

(2.12)

式中:——毛坯直径;

t——板料厚度;

——材料强度极限;

——修正系数;

查《冲压设计手册》表4-25,得=1

则拉深力:=3.14=16268.34N

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: