接地板件冲压工艺与模具设计毕业论文

2020-02-13 17:47:54

摘 要

本毕业设计是针对已知制件(接地板件)的零件图进行多工位级进模设计。设计要求必须要考虑社会、健康、安全、成本、环境等因素对于模具设计和实际冲压生产的影响,在此前提条件下,开展模具的设计工作;经过分析制件的结构和材料工艺确定所需要的冲压工艺;计算产品毛坯尺寸时,将零件毛坯的展开形状和尺寸在方便计算和制图且不影响产品成形的前提下简化为简单的形状和尺寸进行设计计算。对于接地板件的冲压生产工艺的分析和计算,是在经过对冲压材料和工艺分析的基础上,参照冲压手册和设计资料确定好制件的冲压工艺方案,进而安排好各个工序的先后顺序后,再进入模具具体各个结构的设计计算。本文还对模具的成形零件和其他主要零件的选取原则以及选取方法进行了详细说明。在此基础上对各工位模具的主要零部件的尺寸进行设计与计算,参考大量图纸资料,通过分析计算确定各副模具准确的结构及尺寸,并且针对翻边工艺进行有限元分析,根据结果不断的修改模具结构和尺寸,优化模具结构。完成了接地板级进模设计,并对模具的价格进行了估算。

关键词:多工位级进模;接地板件;冲压工序;冲压工艺

Abstract

The design of a given product plans for progressive die design. The selection of the stamping diersquo;s type is based on the comprehensive consideration of many factors such as society, health, safety, cost, environment, stamping technicality and complexity of parts and so on; the selection of stamping process is completed on the basis of consulting data drawings and analyzing of the shape of parts; and the calculation of product blank size is convenient to calculate and draw without affecting. On the premise of mould forming, the calculation has simplified to a simple model. The analysis and calculation of the stamping process for grounding plate are based on the analysis of stamping materials and processes, the stamping process plan is determined by referring to relevant stamping manuals and design data, and the relationship of each process is determined, the design calculation of each structure of the die is carried out. The selection principles and methods of the forming parts and other main related parts of the progressive die for the grounding plate are also described in detail in this paper. On this basis, design and calculate of the main parts of the work-station die refer to a large number of drawings, through analysis and calculation to determine the exact structure and size of each pair of dies, and carry out finite element analysis for flanging process, according to the results of continuous modification of the die structure and size, optimize the die structure. The design of the progressive die for grounding plate was completed, and the price of the die was estimated.

Key Words:progressive stamping die;earth plate;stamping process;sheet metal forming technology

目 录

第1章 绪论 1

1.1 冲压模具的地位及发展 1

1.2 冲压模具的优缺点及应用 1

第2章 制件的工艺分析和计算 4

2.1 制件的工艺性分析 4

2.1.1 制件零件图的分析 4

2.1.2 冲压工艺方案的确定 5

2.2 排样的设计与计算 6

2.3 冲压力计算与压力机选型 6

2.3.1 冲裁力 6

2.3.2 翻边力 7

2.3.3 弯曲力 7

2.3.4 压力中心 8

2.3.5 压力机选型 8

第3章 凸凹模的设计计算 9

3.1 凸凹模工作部分尺寸设计 9

3.1.1 冲裁凸凹模刃口尺寸 9

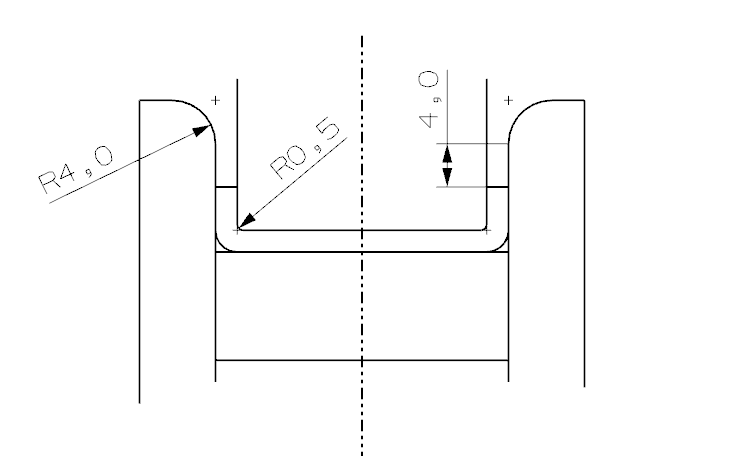

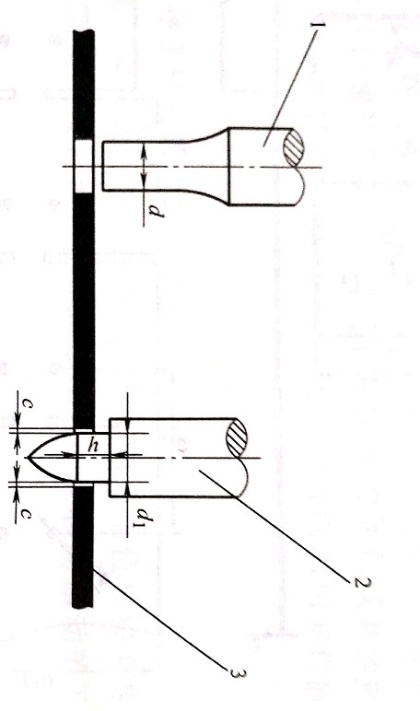

3.1.2 翻边凸凹模工作部分尺寸 12

3.1.3 落料弯曲凸凹模工作部分尺寸 14

3.2 凸凹模结构尺寸设计 15

3.2.1 冲裁凸凹模结构尺寸 15

3.2.2 弯曲凸凹模结构尺寸 21

3.2.3 翻边凸凹模结构尺寸 21

3.3 针对翻边工艺的有限元模拟分析 22

3.3.1 翻边模拟的过程 22

3.3.2 模拟结果 23

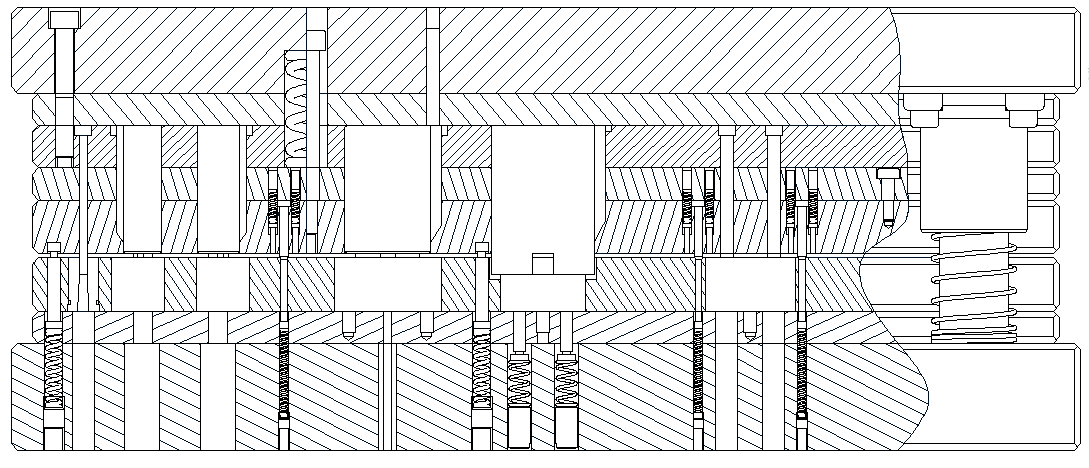

第4章 其他零部件的选取与模具工作原理 25

4.1 模架及其它模具零件 25

4.2 导料、顶料装置 26

4.3 带料定距机构 27

4.4 紧固件、定位和卸料零件 28

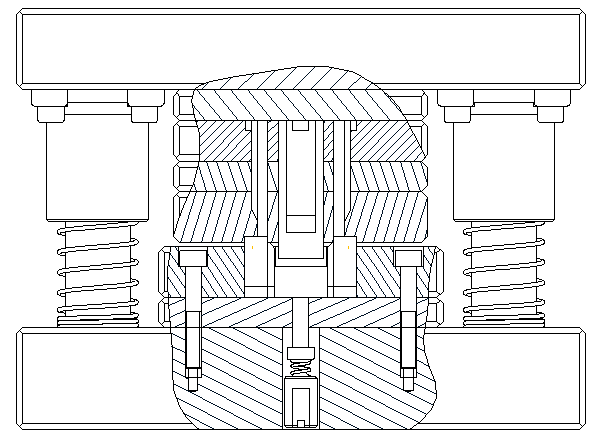

4.5 模具的工作原理 28

4.6 模具价格的估算 30

第5章 小结 32

参考文献 33

第1章 绪论

1.1 冲压模具的地位及发展

模具是一种现代工业加工生产中的具有极高的地位生产设备。冲压是一种普遍的工业加工方法,有着高精度、低成本、高生产效率和高材料利用率的优点。在机械加工工业中,大部分产品零部件的生产都需要使用到冲压模具进行生产。世界上发达国家的模具制造业已经成为其机加工产业的支柱,由此可见,工业发达国家对冲压模具的发展是极其看重的。然而,在所有的成形加工冲压模具中,多工位级进模被认为是一种在现代冲压工业生产中,较为高效的冲压模具,在新时代的冲压工业中脱颖而出,成为一些发达国家提高自身的机加工产业能力的重要着力点。

多工位级进模是在工业化技术水平逐渐发展起来的基础上,为了满足实际生产的需要,由把单工序模具集成化的思路发展而来的一种先进、高效的多工序集成模具。多工位级进模的发展使得可以在一套冲压加工模具中同时进行多道加工工艺,现如今冲裁、拉深、弯曲、成形工艺已经在一副多工位级进模上得到实现。这使得一些形状复杂制件的加工生产可以达到工业进一步发展所需的高效率、优质量和低成本,满足了现代化工业生产的要求。[1]

一副完整的多工位级进模分为上模与下模两个主要部分,模具在工作时上模部分连接压力机,由压力机的滑块带动上模部分进行往复的冲压动作。大型的级进模具要用到夹模器将压力机滑块连接固定在上模部分(中、小型模具则要采用模柄将上模部分与压力机滑块相连)。模具安装时,一般会将下模部分用模夹器连接固定在压力机的工作台面上。[1]

过去由于技术水平有限,导致级进模具的工位较少,从而级进模的应用不多。近年来因为工业化水平的提升,对于冲压工业的要求也随之增长,现在高精度、长寿命、低成本、自动化已经成为想在冲压工业内得以生存和进一步发展的关键。目前,国内级进模技术领域已经达到了高精度(可生产出精度达2mu;m的精密多工位级进模)、多工位(工位数不再受技术水平限制可高达160多个)、高速度(较原来已提高到每分钟几百次)的发展水平[2]。再加上如今自动化技术的发展,早期手工操作的缺陷和安全隐患已经得到了很大程度的改善,多工位级进模具冲压加工已经实现了自动、安全、高质、高速生产。

1.2 冲压模具的优缺点及应用

单工序模具工序简单,模具结构设计方便,但不能实现结构复杂制件的连续生产,经济效益差,半成品较多并且无法满足大产量生产要求。复合模具可以在一次冲压过程中完成多项冲压工序,生产效率高,但模具的结构形状复杂,这就使得模具的加工制造很困难,成本也随之提高。级进模冲压使得生产、管理更加集中化,并且设备数量的减少就可以使工作区域的使用面积和工人数量大大减少,降低了成本。其可在一副模具中完成多道成形工序。相较于其他类型的模具可以大大的提高生产效率,其相当于在一次行程中冲制完成一个制件,适用于大批量生产。级进模使得各道工序可以得到有效分散,这就使得模具的结构更加简单,便于涉及加工,并且大大增加了模具的强度,延长了模具的使用寿命。另外级进模属于自动化冲压模具,在生产过程中不再需要人工操作,更好的保障了工人的生产安全。[2]

在新时代市场竞争激烈的大背景下,多工位级进模在实际冲压产业的生产中有效的解决了用户对于生产成本和产品质量方面的困扰。

如今,多工位级进模已经得到了广泛的应用,并且成为了最适合大批量生产,可以有效提高生产效率,并且生产操作较为安全的应用模具。

在实际生产中,考虑到级进模的制造成本较高,在选用时要尽量的准确估价,对所制造的零件产品进行合理的市场定位。一般选用级进模进行的冲压生产要满足以下条件:

(1)制件需要大批量生产。

(2)制件形状复杂,需要多道工序加工,且不适合单工序模具和复合模具。

(3)冲压所用的材料是带料或条料,有足够的长度,可以满足级进模送料、导料和定位。

(4)制件的尺寸不能太大,如果制件尺寸太大会导致模具的结构尺寸太大,从而不适合采用多工位级进模。

(5)冲压所需要的冲压力与模具结构尺寸要有可适用的压力机。

由于级进模的工位较多,导致一副模具的整体结构比较复杂,工位之间的关系更为紧密,这就导致模具制造要更加的精密,所以对于一副完整的级进模具的设计就要求考虑非常全面。

一般级进模具的设计步骤就是根据设计任务书中的制件图和各种设计要求开始入手,分析制件加工所涉及到的加工工艺,提出合理的冲压工艺设计方案。然后,根据确定好的工艺设计方案进行详细的计算,对于计算的内容则主要包括各项冲压力、毛坯的尺寸、压力中心、各模具工作部分的尺寸和各模具结构的尺寸。模具设计方面可以借助模拟软件对于成形工艺进行有限元模拟,通过模拟结果进行模具设计优化。在具体计算的过程中,对于条料的排样设计是极其关键的,要通过计算确定好步距和料宽。其次,要对模具的其他零件进行选取,主要包括模架、导向系统、送料机构、定距方式等。

在对级进模进行设计时,由于制件产品的精密化、复杂化使得级进模所需的工位数随之增多,对级进模具的设计要求也就随之提高。所以在进行设计时,要充分考虑好模具的结构,并且设计要与实际的加工制造相互联系,不能一味的追求设计精度和结构,导致模具制造加工困难。

第2章 制件的工艺分析和计算

2.1 制件的工艺性分析

2.1.1 制件零件图的分析

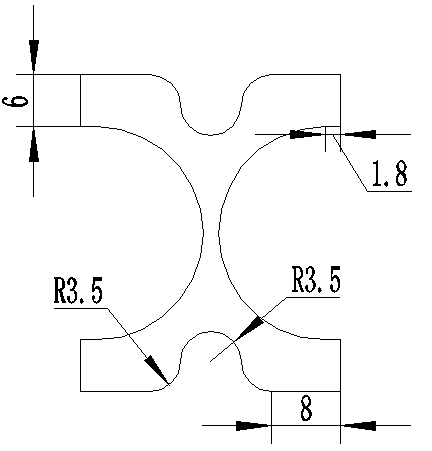

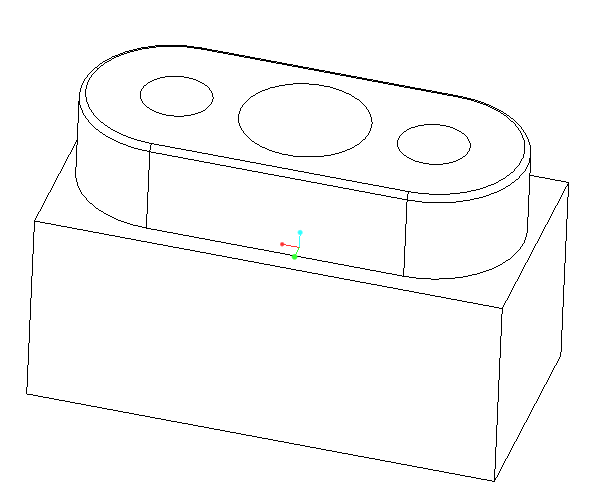

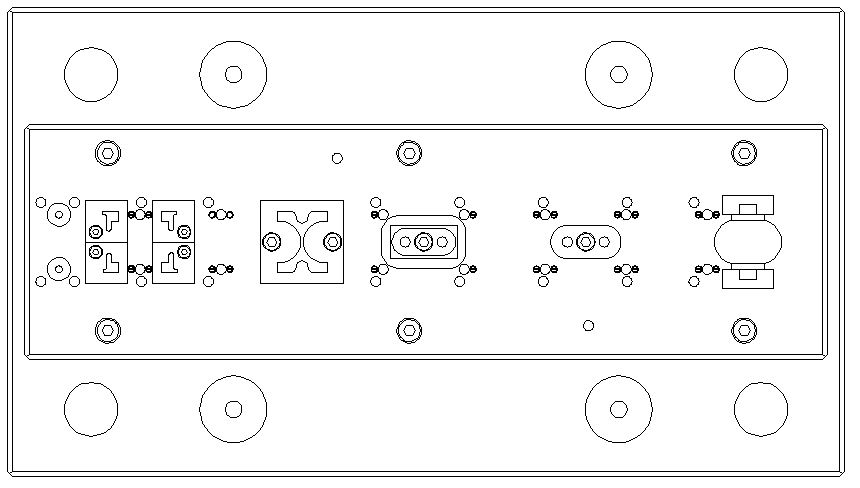

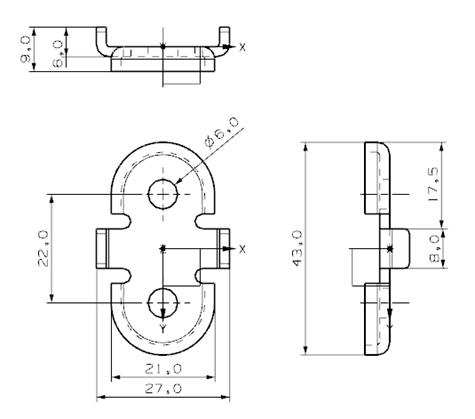

图2.1 接地板零件图

冲压技术要求:

1.材料:15钢

2.材料厚度:2mm

3.生产批量:大批量

4.未注的公差:按IT10级确定

该零件是一个钣金件,有对称的外圆翻边和弯曲并且有两个直径为6mm的孔,零件较薄,在我们这里采用级进模成形。该零件展开后外轮廓较为复杂,要求的尺寸精度偏高[2]。一般冲裁件的经济公差等级不能高于IT11,落料的公差等级最好要低于IT10,冲孔的公差等级最好要低于IT9,因此可由参考文献[1]表4-1查得该制件的落料公差和冲孔公差,由参考文献[1]表4-2查得孔的中心距公差,并且由于冲孔的精度要求较高,因此可用高精度的冲孔公差等级,由于冲裁件没有断面粗糙度的要求,所以我们不必考虑冲压断面的粗糙度要求,但要保证制件边缘能出现较大的飞边和毛刺。[1]

2.1.2 冲压工艺方案的确定

该制件主要包括冲裁、翻边、落料、弯曲四个基本工艺,初步根据加工顺序确定了以下三种方案:

方案一:冲裁、冲孔,翻边,冲孔,落料弯曲(复合工艺)级进冲压,采用级进模生产。

方案二:落料,弯曲,冲孔,翻边单工序模生产;

方案三:冲裁,冲孔,翻边,落料复合冲压,采用复合模生产;[3]

方案一只需一副级进模具,满足设计的要求,且生产率高,操作简单,模具维护保养相对较为简单,可以完成复杂加工工序。方案二所用的模具结构较简单,但需七道工序,七副模具,经济效益不好,无法满足该制件进行大批量生产的要求,中间半成品较多使得生产效率低,产品质量下降。方案三虽然只需要一副模具,生产率较高,但模具的结构太复杂,增大了模具的设计难度,生产中也会导致模具容易损坏且不易维护,大大增加了模具的维修和保养成本,并且制造时间长,产品出件困难。

通过对比上述的三种方案,本设计采用的级进模冲压模具更具有优势,所以该制件的冲压生产采用方案一进行。[4]

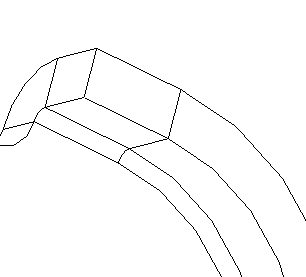

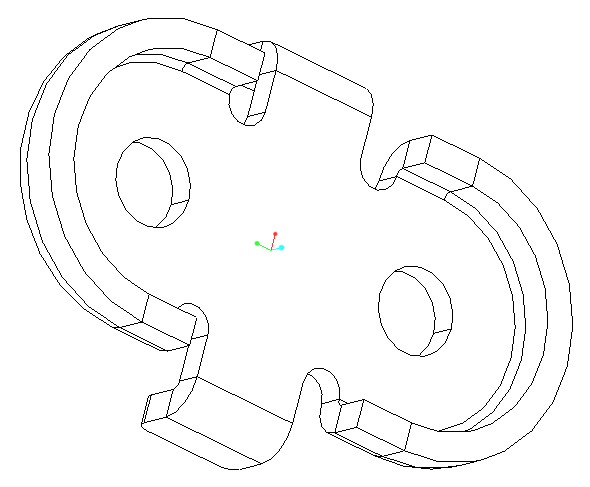

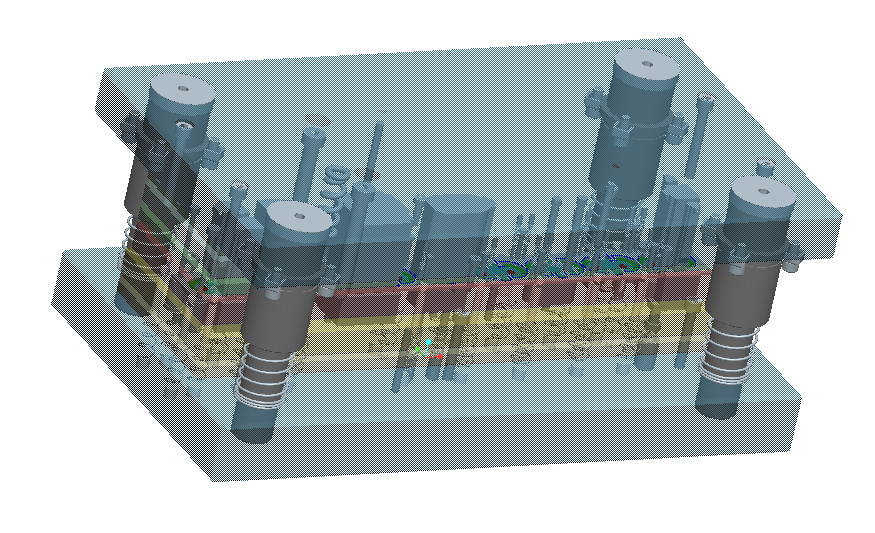

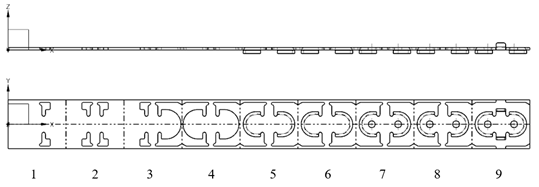

该制件具体的模具方案为依据上文确定的多工位级进模具。共设计9个工位,其中有2个空工位,空工位是考虑到要保证凸模固定板、卸料板和凹模有足够的强度,减少对模具的磨损,以保障模具有足够的使用寿命,降低模具后续的维修、保养成本,且空工位是必要的储备工位。又考虑到实际生产中制件需要大批量生产,所以安排生产可采用气动送料装置送料,开始时采用手动送料,带料进入模内后导正销为精定位,当带料送到最后工位时,夹钳压住带料,开始实现自动送料动作。

工位9涉及的加工工艺是一个复合工艺,要实现切断、弯曲工艺同步进行,主要包括四个阶段:第一阶段上模下行,导正销导正带料。第二阶段上模继续下行,卸料板压平带料,切断凸模先切断搭边废料。第三阶段上模再次下行,弯曲凸模与毛坯接触将其挤入凹模内,完成制件的弯曲。第四阶段上模回升,顶块把工件顶出凹模并将冲压完成的工件用空气吹出。[2]

2.2 排样的设计与计算

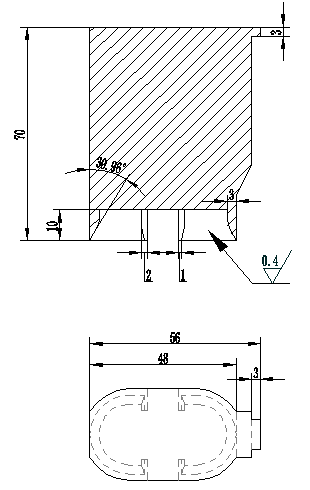

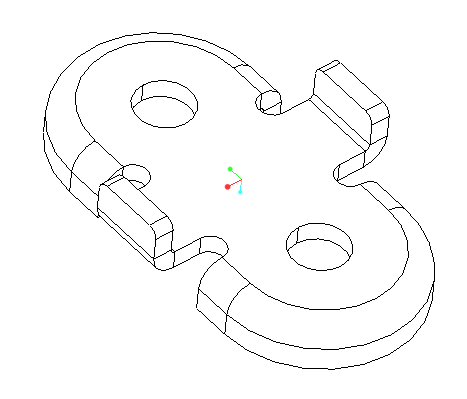

图2.2 接地板排样图

由于该冲压件材料厚度较大,制件的尺寸较小,形状近似为椭圆形,所以采用单排样横排的方式比较合适,通过查参考文献[1]表5-1,取;

查参考文献[1]表5-9,取;

因此根据参考文献[1]表5-8,条料的宽度为:

(2.1)

根据参考文献[1]表5-8,步距为:

(2.2)

由零件图算得一个零件展开的面积为,

一个进距内的坯料面积为

因此根据参考文献[1]式5-1,材料利用率为:

(2.3)

2.3 冲压力计算与压力机选型

2.3.1 冲裁力

根据零件展开图,用UG可计算出各工位冲裁零件内外周边之和L1=77.6mm,L2=77.6mm,L3=127.82mm,L4=12pi;mm,L5=12mm又因为tau;=325MPa,t=2mm,取K=1.3。则根据参考文献[1]式4-14:

F=Ktau;Lt (2.4)

式中F——冲裁力(N);

K——安全系数,取K=1.3;

tau;——材料抗剪强度(MPa);

L——材料轮廓长度(mm);

T——材料厚度(mm)

算得:

查参考文献[1]表4-11,则

卸料力: (2.5)

顶料力: (2.6)

推件力: (2.7)

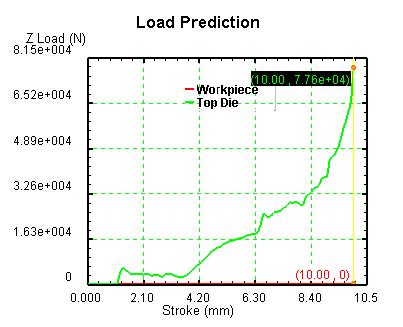

2.3.2 翻边力

根据零件展开图,用UG可以计算出翻边工艺的零件尺寸L5=69.4mm,又因为sigma;b=375MPa,t=2mm,取c=0.8,则根据参考文献[1]式4-61:

F=cLtsigma;b (2.8)

2.3.3 弯曲力

根据零件展开图,用UG可计算测量出弯曲工艺的零件尺寸B=2times;8mm=16mm,又因为sigma;b=375MPa,t=2mm,R=0.5mm,取K=1.3,则根据参考文献[1]式4-35:

F= E (2.9)

E (2.9)

式中

2.3.4 压力中心

根据模具整体的结构和各工位顺序,以及各个模具的安装位置可以确定本副模具的压力中心肯定处在工作面的x轴上,即y0=0

X1=31.2mm,X2=65.6mm,X3=145.2mm,X4=314.6mm, X5=411.4mm,X6=217.8mm,X7=411.4mm

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: