分子筛负载金属催化剂的固相合成及催化性能研究毕业论文

2020-02-19 16:02:06

摘 要

工业上合成化学物质的普遍催化剂一般是在固体载体上负载贵金属。高的分散性(原子团簇或者单原子)可以让我们更好的利用贵金属的催化性能并且实现传统固体材料难以实现的独特化学反应。然而,金属在反应中会随着时间的推移而失去活性,导致催化剂活性降低,这样的催化剂寿命短。分子筛由于其规则的微孔孔道结构,让它拥有优异的分子筛分能力,并且它的可调的酸性位点,高的热稳定性和水热稳定性等特点,在孔道中的金属催化剂活性高、寿命长,使之成为一种理想的贵金属催化剂的载体。现在社会能源问题与环境问题日趋严重,开发廉价、简便、绿色的新型的分子筛负载催化剂合成方式就具有非常重大的意义。新型分子筛合成方式的探索不仅仅只包含我们特指的微孔分子筛材料,还应该包括近年来关注度愈来愈高的分级孔分子筛的合成路线的探索。

在传统负载型贵金属的催化剂中,其具有催化活性的纳米金属颗粒会直接暴露在固体载体的表面,在各种反应条件下,金属纳米颗粒会由于Ostwald效应而团聚,减少金属粒子的分散性,从而严重影响其催化活性;而且,这类催化剂在催化反应中直接与反应物接触,没有反应择形性。所以,将活性金属纳米颗粒封装在分子筛内部形成核壳结构催化剂既能避免纳米颗粒的团聚,又能体现核壳结构的择形性,已经成为当今的研究热点问题。分子筛是多孔晶体,由于其独特的纳米级孔道和孔腔结构,以及其本身具有的良好的热稳定性和水热稳定性,成为核壳结构中壳层包覆材料的最佳选择,如何设计制备核壳结构催化剂成为关键问题。在合成方法上,固相合成法相对于传统的水热合成法具有合成产品催化性能高、环保、废水排放少、安全等优势;原位法合成分子筛负载贵金属催化剂,会使纳米金属粒子稳定性更好。因此将固相法合成与原位合成相结合制备核壳结构的分子筛是负载金属催化剂的较优的选择。

本文选用Silicalite-1(S-1)纯硅分子筛作为壳层,具有催化活性的贵金属钯作为核新,两者组合制备核壳结构,用固相原位合成方法,选用100 nm和700 nm的二氧化硅作为原料制备Pd@Silicalite-1(Pd@S-1)核壳催化剂,并分别比较其与传统浸渍法制备的Pd分子筛催化剂、商业钯碳催化剂在硝基苯还原反应中催化活性以及择形性。

关键词:分子筛;固相合成;Pd纳米粒子

Abstract

A common catalyst for the industrial synthesis of chemicals is generally the loading of precious metals on a solid support. High dispersibility (atomic clusters or monoatoms) allows us to better utilize the catalytic properties of precious metals and achieve unique chemical reactions that are difficult to achieve with traditional solid materials. However, the metal loses activity over time in the reaction, resulting in a decrease in catalyst activity, and such a catalyst has a short life. Due to its regular microporous pore structure, molecular sieves have excellent molecular sieving ability, and its adjustable acidic sites, high thermal stability and hydrothermal stability, and high activity of metal catalysts in the pores. Long life, making it an ideal carrier for precious metal catalysts. Nowadays, social energy problems and environmental problems are becoming more and more serious. It is of great significance to develop a new type of molecular sieve-supported catalyst synthesis method that is cheap, simple and green. The exploration of new molecular sieve synthesis methods includes not only the microporous molecular sieve materials that we specifically refer to, but also the exploration of synthetic routes for classified pore molecular sieves, which have become more and more concerned in recent years.

In the traditional supported noble metal catalyst, the catalytically active nano metal particles are directly exposed on the surface of the solid carrier. Under various reaction conditions, the metal nanoparticles agglomerate due to the Ostwald effect, reducing the dispersion of the metal particles. Thereby seriously affecting its catalytic activity; moreover, such catalysts are directly in contact with the reactants in the catalytic reaction, and have no reaction shape selectivity. Therefore, encapsulation of active metal nanoparticles in the interior of the molecular sieve to form a core-shell structure catalyst can avoid the agglomeration of the nanoparticles and the shape-selection of the core-shell structure, which has become a hot issue in today's research. Molecular sieves are porous crystals. Due to their unique nano-scale pores and pore structure, as well as their own good thermal stability and hydrothermal stability, they are the best choice for shell coating materials in core-shell structures. How to design The preparation of core-shell catalysts has become a key issue. In the synthesis method, the solid phase synthesis method has the advantages of high catalytic performance, environmental protection, less wastewater discharge and safety compared with the traditional hydrothermal synthesis method; in-situ synthesis of molecular sieve supported noble metal catalyst will make the stability of nano metal particles more stable. Therefore, the combination of solid phase synthesis and in situ synthesis to prepare the core-shell molecular sieve is a better choice for supporting metal catalysts.

In this paper, Silicalite-1(S-1) pure silicon molecular sieve was used as the shell layer, and the catalytically active noble metal palladium was used as the core. The core shell structure was prepared by the combination of the two. The solid phase in situ synthesis method was used to select mesopores of 100 nm and 700 nm. Pd@Silicalite-1 (Pd@S-1) core-shell catalyst was prepared by using silica as raw material, and the catalytic activity of Pd molecular sieve catalyst prepared by traditional impregnation method and commercial palladium carbon catalyst in nitrobenzene reduction reaction was compared. Shape selection.

Key words: molecular sieve; solid phase synthesis; Pd nanoparticles

目 录

第一章 绪言 1

1.1 分子筛及分子筛负载金属催化剂概述 1

1.1.1 分子筛概述 1

1.1.2 分子筛负载金属催化剂概述 1

1.2 分子筛及分子筛负载金属催化剂的制备方法 2

1.2.1 分子筛的制备方法 2

1.2.2 分子筛负载金属催化剂的制备方法 2

1.3 本章小结 4

第二章 分子筛封装钯金属催化剂的制备 6

2.1 实验试剂 6

2.2 测试仪器 6

2.3 实验步骤 7

2.3.1 二氧化硅的制备 7

2.3.2 分子筛及分子筛负载Pd催化剂的制备 7

2.3.3 硝基苯还原反应 7

第三章 介孔分子筛封装钯金属催化剂结构表征与性能测试 8

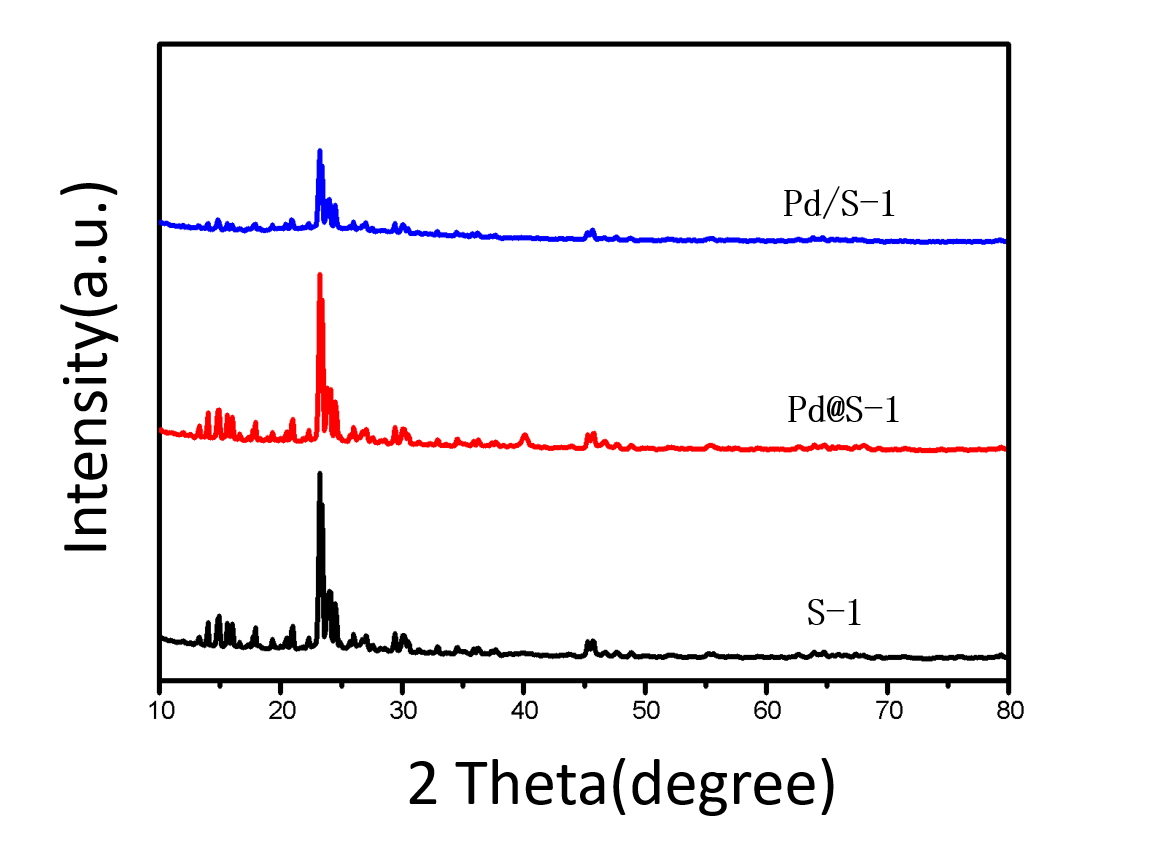

3.1 X射线衍射(XRD) 8

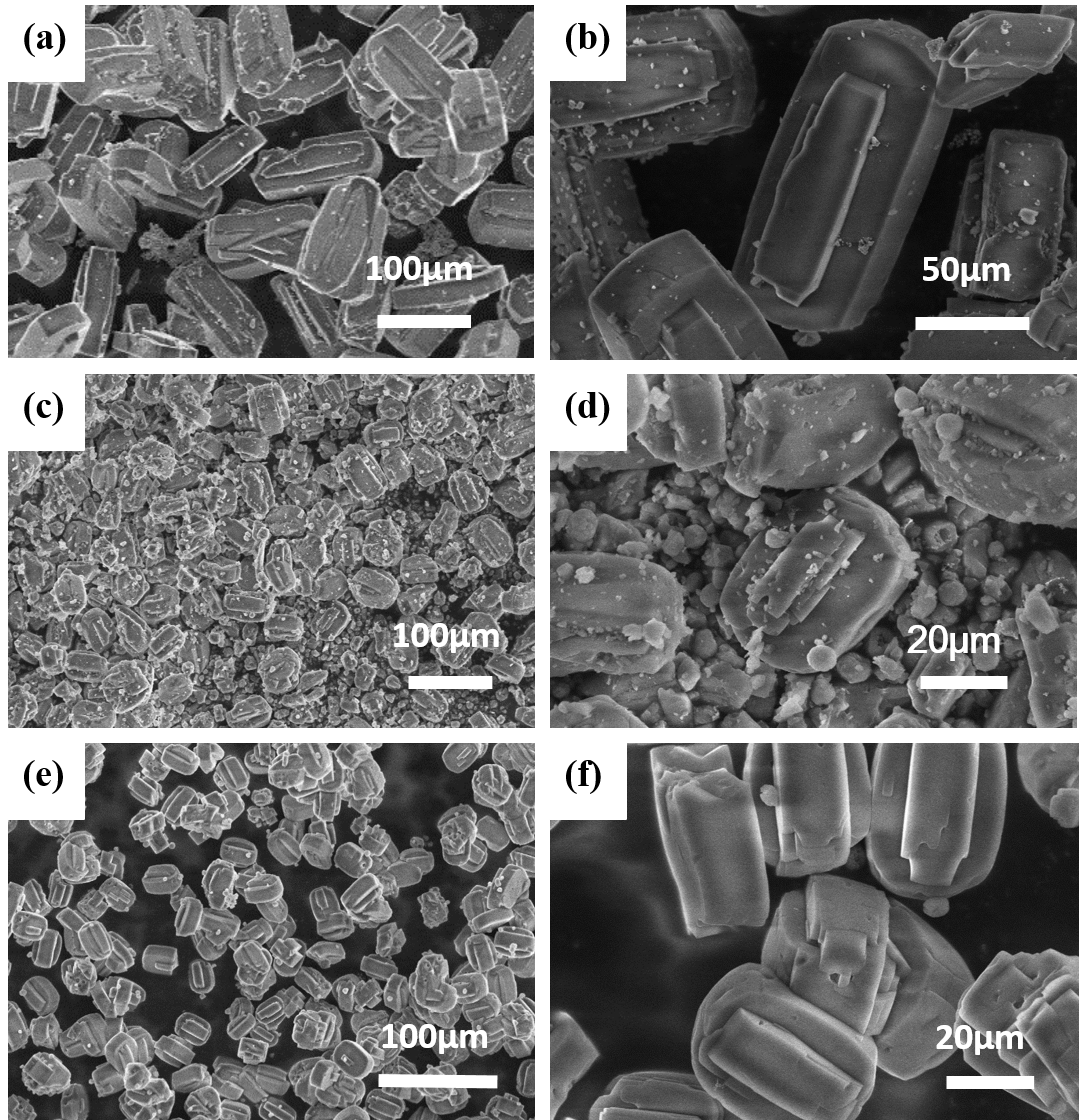

3.2 扫描电子显微镜(SEM) 8

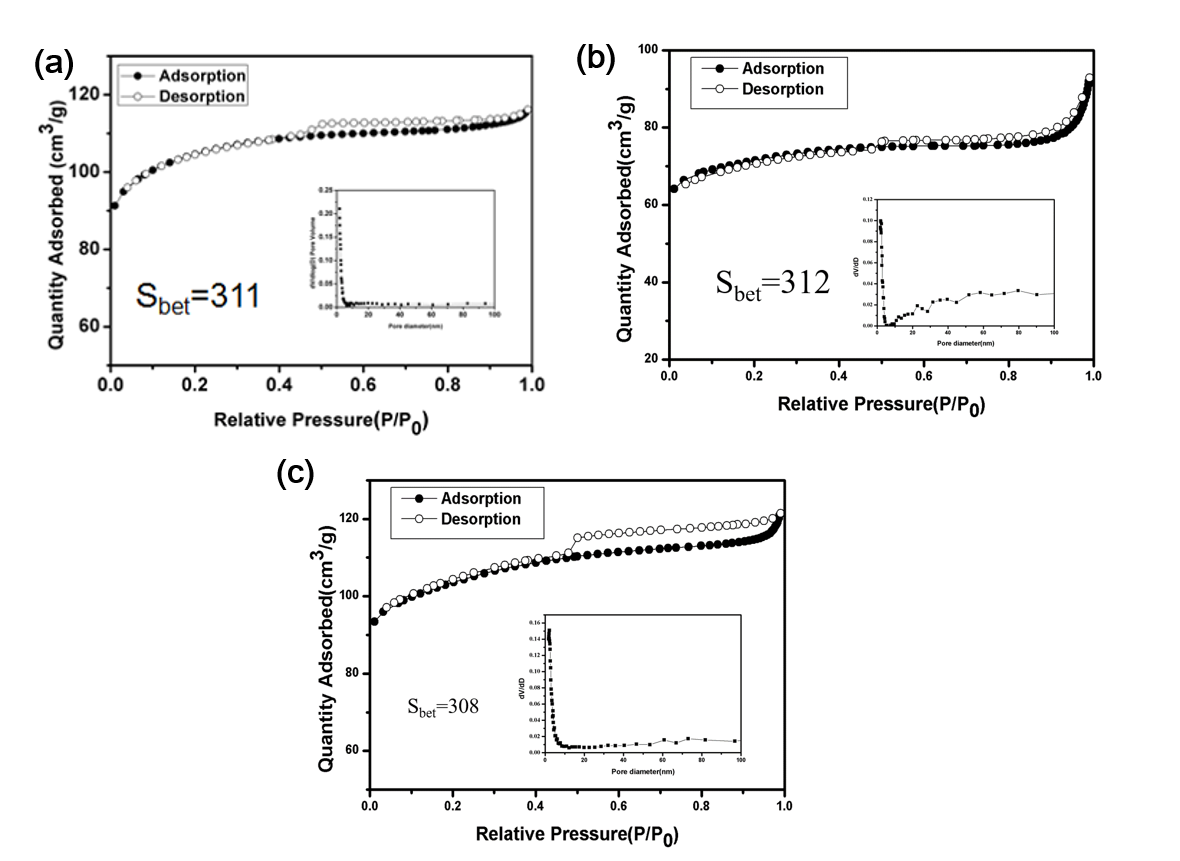

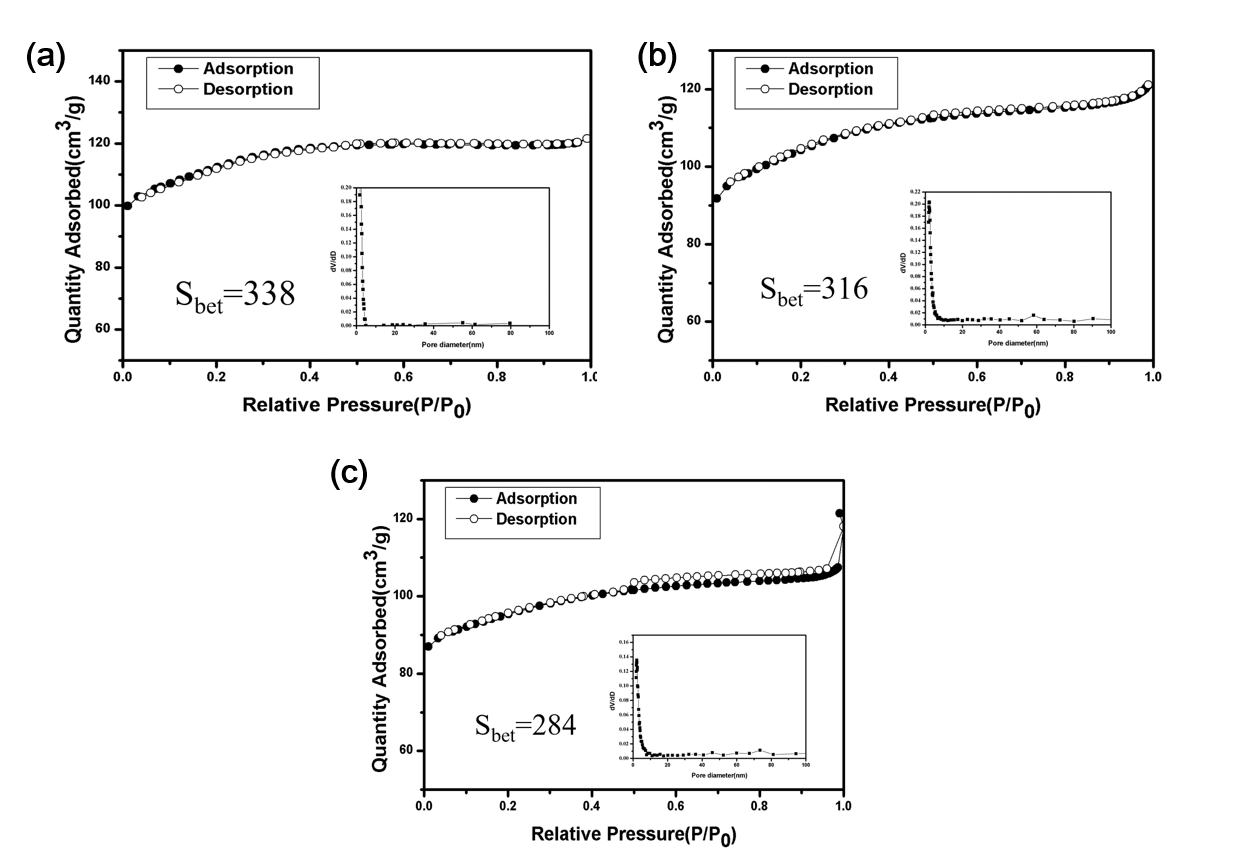

3.3 N2吸附-脱附分析 9

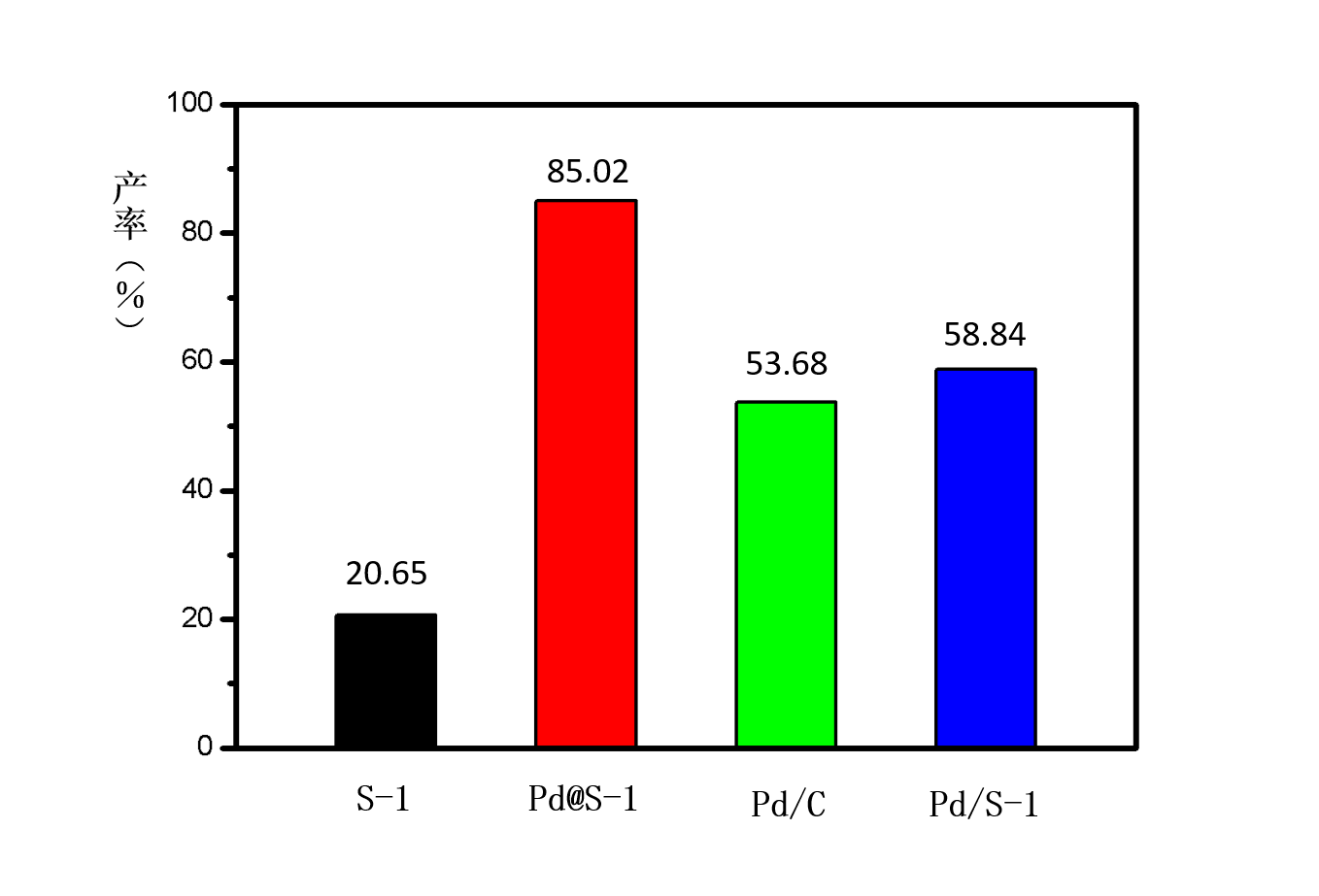

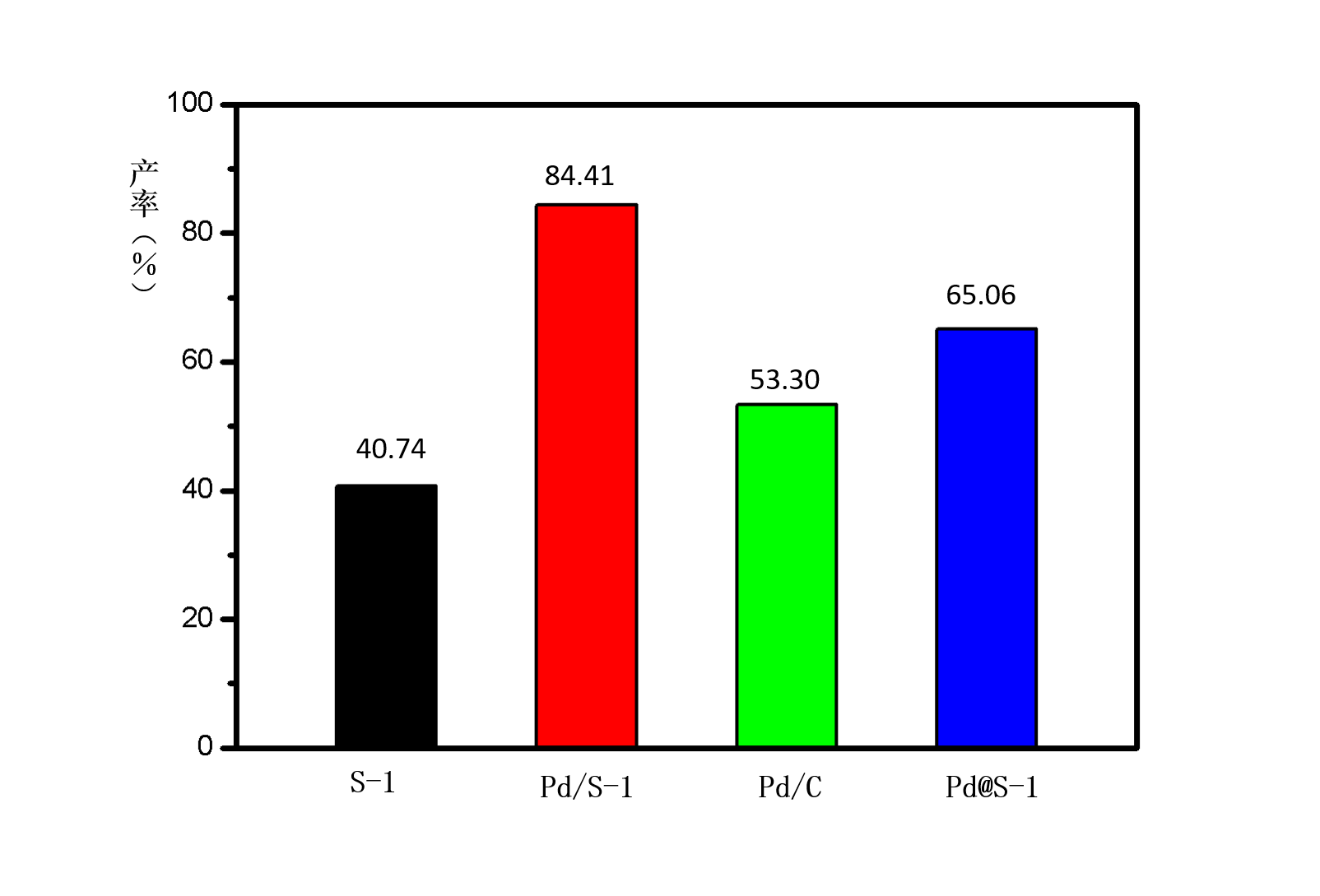

3.4 硝基苯的选择性还原反应测试 10

第四章 大孔分子筛封装钯金属催化剂结构表征与性能测试 12

4.1 X射线衍射(XRD) 12

4.2 扫描电子显微镜(SEM) 12

4.3 N2吸附-脱附分析(BET) 13

4.4 硝基苯的选择性还原反应测试 14

第五章 结论与展望 17

5.1 结论 17

5.2 展望 17

参考文献 19

致 谢 20

附录1 21

附录2 22

第一章 绪言

1.1 分子筛及分子筛负载金属催化剂概述

1.1.1 分子筛概述

分子筛,又称人工合成沸石,是一种由硅铝酸盐组成的多孔晶体。由硅氧四面体或铝氧四面体组成基本骨架结构,在晶格中存在金属阳离子。分子筛的骨架元素主要是硅元素,但随着研究者对分子筛研究得越来越深入,我们发现也可以由磷元素、硼元素等取代。因此分子筛可以按骨架元素分类,即磷铝类分子筛、硅铝类分子筛、锗酸盐分子筛和骨架杂原子类分子筛[1,2];分子筛是多孔晶体,其孔径一般在2 nm以上,因此其分类也可以按分子筛中间通道大小划分,即分别将孔道尺寸小于2 nm、2-50 nm和50 nm以上的分子筛成为微孔、介孔和大孔分子筛[3]。

分子筛具有均匀的孔道结构,分子尺寸大于分子筛孔道尺寸的分子无法进入分子筛内部,而且在分子筛孔道内部无法生成尺寸较大的分子,由于这种功能,分子筛催化剂可以控制参与反应的物质和反应的生成物,我们称这种功能为分子筛分的功能,故称之为分子筛。由于分子筛这种独特的分子筛分能力和它本身具有的良好热稳定性[4,5],使得分子筛脱颖而出得到广泛应用。

1.1.2 分子筛负载金属催化剂概述

分子筛最早作为催化剂是应用于石油工业,由于其良好的催化性能,分子筛催化剂的应用越来越广泛,分子筛催化剂的应用已经逐渐成为现在工业催化领域重要的研究课题。Pd等金属纳米颗粒催化的C-C偶联反应广泛应用于有机合成、药物合成、材料科学等领域[6]。但均相催化剂具有难以分离和不易循环利用的缺点,因此其应用受到一定限制。因此, 开发具有高活性和高稳定性以及可循环性的Pd负载的催化剂具有重要意义。分子筛有着良好的热稳定性,是负载Pd等贵金属的良好载体。在传统负载型贵金属的催化剂的制备方法中(如浸渍法),具有催化性能的纳米金属颗粒直接暴露在固体载体的表面,在反应过程中,金属纳米颗粒会团聚,从而严重影响催化剂的催化活性,将贵金属封装在分子筛内既可以增加贵金属纳米粒子的分散性增加催化活性[7,8],还可以减少贵金属的团聚。

在分子筛内部封装贵金属不仅能提高催化剂活性和稳定性,而且利用分子筛的孔径可以起到对分子的选择性。如果将分子筛封装金属催化剂的金属活性位点和分子筛骨架上的酸性点位结合,可以制备具有双催化功能的催化剂,在不同的催化点位上催化不同类型的反应,有时两种反应协同作用,更加增加了催化活性。如果将分子筛的孔径设计成分级孔,这样的分子筛可以对多级反应进行控制,实现对多级反应的选择性。

1.2 分子筛及分子筛负载金属催化剂的制备方法

1.2.1 分子筛的制备方法

水热法合成分子筛是应用最广泛的制备分子筛的方法,模仿天然的沸石形成方式:用水作为介质,初始凝胶在碱性、高温、高压的条件下,在水热反应釜中反应,并最终反应生成分子筛,其中初始凝胶组成包括模板剂、溶剂、硅源等等。但是,这种方法有几个不容忽视的缺点,反应中有机模板剂的价格非常昂贵,并且对人体有害。同时,模板剂在煅烧过程中引起的大气污染问题也不能忽视。

溶剂热法合成分子筛,其合成机理与水热法相似,但是这种方法用有机溶剂作为合成分子筛晶体反应的介质,能够为分子筛晶体的合成创造更多机会。然而,过多的使用有机溶剂,会造成成本的大幅上升和更加严重的环境污染问题,不管是从经济角度还是从环境角度考虑,我们都要努力尝试解决这个难题。

离子液体法合成分子筛,离子液体不同于传统的有机溶剂,这种有“绿色溶剂”之称的溶剂有着许多优良的特性[9-11]:非常低的蒸汽压、良好的热稳定性、低污染性等。离子液体热合成分子筛晶体的优势在于其有极低的蒸汽压,使合成反应能够在较低压力环境中进行,从而能降低传统高压反应环境带来的弊端。

干胶转换法合成分子筛,是指将固体的原料和溶剂进行分离,在加热过程中将溶剂的蒸汽与固相原料接触,反应后制得分子筛晶体。该方法具有溶剂及溶液消耗少、压力较低、产率高等优点,很快应用于多种类型分子筛的合成之中。

固相法合成分子筛,是在不添加溶剂的条件下,通过简单的实验操作,如研磨等合成分子筛。在传统水热法合成沸石分子筛的过程中,一方面,需要消耗大量的有机溶剂,样品的洗涤也会直接导致大量水资源的污染与浪费。另一方面,由于反应过程中大量溶剂的存在,在高温加热过程中会引起反应设备内部压力偏高,这就加大了对于设备质量的要求。因此,寻找一条无溶剂或溶剂较少的新型合成方式就显得非常重要。这一方法已经得到实现,在不添加任何溶剂的前提下,科学家通过将原料进行简单的混合、研磨、晶化等步骤,成功制备得到S-1分子筛和多种硅铝分子筛。同时对进行掺杂的无溶剂体系下制备得到的各种分子筛样品的性能进行对比,发现这种方法合成的分子筛表现出和溶剂热法及其他方法合成产品具有相一致的物理及化学性质,并且该方法的产率高、能耗低、减少了溶剂引起的环境污染。而且,由于没有溶剂的存在,降低了反应环境中的压力,减少了对反应仪器设备的质量要求。因此,固相法合成分子筛是现在大家提倡和研究合成分子筛的热点。

1.2.2 分子筛负载金属催化剂的制备方法

1.2.2.1 离子交换和浸渍法

浸渍法是将分子筛载体放入含有活性催化物质的溶液当中,如钯等贵金属的盐溶液,活性物质吸附于分子筛载体的表面,再经过干燥、煅烧手段等形成分子筛负载贵金属催化剂。然而,在干燥、煅烧的过程极易导致催化活性成分失去活性。并且浸渍法制备分子筛,由于催化活性物质直接吸附在表面,还面临着金属纳米颗粒在其表面团聚的难题,金属纳米颗粒团聚会导致催化剂的分散性降低,进而导致催化性能降低,循环性变差。

离子交换法是一种非常有效地将金属纳米颗粒引入到分子筛孔道内部的方式。传统的离子交换法是应用分子筛内部的负电荷吸引液体中的正电荷,使得正电荷进入分子筛孔道内与分子筛本身的阳离子交换,在马弗炉中高温煅烧后,分子筛孔道内的金属阳离子会氧化,在分子筛孔道内部形成金属氧化物,再经过还原过程后形成单质的金属纳米颗粒。但是,离子交换法存在以下两个方面的缺点:第一,分子筛内部可以用来交换的自身金属阳离子数量有限,从而对金属纳米颗粒的负载量有很大限制,当金属纳米粒子超过分子筛负载量时,容易导致金属纳米粒子聚集在分子筛的外表面,从而降低其催化性能和选择性。第二,对于没有负电荷或负电荷很少的分子筛如纯硅分子筛,无法使阳离子进入分子筛内部,故无法用离子交换法制备。

1.2.2.2 分子筛载体二次晶化法

分子筛载体二次晶化法,又称分子筛载体重晶化法,是将脱除模板剂的S-1分子筛,在模板剂四丙基氢氧化铵溶液(TPA)中浸泡,经过刻蚀和重新晶化后,合成具有空壳结构的分子筛[16]。如果所用分子筛是负载贵金属纳米粒子的S-1分子筛,采用同样的方式重晶化后,制备的金属纳米粒子@S-1催化剂,在芳香族化合物的氢化反应中表现出优异的择形性[12]。这种方法所得催化剂的形成机理,即在重晶化时分子筛中晶化度最差的地方最先溶解,在分子筛的外表面上重新晶化,在这个过程中分子筛上负载的金属纳米颗粒不会随溶解的分子筛转移,而是逐渐落入分子筛形成的孔道内部,再经过高温煅烧和还原,重晶化过程中留在分子筛空腔的金属纳米粒子就聚集在分子筛空壳内部,形成了金属氧化物颗粒,通过调控贵金属的负载量可以进而控制金属纳米粒子的尺寸,但是利用这种方法制备出的分子筛负载贵金属催化剂难以同时具有高分散度和高负载量。

1.2.2.3 无定形载体晶化法

无定形载体晶化法,是首先采用浸渍法,在介孔二氧化硅上负载金属纳米粒子,然后以S-1晶种为形核核心,用四丙基氢氧化铵溶液(TPA)溶解二氧化硅,然后在结晶核心上生长。实际上这种方法是以晶体形核生长的方式生成完整的S-1分子筛,贵金属粒子随生长过程负载到分子筛内部,最终得到核壳结构的分子筛封装金属纳米粒子催化剂。如果在二氧化硅溶解、形核生长的过程中引入不同量的正硅酸四乙酯(TEOS),分子筛晶体在生长的过程中会相互连接从而形成各种尺寸孔的分子筛结构。所制备分子筛封装金属纳米粒子催化剂与商用的Pd/C(商用钯碳)催化剂对比,催化测试结果表明,由于分子筛封装金属纳米颗粒催化剂的核壳结构作用,比分子筛孔道尺寸大的反应物分子不能进入分子筛内部孔道与金属纳米粒子形成的反应活性中心接触,从而展现出优异的催化选择性。除此之外,封装在分子筛内部的金属纳米颗粒形成金属纳米粒子@S-1催化剂后,金属纳米粒子也不容易流失,从而展现出良好的循环稳定性。但是用这种方法合成催化剂时,金属纳米粒子分散位置难以控制,在结晶过程中分布也不均匀,因此催化剂中金属纳米粒子尺寸和均匀性难以控制,这样的催化剂活性并不会很好。

1.2.2.4 原位合成法

原位合成法是对浸渍法和离子交换法改性后相对应的方法,实现原位合成分子筛通常分为两种:第一种是在分子筛结晶的过程中,引入贵金属盐,通过高温煅烧,贵金属盐形成贵金属氧化物,这些贵金属氧化物颗粒分散在分子筛内部,再还原后分子筛的孔道内留下金属纳米粒子,这样达到了分子筛原位合成目的;第二种是将提前制备还原好的金属纳米粒子,均匀分散到合成分子筛的母液中,在分子筛结晶的过程中将金属纳米粒子直接封装在分子筛内部孔道中。但是,分子筛结晶所需的温度一般较高,在温度较高的分子筛母液中,一方面金属纳米颗粒容易氧化,另一方面金属纳米粒子在液体中容易沉积和团聚,因此用这种方法分子筛时,前驱体母液往往需要加入分散剂和保护纳米金属颗粒不被氧化的稳定剂,这使得这种方法的制备变得复杂,并且分散剂和稳定剂的价格一般比较昂贵。所以运用第一种原位合成法制备分子筛负载贵金属催化剂是比较好的选择。

用第一种方法原位合成分子筛,贵金属的掺入不仅可以用贵金属盐,也可以用贵金属配合物。最常用最适合的配合物是贵金属离子与氨基配体形成的贵金属离子配合物,例如:氨基配体乙二胺(C2H8N2)等与Pd离子形成的配合物,这些配合物够在碱性的环境下可以保持很强的稳定性。另外,许多合成分子筛的模板剂也是氨基配体,这样的离子配体如Pd[(NH3)4]2 等是原位法合成分子筛封装纳米金属粒子的最佳选择,因而金属氨基配体是原位合成的理想前驱体。学者的研究主要集中将金属纳米颗粒封装在硅铝分子筛内,然而在分子筛中引入铝原子后,分子筛会呈现出一定的酸性,酸性环境对金属纳米粒子催化活性的影响是复杂的。同时如果在分子筛骨架加入过多的铝元素,会使分子筛结构改变,最终影响分子筛的稳定性。所以,能否在纯硅分子筛中用原位合成的方法封装金属纳米粒子,也成为了当今一个重要的研究热点。

1.3 本章小结

基于具有优异催化性能的金属纳米颗粒的催化剂有许多的应用[13],然而,其通常在高温下或在反应过程中颗粒聚集,从而导致催化活性的相应损失。许多学者致力于解决纳米颗粒基催化剂的稳定性问题[14]。通常,纳米颗粒被分散在固体载体上或之中,以阻止纳米颗粒在高温环境下煅烧团聚。考虑到大量本体衍生物扩散的限制,在实际应用中,通常优选高表面积的中尺度催化剂载体[13]。通常,微米大小的颗粒或纳米颗粒具有短的、不受阻碍的中间通道,良好的传质效率有利于催化效果。因此,将多孔材料筹划成纳米结构作为稳定的特定活性金属纳米颗粒的催化剂载体引起了广泛关注。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

您可能感兴趣的文章

- 甲基丙烯酸修饰氢氧化镁微粒及其表征开题报告

- 碳点修饰SiO2纳米球的制备与表征文献综述

- 二维VOPO4纳米片在水系锌离子电池中的研究文献综述

- 塑料注射成型的实验研究: 型腔压力和模具温度对产品质量的影响外文翻译资料

- 一种用于同时电化学检测铅(II)、镉(II)和锌(II)的具有分层MXene-铋纳米复合材料的微铣式微电网传感器外文翻译资料

- 日光驱动的可充电抗菌和抗病毒纳米纤维膜在生物保护中应用外文翻译资料

- 一种无金属的聚合物光催化剂,用于在可 见光下从水中制氢外文翻译资料

- 二维共价自组装:将共价有机骨架纳米球连接到晶体和多孔薄膜中外文翻译资料

- 模拟二维材料的粉末X射线衍射图外文翻译资料

- 基于碳化硅反应活性的烧结添加剂外文翻译资料